P20H基体激光熔覆Fe90合金粉末组织及性能

2021-12-28方琳

方 琳

(东莞理工学院城市学院,广东 东莞 523000)

P20模具钢常用于中、大型塑料模具制造。由材料硬度较低,使用过程中因熔融塑料中杂质和填料冲刷,模具型腔磨损,导致模具失效[1]。工程中常用激光熔覆技术对塑料模具进行快速、精密修复,以大幅度延长、提高模具寿命。但受激光功率的局限,激光熔覆的宽度较窄,当大面积的熔覆层时,需采用多道搭接激光熔覆技术。由于多次加热、冷却,会使熔覆层和基体材料易产生变形,开裂倾向加大[2]。

刘其斌、李绍杰[3]研究激光工艺参数和Y2O3含量对叶片铸造缺陷熔覆开裂敏感性影响,在最佳工艺参数条件下加入复合变质剂可细化涂层组织。余菊美[4]研究G312铁基合金激光熔覆层产生裂纹主要是由于激光熔覆的工艺特点所造成的组织凝固过程中相变体积变化不均匀引起的。姚成武[5]采用过包晶设计,熔覆层组织结果为马氏体+残余奥氏体+原位生成颗粒增强相,沿晶间分布的相结构为韧性的残余奥氏体和颗粒增强相,合金系为Fe-C-Cr-Ni-Mo-W-V-Ti-Ce,进行多道熔覆,得到不开裂熔覆层。李胜,曾晓雁[6]研究了Ni、Cr和Mo合金元素含量对铁基合金激光熔覆层硬度、开裂敏感性和残余奥氏体含量的影响,结果表明,随着Ni含量增加,熔覆层中AR量增加,硬度下降;Cr含量增加,硬度先略微增加,然后下降;Mo含量增加,熔覆层硬度先增加,再下降。

根据P20模具钢工作特性,需硬度高和耐磨性好的特点,本文采用激光熔覆技术,用优化工艺参数(笔者前期研究数据)在P20H模具钢上制备Fe90合金粉末涂层,研究其组织及性能与开裂性问题。以促进模具钢P20H激光熔覆Fe90基涂层的研究和应用。

1 试验目标

主要目标:①熔覆层表面硬度比基体提高1.8倍。②熔覆层得到球状组织以提高耐磨性。③熔覆层表面成形质量好、不开裂。

2 实验材料与试验方法

基材为P20H模具钢,成分见表1,试件尺寸为100mm×60mm×20mm;基材样品经淬火、低温回火调硬度至39HRC。熔覆材料为Fe90合金粉末,成分见表2。激光熔覆材料均匀地预置在经热处理的基体表面,预置合金粉末厚度为1.2mm。采用Nd.YAG激光器作为光源,主要激光工艺参数为:波长为1064 nm,平均功率350w,最大输出功率450w,脉冲频率0.1HZ~100HZ,脉冲宽度为0.3ms~20ms,输出能量80J。采用激光工艺参数见表3,用该参数加工一组厚度为1mm,长度为20mm,7道搭接熔覆,搭接率为40%的试样。图1为单道熔覆层结构示意图。

图1 单道熔覆层结构示意图

表1 P20H合金成分

表2 Fe90合金粉末成分

表3 P20H激光熔覆Fe90合金粉末工艺参数

熔覆试验完成后进行探伤试验,步骤如下:①清洗工件表面,渗透剂均匀喷涂,渗透5-15分钟;②清洗渗透剂干净;③施加显象剂。探伤实验后发现无裂纹。图2为激光熔覆图及探伤测试图。利用线切割沿垂直于扫描方向切出小块样品,试样经过镶嵌、粗磨、细磨、机械抛光后进行化学腐蚀,腐蚀液为用30m L HCl+10mL HNO3,腐蚀时间8s。利用光学显微镜和扫描电镜观察熔覆层形貌及组织。利用S-3400N扫描电镜及能谱仪分析激光微观组织形貌及成分。采用HVS-1000显微硬度计测试涂层截面显微硬度,载荷为1.96N,加载时间10s。

图2 激光熔覆图及探伤测试图

3 试验分析

3.1 金相分析

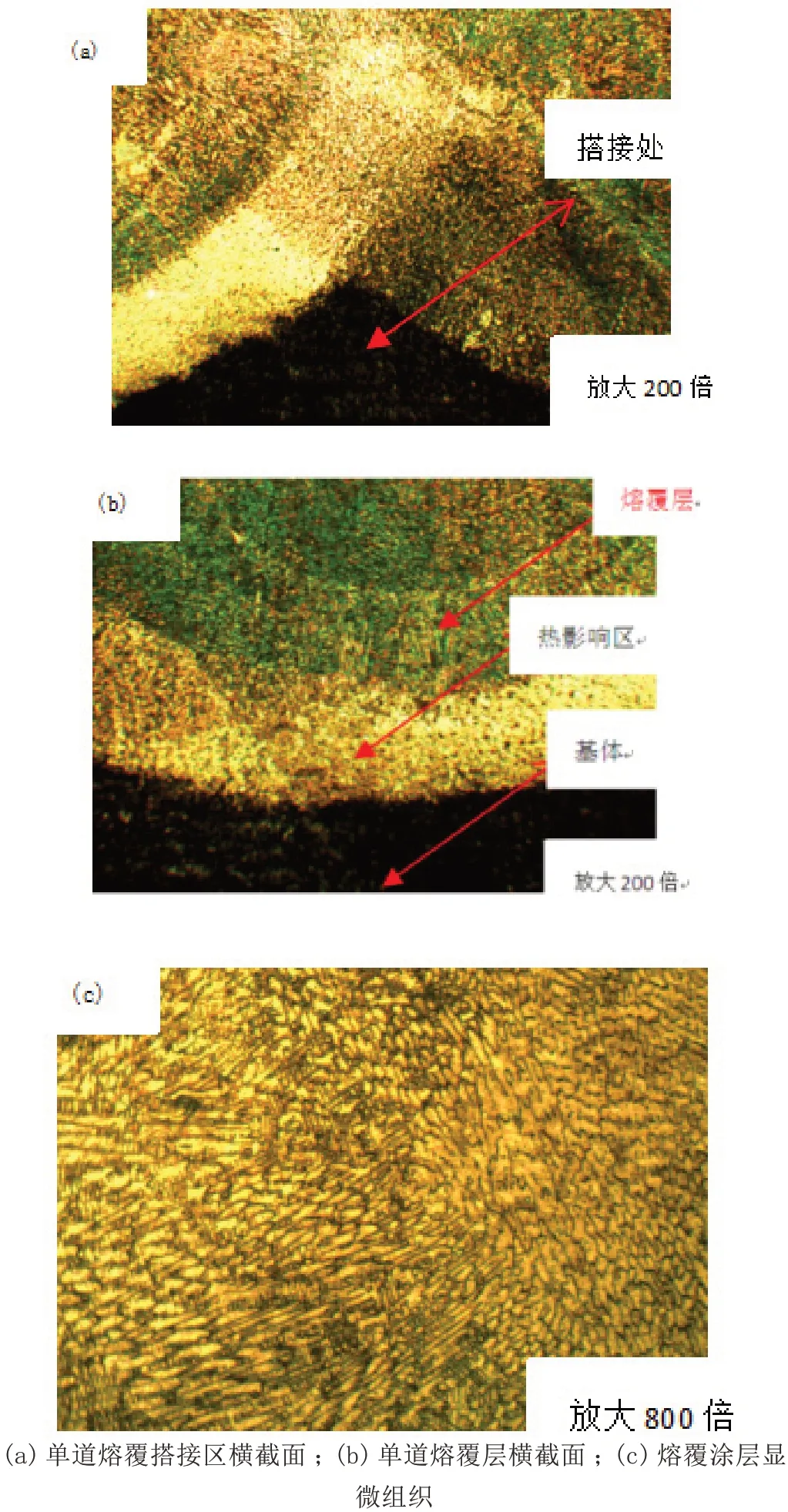

P20H模具钢表面激光熔覆Fe90合金涂层显微组织形貌特征如图3所示,单道熔覆搭接见图3a。Fe90合金粉末激光熔覆层、热影响区与 P20H基体间存在清晰的光亮带(图3b),熔覆层内组织致密、无缺陷,与基体呈冶金结合,涂层与基材界面形成亮白色的细晶热影响区。从熔覆层的底部到中部,以平面晶、胞状晶、与树枝状晶显微组织为主,熔覆层上部以等轴晶显微组织为主。熔覆层内的组织形态主要受熔体中的成分过冷度的影响[7]。激光熔覆能力密度集中,Fe90合金与P20H合金界面温度梯度G很大,熔池底部的结晶速率R趋近于0,成分过冷度较小,凝固速度较慢,激光能量是由熔覆层顶部向下床底,组织由下至上凝固,熔覆层底部热加工时间短,结晶先在熔池/基体交界处以平面晶出现,组织为胞状晶为主,图3c随着熔池底部距离的增加,R值逐渐增大,G值逐渐减小,故 G/ R值逐渐减小,成分过冷增大,呈现依托基体晶粒生长的特征(图3c),涂层中上部组织为树枝晶;激光熔覆过程中未完成熔化的粉末颗粒会以氧化物漂浮于激光熔池表面,以致涂层近表面为平行于激光扫描速度方向生长的等轴晶(图3c)[8-10]。

图3 P20H模具钢表面激光熔覆Fe90合金涂层显微组织形貌特征

3.2 显微硬度分析

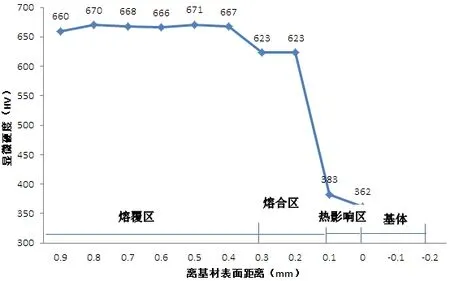

图4是P20H模具钢表面激光熔覆Fe90合金涂层显微硬度,从距熔覆层表面每隔0.1mm点测量硬度,硬度值见图4,1~5点是熔覆区,6~8点是熔合区,8点~9点是热影响区,9点以下是基体。熔覆层深度为0.45mm~0.5mm,熔合区深度为0.2mm~0.22mm。基体平均显微硬度值为362HV,随着离基材表面距离增加,熔覆层硬度变化平稳,最大显微硬度约为668HV,熔覆层显微硬度平均值约667HV,约是基体1.8倍。显微硬度分布变化主要因为激光快速凝固在涂层内形成大量细小的α-Fe过饱和马氏体组织,对激光熔覆层起到固溶强化和细晶强化效果。

图4 P20H模具钢表面激光熔覆Fe90合金涂层显微硬度

3.3 熔覆层成分及相分析

图5是P20H模具钢基体表面激光熔覆Fe90合金粉末涂层的EDS形貌。放大到10μm发现,涂层颗粒表面光滑,近似球状,无明显棱角,Fe90激光熔覆涂层的结合区(图5a),在Fe90合金激光熔覆层与P20H基体界面上形成熔覆涂层与基材结合良好,激光熔覆融合基体界面呈现出依托基体生长的典型胞状晶形态。Fe90激光熔覆涂层的中心区域为球状组织形态(图b),单胞结构的中心区域为铁基合金基体组织,即是奥氏体相(α-fe)。

图5 P20H钢基体表面激光熔覆Fe90合金粉末涂层的EDS形貌

图6熔覆层为中上部EDS图及能谱分析、表4 Fe90合金粉末涂层中上部的EDS各相成分及质量分数,在每距涂层表面100μm的面上,取3~4点,分析微区成分,表5是Fe90熔覆层各微区成分的EDS成分及质量分数,从EDS各相分析分析结果得知,成分主要由:CrB2、Fe2B、Fe3C和合金渗碳体,表5是各微区成分分析结果,有Fe、Cr、Si、Mo、C、B分别情况:在底部,由于基体底部的稀释,Fe含量相对较高,Cr含量比树枝晶中低,熔覆层顶部的树枝晶含Si量较中部树枝晶高。结合物相分析结果,认为:界面平面晶和基体组成为合金渗碳体,部分Fe由Cr置换,并溶少量Si;树枝晶为Fe3C固溶体与Cr和Fe的硼化物(CrB2、Fe2B)、碳化物及硅化物组成的复杂共晶体;在胞状晶中,Cr的硼化物含量高,在等轴晶中,硅化物的含量较高。

图6 P20H钢基体表面激光熔覆Fe90合金粉末涂层的中上部EDS形貌及能谱分析

表4 Fe90涂层中上部的EDS成分分析(质量百分数%)

表5 Fe90熔覆层各微区成分的EDS成分分析(质量百分数%)

4 结语

(1)P20H模具钢表面激光熔覆Fe90合金粉末涂层中,采用Nd.YAG激光器作为光源,工艺参数为功率310KW,脉宽8MS,频率8HZ,离焦量210mm,加工速度100mm/s,形成良好的冶金结合,从基体到熔覆层表面的组织为大量平面晶、树枝晶、胞状晶、等轴晶。熔覆层没有裂纹、气孔,基体与涂层结合紧密,优化工艺参数有利了减少裂纹,提高熔覆质量[11]。

(2)激光熔覆层的硬度在矩涂层表面0.3mm处为668HV,熔覆层平均值硬度约667HV,基体硬度为362HV,熔覆层硬度约是基体1.8倍。

(3)熔覆层Fe碳合金、合金渗碳体大大提高了熔覆层的硬度和耐磨性。