基于ABAQUS 对汽车低速吸能盒的研究

2021-12-28任梦董万鹏李佳意张吉超

任梦,董万鹏,李佳意,张吉超

(201620 上海市 上海工程技术大学 材料工程学院)

0 引言

汽车已经普遍进入了我国百姓家中,成为人们日常工作生活中必不可少的重要代步工具[1]。汽车使用量的不断增加,驾驶员数量也在不断增加,汽车碰撞事件也在随之增加。汽车碰撞类型一般包括正面碰撞、侧面碰撞、追尾碰撞以及翻滚[2]。在汽车发生碰撞时,吸能盒是确保汽车安全的不可或缺的组成部分,它与前保险杠一起用作能量吸收部件[3],所以一个合理且高性能的吸能盒的设计就会显得比较重要。这里通过ABAQUS 软件对两种不同截面的吸能盒进行模拟分析,并在此基础上研究厚度梯度对吸能盒性能的影响。

1 吸能盒设计与评价指标

吸能盒的设计需要验证在低速碰撞下的最大碰撞力满足要求,过大的碰撞力会使车架等重要零件受到损伤[4]。另外,吸能盒一旦发生变形后就需要对其进行更换,所以在对吸能盒设计时要考虑其材料成本以及成型工艺,尽量做到低成本、高效能。要想做到高效能,就必须尽可能满足吸能盒的吸能评价标准,吸能盒的吸能标准主要包括以下几方面:

(1)碰撞力峰值。吸能盒在碰撞过程中受到的碰撞力峰值对其压缩变形以及吸能性能有着比较重要的作用,而且撞击力的减小对于乘车人员的保护十分重要[5],碰撞力峰值越低越好。

(2)碰撞最大位移。对于吸能盒通过结构被压缩使冲击力得到缓冲,一个优异性能的吸能盒在低速碰撞时压缩量越少,在高速碰撞时就能发挥更大的作用,因此对于低速碰撞,碰撞最大位移值越小越好。

(3)塌陷模式。对于塌陷模式而言,当发生碰撞后吸能盒能够从接触端开始沿轴向进行折叠且折叠比较紧凑,那么该吸能盒的性能便比较优异。

(4)总的吸能量。总吸能量即为整个碰撞过程中结构件以变形的方式所吸收的碰撞能量[6]。吸能盒在发生碰撞后会通过自身结构的溃缩来实现能量的吸收,吸收的总能量越大,吸能越好。

2 不同截面吸能盒

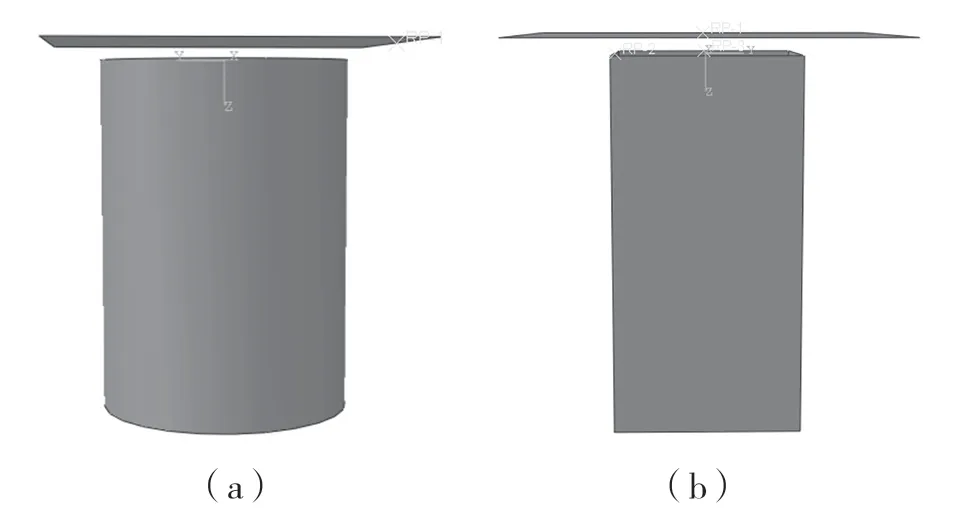

2.1 不同截面吸能盒的模型建立

运用建模软件建立直径为60 mm 的圆形截面吸能盒以及边长为60 mm 的正方形截面吸能盒,其薄壁厚度均为3 mm,长度均为120 mm,刚性板边长为120 mm。吸能盒与刚性墙的碰撞模型如图1 所示。在对该模型进行碰撞模拟分析时运用的是ABAQUS 软件进行显式动力模拟分析。对于网格大小而言,若是网格过于大,会导致精度不够高甚至可能会发生沙漏现象,对该模型均采用大小为2 mm×2 mm 的四边形网格组成,采用壳单元网格模型。在仿真分析中,吸能盒和刚性墙之间的接触采用自动的表面对表面,对静摩擦系数和动摩擦系数均设置为0.2,将吸能盒的底端进行完全约束。由于吸能盒主要在低速碰撞时发挥作用[6],所以将质量为1 000 kg 的刚性板以3 m/s 的速度撞击吸能盒的另一端,由于碰撞是在极短的时间内发生的,模拟时碰撞时间设置为0.08 s。

图1 不同截面的吸能盒Fig.1 Energy absorption boxes with different cross sections

2.2 不同截面吸能盒碰撞仿真分析

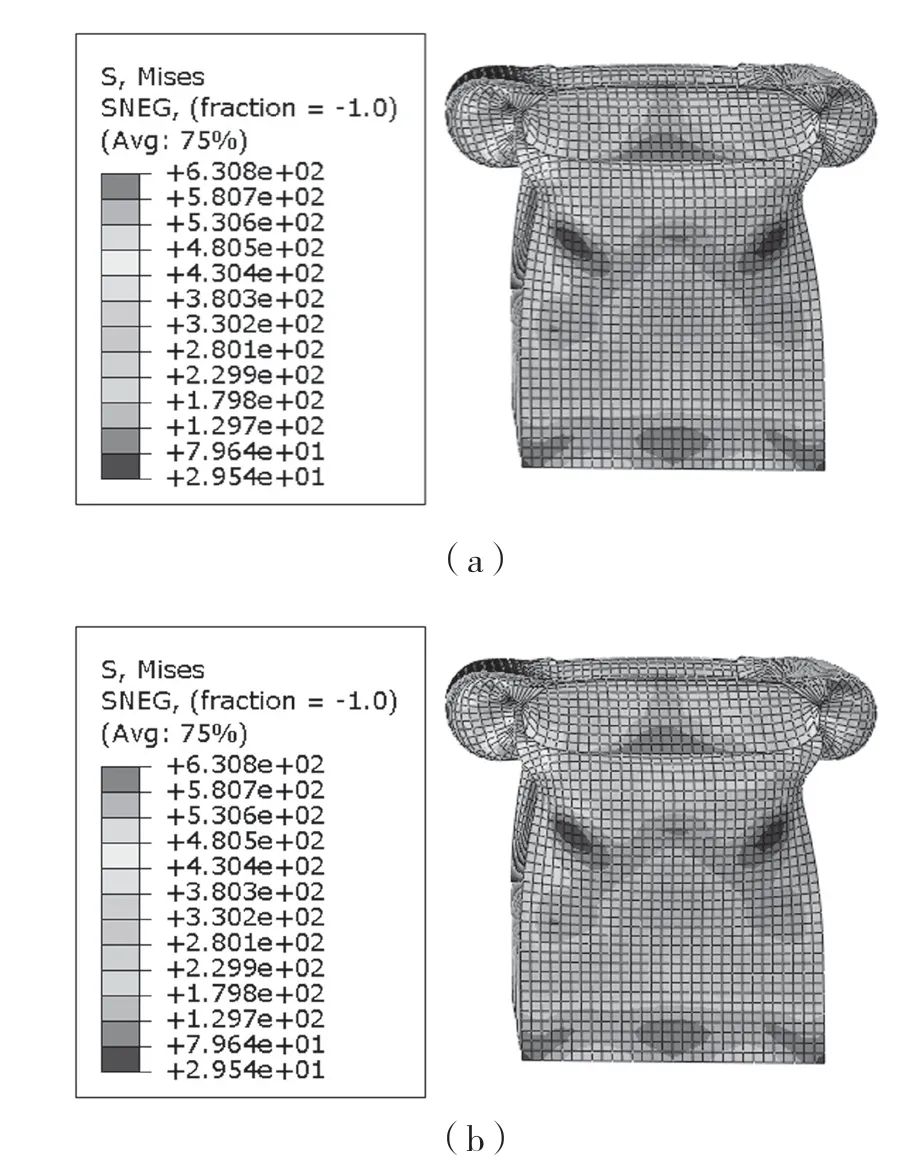

2.2.1 不同截面吸能盒碰撞云图分析

由碰撞云图(如图2 所示)可以看出,碰撞发生后这两种截面结构的吸能盒在低速碰撞后并没有完全被压缩,它们的折叠模式类似,都是前端与刚性板接触的位置先进行变形,并且在吸能盒的中部位置中间局部带逐渐扩散,且继续向下进行折叠压缩,这种变形方式的变形量最小,稳定且能量吸收便于控制[7]。

图2 不同截面吸能盒的碰撞云图Fig.2 Collision cloud diagram of energy absorption boxes with different sections

2.2.2 不同截面吸能盒碰撞位移-碰撞力分析

如图3 所示的碰撞后的位移-碰撞力曲线可以看出,对于位移量而言,圆形截面以及正方形截面吸能盒的位移量分别是35.83,49.95 mm,位移量越大,代表压缩量越大,所以就变形量而言,圆形截面吸能盒优于正方形吸能盒。但是,在变形过程中,刚开始吸能盒会发生弹性变形,碰撞力在不断增加,并且当材料达到屈服强度时出现了第一个峰值,之后碰撞力降低,这是由于发生了塑性屈服。当屈服阶段结束后,形成一个折叠点,并这样反复进行下去,直至压缩结束。在图中可以看出,圆形截面吸能盒的碰撞力最大峰值大于正方形截面的吸能盒的碰撞力最大峰值,过大的碰撞力容易传递到车身其他地方,对车内人员造成伤害,并且会导致汽车其它的部件发生损坏[8],抗冲击效果比较差,对车内人员不能起到更好的保护作用。所以正方形截面的吸能盒比圆形截面的吸能盒吸能性能更为优异。

图3 不同截面吸能盒位移-碰撞力曲线Fig.3 Displacement -impact force curves of energy absorption boxes with different sections

3 不同厚度梯度吸能盒

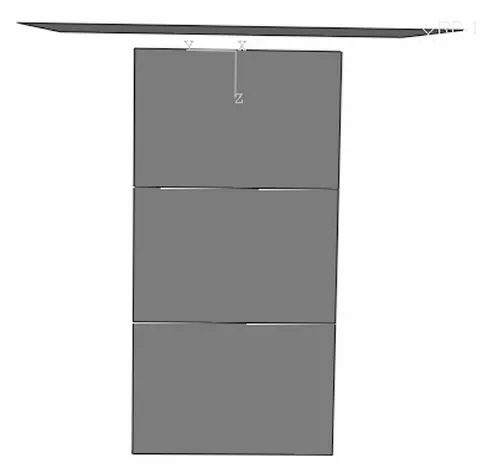

3.1 不同厚度梯度吸能盒的模型建立

通过前面的设计以及碰撞分析可知,对于两种不同截面的吸能盒,正方形截面的吸能盒在低速碰撞时的吸能性能更加优异,因此以正方形截面的吸能盒为基础,对其在厚度上进行正、负梯度设计,将吸能盒均匀分为上、中、下三部分,模型如图4 所示。

图4 厚度梯度设计的吸能盒Fig.4 Energy absorption box designed with thickness gradient

分别对其赋予薄壁厚度,正梯度时从上往下厚度的设置依次是3,4,5 mm,依次增加厚度;负梯度的设置于此正好相反,从上到下依次递减为5,4,3 mm。对于材料以及刚性板等其他设置与之前的设置一样,不同厚度的薄壁结构采用绑定约束对其进行设置,刚性板以3 m/s 的速度进行碰撞仿真模拟。

3.2 不同厚度梯度吸能盒碰撞仿真

3.2.1 不同厚度梯度吸能盒碰撞云图分析

汽车发生碰撞后,吸能盒会产生轴向的折叠压缩,该状况被认为是缓冲吸能效率最高的理想变形模式,该模式下的结构会首先从受撞击的一端开始对称叠缩,再将这对称的叠缩动作沿撞击力的方向推移,这也就意味着碰撞后产生的应力波和屈曲都是沿着中心轴线的方向传播,从而实现了最大程度的吸能性能[9]。

对正、负厚度梯度设计的吸能盒进行低速碰撞的仿真模拟,得到碰撞云图以及位移—碰撞力的曲线图,分别如图5、图6 所示。

图5 不同厚度梯度的吸能盒碰撞云图Fig.5 Collision cloud map of energy absorption boxes with different thickness gradients

由图5、图6 可以看出,在发生碰撞后,正梯度设计的吸能盒前端发生接触的部位先开始压缩,并趋于沿着轴线方向不断变化,得到很好的吸能效果;负梯度设计的吸能盒发生接触的部位未发生变形压缩,而末端的结构却发生压缩,容易将过大的冲击力传到车内,不能对乘车人员起到很好的保护作用。

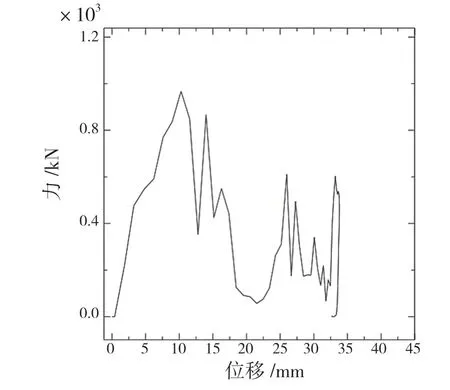

图6 正厚度梯度吸能盒位移-碰撞力曲线Fig.6 Displacement -impact force curve of energy absorption box with positive thickness gradient

3.2.2 正厚度梯度吸能盒的位移-碰撞力曲线分析

根据上述分析可知,正厚度梯度吸能盒性能更好。这里对正厚度梯度设计的吸能盒与没有进行梯度设计的进行吸能盒进行分析比较。根据图6 以及图3(b)可以看出,正梯度设计的吸能盒的压缩量为32.75 mm,小于没有进行梯度设计的吸能盒49.95 mm 的压缩量,而且正梯度设计的吸能盒碰撞力的最大峰值比较小,而且该设计下的吸能盒峰值前后的曲线比较缓和,这就会使其具有更好的缓冲作用,图3(b)中的每个峰值前后曲线的变化都比较快,则缓冲作用并不是很强。因此综合来看,正厚度梯度设计的吸能盒较未进行梯度设计吸能盒的性能得以提升。

4 结论

(1)吸能盒的吸能性能会受到截面形状的影响,对于不同的截面形状具有不同的吸能效果。在其他条件相同时,对于圆形以及正方形截面的吸能盒而言,正方形吸能盒在低速碰撞下吸能性能更加优异。

(2)对于正方形截面的吸能盒薄壁结构采用厚度正梯度以及负梯度的设计,进行低速碰撞的仿真模拟,分析可知,对正梯度的吸能盒吸能性能优于负梯度的吸能盒吸能性能。

(3)对于进行正梯度设计正方形截面的吸能盒,与未进行梯度设计正方形截面的吸能盒比较而言,其缓冲效果更加明显,吸能性能得到了一定程度的提升,乘车人员得到一定程度的保护。