SUV 行李厢外板上部稳定性调试

2021-12-28王保安赵有玲一汽大众汽车有限公司成都分公司

文/王保安,赵有玲·一汽-大众汽车有限公司成都分公司

SUV 行李厢外板上部零件的特点是:造型复杂,尺寸变化大,精度要求高。如某车型VS5 行李厢外板上部,材料采用镀锌板CR5-EG29/29-E-P-O,最大成形深度超过200mm,且上有外露面的高位刹车灯(成形深度深,表面质量要求高,不允许有波浪、橘皮、滑移线等缺陷),下有激光焊搭接面(尺寸精度高,尺寸公差需在±0.2mm以内)。SOP 以来一直存在拉延模具不稳定现象(如缩颈、开裂、滑移线、皱、坑等缺陷),批量生产以后更加明显。

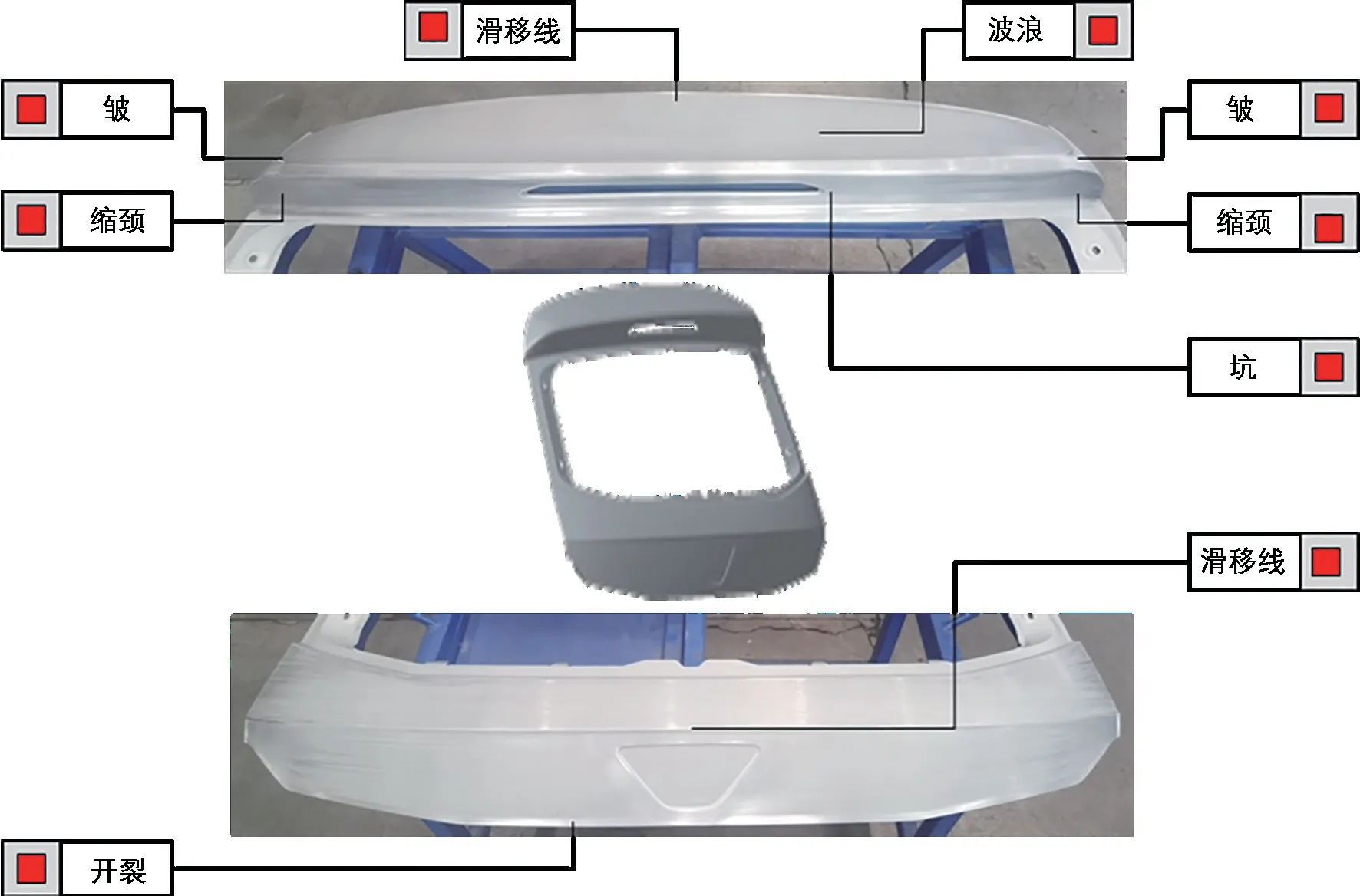

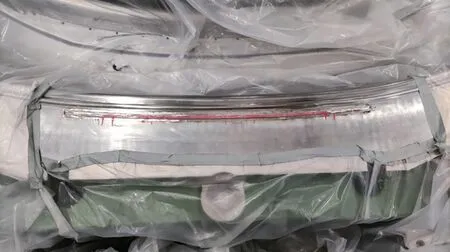

生产过程中,需要模修专人跟线,并频繁调整下气垫压力,生产2000 件,调整20 ~30 次,为生产线尾质量控制带来困难。刚开始生产,模具温度低,没有及时增加下气垫压力,产生波浪和滑移线,如图1 所示;随着生产量的增加,模具温度升高,需要及时降低下气垫压力,否则会出现严重的缩颈和开裂,如图2 所示,波浪和滑移线的返修以及模具调整造成的停台,降低生产效率;零件开裂报废,造成公司经济损失;如图3 所示,从生产中存在缺陷位置可以看出,零件冲压状态相当不稳定,相邻位置开裂和起皱两种自相矛盾的缺陷同时存在,使废品率一度高达6.9%,调试优化难度非常高。

图1 滑移线、波浪

图2 缩颈、开裂

图3 生产中存在缺陷的位置

通过对行李厢外上拉延模具不稳定问题的现状排查,问题分析,要因确定,措施制定,措施实施,效果验证,改进总结几个方面,最终实现了拉延稳定生产,降低返修和停台,实现生产零报废,满足了冲压自动化连线生产,释放产能的目的。

原因分析

生产成形过程中,板料与压料面摩擦受热,压边圈基体发生微变形,管理面局部拉毛,影响板料流动,导致零件开裂。为了保证零件不开裂报废,需要逐渐减小下气垫压力。由于生产线是封闭式自动化设备,生产时观察收料线变化不明显,调整下气垫压力不及时就会导致零件出现开裂、缩颈等缺陷;压力调整过快就会导致零件出现滑移线、皱或坑等。根据“人机料法环”全质量管理理论,结合模具调试经验,进行了排查,得出以下结论。

⑴模具设计缺陷。

1)调压垫对应的下方没有托杆:工作中,调压垫受力压边圈变形,导致筋槽间隙和压料面压紧力变化,影响走料。

2)压边圈缺少锁死块:压料面非平面,有斜度,板料成形时,压料面偏载受力,影响稳定性。

⑵模具因素。

1)顶杆高度设置不对:选择预加速(舒勒生产线),顶杆高度必须比调试压机多顶起30mm。否则凸模成形时,压边圈还未形成压力,板料失稳。

2)导向着色差:影响模具稳定性。

3)压料面着色差:硬点影响板料流动,出现缩颈开裂问题。无着色板料流动快,会出现滑移线、皱、表面坑。

4)调压垫调整高度不对:工作时控料方式改变,导致模具发热后出现缩颈开裂。

5)下气垫压力过大:导致模具加速发热变形、压料面拉毛,零件开裂。

6)拉延筋低:导致零件起皱、滑移线、表面坑。

调试思路

为了确保模具稳定性,首先确认模具基础工作是否做到位,再进行模具研合、调试、验证,最后维护。

⑴基础工作:确认上下模的导向着色、压边圈与下模座的导向着色和压边圈与凹模的导向着色,再配平衡块高度,要求所有平衡块着色均匀一致(基础工作是模具稳定最重要的一环)。

⑵研合:研合压边圈压料面着色,内紧外松,着色均匀(着色均匀无硬点才能保证板料流动均匀、顺畅)再油石推光,最后依次用600 目、1000 目、2000 目砂纸,顺着板料流动方向抛光。

⑶模具调试:首先调整所有平衡块高度各加垫0.1mm(目的是减少压料面受热产生微变形,局部板料流动慢,导致零件开裂),如果局部产生滑移线或波浪,加高拉延筋或增加辅筋,提高拉延筋槽与压料面相对关系的比例(拉延筋槽R角淬火硬度为50HRC以上,走料不易拉毛,且受下气垫压力的大小和平衡块高度调整的影响相对较小。反之,下气垫压力及平衡块高度的调整对板料流动影响较大,而且压料面没有淬火,易产生拉毛问题)。保证调试压机状态无开裂、滑移线及波浪。

⑷验证:大线批量生产验证,降低返修和停台、实现零报废。

⑸维护:大批量生产模具稳定后,凹模与压边圈电镀,以防拉延筋槽R角与压料面磨损,造成模具稳定性发生变化。

措施实施

⑴导板刷蓝油,确认导向着色,加垫调整法及研配法保证内导向间隙不大于0.1mm,外导向着色不小于导入全长的2/3。

⑵上下压料面带料片闭合后,料片未拉深前,测量调压垫高度,用实际测量高度调整调压垫,并保证全部均匀着色。

⑶板料正反刷蓝油研合压料面,打磨硬点前,观看板料正反面或模具上下模,两面着色即为硬点。粗研合时,蓝丹可以涂厚点,便于去大量高点,精研时蓝丹则少涂一点,便于观察高点。期间调压垫调整时,必须所有调压垫垫片整体加或减,防止压料面研偏,如图4 所示。

⑷调试压机压件前,下气垫压力由400kN×8 下降为 300kN×8 压件,零件表面没有质量问题,但是仔细观察会发现压料面有硬点。

⑸调整所有调压垫垫片,加高0.1mm,目的是减少压料面受热变形,提高模具稳定性。压件后,发现零件表面多处滑移线和起皱等缺陷。

⑹根据调试压机零件状态,对后风窗上部的滑移线和波浪位置(图1)的辅筋加高,由高度1.6mm 烧焊、研修加高至3mm,长度580mm。对LOGO 处滑移线位置(图5)增加一条辅助筋(图6),高3mm,宽10mm,长650mm。由于压料面是斜面,拉延筋不垂直于法向,研配筋槽间隙时,最好使用铅丝配合。为了弥补设计缺陷的不稳定影响,筋槽间隙单边大于料厚间隙0.5mm,R角先设定为R2mm(拉延筋槽R角小于R2mm 易刮锌皮),根据最新零件状态再进行放大R角 。

图5 LOGO 处滑移线

图6 增加一条辅助筋

⑺对如图7 所示两处拳头角起皱位置,筋加高,由2.3mm 加高至3.0mm。研配筋槽间隙略大于一倍料厚,R角先设定为R2mm,根据最新零件状态再进行放大R角。

图7 拳头角皱

⑻压机调试,如果局部开裂,为了防止R角刮锌皮,优先放大R角,再继续优化筋槽间隙,至零件合格为止。

⑼大线生产验证。如图8 所示,模具停台时间从每班次155min 降至每班次10min,停台降幅高达93%;零件返修率从33.5%降至2.1%,优化了97%;废品降为0,并且积累了下一个项目的SUV 行李厢外上工艺调整经验。

图8 10 月份至12 月份模具停台、零件返修和废品情况

⑽凹模及压边圈电镀。镀铬是为了工作时减少局部磨损,提高模具寿命,保证模具稳定性。

小结

为保证模具调试缩短工期、批量生产稳定,建议做以下几点改进。

⑴模具设计改进。

1)外板深拉延模建议设计双筋,提高模具稳定性。

2)深拉延模压边圈四周设计锁死块,保证筋槽间隙,提高模具稳定性。

3)锁死块导向部分设计小导板导向,便于调整着色。

4)压边圈调压垫对应位置设计顶杆腿,预防压边圈受力变形,提高模具稳定性。

⑵模具基础工作优化。

1)模具调试前确认导向着色、压料面着色和上下模功能区域着色,提高模具稳定性。

2)确认调试压机数据与生产线设备设置参数匹配度。

3)进料时,控料方式优化(拉延筋槽控料占比增加)。

⑶调试方案(除胀形模外)适用于任何模具。