预应力碳纤维板加固T 梁桥应用分析

2021-12-28翁嘉福

■翁嘉福

(莆田市公路事业发展中心,莆田 351100)

改革开放40 多年来,我国路桥视野蓬勃发展,截至2019 年底,全国公路桥梁近90 万座,规模世界第一, 但是其中需要维修加固的桥梁超过总数15%,桥梁维修加固任务繁重[1-2]。 2020 年12 月,交通运输部提出到2025 年基本完成2020 年底存量四、五类桥梁改造的要求。 提高既有桥梁的承载能力和桥梁荷载等级,确保道路交通正常运行和行车安全,已成为桥梁管养部门和维修加固部门的迫切需要解决的一道难题。 预应力碳纤维板(CFRP)加固桥梁技术,是在碳纤维板施加预应力并锚固于加固桥梁的构件上,将体外预应力的优点与碳纤维材料高强度性能结合在一起的一种技术,可大大提高碳纤维材料的利用率,能在一定程度上愈合既有桥梁构件的裂缝,提高构件的承载能力。 其主要优点表现在对碳纤维板施加预应力可以充分利用碳纤维的材料性能, 提高桥梁的屈服荷载和极限弯矩;对碳纤维板施加预应力还可以抵消桥梁结构中原有的一部分荷载, 减小主梁底部承受的拉应力作用,提高截面刚度;预应力的施加可以闭合结构原有的裂缝,延缓新裂缝的出现,提高结构的开裂荷载,缓解主梁的剥离破坏,防止由于开裂导致钢筋锈蚀并造成次生病害[3-6]。 对于预应力CFRP 的施工技术,陈小英等[7]利用夹板与碳纤维板之间的机械咬合力以及填充胶的粘结力提供锚固力,基于波形齿锚具锚固FRP 片材的力学机理对锚固长度计算中的参数、波形齿锚具的长度、配套螺杆的设计进行试验研究并提出其设计参数及设计方法。 朱万旭等[8]研发了一套新型预应力CFRP 锚固装置,较现有装置有较大提升。 封明明等[9]详细介绍了预应力CFRP 板加固技术的施工工艺流程及施工要点,并应用于曲面混凝土梁加固工程。 李高华等[10]采用铰式波形锚张拉碳纤维板的施工工艺, 通过铰式锚,将两端的锚头调整保持两点一线,使碳纤维板受力更均匀。 综上所述,目前关于预应力CFRP 加固的施工技术研究已有所进展,但大多局限于结构工程方面,从材料性能(碳纤维布和配套树脂)、张拉方式、 锚固方式以及如何减少预应力损失等方面进行,缺乏系统的深入研究。 因此,本文总结了预应力CFRP 加固桥梁的主要施工技术并应用于实际工程,通过桥梁技术状况评定、结构验算、加固方案和静载试验,以验证该方法的正确性,可行性,为相关工程应用提供参考。

1 预应力CFRP 加固T 梁桥施工技术

1.1 预应力CFRP 的选择

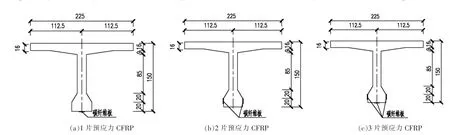

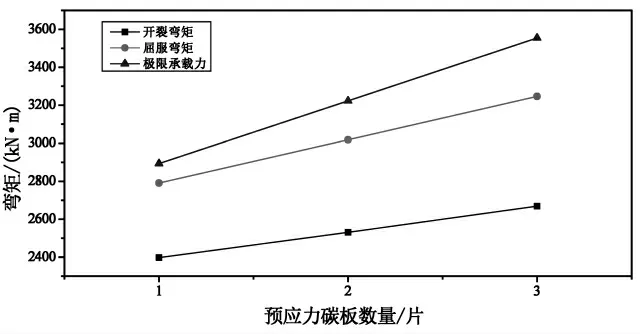

对于预应力CFRP 加固桥梁而言,加固材料的选择、张拉和锚固方式的设计,对于结构安全和加固效果有着重要的影响。 由于T 梁跨径大、抗弯刚度小,使得预应力CFRP 加固T 梁的破坏形式为挠曲破坏,达到破坏荷载时,混凝土与碳纤维板之间的粘胶拉应变接近脱开限值, 预应力CFRP 加固T梁抗弯承载力得到明显提高,但抗弯刚度提高不明显。 由于受锚具尺寸与加固时所需的操作空间限制,T 梁最多加固3 片碳纤维板,不同数量的碳纤维板加固位置示意如图1 所示。 相关研究表明,每增加一片规格为100 mm×1.4 mm 的预应力CFRP,开裂弯矩、屈服弯矩、极限承载力分别平均提升6%、8%、12%, 侧面粘贴对于承载力提高比例略低于底面粘贴,如图2 所示[11]。 因此,T 梁桥采用预应力CFRP 加固时一般采用3 片预应力CFRP。

图1 加固位置示意图

图2 加固数量对不同跨径T 梁抗弯承载力影响

1.2 施工技术与工艺

根据 《公路桥涵施工技术规范》(JTG/T 3650-2020)、《公路养护安全作业规程》(JTG H30-2015)、《公路工程施工安全技术规程》(JTG F90-2015)等规范的要求,建立完善的预应力CFRP 加固桥梁施工技术体系用于指导工程实践。 主要施工步骤如图3 所示,具体包括:(1)前期准备。 根据桥址现场情况搭设施工支架,根据设计图纸的要求,确定预应力CFRP、锚具等位置。(2)表面处理。在确定预应力CFRP、锚具等位置后,凿除主梁表面混凝土(约1.5 cm 厚),保证锚具能完全贴合主梁表面,修整预应力CFRP 粘贴区域的混凝土,保证粘贴面平整无尘。 (3)植入螺栓。 采用植筋法安装螺栓,钻孔直径宜大于螺栓直径2 mm, 深度不少于10 倍螺栓直径,宜采用10.8 级及以上高强螺栓。 当植螺栓位置与主梁钢筋冲突时,应适当调整植螺栓位置。 依次采用吹风机和硬毛刷清理植螺栓孔的灰尘和油污,重复5 次;再使用丙酮擦拭孔壁、孔底和螺栓;注入合格的植筋胶。(4)锚固固定端和张拉端锚具。使用前,锚具切割边缘表面光滑,无毛刺、咬口等现象。需使用打磨机或砂纸处理锚具表面,当表面有金属光泽,且打磨纹路应与钢板受力方向垂直,锚具黏结面有一定的粗糙度时方可使用。 确定螺杆位置,保证中线应于碳板轴线基本重合。 使用时,在锚具和主梁混凝土间涂抹粘结胶, 涂胶应自上而下进行,中间胶体厚度约5 mm,两边略薄,将锚具预留孔平稳对准螺栓并迅速拧紧螺帽,使锚具与混凝土紧密粘合,清理多余胶体。 (5)张拉CFRP。CFRP 为导电材料, 使用时应尽量远离电气设备及电源,且应避免碳纤维板的弯折。 张拉前,锚具与CFRP 接触的部位涂上油脂,混凝土与CFRP 接触的部位使用丙酮擦拭。在碳纤维板上抹2~3 mm 的粘贴胶,先在固定端安装上碳纤维板,然后在张拉端安装上碳纤维板和转向板。 张拉时, 应确认千斤顶与CFRP两者中线重合。 先给CFRP 施加10%的应力,绷直然后将力归零,记录张拉端夹具的位置,并再次检查各部件的位置。 再以20%和60%应力给CFRP 施加预应力, 每一级张拉结束后用扳手拧紧螺帽,每一级之间持荷5 min,记录张拉端夹具的位置,比较实测值与计算值之间的偏差。 张拉全程需对梁体变形进行观测,异常时应及时停止。 应力和位移应均满足要求,停顿5 min。无异常后缓慢张拉至设计值的100%,持荷30 min。 系统无明显滑移、崩裂等现象,继续张拉至设计值的103%,用双螺帽固螺杆,卸除千斤顶,螺帽后端留3 cm,其余螺杆做切除处理。 将锚具表面涂上一层防锈油脂,安装盖帽。 (6)成品保护。 用粘结胶填补锚具四周的缝隙并制作CFRP 保护层,厚度5 mm。 对所有裸露的金属盖帽表面滚涂丙烯酸弹性涂料两遍。

图3 预应力CFRP 加固主要施工步骤

1.3 施工控制要点

施工控制要点包括如下:(1)CFRP 涂抹粘贴胶后,张拉至设计张拉应力值的5%,刻录锚具张拉移动起始线。 继续张拉至设计值的10%, 检查CFRP与主梁结合面是否有胶液均匀溢出,如无应泻压补充胶液;检测锚具行程位移是否对应预张拉时的刻录线。 (2)当张拉至设计张拉应力值的50%、80%、100%时,再次检测锚具张拉行程位移是否对应预张拉时的刻度值。超过6%应检查安装是否正常;若超过10%应停止张拉, 更换CFRP。 (3)CFRP 粘贴胶和植螺栓胶均应安全有效, 各种机械设备专职使用,确保万无一失后方可施工,千斤顶行程速度应不超过20 mm/min,严禁快速升降千斤顶。

2 工程背景

2.1 工程概况

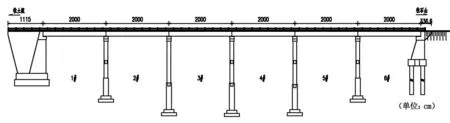

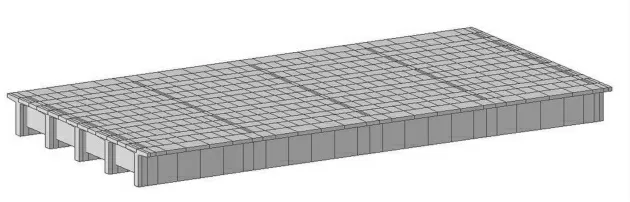

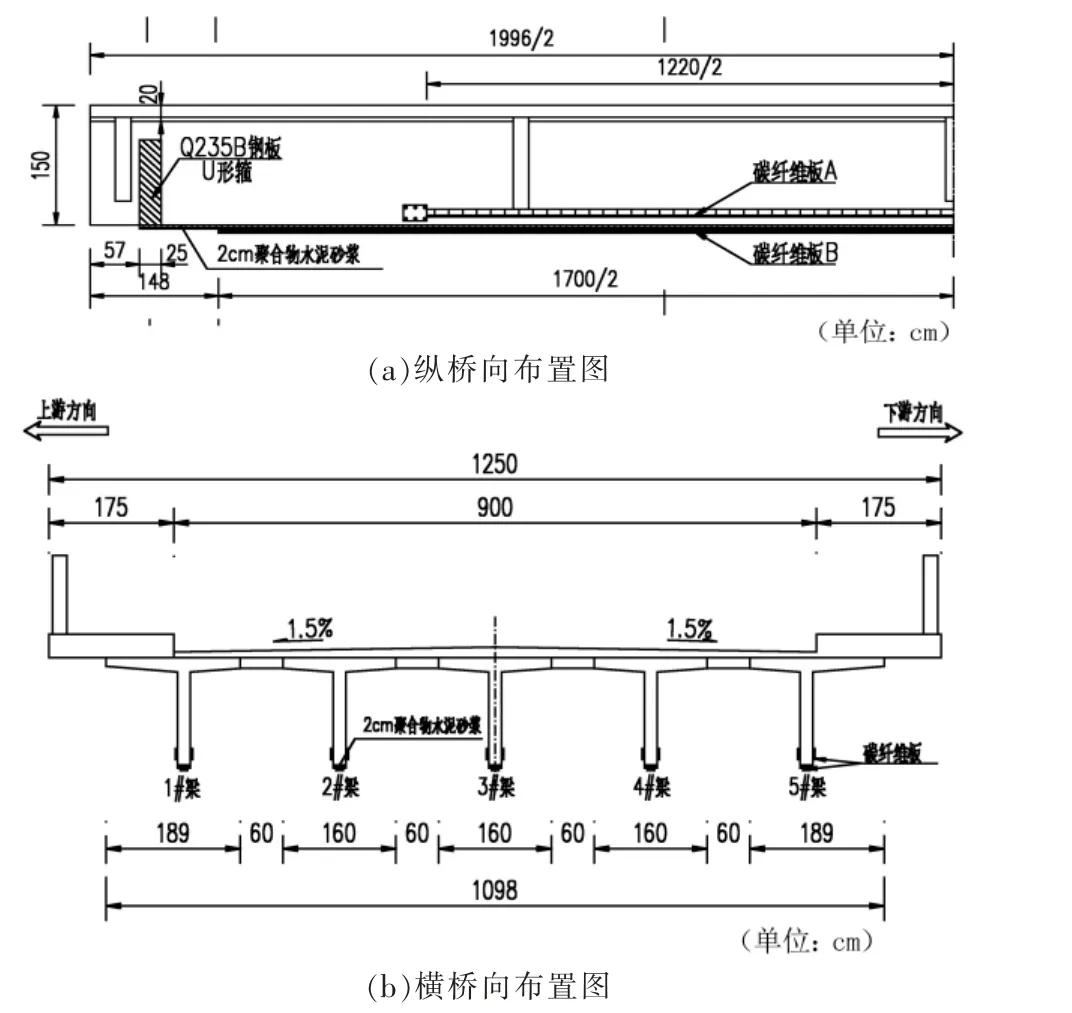

某大桥是一座6×20 m 装配式钢筋混凝土简支T 梁桥,桥梁横断面由5 片T 梁组成,原设计荷载:汽车-20 级, 挂车-100 级, 于2001 年2 月建成通车。 桥梁布置如图4 所示。

图4 大桥立面布置

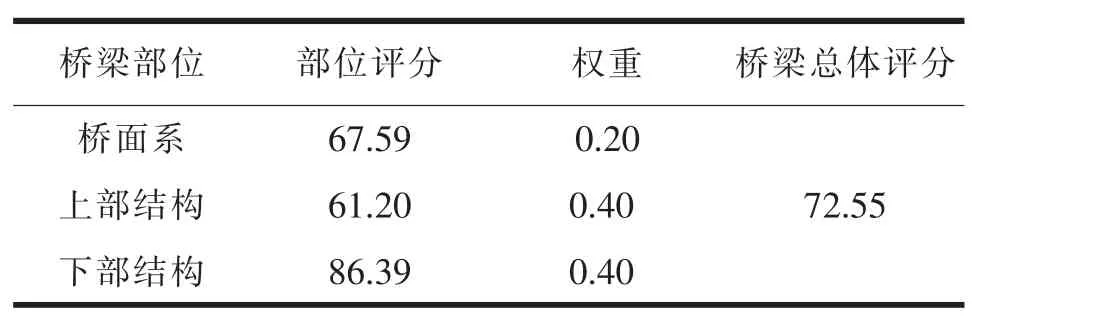

2.2 加固前桥梁技术状况评定

对背景工程桥梁进行病害检测,根据现状检查结果, 依据 《公路桥梁技术状况评定标准》(JTG/T H21-2011)[12]中推荐的评定方法对各部件和各部件进行技术状况评分计算,采用分层综合评定与5 类桥梁单项控制指标相结合的方法进行桥梁总体技术状况的评定。 桥梁总体技术状况评分值为72.55,如表1 所示, 背景工程总体技术状况等级评定为3 类,即桥梁有中等缺损,尚能维持正常使用功能。由于普通T 梁的承载能力安全储备较小,加之超载车辆的荷载效应有可能大于结构的承载能力,全桥T 梁腹板侧存在大量裂缝, 裂缝宽度最大为0.25 mm。 腹板的竖向裂缝部分呈现中间宽度大、两端头细小的形态,且往往未贯通梁底,原因主要为混凝土收缩引起; 而部分腹板竖向裂缝呈下大上小,贯通到梁底部,主要为钢筋混凝土梁在恒载及车辆荷载等作用下产生的弯曲裂缝,属于结构受力裂缝;支座至1/4 跨区段的肋板表面出现的斜向裂缝呈现为恒载作用及车辆荷载等作用下产生的混凝土弯剪裂缝。

表1 桥梁总体技术状况评定计算结果

2.3 结构验算

采用MIDAS/Civil 软件,运用“梁格法”建立全桥杆系有限元模型,如图5 所示。 根据现状调查数据,对该桥梁的主梁结构在设计荷载作用下的荷载组合进行承载能力检算,并且计入相关的恶化系数和检算系数。

图5 大桥有限元模型

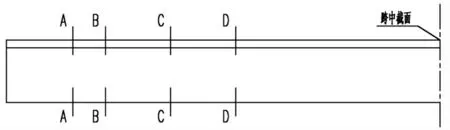

选取结构正截面抗弯承载能力验算截面如图6所示,本次验算截面主要为主筋弯起截面(A、B、C、D)和跨中截面。结构正截面抗弯承载能力验算结果详见表2,检算结果表明,除跨中截面外上部结构主梁正截面抗弯承载能力满足要求。

图6 抗弯验算截面位置示意图

表2 正截面抗弯强度验算结果汇总

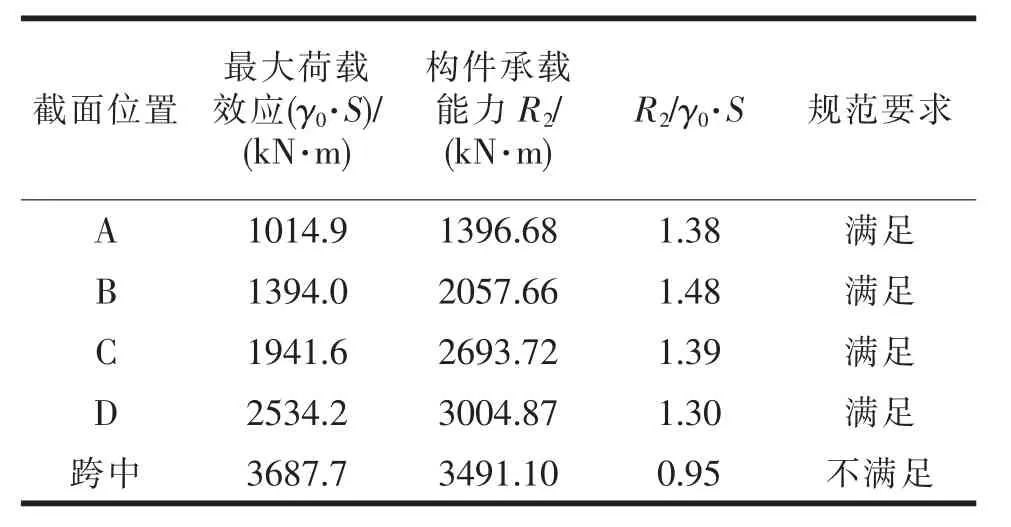

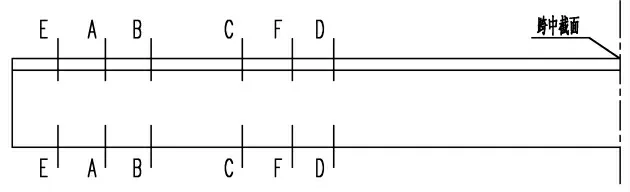

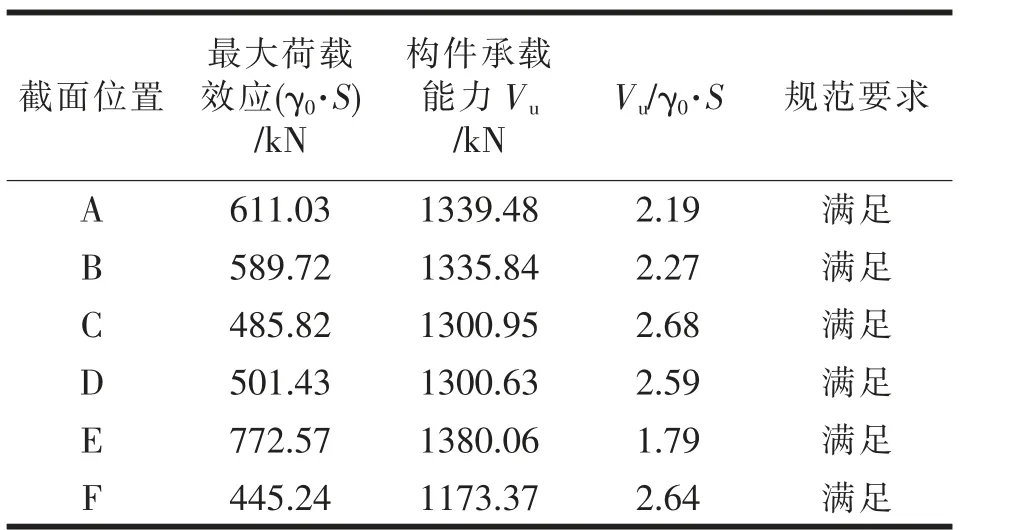

选取结构斜截面抗剪承载能力验算截面如图7所示,本次验算截面主要为主筋弯起截面(A、B、C、D)、支点附近h/2 截面(E)及箍筋间距变化截面(F)。结构斜截面抗剪承载能力验算结果详见表3, 验算结果表明上部结构主梁斜截面抗剪承载能力满足要求。

图7 抗剪验算截面位置示意图

表3 斜截面抗剪强度验算结果汇总

2.4 加固方案

外观检测和结构检算结果表明,背景工程除跨中截面外上部结构主梁正截面抗弯承载能力满足要求。 因此,考虑采用自重较轻的预应力CFRP 加固桥梁,经济效益较好,在该大桥主梁梁底和侧面粘贴并张拉预应力进行预应力碳纤维板抗弯加固;同时,主梁端部粘贴钢板以提高抗剪承载力。 加固方案如图8 所示。

图8 大桥加固方案

加固后,最不利荷载组合作用下,跨中截面最大弯矩2682 kN·m, 小于抗弯承载力4231 kN·m;支点截面最大剪力为1006 kN, 小于抗剪承载力2630 kN, 说明承载能力极限状态最不利荷载组合下该桥主梁正弯矩区抗弯承载力、支点截面抗剪承载力满足要求。

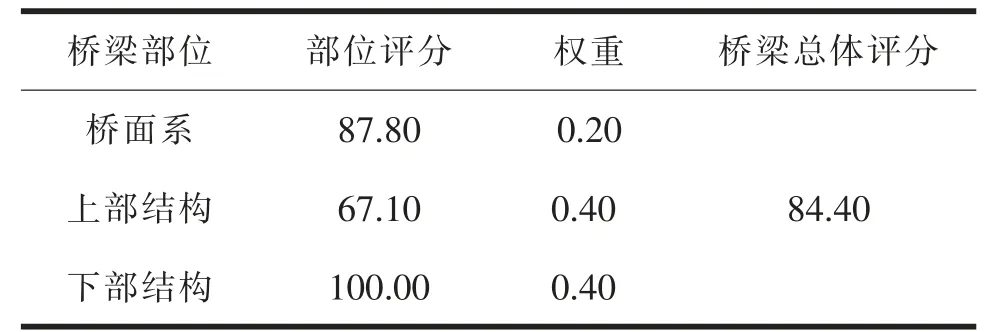

2.5 加固后桥梁技术状况评定

加固后,再次进行桥梁技术状况评定,背景工程总体技术状况评分结果见表4, 技术状况由加固前的3 类桥变为2 类桥,由“有中等缺损,尚能维持正常使用功能”变为“有轻微缺损,对桥梁使用功能无影响”,加固效果明显。

表4 桥梁总体技术状况评定计算结果

3 加固前、后静载试验

3.1 静载试验工况和测点布置

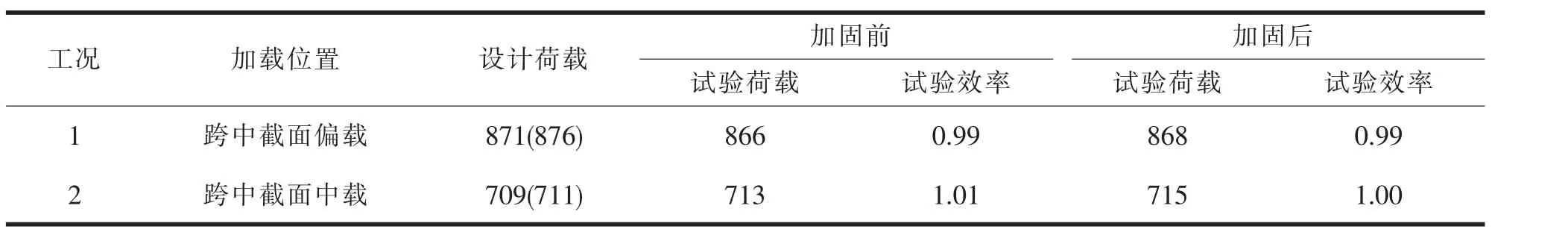

为验证预应力碳纤维板加固桥梁方案的合理性,保证大桥加固后的运营安全,并为预应力碳纤维板加固提供工程实践,某大桥在加固前后分别进行了荷载试验[13]。通过荷载试验结果,对比大桥加固前后,在试验荷载作用下,桥梁的应变、挠度的变化情况,对加固效果进行分析和验证。

根据等代荷载的方式进行车辆布载,采用2 辆总重约400 kN 的三轴汽车替代大桥设计荷载等级(汽-20、挂-100)进行加载。 选取该大桥1# 跨作为试验跨。 表5 列出了本次试验的加载工况和相应的试验效率,试验效率满足规范要求。

表5 大桥静载试验工况加载效率(单位:kN·m)

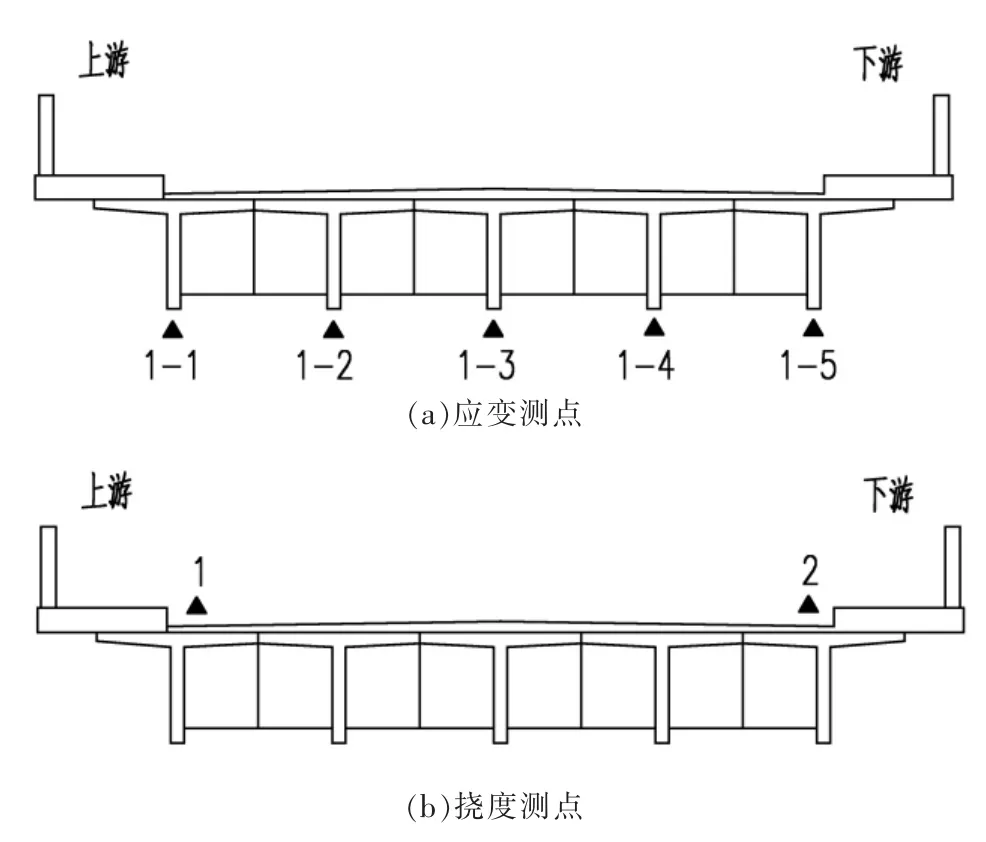

如图9 所示, 应变测试位置为跨中截面每片T梁的梁底,共5 个应变测点;沿纵桥向,在支点截面、L/4 截面、跨中截面对称布设5 个挠度测点截面;横桥向在上下游侧对称布置测点; 全桥共布置10 个挠度测点。

图9 静载试验测点布置

3.2 加固前后应变、挠度对比

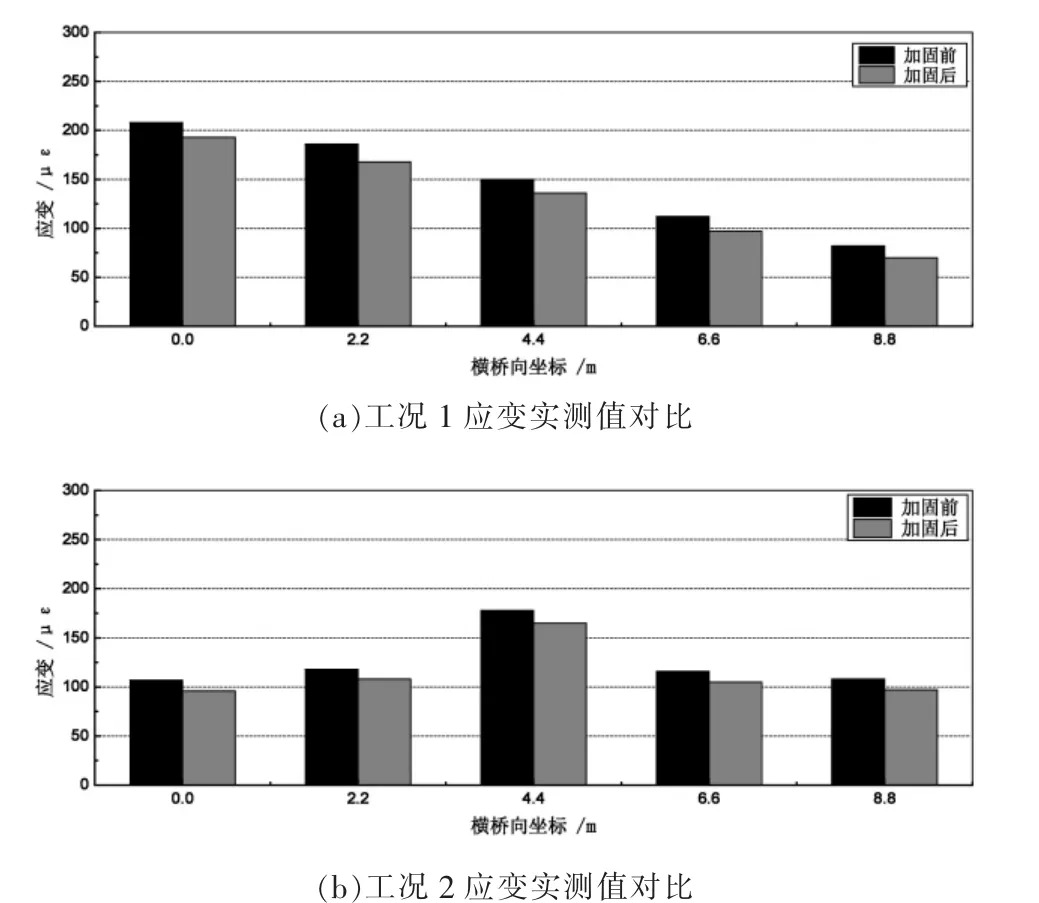

利用预应力碳纤维板进行加固前后,在不同工况荷载作用下, 该大桥跨中截面应变变化如图10所示。 增量符号为正表示应变增加,增量符号为负表示应变减小。 预应力碳纤维板进行加固后,试验荷载作用下T 梁梁底应变减小,控制截面控制测点应变减小约10%。这是因为主梁抗弯刚度随着预应力碳纤维板加固而增加,同时截面重心下移,造成梁底的应力和应变减小。

图10 加固前后跨中截面应变实测值比较

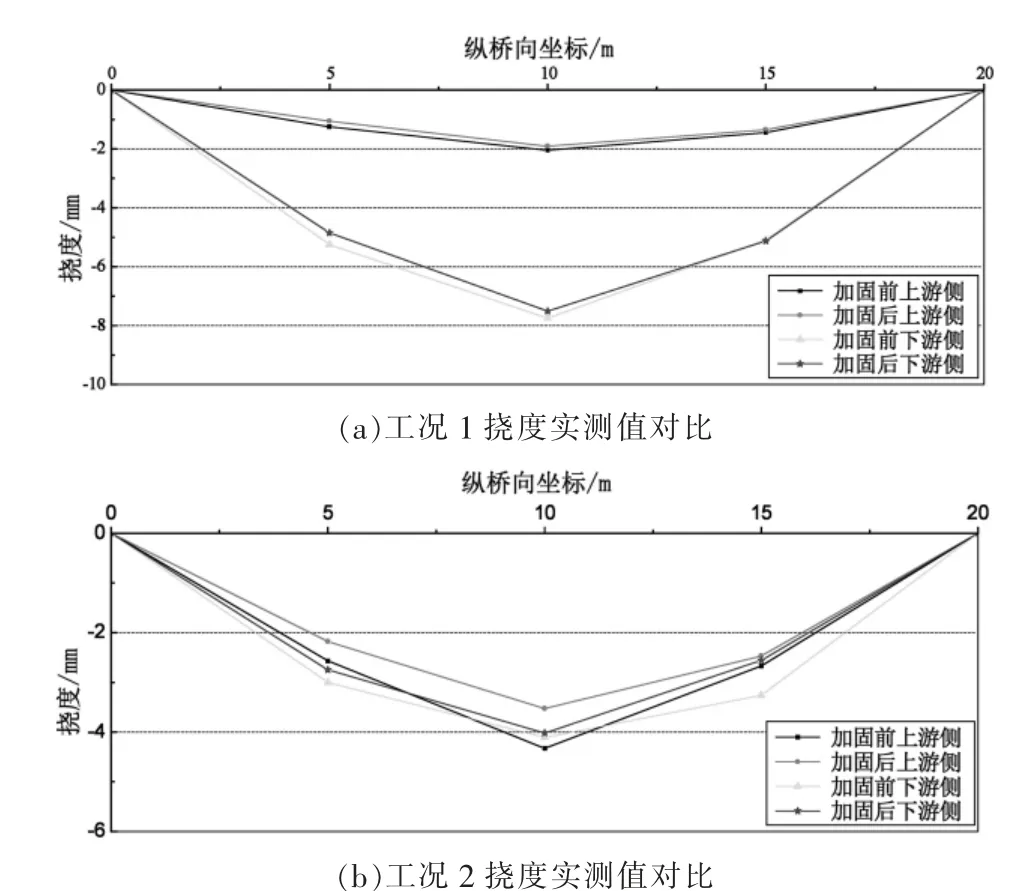

加固前后该大桥T 梁挠度变化如图11 所示。增量符号为正表示挠度增加,增量符号为负表示挠度减小。运用预应力碳纤维板进行加固后,T 梁挠度减小,控制截面控制测点挠度最多减小18.48%。 究其原因是因为利用碳纤维板对各主梁进行加固后,各主梁的刚度均有所增大。 同时,加固前主梁沿纵桥向方向裂缝的开展情况不同,可能导致主梁沿纵桥向方向的刚度差异较大,出现个别位置挠度过大的情况,采用预应力碳纤维板加固后,避免了主梁整体受力较差的现象。

图11 加固前后挠度实测结果对比

因此,利用预应力碳纤维板加固T 梁桥,可以有效地增加主梁的抗弯刚度,减小荷载作用下主梁挠度和梁底应变。

4 结论

以某座装配式钢筋混凝土简支T 梁桥为例,进行预应力碳纤维板加固应用分析,结果显示:(1)每增加一片规格为100 mm×1.4 mm 的预应力CFRP,开裂弯矩、 屈服弯矩、 极限承载力分别平均提升6%、8%、12%, 侧面粘贴对于承载力提高比例略低于底面粘贴。 T 梁桥采用预应力CFRP 加固时一般采用3 片预应力CFRP。 (2)总结了预应力CFRP 加固桥梁的施工工序,有利于预应力CFRP 加固施工的标准化。 (3)验算结果表明,预应力CFRP 加固背景工程T 梁的抗弯承载力满足要求。 加固后,该桥技术状况由3 类桥变为2 类桥,由“有中等缺损,尚能维持正常使用功能”变为“有轻微缺损,对桥梁使用功能无影响”,加固效果明显。 (4)预应力碳纤维板进行加固后, 试验荷载作用下T 梁梁底应变减小, 控制截面控制测点应变减小约10%;T 梁挠度减小,控制截面控制测点挠度最多减小18.48%。 利用预应力碳纤维板加固T 梁桥,可以增加主梁的抗弯刚度,减小荷载作用下主梁挠度和梁底应变。