水上大型高桩墩台在游艇码头中的施工技术

2021-12-28杨敏龙

■杨敏龙

(福建省陆海建设管理有限公司,福州 350000)

1 工程概况

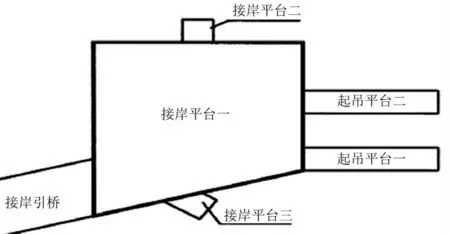

某游艇码头工程接岸结构为水上大型墩台结构,水上混凝土浇筑总方量2 392.5 m3,桩基为39根Ф700 mm 钢管桩(壁厚15 mm),桩尖持力层为细中砂层,桩顶现浇钢筋混凝土墩台厚度2 m。其中接岸平台一为水上大体积混凝土, 平面形状为直角梯形,尺度为28(38)×34 m,面积1122m2,设计顶高程为+9.0 m,混凝土浇筑方量为2 294.5 m3,接岸平台平面图见图1。

图1 接岸平台平面图

2 接岸平台混凝土浇筑模板支撑承重系统搭设

2.1 接岸平台支撑承重系统方案设计

接岸平台的作业面积较大,且为水上大体积混凝土施工,须综合考虑水上作业条件、模板搭设及拆除、 水上大体积混凝土浇筑各个环节施工难度。为保证水上大体积混凝土施工安全,采用工字钢纵横布设形成支撑承重系统作为接岸平台模板支撑结构。 该方案将工字钢模板支撑承重系统整个平台面分成了不均等9 个区域,采用二层纵横主次梁设置。 主梁采用I40a 工字钢在钢管桩按排架横向架设,在钢管桩上焊接牛腿后安装横向主梁,加强整个排架钢管桩横向整体稳定性; 主梁上再按间距1 m 纵向铺设次梁I28a 型工字钢,使整体横纵支撑体系更加牢固稳定, 加强了钢管桩整体稳定性,整个支撑承重系统承受着接岸平台施工过程中所有的荷载。 支撑承重系统平面图见图2。

图2 接岸平台模板支撑承重系统平面图

2.2 支撑承重系统主要受力计算

接岸平台分3 次浇筑,每次浇筑混凝土厚度依次为500、700、800 mm。 第1 层混凝土浇筑后待混凝土强度达到设计强度100%时, 进行第2 层混凝土浇筑,以此类推。 因此保证支撑承重系统在第1 层混凝土浇筑时的整体稳定是整个系统的关键。第1 层混凝土浇筑支撑承重系统受力计算如下。

(1)主梁工字钢受力计算,主梁最大跨度5.6 m,最不利分配间距3,按简支均布荷载算:

Q=3×0.5×25=37.5 kN·m (第1 层砼浇筑厚度0.5 m);

跨中M=0.125×37.5×5.6×5.6=147 kN·m, 选用40a 工字钢,Wx=1 090 cm3,σ=Mmax/Wx=(147×1000×1000)/(1090×103)=134.9 N/mm2<[σ]=215 N/mm2。

考虑底模自重及不平衡系数1.2 时,σ=161.9 N/mm2<[σ]=215 N/mm2,满足要求。

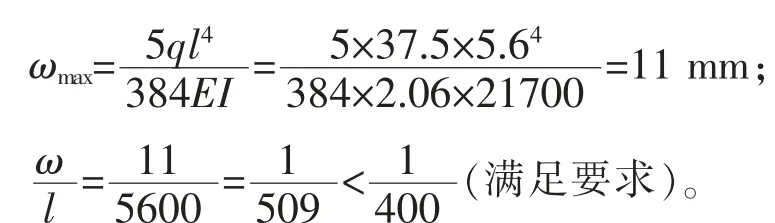

挠度验算,I40a 惯性矩I=21 700 cm4,弹性模量E=2.06×105N/mm2。

(2)次梁工字钢受力计算,次梁工字钢最大跨度5.3 m,布置间距1.0 m,按简支均布荷载:

Q=1.0×0.5×25=12.5 kN·m (第1 层砼浇筑厚度0.5 m);

跨中M=0.125×12.5×5.3×5.3=43.9 kN·m, 选用28a 工字钢,Wx=508 cm3,σ=Mmax/Wx=(43.9×1000×1000)/(508×103)=86.4 N/mm2<[σ]=215 N/mm2,考虑底模自重及不平衡系数1.2 时,σ=103.7 N/mm2<[σ]=215 N/mm2满足要求。

挠度验算,I28a 惯性矩I=7 110 cm4, 弹性模量E=2.06×105N/mm2。

(3)牛腿受力计算

牛腿采用2 cm 厚度等腰直角钢板, 直角边长50 cm,焊缝高度8 mm,采用双面焊。焊缝计算长度35 cm。

焊缝验算: 计算选用总焊缝长度=350×2-20=680 mm,截面积为680×8=5440 mm2

单个牛腿承担剪力F=1.2×3×5.6×0.5×25=252 kN。

焊缝剪应力τ=252000/5440=46.32 N/mm2<[τ]=190 N/mm2。

综上,支撑承重系统在一层混凝土浇筑时整体受力情况均满足要求,整个系统安全稳定。

2.3 接岸平台支撑承重系统施工设计

2.3.1 牛腿支撑施工

牛腿为整个支撑系统荷载传递点,作用是将整个支撑系统的所承受的荷载分散传递给各个钢管桩。 牛腿安装在接岸平台钢管桩表面,采用2 cm 厚度边长50 cm 的等腰直角三角形角板上焊接2 cm厚50 m(长)×20 cm(宽)顶托板结构型式。 牛腿的角板先点焊固定在钢管上,待调整平整度后再进行双面焊接。 焊缝采用两道围焊,第1 道围焊完成后需自然冷却并将表面焊渣清除干净,再进行二次围焊。 角板焊接完成后进行顶托板焊接施工,顶托板中心位置应与角板顶边线在同一轴线上,待调整平整度后进行焊接。

2.3.2 承重系统主次梁铺设

承重系统主次梁采用浮吊船进行铺设。 主梁按排架逐个施工,由中间向两侧铺设,首先进行接岸平台H-K 轴12 m 主梁工字钢沿钢管桩两侧通长架设,再进行F-H 轴15 m 主梁架设,最后进行KQ 轴主梁架设,两侧边桩主梁均外悬挑3 m,以此类推按排架逐一铺设主梁。 主梁完成后再进行次梁工钢的铺设, 首先进行11-13 轴15 m 次梁工字钢安放,再进行16-18 轴15 m 次梁安放,最后进行13-16 轴6.5 m 次梁安放,两侧边桩次梁均外悬挑3 m(斜边次梁进行局部加密处理), 次梁铺设按间距1 m 在主梁之上通铺。

3 接岸平台底模铺设

接岸平台工字钢承重系统搭设完成后,在次梁表面铺设枋木(规格:100 mm×100 mm),相邻枋木中心间距300 mm,枋木与次梁工字钢接触面,采用铁丝进行绑扎固定。 模板铺设在枋木表面,模板采用黑竹胶板(厚度18 mm),模板两端搭设不得出现悬挑,并采取有效措施防止模板出现滑移现象。

4 接岸平台钢筋、侧模板制作与安装

为方便水上混凝土浇筑分层浇筑,平台钢筋绑扎分两次进行。 底模铺设完成,制作、绑扎接岸平台下层及侧面钢筋,而后进行平台侧模安装。 接岸平台侧模板为桁架式钢模板采用定制组合钢模板,每块模板高度2.2 m。 现场运用浮吊船进行模板安装,安装时先安装短边,再安装长边。 在工字钢上钢模板外侧低部设置限位措施,避免模板滑移,并将与工字钢承重系统斜拉连接加固,钢模板内侧采用拉边桩的方式进行收紧加固。 侧模安装完成后进行第1 层混凝土浇筑, 待混凝土强度满足要求后进行面层钢筋绑扎,钢筋绑扎应控制好同一截面钢筋接头的数量不得超过50%。

5 水上大体积混凝土浇筑

接岸平台分3 次浇筑,每次浇筑混凝土厚度依次为500、700、800 mm。 根据搅拌站地泵输料机、天泵输料机和10 m3混凝土搅拌运输车工效分析,1 台地泵输料机按35~45 m3/h, 天泵输料机按60~70 m3/h,混凝土按6 h 初凝时间计算,混凝土运输车往返搅拌站需要1.5 h 左右。 现场浇筑时安排2 台地泵输料机和1 台天泵输料机配合25 台10 m3混凝土运输车,保证混凝土初凝时间内浇筑量能达到600~900 m3,满足现场混凝土浇筑施工要求。

为保证工字钢承重系统整体受力均匀稳定,避免偏心受力导致整个承重系统垮塌,首层混凝土浇筑时,应先从平台中间部位开始浇筑,浇筑速度不宜过快,缓慢的向四周推进,再浇筑前、后沿悬挑段混凝土。 禁止从一端往另一端下料推进浇筑,避免混凝土浇筑过程中承重系统出现倾倒变形。

为了保证新旧混凝土之间较好的连结,第1 层混凝土浇筑完成后, 在混凝土表面纵、 横向每1000 mm 间距埋设上、下层混凝土连接钢筋,钢筋埋设深度200 mm,埋设呈梅花型布置。 已成型混凝土表面采用凿毛处理,保证新旧混凝土结合更密实牢固。 第2 层混凝土浇筑完成后应在混凝土初凝时间前做好混凝土面层二次收面,防止出现混凝土面层龟裂现象。

5.1 大体积混凝土防裂措施

接岸平台混凝土的浇筑时间为12 月份, 该时段地区气温相对较低,应采取有效措施防止浇筑后混凝土表面产生温度裂缝。 (1)减少混凝土自身发热量:改善骨料级配,增大骨料粒径;采用高效减水剂,从而达到减小混凝土发热量的目的;优化大体积混凝土配合比, 在保证混凝土成品强度的前提下,减少水泥用量,适当加大粉煤灰的掺入量。 (2)采取内部降温,外部保温,减少砼内外温差,防止砼开裂。 混凝土浇筑时采取措施控制混凝土入模温度不得低于5℃, 浇筑完成后采用内部降温法来降低混凝土内外温差。 预先在混凝土内部预埋纵横水管,水管通冷水降温,从而降低混凝土发热内部温度。 外部保温在混凝土浇筑完成终凝后,及时在表面覆盖土工布,并洒温水养护,以控制混凝土的内外温差小于20℃,防止温度应力超过混凝土所能承受的拉力极限值时,产生裂缝[1]。

6 工字钢承重系统拆除

接岸平台面积大,工字钢承重系统的拆除难度高、安全风险较大,所以为了方便工字钢承重系统拆除,在底层混凝土浇筑前就预先在钢管桩牛腿位置上方预埋φ150mmPVC 管,PVC 管埋设由底至混凝土面层。第2 层混凝土浇筑后达到设计强度75%后,就可以进行底模承重系统分区块的拆除。 首先在预留的PVC 管孔洞的位置,架设三脚支架并安装5t 的葫芦,主梁工字钢与5t 葫芦可靠连接后进行平台底部牛腿切割, 拆除区域内的牛腿全部切割后,接岸平台上的工人同时拉动该区域的葫芦,将承重系统的主次工字钢下落于预先固好位置的承重浮排上,最终将主次工字钢全部拆除。 拆除完成后,预留孔洞应浇筑混凝土进行封孔处理。

钢管桩牛腿采用气割割除,难免对该区域钢管桩防腐涂层造成一定的破坏,须对防腐涂层进行修补。 割除牛腿不得对钢管桩造成烧伤,而后对割除粗糙面及牛腿四周外扩20 cm 范围采用砂轮机进行人工打磨处理至St3 级。 打磨完成后对拆除牛腿部位进行防腐涂装, 先喷涂100 μm 环氧富锌底漆一层,而后100 μm 中间漆一层,最后90 μm 面漆,防腐涂层附着力不小于5 MPa[2]。

7 接岸平台施工注意事项

(1)整体支撑承重系统中牛腿起到荷载承接及传递的作用,作用是将主梁上的荷载分散传递给下面的承重物,因此牛腿位置放样应准确,顶拖板焊接时应校核牛腿顶托板标高点,且应特别注意焊接质量, 焊缝不得存在咬边、 夹渣、 裂缝等缺陷[3]。(2)主次梁安装完成后,须对牛腿与主梁、主梁与次梁节点全数检查,禁止出现悬空现象,如发现悬空须采取有效措施,如加垫钢板等。 (3)为避免主梁安装后出现滑移, 保证工字钢承重系统整体稳定性,主次梁工字钢全部架设完成后,牛腿与主梁、主梁与次梁节点处应加设限位措施。 在所有牛腿顶托板上焊接小三角形钢板,卡住主梁外侧边缘,并在所有主梁与次梁节点处在主梁上焊接小三角形钢板,卡住次梁外侧边缘。(4)主梁I40 a 工字钢沿钢管桩牛腿两侧架设时, 桩边与工字钢应预留2 cm 的空隙,便于后期牛腿切割和工钢拆除。 (5)底模安装后须全数检查,严禁模板出现悬挑现象。 (6)工字钢承重系统拆除安全风险较大,为避免拆除施工中整个承重系统垮塌造成人身安全事故,拆除施工应严格按照拟定好的顺序分区块逐一拆除。 (7)底层混凝土浇筑时, 禁止从一端往另一端下料推进浇筑,避免混凝土浇筑过程中承重系统端部荷载过大造成变形倾倒。 (8)为避免混凝土内外温差过大产生混凝土温度裂缝,大体积混凝土浇筑时应加强对混凝土内部水化热的散发处理措施。 控制混凝土入模温度,采用混凝土内预埋纵横水管冷水降温方法。(9)接岸平台属于大体积大配筋稀疏的混凝土结构物,混凝土浇筑时可以抛填块石方法,埋入块石有助于混凝土内部水化热的散发,防止混凝土出现裂缝。 块石须质地坚硬,表面洁净,最长边与最短边之比不大于2,大致正方形的块石,块石掺入量不得超过混凝土总体积的25%。 (10)底层混凝土浇筑过程中应做好施工过程中的监测,对整个承重体系进行沉降位移监测,监测过程中如发现整体沉降位移超过警戒值,须立即停止混凝土浇筑,查找原因,采取措施保证混凝土浇筑过程整个承重系统处于安全稳定状态。

8 结语

高桩码头是应用最广最多的码头结构形式之一,其工作特点是通过桩基将作用在码头上的荷载经桩基传给地基,因此高桩桩台(墩台)结构成熟的施工技术运用,有助于节约码头施工成本,加快施工进度。本研究主要是通过该工程接岸平台(高桩墩台)混凝土浇筑模板支撑工字钢承重系统搭设、水上大体积混凝土浇筑的施工经验, 为今后类似高桩码头(水上大型高桩墩台)工程施工提供参考借鉴。