角变位斜齿轮的逆向设计

2021-12-27高兴元杨秋英

高兴元,杨秋英

(1.北京航空航天大学,北京 100191;2.首都医科大学,北京 100069)

0 引言

角变位斜齿轮主要被应用在齿轮泵,变速箱等特殊场合,其作为变位齿轮中的一种常用齿轮,具有使齿轮传动平稳,防止根切,提高齿轮承载能力的作用。目前,很大一部分高质量高精度的齿轮泵、变速箱都是从国外进口,其主要零部件为角变位斜齿轮,基本采用的是非标齿轮,且各个国家的标准也不尽相同。这些齿轮在使用过程中,经常会出现齿面划痕、齿面磨损、齿根断裂和点蚀等问题,使齿轮泵、变速箱无法正常使用,而单个齿轮的更换时间周期相对较长、价格比较昂贵。于是,在保证正常工作时间、节省成本的前提下,角变位斜齿轮的逆向设计变得尤为重要。

到目前为止,国内外很多研究学者也进行了这方面的研究,其主要实现过程为[1-6]:首先测量角变位斜齿轮的相关参数,测量过程中采用的方法有直接法、跨距法、测量公法线长度法和滚印法等;其次根据测量参数,利用MATLAB和Mathcad等软件,通过编程、计算等方法得到其他相关重要参数;另外,也有学者在测量完相关参数后,利用公式直接计算结果,查表后得到其他重要相关参数,但这需要熟悉各国标准及各种相关的推导公式,相对难度较大。这些方法在成品验证方面相对欠缺,成品没加工出来之前没法验证其精确度,由此可能带来多次反复测量、计算和加工,也会在无形中造成成本增加[7]。

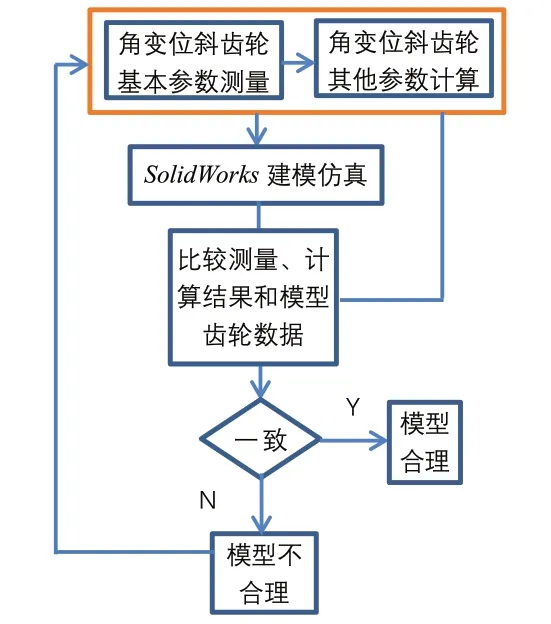

因此,本文在考虑上述方法不足的同时,采用了一种全新的方法实现了角变位斜齿轮的逆向设计。具体过程如下:1)测量角变位斜齿轮的齿顶圆直径、齿根圆直径、螺旋角、齿数和公法线长度等参数;2)利用角变位斜齿轮的计算公式,计算出齿顶高、齿根高、变位系数、压力角、啮合角等参数;3)将角变位斜齿轮的相关参数输入SolidWorks软件中建立三维模型;4)用SolidWorks所建三维模型的参数,齿顶圆直径、齿根圆直径、螺旋角、齿数、公法线长度、变为系数、压力角、啮合角等与1)中实际测量参数和2)中计算参数分别做比较,观察其一致性。如果此时出现不一致参数时,需重新修正和此参数相关的其他参数。反复执行1)~4),使所有参数达到误差容许的范围。

1 角变位斜齿轮的逆向设计

需逆向设计的角变位斜齿轮实物如图1所示。具体的流程图如图2所示。

图1 角变位斜齿轮实物

图2 流程图

1.1 角变位斜齿轮的基本参数测量

基本参数测量一般采用直接测量法和间接测量法。本文中,角变位斜齿轮的齿数z=z1=z2=10,即所测角变位斜齿轮的齿数是偶数[1,2],因此,可以直接用千分尺或游标卡尺测出齿顶圆直径da=98.30mm,齿根圆直径df=62.30mm,齿宽b=40mm,全齿高h=18mm;对于螺旋角的测量采用滚印法和精密角度仪测量,并使用多次测量的平均值[8],得到螺旋角β=11°2;公法线长度的测量采用跨距法,得到wn=36.86mm。

1.2 角变位斜齿轮的其他参数确定

在角变位斜齿轮的基本参数测量结果的基础上,使用角变位斜齿轮的计算公式确定其他参数。根据参数的使用顺序及计算难度分为两大类:简单公式计算和复杂公式计算。

1.2.1 简单公式计算

简单公式计算将已知参数代入公式后,一般可由一个公式计算出相关参数,具体需计算的参数、计算公式及过程如下:

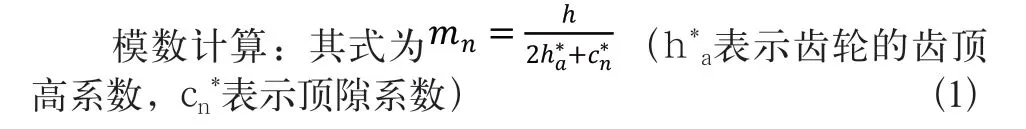

已知h*a=1,c*n=0.25,h=18mm,将其代入式(1),

得到模数mn=8。

分度圆直径和端面模数计算:其公式为

1.2.2 复合公式计算

复合公式主要用来计算啮合角、压力角和变位后的中心距,计算时一个参数的计算往往需要先计算和其相关的参数,通常需要的公式比较多。

压力角计算:

未变位时的中心距公式

已知wn=36.86,k=2,z1=z2=10,x=0.0495,将式(8)、式(9)、式(10)和式(11)代入式(7)得到端面压力角at=28.4454°。将at代入式(11)得到法向压力角an=28°

啮合角计算:其公式为

得到啮合角at=29.42°。

变位后的中心距计算:

中心距变动系数公式

分别求解式(13)和式(14)得到yt=0.0932,yn=0.0966。求解式(15)得到实际变位后的中心距a'=82.30。

1.3 角变位斜齿轮的三维建模

将原始测量及计算得到的参数:齿数、模数、压力角、螺旋角和变位系数等作为软件SolidWorks的输入参数[9,10],建立角变位斜齿轮的三维模型,计算过程及结果如图3所示,所建模型三维结果如图4、图5所示。

图3 角变位斜齿轮三维模型计算过程及结果

图4 角变位斜齿轮三维模型1

图5 角变位斜齿轮三维模型2

1.4 角变位斜齿轮的验证

应用所建三维模型计算结果重要参数与原始零件测量数据、计算结果比较,具体结果对比如表1所示,其中:误差=(零件参数值)-(三维模型参数值)。

表1 参数对比表

观察表1的误差项一列,基本满足齿轮加工标准7GJ GB/T10095要求[11]。说明,原始测量数据、计算结果和三维模型计算结果重要参数基本一致,则对于该角变位斜齿轮此逆向设计方法合理。

2 结语

本文针对非标角变位斜齿轮的测量困难、计算复杂、价格昂贵、且制造周期长等特殊性,实现了一种全新的逆向设计方法。首先精确测量角变位斜齿轮相关参数;其次使用变位齿轮公式在测量参数基础上详细计算相关重要参数;然后采用SolidWorks三维软件,利用前面的测量、计算参数进行三维化建模;最后将模型生成后的测量参数,与实物齿轮测量及计算参数比较从而实现模型的有效性验证。经过实践应用,证明此方法不仅节省了人力、财力成本,而且提高了逆向设计效率,大大缩短了逆向设计零件的生产周期,具有一定的实用性。