地铁车站SMW工法桩支撑体系的施工技术

2021-12-27沈亮

沈 亮

(中铁十九局集团有限公司,北京 100176)

1 工程概况

某地铁车站工程采用地下二层三跨箱形结构,岛式站台,站台宽12 m。车站总长210.2 m,南北端共设风道、风井4处,基坑深度14.49~14.97 m。车站近期顶部覆土0.75~1.0 m,主体结构、风道及出入口三大部分均以明挖顺作法施工。车站主体施工采用明挖顺作法,主体基坑深度14.5~15 m,设置Φ850 mm×600 mm水泥土三轴搅拌桩(内插HN700 mm×300 mm型钢),构成围护结构,基坑土层由上往下依次为填土、黏质粉土、砂质粉土、粉砂夹砂质粉土、黏质粉土等。工程所在区域地下水下部孔隙承压水(含水介质为6-2层粉砂、6-3圆砾),承压水对基坑的开挖基本无影响。

2 SMW工法桩施工技术分析

2.1 水灰比的设定

水泥浆液的水灰比宜控制在1.3~2.0,水灰比根据工程地层确定为1.8,桩体水泥参量宜控制在20%~25%,水泥可采用复合或普通硅酸盐水泥。

2.2 施工方法及成桩顺序

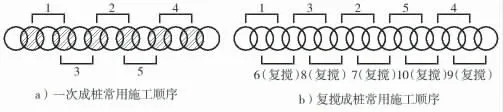

一次成桩和复搅成桩是两种较为典型的方法,各自的成桩顺序如图1所示。

图1 成桩顺序

为保证桩间咬合稳定,相邻两幅的端部单桩重叠套打,以跳打的方式为宜,此举可较好地避免桩身倾斜现象。立足于现场施工条件以及工程质量要求,选择的是ZKD85-3三轴搅拌机,在使用前检验其性能。

按流程将各项工作落实到位,最终钻进成桩:

(1)桩位放样:以设计图纸为准,精准测放桩位,将误差控制在50 mm以内,同时在导沟上用红油漆予以标记。

(2)设定位型钢:选用2根长度为2.5 m的200 mm×200 mm定位型钢,将其垂直沟槽方向布设;选用2根长为8~12 m的300 mm×300 mm定位型钢,将其沿着平行沟槽的方向布设;转角处设H形钢,与围护中心呈45°;设置型钢定位卡,利用该装置切实提高型钢定位的精准性。

(3)桩机就位:以设计要求为准,移动搅拌桩机,使其精准就位后再调整桩架的垂直度。后续,用经纬仪加强测量(原则上应做到每天一次,具体可根据实际情况适当加大检测频率)。桩机就位后复核,确保偏差被控制在2 cm以内,否则需继续调整,直至在许可范围内。

(4)桩机垂直度校正:在桩架处焊接Φ10 cm铁圈,在10 m处悬挂铅锤,利用经纬仪测定钻杆的垂直度,误差需在1%以内,此时铅锤正好通过铁圈中心[1]。

(5)桩长控制:在钻杆上设置标记,作为桩长控制工作中的参照基准;若桩长发生变化,则清除该旧标志,并在指定位置增设新标记,按此方法有序施工,灵活控制桩长。

2.3 钻进搅拌及喷浆的参数控制

搅拌机钻杆逐步下沉,所处位置为设计桩顶标高处时,用灰浆泵注浆,随注浆量的持续增加,待浆液到达搅拌头时,匀速下沉搅拌头(速度为1 m/min),注浆的同时搅拌、下沉,使水泥浆与原地基土均匀混合。

钻掘搅拌机下沉到位后,适当向上提升10 cm,进一步利用灰浆泵注浆,期间同步旋转搅拌钻头,整个过程不可中断。根据前期设计要求,按特定的速度提升钻掘搅拌机,同时利用满足行业要求且经过检验的监测仪器做实时测量与记录,得到喷浆量、搅拌深度的具体值。无论在钻杆下沉还是提升阶段,均适当注入水泥浆液。

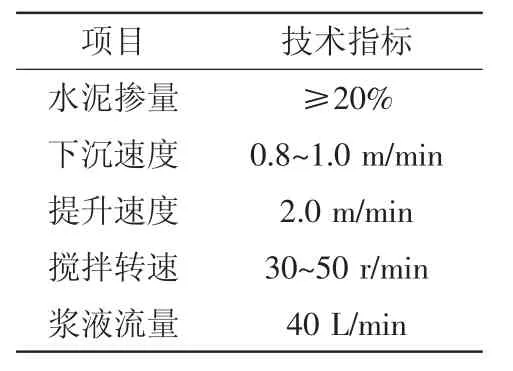

土体与水泥浆需均匀混合,考虑到此方面的要求,重复上下搅拌,但需适当保留部分浆液,其在下一次上提复搅时灌入。按前述方法操作后,制得质地均匀、结构完整的水泥土搅拌桩。成桩施工中的控制指标较多,需根据要求及时检测与调整,SMW桩主要技术参数具体见表1。

表1 SMW桩主要技术参数

2.4 型钢插入

型钢表面平整度需在1‰以内,对接采用内菱形接桩法,在菱形的各角(共4个)预留Φ10 mm小孔。在正式插入前,向型钢均匀涂抹减摩剂,此材料可以减小摩擦力,以免型钢难以高效回收。水泥搅拌桩成型后,利用汽车吊机吊装型钢,及时检测并调整型钢的姿态,使其底部中心对准桩位中心,再以较慢且匀速的状态下放,将其有效插至桩体内,为保证桩体的垂直度,此过程中利用线锤控制,随后用经纬仪校核。在定位型钢处设高程控制点,设吊筋,用于精准控制型钢顶部高程,确保实测值与设计值的误差在±5 cm以内。经前述的调整后,用双头F形卡固定,以免在后续施工中对该桩体造成扰动性影响[2]。

2.5 型钢回收

地下主体结构施作结束后,测定其强度,满足要求后,在汽车吊机的配合下起拔回收型钢。

3 土方开挖及钢支撑的设置

3.1 土方开挖

工法桩架设支撑设置1.2×1.5 m的围檩,基坑上部1.5~2.0 m摘帽土方由SK330型挖机开挖,在现场配备运输车辆,由其运输开挖产生的土方。安排专员清理冠梁处的多余土方,立模并浇筑混凝土,由此形成冠梁结构:一至二层开挖所用设备为SK330型大挖机和SK135型小挖机;三至五层则将SK330型大挖机调整为SK230型加长臂挖机,利用自卸车运输,其他设备不变。

各断面的开挖遵循的是自上而下的顺序,共分为5个步骤,具体如下:①第一步,施作SMW围护桩及桩顶冠梁,待此类结构成型且无质量问题后,组织开挖作业,直至第一道钢围檩下0.3 m处为止;②第二步,开挖至第二道钢围檩下0.3 m处;③第三步,开挖至第三道钢围檩下0.3 m处;④第四步,开挖至第四道钢围檩下0.3 m处;⑤第五步,人工开挖,直至到达基坑底部位置为止,若满足要求则设置混凝土垫层。

需注意的是:在第一步至第四步的开挖施工中,每完成一步的开挖后均设置一道钢支撑,由此共形成4道钢支撑结构;土方开挖期间加强对高度的检测与控制,使用水准仪或全站仪复核,开挖要重点关注拐角点渗漏水。

3.2 钢支撑的设置

钢支撑施工是开挖阶段的重点工作内容,每层土方开挖至围檩下30 cm时,随即设置钢围檩,将钢管支撑和钢系梁架设到位。按照“基坑开挖→设置腰梁→吊装钢支撑→施加预应力→固定活动端楔顶”的顺序施工钢支撑。

随土层开挖进程的持续推进,待其到达设计的钢围檩架设位置后,全面清理分布在围护结构处多余的水泥土,保证型钢维持洁净的状态;此后,焊接牛腿支撑架,设置钢围檩;受结构尺寸、施工工艺等方面的影响,钢围檩与围护结构间存在空隙,采用C30细石混凝土的方法填充,保证结构间的连接稳定性。车站主体钢支撑的尺寸不尽相同,最大长度20.4 m,重量4.8 t,经拼装后构成钢支撑结构,成型后若满足质量利用汽车吊吊装,确保钢支撑可以稳定在钢围檩上,若无误则对端部采取固定措施[3]。

钢支撑固定工作落实到位后,将2台液压千斤顶布设在活动端支撑两侧,两者同步作业,对称逐级施加预应力,期间加强检测与控制,保证施加预应力的精准性,满足要求后利用钢楔锁定支撑,起到加固支撑的效果。按照与标准段相同的方法架设斜支撑,前期施工中已经在围护结构内部插入工字钢,此时于该工字钢处焊接端面与三角钢板撑座(此装置与斜支撑轴线保持垂直的位置关系),进而切实增强结构的强度,以免其在后续的施工中出现失稳现象。

4 监测结果分析

围绕围护结构、钢支撑两处的监测结果展开分析,水平位移曲线如图2所示。

图2 SMW桩水平位移

基坑开挖过程中,土体的位移量增加,最大位移的深度随之增加,并在基坑开挖到设计位置后产生最大的土体变形量;在后续的底板施工中,变形逐步趋稳。可以发现,土体最大位移发生在12 m左右,其对应的是第4层支撑和底板间,达到28 mm,但满足要求(≤30 mm),因此在许可范围内,达到一级基坑的标准。

5 结语

综上所述,SMW工法桩在地铁车站施工中具有多重应用优势,是一种兼顾安全、质量、效率等多重要求的良好方法,有利于创设优质的施工环境,以便后续建设工作的高效开展。以地铁车站工程实例为背景,对SMW工法桩支撑体系所涵盖的关键技术展开探讨,希望所提的内容可作为类似工程的参考。