多级高压离心泵轴承故障诊断与分析

2021-12-27丁旭

丁 旭

(中国石油乌鲁木齐石化公司检维修中心,新疆乌鲁木齐 830019)

0 引言

乌石化公司炼油厂焦沥车间120万吨/年焦化装置加热炉进料泵P-107/A为嘉利特荏原泵业有限公司的双壳多级高压离心泵,该装置为一开一备的核心设备。2019年12月10日该泵非驱动端突发振值升高,随后通过状态监测系统对该泵故障展开频谱分析,诊断结论在后续检修过程中得到验证,避免了一起重大事故的发生。

1 设备简介

120万吨/年焦化P-107/A按照现行标准GB/T 29531—2013测算设备类别属Ⅲ类机泵,振值超过4.5 mm/s将进入C区运行。该泵介质为榨油,设备型号TDF280-110×4,功率450 kW,转速2980 r/min,流量336 m3/h,扬程361 m。

2 诊断过程及分析

2.1 速度分析

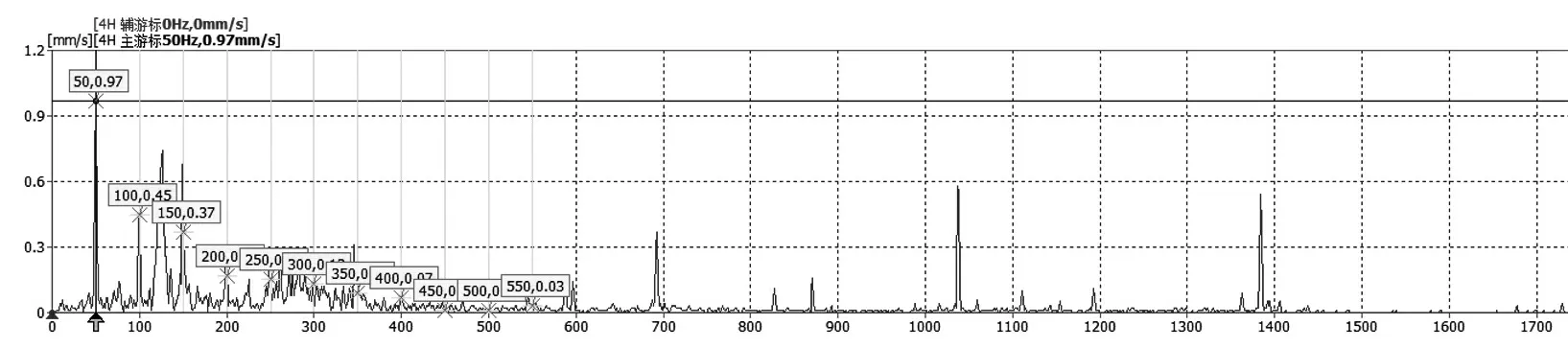

4H测点频谱图中1×频处的幅值较高,并出现1×频的谐波一直延伸至550 Hz,如图1所示。这可能是由于部件磨损引起间隙增大的结果。同时发现了1×基频倍数不完全相同的振动分量,且690~1400 Hz之间出现了3个异常频率分别为692.5 Hz、1037.75 Hz、1382 Hz,极有可能是轴承出现故障的征兆。

图1 4H测点速度频谱

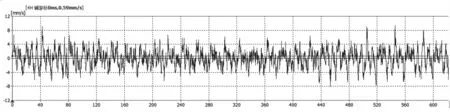

从4H测点速度时域波形中可以看出波形毛糙、波峰杂乱无规律,存在一个周期性重复的冲击能量,呈现出非对称形态,如图2所示。但观察其频谱振动幅值并没有超标,且主要以基频为主,基本可以排除不平衡、不对中、轴弯曲等故障。

图2 4H测点速度波形

2.2 加速度分析

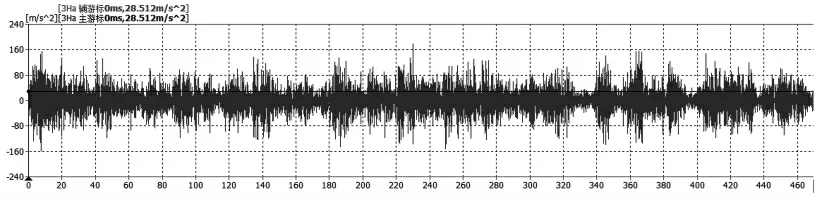

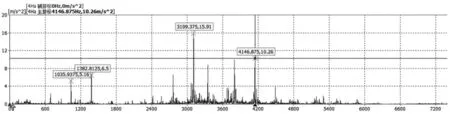

4H测点水平加速度值由12 m/s2上升到34 m/s2,轴向加速度值由12 m/s2上升到39 m/s2,加速度波形存在冲击高点,(图3)。加速度频谱图中分别存在3109.37 Hz和4146.87 Hz两个最高峰的尖峰能量。从4H测点加速度波形及频谱中可以发现,此区域的振动主要是由轴承高频振动引起(图4),故判断该泵的振动可能是由轴承故障引起,详细原因还要进行包络频谱分析。

图3 3Ha测点加速度波形

图4 4Ha测点加速度频谱

该泵非驱动端轴承是7216推力角接触球轴承,滚动轴承得外圈固定,内圈随工作轴转动,转速n=2980 r/min,内圈旋转频率即转子基频f1==49.666 Hz,轴承节径D=112.325 mm,滚动体直径d=19.526 mm,接触角α=40°,滚动体个数Z=16。可计算出轴承保持架、滚动体及内外圈得故障特征频率分别为:内圈故障特征频450 Hz;外圈故障特征频率344.7 Hz;滚动体故障特征频率141.1 Hz;保持架故障特征频率21.2 Hz。

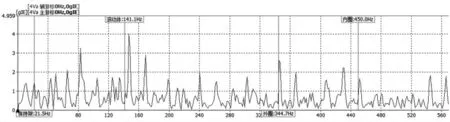

在包络频谱图中标记出轴承保持架、滚动体、外圈、内外圈故障特征频率(图5),可以看出外圈故障特征频率为344.7 Hz,与速度频谱中的346.25 Hz基本吻合。根据经验判断速度频谱中高频区的3个异常频率主要为轴承外圈故障频率的谐波分量,其中两个谐波分量又正好与加速度频谱中出现的最高尖峰能量相对应,释放出了较大的冲击脉冲信号。这主要是由于短瞬间内金属碰撞和随机振动所产生的振动脉冲能量,最强的脉冲表示滚动轴承元件损坏的最大程度。

图5 4Va测点加速度包络频谱

3 诊断结论与结果验证

2019年12月11日,根据状态监测诊断结果,检修人员对机泵进行解体检修。拆卸非驱动端轴箱后发现7216轴承内外圈滚道与滚珠表面磨损严重,均有不同程度的剥落,且剥落后的沟槽较深,呈连续凹坑状。

4 结语

对设备进行故障判断时,应结合振动烈度、加速度有效峰值和加速度GIE值分析,不能只通过一个幅值来判断设备的运行情况。通过分析速度加速度波形、频谱图和包络频谱图,可以更准确、高效地判断出设备的故障类型与故障原因,并根据分析结果制定合理的检修周期,提高设备的可靠性,实现设备的预期状态检修。