桶形电池壳加工方法的工艺探究

2021-12-27刘炜松冯彤琳

刘炜松 冯彤琳

摘要:冷挤压成型的高精度不锈钢桶形电池壳具有强度大、硬度高,在恶劣工作环境下由更稳定表现等优点,已广泛应用于国防工业等领域中。分析旋压工艺在表面粗糙度、加工精度以及工件变形情况三个方面的加工质量及影响因素,对提高旋压工艺的加工质量和加工效率有参考价值。

关键词:机械加工;工艺参数;加工精度

1概述

旋压机属于金属塑性成型机械,可以完成拉伸成形、压肋、收口、封口、翻边、卷边等空心回转体加工。在不锈钢壳体加工中主要起到减薄壁厚的作用。为保证加工件具有较高的表面粗糙度和精尺寸度,提出了机型选用、机床加工参数设定、专用模具的设计等要求。

旋压的加工质量主要表现在三个方面:表面粗糙度、变形控制及尺寸精度。影响旋压加工质量有诸多因素,如机床性能、配件选用、专用模具设计、加工工艺、工艺参数、加工材料性能等等,控制各因素处于良好状态且平衡各因素之间互相影响,能有效提高加工质量及效率。

2要点分析

2.1选择合理的辅助工序,提高加工精度、加工效率和降低加工成本

加工工艺主要有多个模具、多次旋压和拉伸、旋压相结合2种。多个模具、多次旋压的加工方法变形难控制、壳体贴模效果差,壳体直线度0.5-0.8mm,壳体壁厚不均,质量差强人意。拉伸与旋压相结合的加工方法,通过拉伸将壳体内孔拉伸成型,再通过旋压加工壁厚成型。拉伸能保证壳体内孔尺寸高度一致且壳体变形小,作为旋压工序的定位基准,方便旋压模具的定型、定尺寸设计,能使壳体在加工时很好的贴合模具提高产品的加工精度,且拉伸工序每序加工只需10-15s,相比于旋压每序1min左右的加工时间,有效的提高了加工效率、降低了加工成本。

加工尺寸精度主要分为壁厚尺寸精度和壳体直线度。壁厚尺寸精度一方面取决于机床精度,强力旋压设备定位精度可达0.02mm,加工精度可达±0.025mm。壳体直线度主要取决于模具精度和旋轮,模具外圆尺寸应保证与壳体内壁之间的间隙小于0.06mm,以防止模具与壳体之间间隙过大造成贴合模具效果差进而导致的壳体呈波浪形的现象。要保证较好的直线度,旋轮需提供持续稳定的轴向、径向压力。另外,旋轮圆角半径过大,减薄率过大,会使扩径量增大,对壳体直线度有一定影响。

2.2选择合理的热处理参数,控制工件变形、提高工件精度

对工件进行拉伸及旋压时,由于不锈钢材料本身硬度高、延展性差,且本身存在不平衡应力,会有粘结、鼓包、收口失稳等现象,以致影响工件加工质量。每道拉伸、旋压后工件都会产生更大的不平衡应力,尤其经过多道工步累积,应力不断增大,工件变形愈发严重,甚至产生撕裂。为了减小工件的变形,首先要减少工件的不平衡应力。

利用真空炉消除应力,将材料加热至900℃,使材料应力得到有效的消除,经多次验证拉伸、旋压效果不好,严重时存在撕裂现象。由此可见,单纯消除应力无法满足加工需求,应在此基础上进一步增强材料塑性。

对不锈钢材料进行固溶处理,加热至1050℃-1150℃(1100℃以上软化效果更明显),保温1小时后迅速水冷,既很好的消除应力又增强材料塑性,有效控制工件的变形,提高直线度、圆度及壁厚的加工精度。

3实例

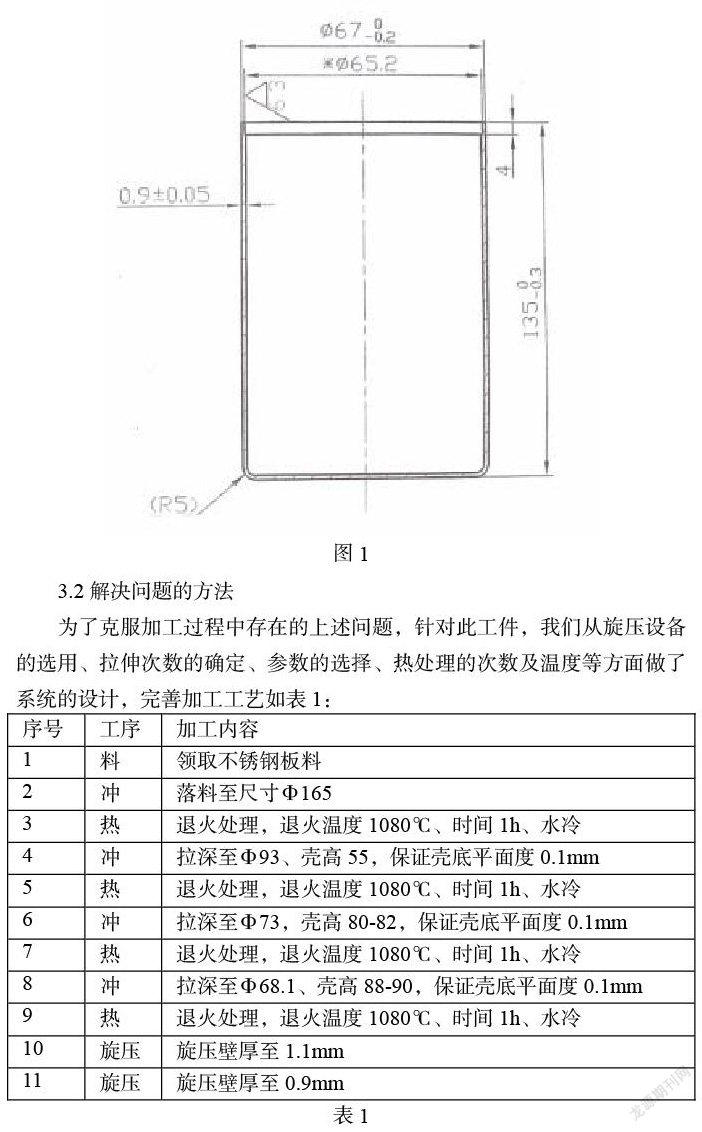

现有如图1圆柱形壳体,加工基材为δ1.5mm不锈钢板,材料牌号1Cr18Ni9Ti。该零件加工特点为通过使板料塑性变形而加工成型,采用拉伸与旋压相结合的工艺进行加工,通过合理选用模具、加工参数,辅以热处理工序,来保证壳体外形尺寸精度。

3.1存在的問题

不锈钢本身屈服点高,硬度高,冷作硬化效应显著,加工过程中存在起鼓、直线度差、收口失稳、撕裂等现象.

3.2解决问题的方法

为了克服加工过程中存在的上述问题,针对此工件,我们从旋压设备的选用、拉伸次数的确定、参数的选择、热处理的次数及温度等方面做了系统的设计,完善加工工艺如表1:

通过选用强力数控旋压机及合理的辅助工装,该工艺流程有效控制了壁厚精度、壳壁直线度,避免了起鼓,保证了图纸要求的尺寸。

4.结论

针对不锈钢桶形电池壳加工,通过对图纸的分析,选用合理加工设备,确定合理的加工工艺,不同的产品确定其相应的拉伸、热处理参数。经过实践验证了该工艺路线的可行性,为以后的相关产品的加工提供参考。