不同工艺参数对DP780内高压成形D柱型面凹陷的影响

2021-12-26戴国强

戴国强

(欧冶云商股份有限公司,上海 201900)

作为汽车轻量化的手段之一,内高压成形技术已经得到越来越广泛的应用[1-7]。对于汽车安全性的提升,除了传统的提升材料强度外,管件内高压成形零件可以通过封闭截面的空间结构优化来提升整体的结构强度,达到轻量化和安全性的要求。此外,将超高强钢材料和内高压成形技术相结合,会进一步提升整车的安全性和轻量化效果,包括DP1000的A柱、DP780的B柱、QP980的B柱、780MPa级别的扭力梁等[8-12],有效的拓展了内高压成形技术的应用范围。

内高压成形过程中较为复杂,密封、补料量、补料速度、内压力控制等,均会对成形性产生影响,控制不稳定时,容易出现各种缺陷。汤泽军等研究了成形过程中应力变化与失稳起皱之间的关系。刘刚等研究了外压对内高压成形的屈曲的影响,宋国桥等研究了影响内高压成形过程中的开裂因素,何成等研究了管件扭力梁端部凹陷的问题。

本文以DP780内高压成形D柱零件为研究对象,采用低压液压成形工艺,对不同低压压力、低压合模高度、高压压力与凹陷量的关系进行研究,并进行试验验证。

1 成形仿真模型建立

1.1 产品几何分析

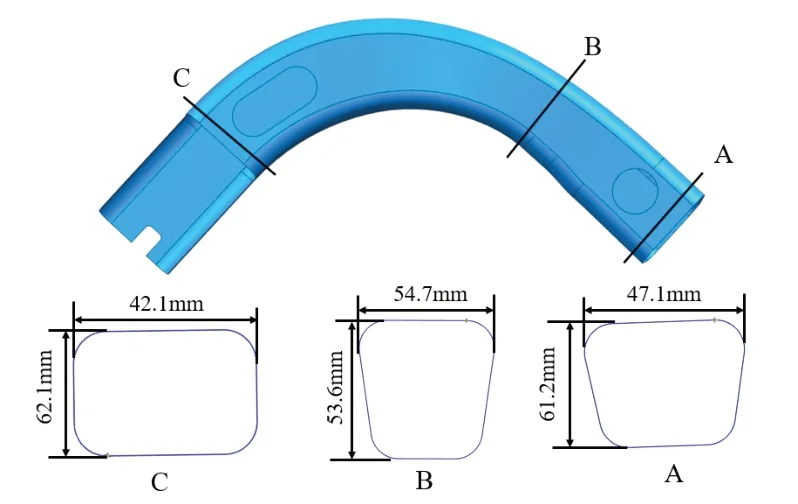

零件长宽高分别为289mm、277mm、57mm,壁厚1.5mm,零件典型截面如图1所示。管坯直径根据零件中心轴线截面线长变化来确定,通过Autoform软件进行分析,确定最大截面线长等效直径为60.9mm,最小截面线长等效直径为58.6mm,为了保证零件良好的成形性,管径选择靠近中间位置的59mm,保证正负截面变化率都较小。超高强钢焊管采用激光焊管工艺,能够有效保证内高压成形对于焊缝质量的要求。

图1 典型截面

1.2 DP780材料性能

研究用板材材质为超高强钢DP780,含有质量分数为0.07%的C,0.09%的Si ,2.13%的Mn,0.01%的P,0.001%的S,屈服强度为483.2MPa,抗拉强度为805.1 MPa,断裂延伸率为19.1%,应变强化系数为1265.1MPa,加工硬化指数n为0.12。模拟中,采用Ludwik模型:

式中σ为应力;ε为应变;K为应变强化系数;n为加工硬化指数。

1.3 有限元模型建立

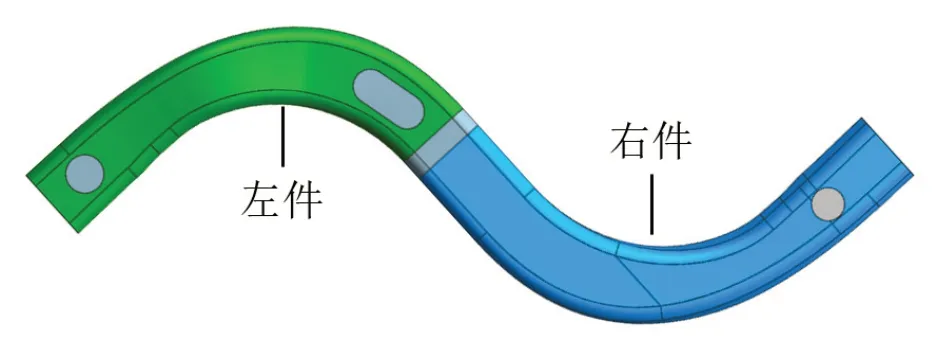

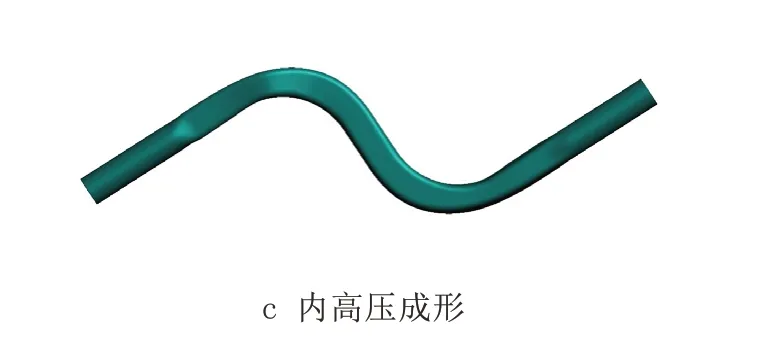

考虑与实际样件开发保持一致,将左右两个对称零件拼接在一起进行分析,如图2所示。零件的主要成形工艺为弯管、预成形、低压内高压成形,如图3所示。成形过程的数值模拟软件采用Autoform,水平缸轴向进给为8mm,最大合模力3000吨,低压压力、低压合模高度、高压压力值根据分析要求进行调整设定。

图2 零件拼接方式

图3 成形工艺

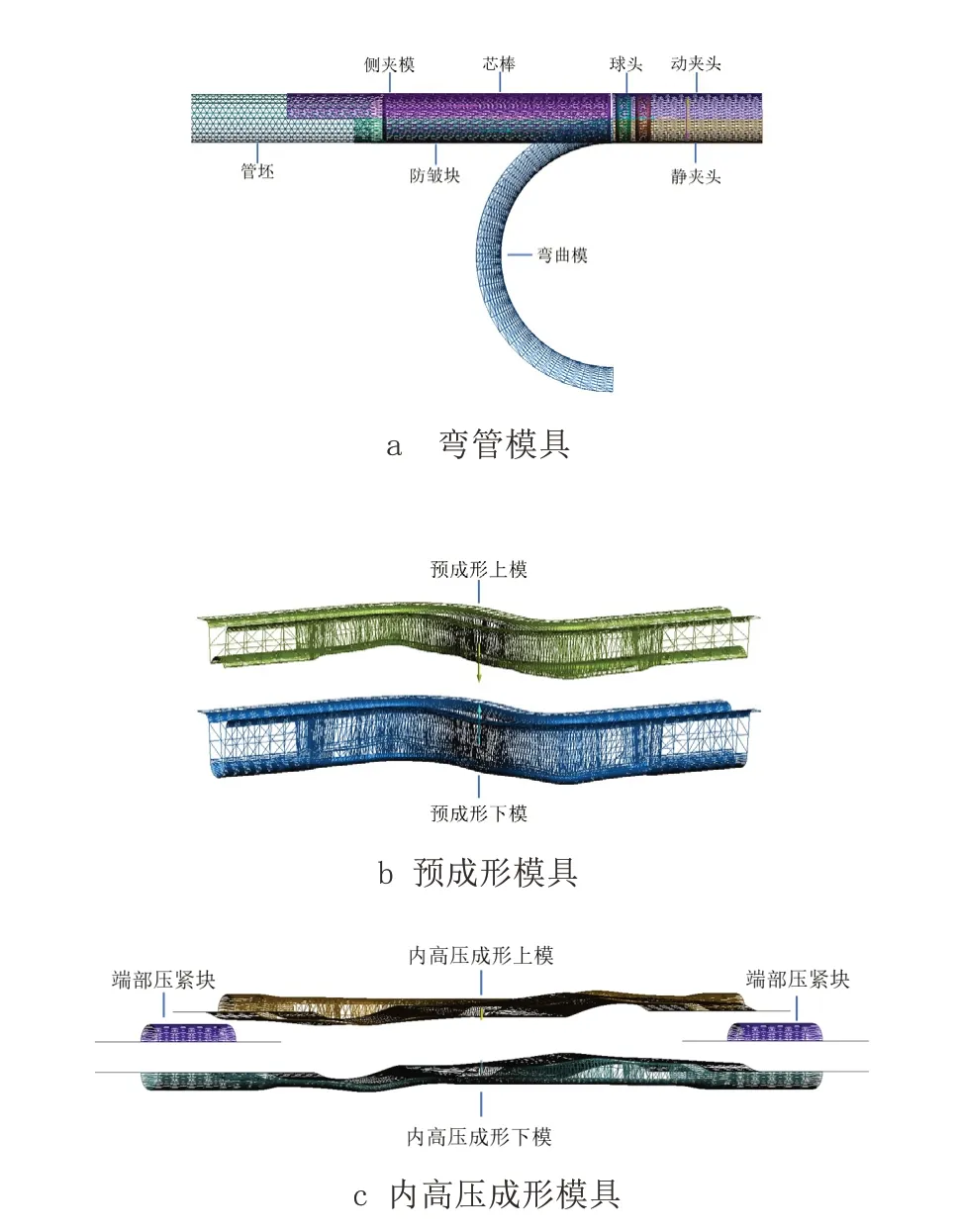

仿真分析有限元模型如图4所示,包括弯管模具、预成形模具、内高压成形模具,全部为刚体壳单元,管坯为壳单元。采用库仑摩擦模型,摩擦系数为0.12。

图4 有限元模型

2 D柱成形仿真分析

根据CAE分析软件结果,DP780内高压成形D柱主要凹陷区域如图5所示,针对不同工艺参数的凹陷进行测量分析。

图5 凹陷测量区域

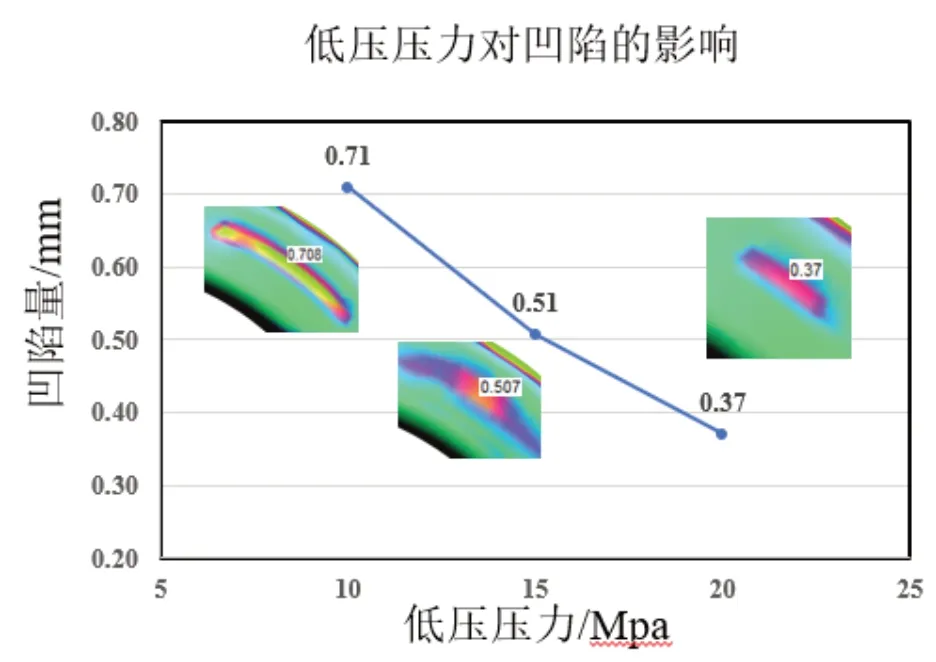

2.1 不同低压压力对凹陷的影响

将低压合模高度设定为5mm,高压压力设定120MPa,低压压力分别设定为10MPa、15MPa、20MPa。通过分析,当低压压力分别为10MPa、15MPa、20MPa时,凹陷量分别为随着低压压力的上升而减小,分别为0.71mm、0.51mm、0.37mm,凹陷量随着低压压力的增加而减小,如图6所示。

图6 不同低压压力对凹陷的影响

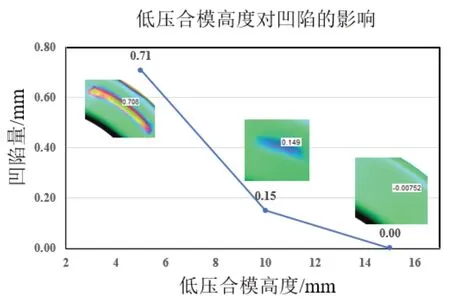

2.2 不同低压合模高度对凹陷的影响

分析低压合模高度对凹陷的影响时,低压压力设定为10MPa,高压压力设定为120MPa,低压压合模高度分别设定为5mm、10mm、15mm进行仿真分析。通过分析,当低压合模高度分别为15mm、10mm、15mm时,凹陷量分别为0.71mm、0.15mm、0mm,凹陷量随着低压合模高度的增加而减小,如图7所示。

图7 不同低压合模高度对凹陷的影响

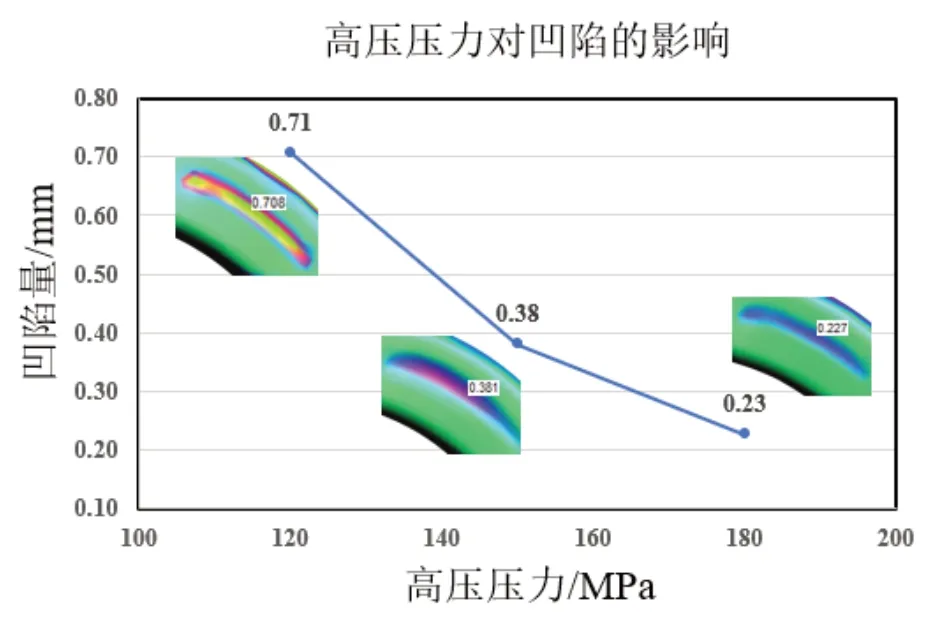

2.3 不同高压压力对凹陷的影响

分析高压压力对凹陷的影响时,低压压力设定为10MPa,低压合模高度设定为5mm,高压压力分别设定为120MPa、150MPa、180MPa进行仿真分析。通过分析,当高压压力分别为120MPa、150MPa、180MPa时,凹陷量分别为0.71mm、0.38mm、0.23mm,凹陷量随着高压压力的增加而减小,如图8所示。

图8 不同高压压力对凹陷的影响

3 试验样件验证

根据仿真分析结果和对应的仿真参数,制定对不同低压压力、不同低压合模高度和不同高压压力工艺进行调试,零件无开裂、起皱缺陷,成形性均良好,如图9所示。每个参数凹陷量均选取5个样件件进行测量,测量区域如图9红框所示区域,取平均值后进行分析。

图9 试制样件

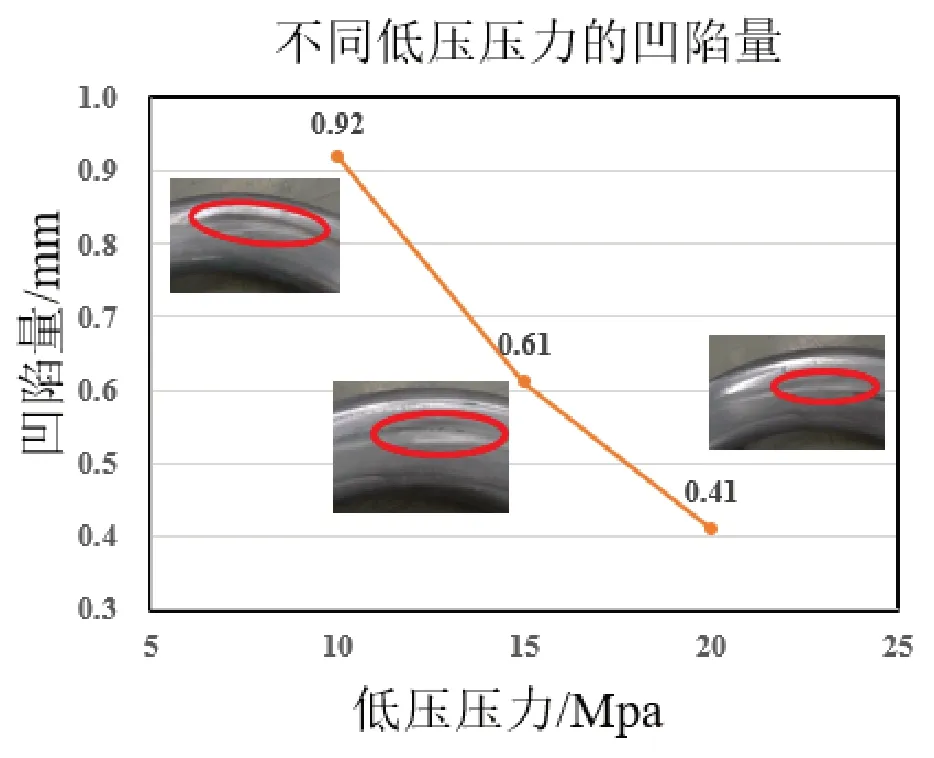

3.1 不同低压压力样件的凹陷量

在低压合模高度5mm、高压压力120MPa条件下,低压压力分别为10MPa、15MPa、20MPa时,实测样件凹陷量略大于仿真分析结果,分别为0.92mm、0.61mm、0.41mm,凹陷量随着低压压力的增加而减小,与仿真分析趋势一致,如图10所示。

图10 实测凹陷量与低压压力的关系

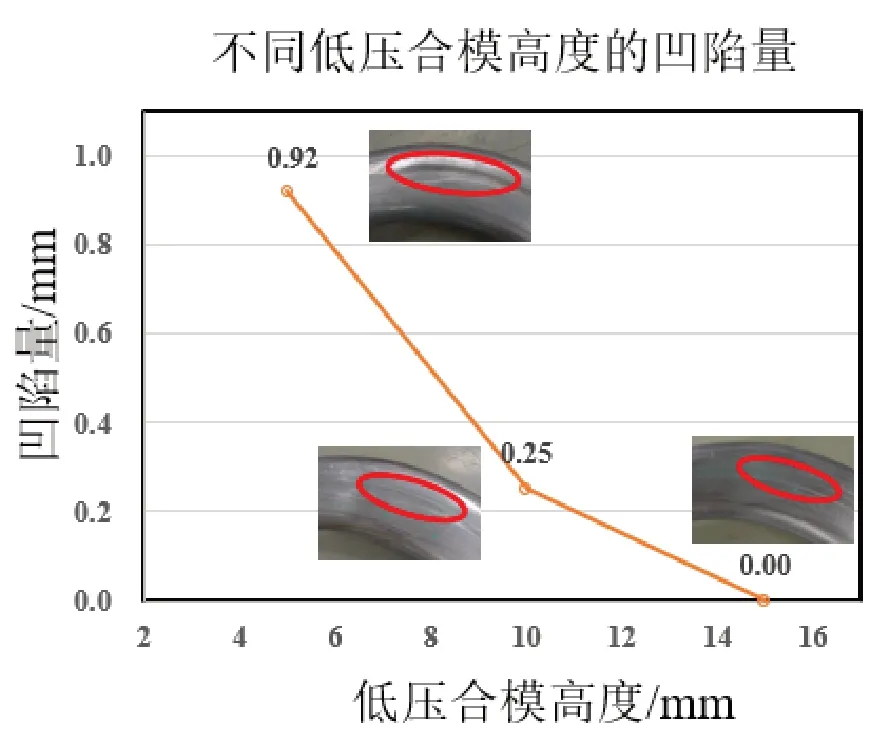

3.2 不同低压合模高度样件的凹陷量

在低压压力为10MPa、高压压力120MPa条件下,低压合模高度为5mm、10mm、15mm,实测样件凹陷量略大于仿真分析结果,分别为0.92mm、0.25mm、0mm,凹陷量随低压合模高度的增加而减小,与仿真分析趋势一致,如图11所示。

图11 实测凹陷量与低压合模高度关系

3.3 不同高压压力样件的凹陷量

在低压压力为10MPa、低压合模高度为5mm条件下,高压压力分别为120MPa、150MPa、180MPa,实测样件凹陷量略大于仿真分析结果,分别为0.92mm、0.41mm、0.26mm,凹陷量随高压压力的增加而减小,与仿真分析趋势一致,如图12所示。

图12 实测凹陷量与高压压力关系

4 结论

通过对DP780内高压成形D柱的仿真分析和试验样件验证,确定了低压压力、低压合模高度、高压压力对零件凹陷量的影响,同时仿真分析和实际样件的影响趋势一致。

(1)随着低压压力的增加,凹陷量减小,呈正相关。

(2)随着低压合模高度的增加,凹陷量减小,呈正相关。

(3)随着高压压力值的增加,凹陷量减小,呈正相关。