绿色矿山勘探中便携式钻机高效利用研究

2021-12-26何坤鹏蒋清燕钟论法

何坤鹏,舒 智,蒋清燕,钟论法,周 鹏

(四川华锋钻探工程有限责任公司,四川 成都 610000)

近年来,我国经济产业的不断发展,需要越来越多的矿产资源,在资源勘探过程中需要通过对地下岩土的勘查来探明矿产的资源储量和经济价值[1]。在对我国勘探技术装备发展的经济环境分析基础上,本着绿色环保可持续的发展理念,对勘探工作提出了新的要求。绿色勘探是勘探行业可以有效进入生态文明建设的关键任务,绿色勘探需要从源头控制对生态系统的影响,使矿山勘探走向绿色环保的高质量道路。便携式钻机适应当下矿山绿色勘探的设备需要,该勘探设备便于迁移,适用于大型钻探设备不能到达的基岩和砂层勘探,设备搬迁不用修路平场,采取率高且成本较低,受到勘探行业的广泛关注,并大范围应用于矿山地层勘探中,但便携式钻机仍然存在着一定的不足,如没有其他辅助动力,处理孔内事故问题能力较弱等问题有待于进一步研究。

1 绿色矿山勘探中便携式钻机高效利用

1.1 调节气动马达的空气流量

气动马达是一种转化装置,它将空气压缩转化为旋转运动的能量。气动马达的各种不同构造形成了三种不同形式[2]。相近功率的气动马达中,叶片式比活塞式相比较、具有重量更轻,体积小且成本更低的优势。同时,它的转速、扭矩和功率可调节的范围更大,这些优势使得更好地适用于各个场合,因此叶片式马达是使用最多的气动马达形式。钻机在加压过程操作简单,只需通过其自身重量和操作人员的人力,便能够完成对钻机的一系列操作流程。若需改变气动马达的转速,控制其功率大小,首先要控制压缩空气的流量,这一操作目的需要通过控制气阀来实现。进气手柄控制空气流量的进入,使气动马达运行后,经减速机输出扭矩,将动力能量传给钻杆和冲击器;钻杆利用冲击器能够产生剧烈高速的旋转和冲击,从而破碎地层,将岩石样带回。便携式钻机需要满足以下需求。首先是在诸多恶劣环境下均可以正常运转的安全问题。其次是有过载保护,当出现过载的情况时,控制马达速度,使马达能够在负载减小后继续运行。第三必须正、反转切换灵活、快速,能实现气马达的瞬时转向,把握输出轴正反转向的能力,同时气动马达温度不能在长时间的满载工作下温度过度上升。由于功率和转速的范围较广,可以应对多种场合要求。同时操作简单方便,维修简单,节约成本。施加在钻头上的钻压必须大于土层抗压强度和钻头刀刃与土层接触面积之积,钻头的刀刃才能吃入地层。钻压强度越大切入土层就越深,其破碎土层的效率也就越高。气动装置与液压装置相比,由于其装置内储存的是空气,不会出现自燃的现象,利用压缩空气流量,可以更好地集中储能供能。

1.2 贯通式潜孔锤技术辅助勘探矿山地层

贯通式潜孔锤反循环技术是我国在勘探作业中的一次新的尝试,其原理是在双壁钻具的基础上,通过贯通式潜孔锤,与钻机钻头进行排渣的反循环方法[3]。根据多喷嘴引射器原理的钻头能够抽吸、引射孔底的空气携带岩样,经贯通孔上返,双壁钻杆传递扭矩的同时,也为压缩空气流动和岩样运输的提供通道。矿区存在典型的硬,脆、碎、塌的复杂地层使勘探存在诸多难题,如露天开采中爆破产生的地层裂隙发育,在成孔、钻进和取样过程都非常困难,因此针对该矿区岩石地层复杂,确保不同地层条件都能获得良好的反循环效果和岩心采取率。本文采用不同的钻具组合,使其能够实现潜孔锤反循环钻进,运用空压机、钻机、贯通式潜孔锤、双通道气水龙头等设备,图1为现场施工试验图。

图1 勘探矿山施工图

通过多种钻具组合,运用潜孔锤技术勘探侧层,由图1可以看出,在黄土层采用桶合金器具、双壁钻杆以及双通道气水龙头,采用压缩空气排渣。开孔钻进采用ψ150mm反循环钻头,在同样双壁钻杆和双通道气水龙头的基础上,增加贯通式潜孔锤勘探风化层,下用ψ150mm孔口管护壁,在上述设备基础上,改用ψ120mm反循环钻头进行基岩钻进,利用高风压胶管以及空压机形成送风管路。采用斜孔,钻孔轨迹中轴线垂直于矿脉的倾斜面。贯通式潜孔锤及双壁钻杆中空断面是反循环过程的路径,由于钻孔断面大小固定,在供风量有限的情况下可以使风量向上循环,避免孔底地层的二次破坏,保证便捷式钻机的排渣能力。排渣效果不会被孔径大小所影响,可以一径成孔,使操作流程更加简单,除此之外还可与潜孔跟管钻进组合,可解决破碎坍塌地层,覆盖层中钻进孔壁失稳的难题,在裂隙发育、破碎地层等应用时,反循环勘探技术更加安全,钻进过程中为满眼钻具,双壁钻杆作为流体和岩体运输通道的同时,也起套管作用,以保护孔壁,避免孔壁坍塌。采取的岩矿样从排渣管排出后,在旋流取样器中充分减速后,再进行收集,塑料管在加工时,保持与钻孔直径大小相同,在取样器出口位置取出岩石矿样,对于岩石地层的实时变化的观察更加方便,最后进行编录后送去化验。

1.3 建立螺旋钻杆模型控制钻机钻孔

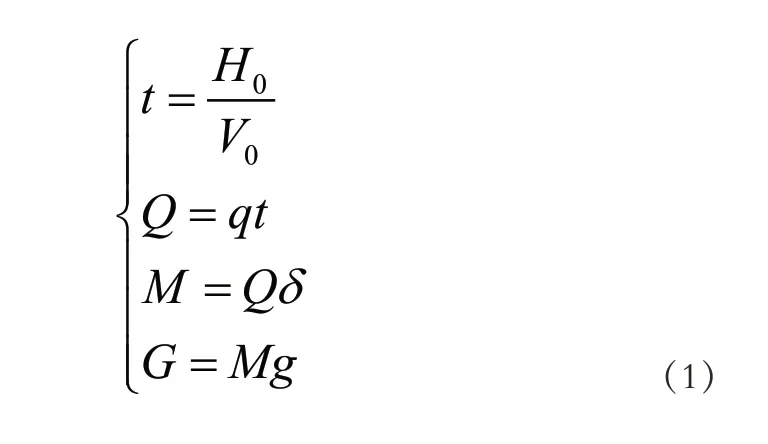

本文主要对便携式钻机的关键部件螺旋钻杆和钻头进行了三维建模,螺旋钻杆主要由钻杆主轴和螺旋叶片以焊接方式连接成一体,根据前文对气动马达空气流量及钻头的调节,分析螺旋钻杆的受力情况如下:

式中 0H为螺旋叶片的长度,0V为垂直速度,t为矿物从孔底至地面的时间,Q为单个螺旋叶片升运矿物的总体积,M为单个叶片矿物质量,δ为土壤容量,G为单个叶片上土壤总重力,g为重力加速度。螺旋钻杆主要由钻杆主轴和螺旋叶片以焊接方式连接成一体,分别建立螺旋钻杆和钻尖等零件的实体模型。依据上述计算的主要参数,并参照同类型钻杆,确定此钻杆加工采用预应力缠绕工艺加工焊接,并确定其相关技术参数表如表1 所示。

根据表1的螺旋钻杆相关参数,考虑螺旋钻杆及其他钻具会受到各种不同外界因素的影响,其边界条件、外部环境变化的载荷和系统自身性质都决定了螺旋钻杆的分析难度,因此本文选用能正确反映结构对载荷的响应的模型单元,模型结构的简化应该保证足够的分析求解精度。网格的划分要保证精度,控制在相应的范围,划定明确的边界条件,以满足实际工况条件。

2 实验论证分析

现场试验设定在普通地层和复杂地层两种条件下,采用传统方法和本文方法进行矿山勘探,使其在相同的时间和载荷和扭矩下进行钻孔,测量钻孔的深度,进行分析比较。实验前组装好便携式钻机设备,启动发动机,打开电路控制开关,进行试运转确保便携式钻机运行正常。具体实验步骤如下:首先启动便携式钻机,带动钻头向下旋转,待钻孔完成后进行正反切换,反选转出钻杆,用米尺测量钻入土体中的钻杆长度,并记录数据,重复进行钻孔实验,同一水平线上钻孔5个,用米尺测量钻入土体的钻杆长度,记录5组数据。使用传统方法进行相应勘探操作,记录数据。再将便携式钻机移动至矿山普通地质处进行勘探实验,重复上述步骤,完成数据记录。本次实验将勘探深度范围值预估在0.75以上,共进行20次钻进,分为5组数据依次对比,首先对矿山复杂地层勘探深度对照表如表2所示。

由表2可知,在对矿山钻进时,在钻头钻进后,本文方法钻进的平均钻进深度为 0.811m,而传统方法的平均深度为0.673m,本文方法比传统方法平均高出0.138m的深度,本文方法勘探深度设定范围在0.75~0.85之间,由此可见本文方法勘探深度达到要求,勘探稳定情况。对普通地层的勘探深度对照表如表2所示。

由表3可知,在普通地层钻进时,本文方法钻进的深度比传统方法勘探深度更深,但两种方法在普通地层的矿山勘探中相差较小,不同地层条件下的矿山勘探,传统方法在普通地层条件下比复杂地层条件下效率高,说明传统方法更适用于普通地质条件,本文方法在复杂地层和普通地层的勘探中效率相差较少,说明本文方法对两种不同地层条件的矿山勘探影响不大,进一步验证了本文方法的效率,具有实用性和稳定性。

3 结语

通过本文对便携式钻机对绿色矿山勘探的研究,对气动马达装置进行了优化,采用适配的钻进技术配合便携式钻机的使用,辅助勘探复杂的地层。取得了一定的成果,在一定程度上保证了钻机稳定性。但也仍然存在许多问题有待于进一步研究,如可以考虑钻机工作时振动的影响规律,增加对传动装置的减速器进行研制,对钻具进行多样化研究。便携式钻机可以考虑从环境保护方面进一步拓宽施工领域,建议对便携式全液压钻机增加电动机,从而能满足坑内勘探的需要,增强便携式钻机对不同施工地点的适应能力,真正实现绿色勘探。