垃圾焚烧设施高效协同处置有机固体废物技术

2021-12-25张瑾

张瑾

(龙净能源发展有限公司,福建 厦门 361000)

实施垃圾分类后,垃圾焚烧发电厂的垃圾处置量大幅降低,迫切需要寻求替代处理物,因此垃圾焚烧发电厂协同处置有机固体废物就显得很有必要[1]。

本文以某项目垃圾焚烧发电厂为例,分析研究垃圾焚烧发电厂协同多种类有机固体废物对焚烧发电厂燃烧系统的影响和具体对策,并研究分析了垃圾焚烧发电厂协同处置多种类有机固体废物的可行性及技术经济性。

1 项目概况

1.1 建设规模

该项目一期工程配置2 台单台处理能力为500t/d的机械炉排垃圾焚烧炉和余热锅炉,余热锅炉设计压力为4.0MPa,余热利用蒸汽温度为450℃,配一台25MW 的凝汽式汽轮发电机组。

1.2 焚烧炉设计燃料

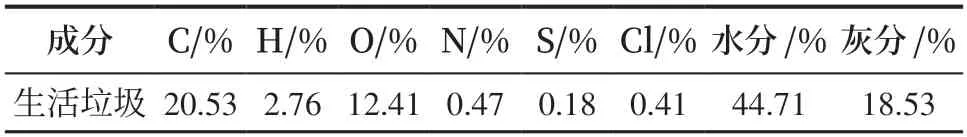

焚烧炉的入炉垃圾为城市生活垃圾,来自生活区、商业区、旅游区等,入炉垃圾成分见表1。入炉垃圾设计低位热值为7535kJ/kg。

表1 设计入炉垃圾成分

适用垃圾低位热值范围:最高工况为9700kJ/kg(2317kcal/kg);设计工况为7535kJ/kg(1800kcal/kg);最低工况为4500kJ/kg(1075kcal/kg)。

2 项目生活垃圾和有机固体废物情况

2.1 生活垃圾实际收集情况

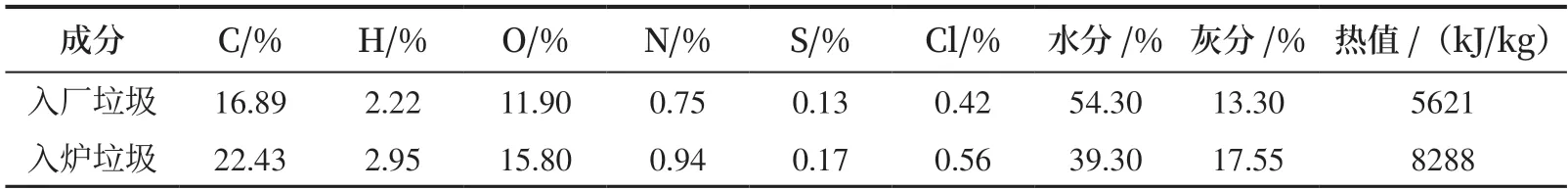

该项目一期工程2 条垃圾焚烧线垃圾设计处理量为1000t/d,目前可收集入厂的原生垃圾量为700t/d,只有满负荷量的70%,远远不够。同时,项目现场提供的生活垃圾成分分析报告显示(见表2),入厂垃圾低位热值只有3535kJ/kg,水分含量为61.54%,即使按垃圾发酵失水15%来计算,入炉垃圾低位热值也只有5544kJ/kg。

表2 入厂垃圾成分和热值分析

按上述原生垃圾量和入炉热值计算,焚烧炉热负荷只有设计热负荷(MCR)的52%,满足不了焚烧炉最低60%运行负荷的要求,因此无论是从原生垃圾处置量还是从原生垃圾热值来讲,都无法满足垃圾焚烧发电厂长期稳定运行的需要。所以,垃圾焚烧发电厂协同处置有机固体废物就显得很有必要。

2.2 项目有机固体废物情况

2.2.1 项目有机固体废物可收集情况

项目周边可收集的有机固体废物有园林垃圾、箱包边角料、服装边角料等,可收集量分别约为50t/d、40t/d、40t/d,共计约为130t/d,加上原生垃圾700t/d,当前项目可处理的垃圾和有机固体废物量共计830t/d。

预计将来可处理的有机固体废物量将达200t/d 以上,项目生活垃圾和有机固体废物处理总量将到达1000t/d。

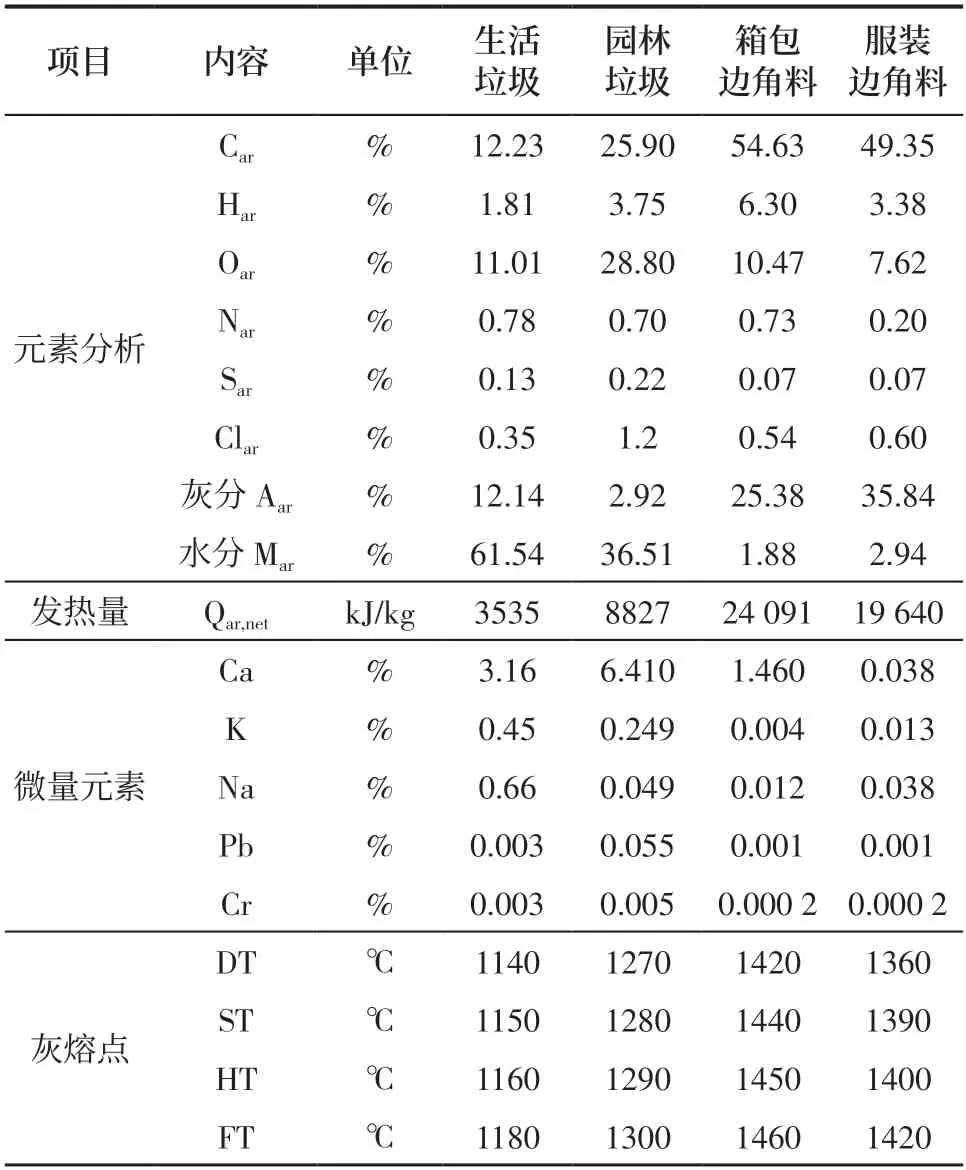

2.2.2 项目有机固体废物燃料特性

生活垃圾和有机固体废物成分及热值分析见表3。

从表3 可以看出,上述有机固体废物具有热值高、含水率低、氯含量高等特点。

表3 生活垃圾和有机固体废物成分及热值

2.2.3 项目协同处理有机固体废物后入炉垃圾热值变化情况

由于项目协同处理有机固体废物后入炉垃圾的热值会发生变化,因此有必要对掺烧有机固体废物后的入炉垃圾热值作一个预先分析,以确保焚烧炉燃烧稳定安全、控制方便。入厂垃圾总量为830t/d,按园林垃圾50t/d、箱包边角料40t/d、服装边角料40t/d、生活垃圾700t/d 的配比,结合各有机固体废物检验分析报告,可得出拟合后入厂垃圾低位热值为5621kJ/kg。按垃圾发酵失水15%来计算,入炉垃圾低位热值为8288kJ/kg,具体见表4。

表4 拟合后垃圾成分和热值情况

上述入炉垃圾低位热值情况和通过项目现场2021 年4 月1—15 日运行工况得出的1#、2#炉入炉垃圾热值非常接近,其中1#炉入炉固体废物热值均值为8137kJ/kg、2#炉入炉固体废物热值均值为8287kJ/kg。同时通过计算可知,入炉垃圾热值在7500—9300kJ/kg波动,这是由于垃圾料仓内垃圾混合不够均匀所致。因此,垃圾焚烧发电厂协同处理有机固体废物时会给锅炉燃烧系统带来一定影响,需要及时采取应对措施。

3 垃圾焚烧发电厂协同处理有机固体废物对燃烧系统带来的影响及应对措施

垃圾焚烧炉协同处理有机固体废物后入炉垃圾热值均值为8288kJ/kg,比设计入炉垃圾热值7535kJ/kg 高,协同处理有机固体废物后垃圾热值最高可为9300kJ/kg,同时有机固体废物还具有热值高、含水率低、氯含量高等特点。因此,对燃烧系统将带来以下影响:

(1)垃圾焚烧炉燃烧温度提高,炉膛温度超出设计温度(1050℃),最高温度将超过1200℃,加上有机固体废物中氯含量较高,将对碳化硅耐火材料形成酸性腐蚀,降低耐火材料的使用寿命[2](见图1、图2、图3)。为控制燃烧温度,余热锅炉往往降负荷运行。

图1 碳化硅砖溶蚀

图2 前拱浇注料剥落

图3 烟道积灰

(2)固体废物燃料热值高、含水率低,会造成垃圾焚烧炉实际燃烧火焰中心前移,高温火焰直接辐射到前拱炉墙,会将前拱炉墙高温溶蚀。燃烧火焰中心前移后会和余热锅炉炉膛火焰中心形成偏离,造成炉膛烟气流场分布不均,从而影响炉膛温度场均匀性。

(3)垃圾焚烧炉运行温度提高将造成余热锅炉炉膛出口温度升高,进而造成余热锅炉二、三烟道温度升高,积灰挂焦严重。

(4)高温过热器入口烟温升高,常常超过600℃,造成高温过热器管束的高温腐蚀问题,同时由于过热器减温水量大幅升高,减温水调节幅度不够,过热器容易超温运行。为控制高温过热器入口烟温,余热锅炉往往降负荷运行。

(5)余热锅炉出口排烟温度升高,其中1#炉出口温度在220℃左右、2#炉出口温度在240℃左右,余热锅炉热效率比原始设计值降低较多。

(6)随着后期入炉有机固体废物量的增加,垃圾热值将进一步提高,为了控制炉膛温度,势必会降低垃圾焚烧处置量。

因此,为使垃圾焚烧发电厂能高效协同处置高热值的有机固体废物,现对垃圾焚烧炉和余热锅炉提出以下改进对策:

(1)为提高垃圾焚烧炉垃圾处理量并保证焚烧炉长期稳定运行,建议将焚烧炉侧墙空冷耐火砖、前拱浇注料由碳化硅质系列的耐火材料改为锆铬刚玉质的耐火材料。锆铬刚玉砖具有抗腐蚀性强、耐压强度高、热震稳定性好、耐磨性小、抗脱落等特点[3],能很好地协同处置高热值的有机固体废物。

(2)当入炉垃圾热值较高时,应该适当加快一、二段炉排滑动速度,加快垃圾在前两段炉排上的流动速度,减少翻动次数,同时适当降低前两段一次风配风量,推迟垃圾热解汽化过程,尽量使主燃烧区稳定位于炉排三、四段区间内。

(3)余热锅炉炉膛水冷壁通常采用碳化硅浇注料卫燃带来防止高温腐蚀,同时确保炉膛内烟气温度在850℃以上温度区域停留2s 以上,现采用的碳化硅浇注料导热系数为3—5W/(m·K),面积将近380m2,与厂家要求的碳化硅浇注料导热系数10W/(m·K)相差较大,导致炉膛(第一烟道)吸热量大幅降低,炉膛温度升高。因此,建议在锅炉大修期间将现有的碳化硅浇注料更换为导热系数高的碳化硅浇注料。

(4)余热锅炉第二、三烟道温度升高,导致积灰挂焦严重、高温过热器入口温度升高,应考虑将余热锅炉二、三烟道辐射受热面设计裕度提高,建议在余热锅炉第二烟道增设二道水冷屏隔墙,使高温过热器入口温度和过热器减温水调节阀的调节幅度相适应。

(5)实际排烟温度比设计值高出较多(高出30℃—40℃),通过校核计算得出省煤器设计面积不够,同时还存在省煤器区域烟气挡板设置不合理、烟气短路的问题,建议在停炉检修时对省煤器隔烟板结构进行改造,同时增加省煤器受热面。

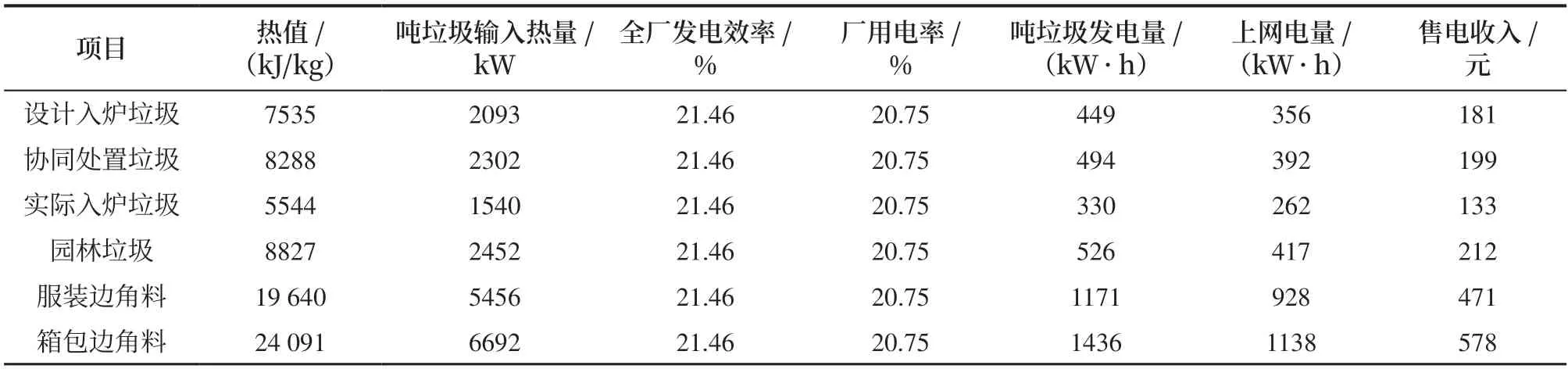

4 垃圾焚烧发电厂协同处置多种有机固体废物的经济性分析

项目协同处置有机固体废物对提高垃圾焚烧发电厂发电收入是有益的。表5 为1t 单一有机固体废物售电收益情况。

表5 1t 有机固体废物售电收益情况

从表5 可知,处置1t 园林垃圾、服装边角料、箱包边角料的售电收入分别是实际入炉垃圾售电收入的1.6 倍、3.5 倍、4.3 倍,按协同处置垃圾热值8288kJ/kg计算,则协同处置1t 垃圾售电收入比实际入炉垃圾售电收入多66 元。此外,由于上述有机固体废物含水率低,需要的渗滤液处置费用很少,故可以大幅提高垃圾焚烧发电厂的收益。

以全厂垃圾处理量1000t/d 为例,若其中协同处置固体废物150t/d 以上、全年运行8000h、综合热值按8288kJ/kg 计,则全年售电收入比原处理垃圾售电收入多2000 万元,协同处置有机固体废物经济效益明显。

5 改造工程量

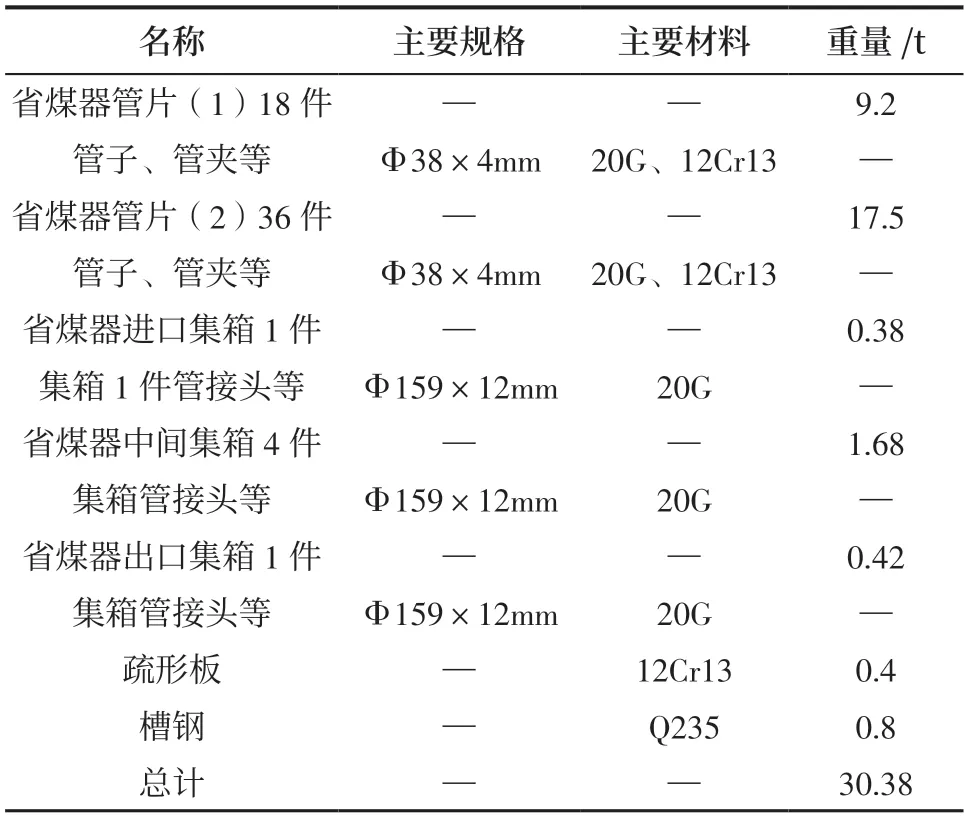

根据垃圾焚烧炉协同处理有机固体废物对垃圾焚烧发电厂燃烧系统的影响,需对垃圾焚烧炉炉墙、余热锅炉炉膛浇注料、第二烟道隔墙、省煤器做相应的改造。表6、表7、表8、表9 是单台垃圾处理量为500t/d 的焚烧设备各部分改造的工程清单和改造成本分析。

表6 单台焚烧炉耐火材料改造清单

表7 单台余热锅炉炉膛耐火浇注料改造清单

表8 单台锅炉隔墙改造设备清单

表9 单台锅炉省煤器改造设备清单

由表6—表9 可知,单台炉改造费用共计约为300 万元。

6 结论与建议

(1)已建垃圾焚烧发电厂高效协同处置高热值固体废物时应对焚烧设施做相应改造,以适应协同处置高热值固体废物带来的入炉垃圾热值的变化。

(2)本文对已建垃圾焚烧设施的技改措施和新建焚烧设施高效协同处置高热值固体废物的产品设计有一定指导意义。

(3)已建两台垃圾处理量为500t/d 的焚烧设备的改造费用约为600 万元,技改后预计年售电收入增加约2000 万元,当年内可收回投资成本,垃圾焚烧发电厂协同处置固体废物经济效益明显,项目技术改造方案可行。