限电期间锅炉跳车后煤制天然气装置处理刍议

2021-12-25张福亭师元华裴栓宝

张福亭,师元华,裴栓宝,郭 宁

(伊犁新天煤化工有限责任公司,新疆伊宁 835000)

0 引 言

随着国民经济的快速发展,人们生活水平不断提高、生活质量不断改善,伊宁市巴彦岱镇周边大多数居民将自家冬季取暖的煤炭锅炉改为了电热锅炉,使得巴彦岱镇变电站供电负荷较高,要求冬季每天的20:00—24:00下网电量控制在40MW 以内。伊犁新天煤化工有限责任公司(简称新天煤化工)20×108m3/a煤制天然气装置,原设计正常生产时热电车间需运行4台锅炉,3台发电机组运行即可满足整个生产系统的用电需求,但因热电锅炉长期进行改造,很长时间内都是3台锅炉在运,为满足化工系统蒸汽用量,2台发电机组仅发电90MW,需外网(伊宁市巴彦岱镇220kV变电站)供电30MW。可见,在新天煤化工锅炉系统稳定运行时,外网下网电量仅需30MW,无需考虑冬季电网限电的问题;但当1台锅炉跳车停运时,电网限电就成为必须考虑的问题了,需通过平衡与调整保证系统生产并尽可能减少下网电量。

1 供电状况

新天煤化工外网供电引自伊宁市巴彦岱镇220kV变电站,变电站距厂区约15km,外部供电电源电压为110kV,双回路供电;据用电负荷分布情况,厂区内设有1座110kV的全厂总变电站,设置2台110kV/35kV总降压变压器,以35kV和10kV供电线路向各装置区供电;各装置区据界区内负荷情况设置35kV或10kV配变电所。新天煤化工热电站3×50MW 机组采用发电机-变压器组的单元式接线方式,发电机出线电压为10.5kV,通过10.5kV/35kV、63MVA升压变与总变电所连接,采用35kV绝缘管型母线接入110kV总变电站的35kV配电装置。

2 主装置工艺流程

备煤车间原煤供给为伊犁4#矿井开采的长焰煤,用长输皮带直接将原煤送到备煤煤仓,煤经筛分处理后,块煤送至气化炉,粉煤则送至热电车间。热电车间为全厂的动力供给单元,3台锅炉运行约产蒸汽1100t/h;2台发电机组100%负荷时发电90MW,75%负荷时发电约60MW。煤制天然气装置配套3套空分装置(单套装置设计氧气产量为51000m3/h、氮气产量为23000m3/h),采用杭州杭氧空气深冷分离技术,正常生产时2套空分装置运行,为系统提供合格的氧气、氮气、仪表空气、装置空气。

化工主装置分为A、B两个系列。气化装置采用碎煤加压气化工艺,正常生产时18台气化炉运行(汽氧比约7.5kg/m3),前9台运行气化炉对应变换A系列,后9台运行气化炉对应变换B系列;变换系统采用钴钼系催化剂未完全变换工艺,将粗煤气中的CO转换为CO2和H2;低温甲醇洗系统采用林德低温甲醇洗工艺,以向甲烷化合成系统提供合格的净化气,同时将产生的酸性气送去热电锅炉配烧,CO2及尾气送去RTO蓄热装置作进一步的处理,低温甲醇洗系统所需冷量由混合制冷系统提供;甲烷化合成系统采用戴维工艺技术公司的高一氧化碳甲烷化工艺,甲烷化反应采用预还原镍基催化剂,甲烷化合成后的工艺气经三甘醇干燥系统脱水并经天然气压缩机加压后送入天然气输气管网。气化炉生产过程中产生的煤气水,由煤气水分离系统(6个系列)分离其中的溶解气、焦油、中油、煤尘等后,产生的浓酚水送至酚回收系统(3个系列),经酚回收系统脱除浓酚水中的CO2、H2S、NH3-N、酚后,稀酚水送污水处理系统,处理后的废水分别经回用水处理、浓盐水预处理、多效蒸发得到清净水,清净水可补入空分、热电、气化、净化循环水站,实现污水零排放。

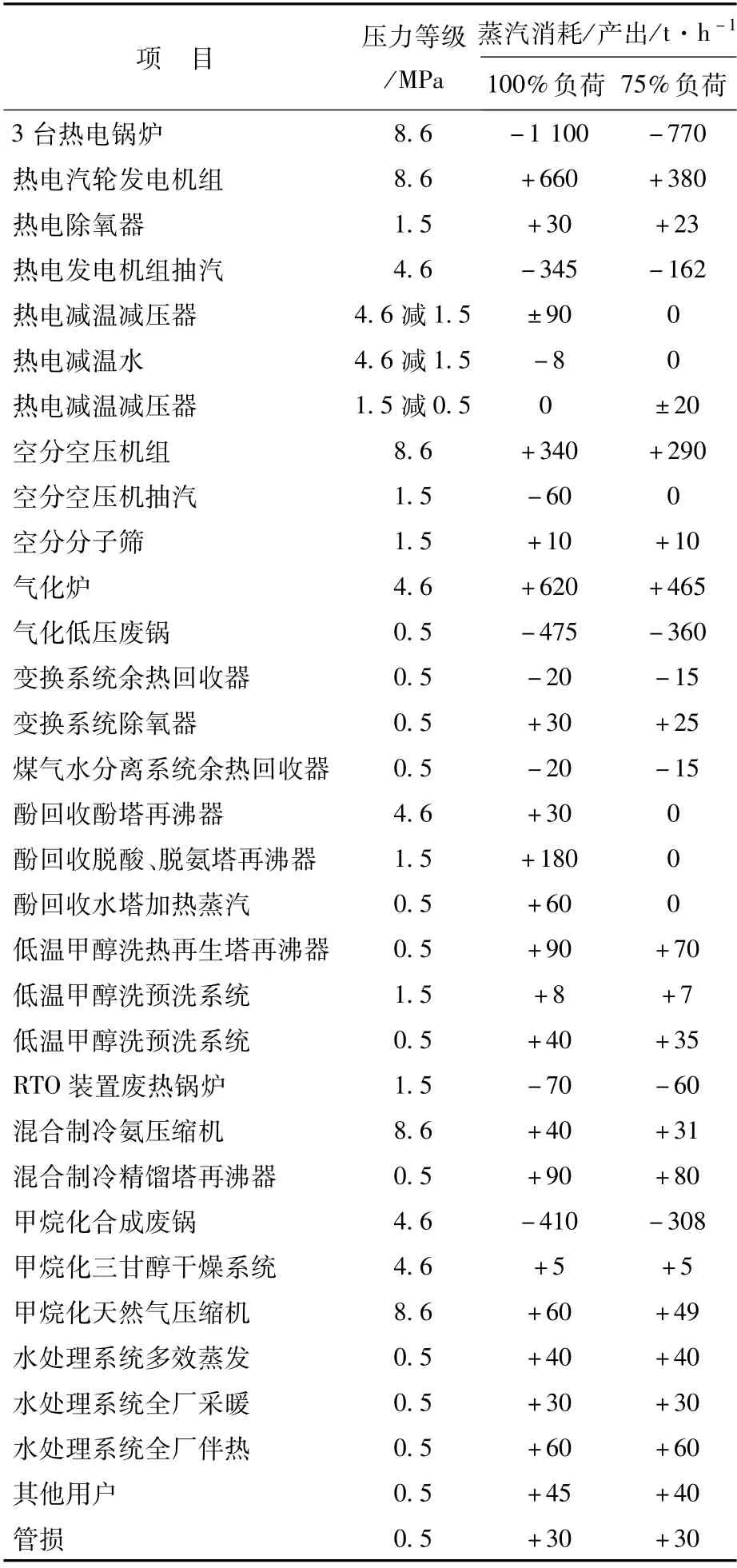

3 生产过程中的蒸汽产出与消耗

新天煤化工蒸汽系统的蒸汽分为4个等级:8.6MPa、520℃的高压蒸汽,4.6MPa、460℃的中压蒸汽,1.5MPa、260℃的中低压蒸汽,0.5MPa、158℃的低压蒸汽。蒸汽供给主要源于热电车间的3台运行锅炉,单台锅炉约产8.6 MPa蒸汽367t/h,其余源于甲烷化合成废锅副产的4.6MPa蒸汽约400t/h和气化废锅副产的0.5MPa蒸汽约480t/h,以满足整个生产系统满负荷生产的蒸汽供给。生产中,化工主装置两个系列共同用(蒸)汽,各压力等级蒸汽的主要用户为汽轮发电机组(2台)、空压机组(2台)、氨压机(2台)、天然气压缩机(2台)、气化炉以及低温甲醇洗系统、混合制冷系统、酚回收系统、水处理系统,化工主装置100%负荷及(1台锅炉跳车后)75%负荷生产时蒸汽消耗与产出见表1。

表1 煤制天然气装置100%负荷及75%负荷时各压力等级蒸汽消耗与产出

4 1台锅炉跳车涉及的平衡与调整

4.1 用电负荷的平衡与调整

当热电车间1台锅炉跳车停运后,停车锅炉对应的一次风机、二次风机、引风机停运,紧停2台煤锁气压缩机、2台低温甲醇洗循环气压缩机、原水二级和三级泵站、上游煤矿长输煤皮带,酚回收系统3个系列停运,化工主装置负荷减至75%,生产系统用电量减少,具体减少的用电量见表2。

表2 1台锅炉跳车停运后化工主装置减少的用电负荷

由表2可以看出,当热电车间1台锅炉跳车停运后,经过调整可减少用电负荷24.3MW,而电网限电期间下网电量要求控制在40MW 以内,正常生产时下网电量为30MW,所以锅炉停运后经过调整可减少发电34.3MW,而发电10MW 约用8.6MPa蒸汽35t/h,如此可减少8.6MPa蒸汽用量约120t/h。

4.2 蒸汽的平衡与调整

热电3台锅炉运行时蒸汽产量为1100t/h,单台锅炉跳车后,8.6MPa蒸汽减产约367t/h,为减少下网电量,同时减少锅炉跳车对生产系统的影响,尽可能地保证化工主装置的正常运行,结合蒸汽的产出与消耗情况(见表1),并根据退蒸汽的时间要求及可行性,主要处理过程及涉及的蒸汽量调整如下。

(1)紧急投用另外2台运行锅炉的油枪,将单台在运锅炉负荷加至385t/h,2台运行锅炉可增产蒸汽约36t/h,这样8.6MPa的蒸汽缺口为331t/h。但同时,锅炉停运后,经过调整每小时可减少发电34.3MW,如此可减少8.6MPa蒸汽用量约120t/h。

(2)酚回收系统3个系列紧急停运,可退出4.6MPa蒸汽30t/h、1.5MPa蒸汽180t/h、0.5MPa蒸汽60t/h。

(3)因考虑到系统关闭空压机组抽汽以及4.6MPa减1.5MPa减温减压器只能将150t/h、1.5MPa蒸汽退至热电系统,而热电1.5MPa减0.5MPa减温减压器未投用,系统退出的0.5 MPa蒸汽以及副产的少量1.5MPa蒸汽只能通过主装置减负荷实现。主装置负荷减至75%后,混合制冷氨压缩机可退出8.6MPa蒸汽9t/h、甲烷化天然气压缩机可退出8.6MPa蒸汽11t/h,合计可退出8.6MPa蒸汽20t/h;气化系统可退出4.6MPa蒸汽155t/h,而甲烷化系统副产4.6 MPa蒸汽减少102t/h,因而实际可退出4.6MPa蒸汽53t/h。

(4)主装置减负荷后,RTO装置副产1.5 MPa蒸汽60t/h(较100%负荷时减少10t/h),而热电除氧器、空分分子筛、低温甲醇洗预洗系统1.5MPa蒸汽用量约为40t/h,这样多余的20t/h、1.5MPa蒸汽全部通过减温减压器补充至0.5MPa蒸汽管网;此外,主装置减负荷后,热电4.6MPa减1.5MPa减温水副产1.5MPa蒸汽减少8t/h。

(5)满负荷时系统自身副产的0.5MPa蒸汽量与使用量刚好达平衡,减负荷后副产0.5 MPa蒸汽减少约125t/h,而酚回收系统停运可退出0.5MPa蒸汽60t/h,1.5MPa减0.5MPa减温减压器补充0.5MPa蒸汽20t/h,减负荷后低温甲醇洗系统与混合制冷系统退出0.5MPa蒸汽35t/h,0.5MPa蒸汽缺口很小,且由于蒸汽退出相对较慢,0.5MPa蒸汽缺口可由采暖蒸汽补充,等蒸汽富裕后重新将蒸汽补入采暖系统,实现0.5MPa蒸汽副产量与使用量的平衡。

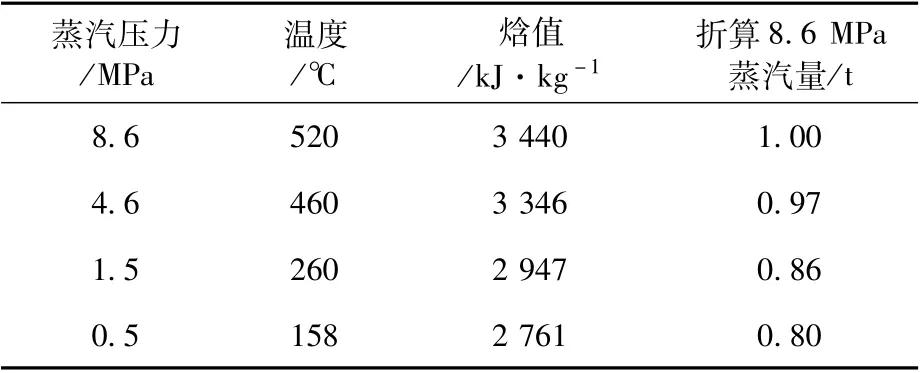

化工主装置经调整后,约退出8.6MPa蒸汽140t/h、4.6MPa蒸汽83t/h、1.5MPa蒸汽158t/h。据能量守恒定律并结合实际生产经验可知,1t的4.6MPa蒸汽、1.5MPa蒸汽、0.5 MPa蒸汽并不等于1t的8.6MPa蒸汽,8.6MPa蒸汽与4.6MPa、1.5MPa、0.5MPa蒸汽的换算关系如表3。

表3 8.6MPa蒸汽与其他压力等级蒸汽的换算关系

由表3可以看出,系统经调整后退出的4.6 MPa蒸汽(83t/h)换算成8.6MPa蒸汽约为81t/h,退出的1.5MPa蒸汽(158t/h)换算成8.6MPa蒸汽约为136t/h,加上系统调整后退出的8.6MPa蒸汽约140t/h,系统实际可退出的8.6MPa蒸汽为357t/h,完全可以平衡锅炉跳车后8.6MPa蒸汽缺口331t/h,待系统平衡后多出的26t/h、8.6MPa蒸汽还可增加发电7.4MW,如此一来下网电量可控制在32.6MW(40-7.4=32.6MW)。

4.3 热脱盐水平衡与调整

全厂的热脱盐水主要由变换系统和甲烷化系统产生,大部分的热脱盐水送至热电系统除氧器。因热电系统1台锅炉长期处于改造状态,运行锅炉长时间为3台,热电蒸汽产量低于设计值,导致热电除氧器最多只能接收变换热脱盐水950t/h、甲烷化热脱盐水200t/h,除氧器冷脱盐水阀门始终处于关闭状态;当锅炉蒸汽产量波动时,热电除氧器接收变换热脱盐水量低于900 t/h,导致变换系统出口变换气超温。所以,当热电车间1台锅炉跳车停运后,8.6MPa蒸汽产量减少367t/h,热电除氧器退出热脱盐水约380 t/h;随着热电另外2台锅炉负荷的调整和化工主装置负荷的降低,热电除氧器最多只能接收热脱盐水810t/h,为保证甲烷化系统不超标至少需外送热脱盐水150t/h,这样变换系统最多只能外送热脱盐水660t/h,而要保证变换系统出口变换气温度不超标变换系统至少需要外送热脱盐水675t/h。为此,随着锅炉跳车发电机组和化工主装置减负荷,将热电循环水温度由22℃降至18℃,以强化变换气出口循环水冷却器的换热效果,从而可将变换系统外送热脱盐水量控制在660t/h左右,如此一来,既可使系统热脱盐水量达到平衡,又不影响系统的正常生产。

5 锅炉检修时间较长时系统工况的调整

煤气水分离系统有6个系列,每个系列设有1座容积10000m3的煤气水大罐,用来盛装煤气水,正常运行时煤气水大罐液位控制在40%,约4000m3;煤气水大罐液位高限为80%,约8000m3。酚回收系统3个系列处于停车状态、化工主装置75%负荷时产生煤气水约465m3/h,最多维持生产51h煤气水大罐液位即达到高限报警,再减去热电锅炉和酚回收系统的开车时间,热电锅炉有效检修时间仅有35h。因此,当锅炉检修时间超过35h时,为防止煤气水大罐液位出现高报警,至少需恢复酚回收Ⅰ系列的运行,以保证煤气水平衡、延长锅炉检修时间,此时系统工况需作如下调整。

(1)酚回收系统开车蒸汽来源的调整。停低温甲醇洗A系列预洗系统,将低温甲醇洗B系列预洗系统负荷加至最大,打开预洗系统联通阀,同时适当降低低温甲醇洗双系列的喷淋甲醇用量,以降低预洗负荷,这样除少量防冻所需外可退出0.5MPa蒸汽约10t/h;冬季新疆地区室外温度约为-10℃,加之化工主装置负荷降至75%,分别可停运混合制冷A、B系列精馏塔各1台,并将在运精馏塔负荷加至最大,这样可退出0.5MPa蒸汽约30t/h;停全厂采暖用汽,可退出0.5MPa蒸汽约30t/h;多效蒸发Ⅰ系列停运可退出0.5MPa蒸汽约20t/h。经以上调整后,共计可退出0.5MPa蒸汽约90t/h,酚回收系统脱氨塔、脱酸塔运行改用0.5MPa蒸汽,开车所需4.6MPa蒸汽则通过减少发电即增加汽轮发电机组4.6MPa蒸汽抽汽来实现。

(2)稀酚水调整。酚回收Ⅰ系列投运后,可产稀酚水250m3/h,据热电锅炉检修进度可将变换洗氨塔洗涤水由煤气水切换为稀酚水(变换双系列可消纳稀酚水60m3/h,变换洗氨塔洗涤水不切换为稀酚水,煤气水大罐可维持111.6h,切换则煤气水大罐可维持87h),以防止变换气中氨含量过高而影响系统的正常生产,变换洗氨塔消纳不了的稀酚水送污水处理系统。

(3)电量调整。酚回收Ⅰ系列投运后,用电负荷增加0.7MW,酚回收系统开车汽轮机中抽增加的4.6MPa蒸汽每小时约减少发电2.8 MW,合计下网电量将增加3.5MW,即下网电量为36.1MW (32.6+3.5=36.1MW),而限电期间下网电量要求控制在40MW 以内,仍有操作空间。

6 1台锅炉跳车后其他方面的调整

6.1 原水供给调整

原水由取水口经一级、二级、三级泵站输送至厂区高位蓄水池,通过高位蓄水池位差将原水源源不断地送至净水站,保证厂区用水,一级、二级、三级泵站最大输水量合计为4320m3/h,高位蓄水池储水量为25000~30000m3,化工主装置负荷在75%时厂区每天耗水约30000m3,故限电期间一级、二级、三级泵站可间断供水,等用电高峰期(限电期间每日20:00—24:00)过后(即下网电量充足时)恢复供水,保持高位蓄水池高液位运行。

6.2 原煤供给调整

新天煤化工备煤车间原煤主要来自伊犁4#矿井,每天供煤约16000t,经长输皮带送至备煤筒仓,长输皮带输煤量2000t/h,备煤筒仓存煤量约35000t,故限电期间可停止向备煤筒仓输煤,将原煤存入4#矿井煤仓,等用电高峰期(限电期间每日20:00—24:00)过后(即下网电量充足时)再恢复供煤,以减少限电期间的下网电量。

6.3 热电锅炉及时打焦

热电1台锅炉跳车后,另外2台锅炉高负荷运行,须严格控制在运锅炉炉膛温度,防止超标运行,密切关注锅炉的运行情况;当锅炉出现结焦现象时,要及时进行打焦处理,防止出现大面积结焦现象,以免影响锅炉的正常运行。

6.4 气化炉的运行调整

化工主装置满负荷运行时,气化系统18台气化炉均高负荷运行;化工主装置减负荷时,应紧急停运3台气化炉,其他运行气化炉微降负荷,防止单炉低负荷运行导致的入炉汽氧比增加,进而造成4.6MPa蒸汽用量增加,引起系统蒸汽供需不平衡。另外,化工主装置减负荷后,煤锁气压缩机停运,煤锁气全部排至气化热火炬,单炉满负荷运行时可产生煤锁气约1250 m3/h,火炬设有3个,单个最大排放量为30655 m3/h,而煤锁泄压时需泄至常压方可加煤,为防止煤锁同时泄压而致泄压时间太长,影响煤锁加煤,对煤锁进行错峰泄压,并对停运气化炉进行保压或缓慢泄压处理,同时尽量避免在此期间启停炉操作,以保证在运气化炉的稳定运行。

6.5 变换气中氨含量的控制

酚回收系统停运后,变换脱氨塔洗涤水由含氨量较少的稀酚水(氨含量为100mg/L)切换为含氨量较高的煤气水(氨含量为10000mg/L),会致脱氨塔除氨效果不佳,变换气中氨含量超标。为此,将低温甲醇洗洗氨塔洗涤水量由7m3/h增至12m3/h,以减少进入低温甲醇洗系统变换气的氨含量,并通过常开低温甲醇洗排氨管线防止氨在系统中累积。

6.6 低温甲醇洗系统冷量的平衡

热电1台锅炉跳车后,混合制冷系统单(精馏)塔运行,为防止低温甲醇洗系统冷量不足,控制H2S浓缩塔底部甲醇中CO2含量在1%左右,增加汽提氮用量,并据系统负荷选择合适的甲醇循环量,以增加系统冷量,减少冷量损耗;同时,将净化循环水由22℃降至16℃,以减少甲烷化系统脱盐水用量,增加变换系统脱盐水用量,从而可降低变换系统出口变换气的温度,减少低温甲醇洗系统的冷量需求。

7 结束语

新天煤化工1台热电锅炉跳车停运后,系统蒸汽供应严重不足,冬季限电期间,为平衡蒸汽供需和控制下网电量,对煤锁气压缩机、低温甲醇洗循环气压缩机、原水二级和三级泵站、上游煤矿长输皮带进行停运操作,将化工主装置负荷降至75%,并据锅炉检修时间对酚回收系统运行状态进行调整。经上述调整后,至少可以维持化工主装置正常运行4~5d,为锅炉检修提供充足的时间,从而可防止冬季生产系统的大面积停车及管线冻堵,更好地保证化工主装置的安全、稳定运行。