合成氨联产750km3/d天然气液化装置运行总结

2021-12-25余辉

余 辉

(河南晋煤天庆煤化工有限责任公司,河南沁阳 454592)

1 概 况

河南晋煤天庆煤化工有限责任公司(简称晋煤天庆)为晋煤集团全资子公司,主要生产液氨、尿素、煤制燃气等化肥化工产品,是国内首家实施合成氨联产天然气改造的企业。现有生产装置是在“30·52·5”项目(即300kt/a合成氨、520kt/a尿素及5×108m3/a工业燃气)基础上改造而成的,现实际产能为300kt/a合成氨、520kt/a尿素、3×108m3/a煤制天然气。一期项目总投资38.6亿元,占地1000亩,是采用晋煤集团丰富的优质无烟煤为原料建设的1套现代煤化工装置,实际产能达570kt/a总氨。二期项目总投资4.4亿元,于2016年8月1日正式竣工投产,该套煤制天然气及液化装置是晋煤天庆与英国戴维公司、杭州中泰深冷技术股份有限公司技术合作的崭新成果,是我国东部地区第一套煤制天然气装置。二期项目天然气产品分为两部分,一部分经输气站通过管网直接输送至下游用户,另一部分通过深冷装置液化为液化天然气(LNG)后装车销售。

2 天然气液化装置工艺流程描述

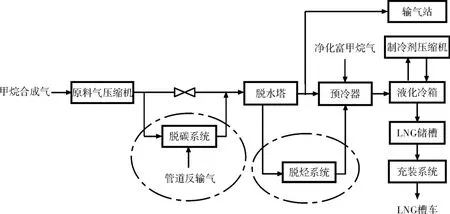

晋煤天庆合成氨联产750km3/d天然气液化装置采用混合制冷剂液化流程(见图1,图中虚线圈内为技改部分,有关内容详见下文),以由氮气、甲烷、乙烯、丙烷、异戊烷按照一定的比例组成的混合制冷剂为工质,逐级进行冷凝、蒸发、节流膨胀,在不同温度段获取制冷量,以逐步冷却和液化天然气。

图1 天然气液化装置工艺流程框图

2.1 原料气压缩系统

合成车间甲烷合成装置送来的甲烷合成气,常温、压力为2.29MPa,先经原料气压缩机缓冲罐进行稳压缓冲,再通过原料气压缩机提压至5.5MPa后,经冷却器冷却和分离器(共用)分离后送入脱碳系统。

原料气压缩系统有3台同型号的往复活塞式压缩机,两开一备,均由三相异步电机驱动,电机通过联轴器带动压缩机曲轴进行运动;原料气压缩机为对称平衡式两列一级压缩,气缸为无油润滑双作用水冷式,气阀采用网状阀结构,并采用水冷。

2.2 脱碳系统

原料气压缩机送来的原料气[压力5.0~6.5MPa,温度约40℃,CO2含量≤3% (体积分数)]从吸收塔下部进入,自下而上通过吸收塔;再生后的活化MDEA溶液[称作贫液,温度一般高于原料气(进气)温度4~7℃]经贫液泵升压至7.3MPa后从吸收塔上部淋入,与原料气在吸收塔内逆向接触,原料气中的CO2被吸收而进入液相,未被吸收的组分从吸收塔顶部引出,经吸收塔顶冷却器降温至40℃后,进入吸收塔顶气液分离器除去水分,并在吸收塔顶过滤器内分离出夹带的雾沫和机械杂质,出分离器的净化气送入脱水系统。

吸收CO2后的MDEA富液温度约59℃,经闪蒸罐减压至0.4MPa,将溶解在MDEA溶液中的气体闪蒸出去,闪蒸后得到的半贫液通过贫富液换热器与再生塔底部流出的溶液(贫液)进行热交换后,升温至95~99℃去再生塔上部,在再生塔内汽提再生直至达标(再生塔再沸器的热源来自0.5MPa的低压饱和蒸汽系统,再生塔下部操作温度为115~125℃)。出再生塔的贫液,经降温、增压后返回吸收塔;再生塔顶部出口温度约102℃、压力为0.02~0.05MPa的富含CO2的气体,先经CO2冷却器降温至40℃以下,再进入CO2气液分离器分离液体,气相经调节阀稳压后高点放空。

2.3 脱水系统

脱水系统由3台脱水塔(1台脱水塔处于吸附状态,另2台分别处于再生状态之加温和冷吹阶段)、1台蒸汽加热器、1台再生气冷却器、1台再生气气液分离器、2台过滤器组成。

出脱碳系统的净化气分成两路:一路直接进入处于吸附状态的脱水塔,脱除气体中的水分后去净化气过滤器净化,之后分别进入预冷器、输气站;另一路气体作为再生气对脱水塔进行冷吹,从冷吹状态的脱水塔底部进入、顶部排出,冷吹后的气体进入蒸汽加热器,加热至约220℃后进入加温状态的脱水塔顶部,从底部排出后进入再生气冷却器冷却至40℃左右,最后进入再生气气液分离器分离出水分后与原料气混合进入下一轮的吸附、再生。

脱水系统还起着分配天然气气量的任务:当管道天然气用户用气量大时,可打开去输气站管道阀门进行补充;管道天然气用气量小时,可关小或全关去输气站阀门,天然气大部分或全部进入液化装置。

2.4 管道反输气及脱烃系统

来自外管网的反输气(5.0MPa左右)直接进入脱碳系统除去CO2等酸性物质,通过脱水系统干燥后进入脱烃系统的洗涤塔底部,自下而上通过洗涤塔,与冷箱来的LNG逆流接触后除去气体中的重组分,之后进入冷箱液化,洗涤下来的重组分送往重烃储罐。脱烃系统只是在管道反输气中重组分含量高的时候启用。

2.5 预冷系统

来自净化车间的富甲烷气(干燥、洁净气体,压力5.5MPa)、脱水系统的净化气、冷剂压缩系统的混合冷剂,在进入冷箱前经预冷系统预冷。预冷系统主要由1台板翅式换热器、1台溴化锂冷水机组、2台冷水泵组成,冷媒为洁净的脱盐水,经冷水泵加压至0.35MPa并被溴化锂冷水机组冷却至10~12℃后,进入板翅式换热器冷却上述3种介质。

2.6 冷箱系统

冷箱系统由板翅式换热器、汽提塔、闪蒸罐等组成。5.5MPa的富甲烷气在冷箱内冷却液化后,经节流减压阀减压后进入汽提塔,在汽提塔内将CO与甲烷进行分离,塔顶出口气相为富CO气体,塔底液相为LNG产品,富CO气体经板翅式换热器复温后出冷箱,进入界区气柜;LNG产品经板翅式换热器过冷(-161℃)、减压(0.012MPa)后,与另一股直接在冷箱内液化的合成气混合,然后送入LNG储罐。

2.7 混合冷剂压缩系统

汽轮机带动制冷剂压缩机将压力0.13~0.24MPa的混合冷剂压缩至3.0MPa后送入冷箱进行节流,为天然气液化提供冷量,节流后的混合冷剂返回制冷剂缓冲罐,之后再进行压缩,循环利用。

2.8 储运系统

储运系统由LNG储罐和充装泵、撬装装车臂组成:核心设备为2台不锈钢常压储罐,液化天然气的储存温度为-160℃,不锈钢球罐与外罐之间采用珠光砂堆积绝热方式;充装泵由3台低温屏蔽泵组成,两开一备;储罐内的LNG经充装泵加压至0.25MPa送至装车臂,装车臂由4套撬装设备组成,可同时给3辆LNG罐车充装,每套撬装设备均设置有入口紧急切断阀、LNG液相及气相拉断阀、静电保护装置等安全设施,确保充装过程安全。

3 运行中出现的问题及优化改进

3.1 制冷剂压缩制冷单元换热器泄漏

混合制冷剂压缩制冷系统工艺流程简图见图2。来自冷箱换热器的低压制冷剂进入制冷剂进气缓冲罐,分离可能夹带的液滴和固体颗粒,然后进入制冷剂压缩机经两级压缩增压至3.0 MPa。制冷剂被压缩冷却后分为气、液两股分别进入冷箱:气相经板翅式换热器降温后,再经节流阀返回冷箱换热器为原料天然气的液化提供冷量;液相在换热器内过冷后,经过节流阀后与另一股返回的冷剂混合,然后经复温后再返回制冷剂压缩机入口,闭式循环。

图2 混合制冷剂压缩制冷系统工艺流程简图

制冷剂压缩机为二级压缩,制冷剂经一级压缩后进入一段冷却器冷却,在一段分离罐进行气液分离后气体进入二级压缩,二级压缩完后经二段冷却器进入二段分离罐,分离后气体和液体分别进入冷箱内的板翅式换热器通道。一段冷却器、二段冷却器均采用的是列管式换热器,循环冷却水走壳程,混合冷剂走管程。

3.1.1 出现的问题

2018年5月,正常生产中操作人员发现制冷剂压缩机入口压力一直在降低,由0.19MPa降至0.12MPa,且需不停地向系统内补充冷剂,冷剂消耗量明显增大,现场人员在一、二段冷却器循环水回水管道顶部排气口能排出气体,使用测爆仪检测可燃气含量达5000×10-6,超仪表量程。判断一、二段冷却器出现了泄漏,高压冷剂(压力3.0MPa)漏入了循环水(压力0.43 MPa)中,系统停车处理。系统停车后,经氮气置换合格,将一、二段冷却器交由检修人员进行堵漏处理——采用锥形塞焊接堵管。

3.1.2 级间冷却器列管泄漏原因分析

(1)冲刷腐蚀。冷剂工作压力较高,长时间对U形弯管处冲刷,管壁变薄而穿孔。

(2)列管振动。投用冷却器循环水时速度过快、不能及时排出水侧的气体,或系统波动大、加减冷剂负荷较快,都会产生较大的交变应力,造成管束振动,损坏列管。

(3)列管腐蚀。列管泄漏后,混合冷剂进入循环水中,造成循环水水质变差、浊度升高,加剧列管的腐蚀。

(4)管道材质问题。原列管材质为20#钢,若循环水水质差,较易造成管材腐蚀。

3.1.3 后续问题处理

天然气液化装置制冷剂压缩制冷单元在运行中,多次出现级间冷却器泄漏问题,不仅会加大混合冷剂的消耗,而且由此导致的停车检修会给企业造成一定的经济损失。经与冷却器生产厂家沟通后,重新制作级间冷却器,列管材质变更为316L,并利用2019年4月份全厂停车大修的机会对2台冷却器进行了更换,其后系统运行稳定,再未出现过级间冷却器泄漏问题。

3.2 增设脱碳系统及脱烃系统

增设脱碳系统及脱烃系统是整套天然气液化装置中最大的技改项目。LNG项目初期系统设计时,提供的合成气组分中CO2含量小于50×10-6,因此未设计脱碳、脱烃单元,而实际生产中合成气中的CO2含量较难控制,经常超过50×10-6,造成冷箱多次发生CO2冻堵,不得不停车对冷箱进行复热,每次冷箱复热开停车至少需2d的时间,同时开停车过程中冷剂需部分放空(以防系统超压),造成较大的损失。

经与杭州中泰深冷技术股份有限公司沟通,决定增设脱碳、脱烃单元。脱烃系统与脱碳系统同时建设完成。在系统停车没有合成气和富甲烷气时,可通过从外管网购入反输气维持液化天然气的生产,此举拓展了原料气的来源,可为企业创造更多的经济效益。

脱碳单元采用湿法工艺,以MDEA(N-甲基二乙醇胺)为化学脱除剂,一段吸收、一段再生,MDEA溶液循环使用,进口合成气中CO2含量可提高至3.0%,经脱碳后净化气中的CO2含量可降至20×10-6以下,大大增加了系统运行的稳定性。脱碳系统操作要点如下。

3.2.1 操作温度

原料气入吸收塔的温度应在40℃左右,不能过低,否则有重质烃冷凝析出的可能,MDEA溶液发泡的几率增加;一般原料气与入塔贫液温差宜在4~7℃之间,在脱碳系统中,综合考虑MDEA溶液对CO2的吸收效率及再生能耗等因素,操作中将贫液冷却器出口的贫液温度控制在45℃左右。对于再生过程而言,再生温度高有利于酸性气的解吸,但温度过高会加速MDEA的降解,加剧对设备的腐蚀,再生塔塔底温度宜控制在115~125℃。

3.2.2 溶液浓度

在脱碳系统中,MDEA溶液的浓度控制在48%~52%,浓度过高时补充脱盐水,浓度过低时则向系统加入MDEA和活化剂。

3.2.3 发泡现象的处理及预防

生产中,吸收单元易出现MDEA溶液发泡现象,据经验,MDEA溶液发泡原因主要有二:一是溶液中混入了某些有机杂质;二是溶液中的某些物质增强了气泡的稳定性。而杂质来源主要是:①原料气带入的重质烃、油类物、铁锈,以及化学药品和脱盐水带入的杂质;②设备的腐蚀产物;③溶液中某些组分的降解产物;④泵、溶液槽等引进的杂物。

一旦发现MDEA溶液发泡,除立即加入消泡剂外,还应采取如下减轻溶液发泡的措施:①按操作要求,控制MDEA 浓度不低于45%,MDEA溶液温度不能过低,以减少起泡高度及消泡时间;②控制吸收塔内气速平稳,吸收塔内压力不能猛升猛降;③ 保证再生效果,使MDEA溶液尽量再生完全;④增设原料过滤器;⑤控制贫液入吸收塔的温度高于原料气温度4~7℃,以防重质烃冷凝;⑥保证脱盐水水质,避免化学药品带入杂质;⑦采取良好的防腐措施,防止腐蚀产物引起的发泡。

3.3 原料气压缩系统入口管道振动严重

来自界区外的合成气经原料气进气缓冲罐除去杂质、水分后进入原料气压缩机,压缩后的气体去后系统。为保证原料气压缩机入口压力在2.0~2.35MPa,3台原料气压缩机出口总管上引1根回流管接至压缩机入口管道,通过此回流管上的1台调节阀调节入口压力;因回流气体直接进入原料气压缩机入口管道,而3台原料气压缩机距离回流管线的远近不同,造成原料气压缩机入口气流不均匀,进而导致入口管道振动严重,而管道内气体为CH4,一旦发生泄漏,将会给系统的运行带来重大影响(安全隐患)。

经分析与研究,采取如下方法减轻原料气压缩机入口管道振动:①将回流调节阀后管线由原来的DN150增至DN250;②在回流调节阀后增设1根回流管线,直接与原料气进气缓冲罐入口管道相连,原回流管线手阀留少量开度,打开新增回流管线手阀,使回流气体经进气缓冲罐缓冲后再进入原料气压缩机入口。上述技改实施后,原料气压缩机入口管线振动减轻,保证了系统的安全、稳定运行。

3.4 富甲烷气中含油量超标致换热器堵塞

净化车间富甲烷气压缩机送来的富甲烷气应为干净、无油的洁净气体,实际生产中,因富甲烷气压缩机为含油润滑活塞式压缩机,压缩后的气体含油量较高(18mg/m3左右),含油富甲烷气进入冷箱降温后易使板翅式换热器通道堵塞,导致天然气液化装置不得不停车对其加热吹除。后经咨询,在进液化界区前增设了1套除油设施后,富甲烷气中的含油量降至5mg/m3以下。

3.5 原料气压缩机存在“大马拉小车”的问题

原料气压缩系统有3台同型号的往复活塞式压缩机,两开一备,单机打气量为21046m3/h,而天然气液化装置最大液化量约32000m3/h,存在“大马拉小车”问题,导致原料气压缩机运行效率较低,单机日耗电20500kW·h。后经宝鸡市博磊化工机械有限公司对其中的2台原料气压缩机进行改造——更换全套的气缸组件、活塞组件、填料组件、吸排气阀组件,单台压缩机打气量减至约18000m3/h,单机日耗电降至17500kW·h,单机日耗电减少3000kW·h,节能效果明显。

4 结束语

合成氨联产750km3/d天然气液化装置是晋煤天庆5×108m3/a工业燃气技改项目中重要的组成部分,自开车以来经历不断的技改后,目前整套装置运行稳定、安全可靠,日产LNG最高达520t。同时,联产装置的产能在一定范围内可调:当合成氨-尿素装置产能为300kt/a合成氨、520kt/a尿素时,天然气产能为2.6×108m3/a;当合成氨-尿素装置产能为240kt/a合成氨、400kt/a尿素时,天然气产能为3×108m3/a。工业燃气技改项目(改产LNG)优化了晋煤天庆的产品结构,提升了企业的经营效益,并促进了华中地区天然气供应的合理、有序发展。