钣金生产全流程信息化系统的研究与应用

2021-12-25张涛刘亚资明庚黄一明格力电器珠海股份有限公司

文/张涛,刘亚,资明庚,黄一明·格力电器(珠海)股份有限公司

我司商用空调钣金零件多达数十万种,从计划到生产均需人工全程进行处理跟进,因此存在明细制作错记、漏记等现象。各工序均以纸质订单形式工序间传递并以邮件形式报完工,耗费大量人力管理且物料状态更新滞后,生产进度不明,原材料使用不受控。现研究开发一套商用全流程信息化管理系统,实现将ERP内的生产订单以及估计材料信息自动下载并导入到生产管理系统,通过车间排产和各工序报工,实现上下游工序有效对接和订单生产进度跟踪,通过各工序报工管理,进度查询等实现生产全程可视可控,减少沟通成本,保证交期。本文将介绍该系统的设计思路、主要功能及其应用。

引言

相对于家用空调钣金零件生产大批量的特点(图1),商用零件则是多品种、小批量,生产过程中涉及的工序流程多,对应的设备种类复杂,各机台大多呈离散型分布,如图2所示。因此,整个计划到生产配送过程中涉及的信息量庞大,需投入大量管理人员处理过程中的问题,对于我司交期拉动式的生产管理模式极其不利。

图1 家用区模具自动化生产

图2 商用区数控设备离散加工

为改变商用钣金零件的生产管理现状,我司联合国内先进信息化管理系统开发厂商,从软件的基础架构搭建开始,逐步建立了一整套商用MES+信息化管理系统。

商用MES+信息化管理系统上游连接公司ERP订单,根据总装上线时间抓取计划明细,下游对接各机台电脑,由员工对各订单零件的生产情况进行开工、报工、完工操作,所有信息将在系统主页面进行集成显示,过程异常则会单独通知相应负责人。

计划功能介绍

计划到生产功能分析

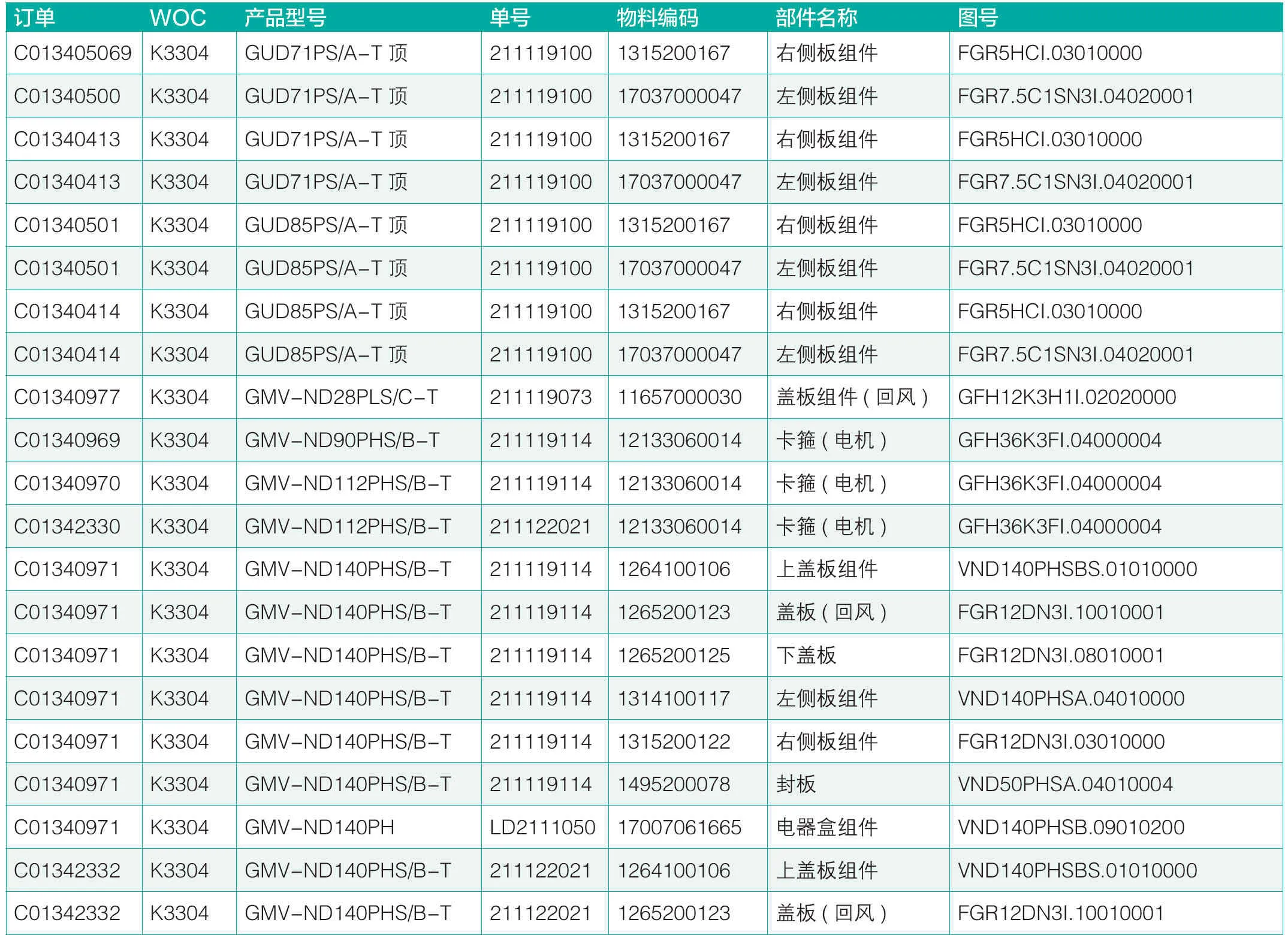

对于商用钣金零件的计划生产,首先应从公司ERP订单导出相应字段的需求计划,分解各计划中归属钣金车间的部分,按照上线时间的先后顺序将其对应到总装线体,再通过各物料的编码导出其对应的加工工艺,依据工艺要求确定可用于其生产的线体设备,由调度员对各生产机台进行任务分配。将计划分解打印移交班组见表1。

表1 计划分解打印移交班组

由于商用零件没有专用模具,无法完成一次成形,在计划下达后,将由编程员进行数控编程、生产设备能识别的加工程序,再由班组长指导员工进行生产,班组长对原材料及零件半成品、成品进行过程管控,直到零件的出库配送。

计划到生产实现设计

系统实现将ERP内的生产订单以及估计材料信息的自动下载并导入到系统,减少计划员每天手工下载订单,手工生成车间计划订单的环节;通过车间排产和车间各工序报工实现上下游工序的有效对接和订单生产进度跟踪;通过各工序报工管理,进度查询等实现生产全程可视可控,减少沟通成本,保证交期。系统界面如图3、4、5、6所示。

图3 商用信息化派工系统界面

图4 商用物料档案展开信息

图5 拉动式生产分析界面

图6 商用订单生产监督界面

计划到生产包括以下功能:

⑴ERP订单导入和BOM物料清单展开:订单分两部分,一部分是总部商用钣金的订单,另一部分是配套车间的订单。

⑵BOM材料表展开后,得到信息包括物料的材质、厚度、物料编码、工艺路径、材料定额、工时定额、图纸完备情况等。

⑶生成每日计划订单对应的散件清单,提供给NC编程人员,NC编程人员返回NC程序与NC物料清单,对NC程序进行排程。

⑷产能分析:展示计划订单所有物料的原材料使用清单,按照工艺部的标准工时表计算,7天内确认计划的各工序工时,7-14天内确认计划的各工序工时等。

⑸排产与报工:对冲床,激光机,折弯机排产到每台设备。对点焊/电焊/铆接设备排产到工作中心后由车间管理人员派发到每台设备,各工序进行报工,实现订单生产进度跟踪。

⑹ 车间大屏展示:主要包括订单的生产进度展示、各工序的计划完成率、各工序的合格率等信息。

⑺ 订单变更事件通知:订单在排产后出现变更与删除的情况,发送相应的通知给相关人员进行处理。

车间生产质量管理

⑴车间生产质量管理简介。

对于格力电器而言,质量就是企业的生命,而产品的质量最终还是需要生产过程中的严格把控,因此车间生产质量管理是生产车间信息化管理发展中至关重要的组成部分,以处理如图7所示的问题。在实际管理过程中,应灵活应用MES+系统,全面的收集有关车间的产品质量信息,并经过详细的分析,明确产品质量的影响因素。工作人员可以通过对比了解目标质量与实际质量之间存在的不同之处,明确车间所需要重点监控的步骤,并加强监管生产过程的力度,以此有效提升车间生产质量。

图7 车间生产过程质量异常问题

⑵ 质量管理模型设计。

车间生产过程中,操作员工在报工时,记录了良品与次品的数量,质检人员需对次品进行确认和次品处理操作等:分析次品的发生原因,减少次品、报废品产生在现代化的车间生产中。

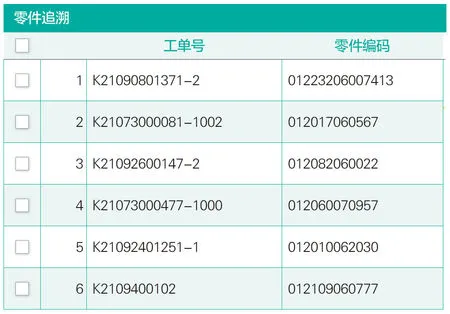

因此可以按照每个产品都有的唯一一个物料编码建立专用的质量模型(图8),由员工按照系统要求进行规范化填报,再核对相应的工位信息以及产品信息,操作人员可以使用MES+系统服务器对其进行自动扫描与数据记录,能够高效对问题产品进行追根溯源,如图9所示。系统能通过大量基础数据对质量问题进行分析汇总,形成定期的质量异常问题分析报告及相关的数据报表。

图8 商用物料质检模型界面

图9 生产过程零件异常追溯

操作人员一旦发现产品质量存在不合格的状况,便应该第一时间展开现场确认工作,并用电子设备拍下质量问题严重的生产步骤和环节,同时上传,推动产品质量问题的尽快解决与反馈,以此切实起到生产车间质量信息化管理的作用。

操作人员将生产信息化管理系统监控平台融入进生产管理的过程当中,能够方便其随时查看相关的产品生产信息,此举能够让存在问题的生产环节得到妥善的纠正与解决,以此提高产品的成品率。

车间人员绩效管理

对于商用车间,各工序均需操作技能人员主导设备进行生产,因此生产效率与人员管理密不可分,MES+系统除了要加强对于生产质量的信息化管理以外,工作人员还应基于MES+系统展开对于车间人员绩效的管理,切实提升车间的生产效率。在实际工作开展过程中,使用MES+系统能够明确车间各类的生产信息,以此实现信息化的车间工作人员绩效管理。

绩效管理实质上指的是,工作人员可以构建起车间生产人员的量化考核绩效指标,其中包含学习成长、现场管理、质量以及生产效率等多个方面,并开展对于车间生产团队的全员考察,提升班组的凝聚力以及战斗力。工作人员可以通过MES+系统让绩效考核的实施更加流程化与标准化,与此同时,将绩效考核的结果公布在车间的系统之中,能够让生产人员更加明确自身的问题与不足,进而提升工作的主观能动性,提高车间的生产效率。工时报表、维护表如表2、3所示。

表2 车间各生产人员工时报表

表3 绩效管理参数维护表

系统应用效果

本系统将围绕计划、生产、工艺、质量、绩效等进行开发应用,最终实现以下效益目标:

通过对接ERP系统,根据交货期和加工周期进行排程并实现生产计划下发至设备,实现计划分解派工减员2人;通过零件生产进度实时监控,系统派工订单可追溯,实现调度减员1人。

能够提前做好设备状态预测,减少生产过程中的异常停机,折合减员0.5人。可对库内进行原材料、成品管理,可实时盘点;可进行呆余料管理及预警,通过原材料、半成品的信息化管理,减少人工维护时间,折合减员0.5人。

综上:项目最终集成智能立库WMS系统、智慧加工MES+系统,对接公司ERP、MES系统,把商用计划和生产全流程数据打通;对接ERP需求进行计划排程和下达,车间各工序节点(下料-冲切-折弯-铆接-点焊-电焊)实现生产数字化;解决目前商用计划靠Excel进行计划排产和人工跟进订单完成进度通报的落后模式;系统应用实现整体减员4人及原材料年降本100万元以上,为小批量、多品种的商用空调零件实现多元化高效生产提供有力保障!