永磁3000马力氢燃料混动机车主发室组焊工艺研究

2021-12-25顾欢中车戚墅堰机车有限公司

文/顾欢·中车戚墅堰机车有限公司

导 语

本文重点介绍永磁3000马力机车主发室钢结构装配的工艺流程及工艺分析,结合生产实际,总结了钢结构制造过程中现有工艺存在的问题,通过合理的工艺调整及针对性工装的制作,解决存在的问题,提高了主发室钢结构装配的产品质量和生产效率。

永磁3000马力混合动力机车是由我公司研制生产的一款新型油电混合调车机车。主发室钢结构装配位于车架上部,由底架装配分隔成两个部分,上部承载电阻制动,下部安装柴油机起机开关、电缆及主辅发电机,其外形见图1。其特点为结构复杂、重量轻、易变形。

图1 主发室外形图

主发室钢结构的构成

主发室钢结构由上百项零部件组焊而成,主要由侧壁装配、门装配、主发室顶盖装配、冷却塔底架装配、室连接梁、顶盖密封框、制动电阻底架装配、底架蒙皮以及一些小的零部件构成。其外形尺寸直接影响到机车总组装装配精度及外观质量,尺寸及精度要求高,具体见表1。

表1 主发室钢结构外形尺寸及精度要求

主发室工艺分析

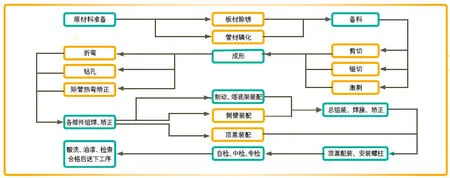

主发室结构主体材料采用矩形管、角钢及厚度从1.5mm到4mm不等的薄钢板组焊而成。主发室工艺流程如图2所示。

图2 主发室工艺流程图

原材料准备:由于主发室结构中使用了大量的管材,这些管材在组装焊接后,管内壁无法再进行任何防腐处理,所以这些管材在组装前必须进行磷化处理,而对于使用的Q235A冷轧钢板,一般情况下不需作其他处理,但当钢板由于放置较久或保存不当造成表面有浮锈时,在组装前必须进行抛光处理或作退库处理。

备料工序:为了保证零配件组装精度,采用激光切割机对板材进行落料,确保落料尺寸的精度控制在公差范围内;采用锯床对型材进行锯切落料,可保证在锯切面不会形成热切割产生的变形。

成形工序:采用数控折弯机进行折弯操作,针对产品的折弯半径及成形特点,采用不同的折弯模,对于主发室顶盖这类盒型配件,采用分段模在160t数控折弯机上折弯成形,加工出的产品经过检查合格后流入下工序进行装配。

组装工序:分别在不同的台位进行各零部件的装配、焊接、矫正等工作。其中侧壁装配使用柔性组装平台进行组装,各零部件按要求装配完成后,进入总组装工序。

总组装:完成除顶盖装配外的各配件的组装、焊接、矫正等工作,最后再完成顶盖配装并安装螺柱。

产品检查:产品完工后按照检查计划进行工人自检底架蒙皮及主发顶盖采用没有渗漏探伤检测。主发室内安装的都是电器元件,不得有任何漏点、中检检查,检查合格后作好各项记录,再提交检察员进行检查,检查合格后方可流入下工序进行酸洗、油漆,油漆后由检查员检查油漆质量,合格后方可流向下工序。

焊接工艺:针对主发室不同的焊接接头形式,编制了焊缝接头形式清单及对应的焊接WPS,所有焊接必须符合《车体焊接技术条件》。

工艺存在的问题

⑴外形尺寸较难控制。由于主发室钢结构的刚度不强,所以在组装焊接后,外形尺寸3956±3mm由于焊接收缩而难以控制,从而影响检修门的安装质量,并且由于变形,导致对角线误差大,影响车体总组装。连接梁安装困难。连接梁由于超过主发室下平面80mm,在主发室组装平台上无法安装。后通过临时垫高主发室的方法组装焊接后,由于主发室自身的重量仅由连接梁承重,以及在调运过程中经常发生碰撞等情况,导致连接梁极易发生变形,造成返工。

⑵制动电阻底架和冷却塔底架结构相同,其焊接按原工艺主要分为两部分,首先在柔性平台上组焊框架,包括各电阻制动安装梁、横梁、纵梁等。由于4个M16×50制动电阻安装螺栓的相对位置非常重要,直接影响后工序电阻制动的顺利安装,因此在平台上无法保证4个螺栓在底架矩形管上的组装焊接质量,故将各安装梁先组焊后整体划线钻孔加工,利用样板将4个螺栓及底架蒙皮的工作放到后续总组装台位进行安装。但这个工艺会带来一系列问题,如螺栓与矩形管的焊接,以及矩形管的封板都只能采取仰焊位置,造成焊缝成形差、焊接不够牢固的问题,而在后续酸洗、油漆的工序中还发现,这个焊缝非常重要,必须密封,否则在酸洗的过程中会有液体渗漏到矩形管中,或雨水渗漏至底架下部,带来安全隐患。

⑶顶盖矫正难度大。由于顶盖蒙皮由三块组成,且厚度为2mm,拼接焊量多,焊接后变形大,焊后矫正不仅需要操作工高超的技能水平和实践经验还需要花费大量的人工,但仍然有一些不确定因素如矫正时热输入量太大和锤击力过大造成波浪变形,导致顶盖的平面度不佳(见图3),在上油漆后外观质量不达标。

图3 主发室顶盖表面状态

⑷螺柱与安装座不匹配。主发室主体与顶盖装配因为安装电阻制动的需要,必须分开交库。在吊入电阻制动后,主发室主体与顶盖通过主体上的螺柱与顶盖装配上的安装座进行连接,由于试制时在车体总组装时进行安装座现场配焊,不存在螺柱与安装座不匹配的现象。后由于公司执行“先油漆,后组装”工艺,不允许在车体总组装现场配焊,安装座必须在顶盖装配制作过程中安装到位。由于未考虑到密封条的影响以及安装座的孔为圆孔,造成了螺柱与安装座不匹配,顶盖装配和主发室主体安装困难。

解决措施

⑴在组装时使用调节螺杆控制两个侧壁与水平方向的垂直度,并将两个侧壁利用螺栓固定在组装平台上,以防止组装焊接引起的变形,保证对角线以及尺寸精度。在与顶盖配装前,用4段专用圆管垫高主发室,固定其底部,具体如图4所示。该垫高可以起两个作用,第一可以将整个主发室抬高,便于连接梁的装配;第二可以使主发室平稳放置,确保主发室在运输、油漆等过程中不会引起连接梁的变形,通过该装置的使用,很好的控制了主发室的外形尺寸并解决了连接梁安装困难的问题。

图4 主发室专用垫高装置

⑵针对以上底架焊接及漏水的情况,借用4400主发生底架焊接翻转台(见图5),这样底架在柔性平台组装完后装夹在该翻转工装上,就可以一次将底架各方形管、4个M16×50螺栓、封板、底架蒙皮全部焊接完成,且所有焊接位置全部处于平焊、平角焊位置,焊接质量得到保证。利用该翻转台,底架装配及蒙皮的组装焊接简单高效,质量稳定,有效的控制焊接变形,做拼缝煤油渗漏试验也方便,提高了翻转台的利用率。

图5 借用4400主发底架焊接翻转台

⑶顶盖的制作非常耗时耗力。必须由一名经验丰富的操作工在操作平台上进行组装操作,将4块已经成形好的顶盖拼板放置在平台上进行拼接,待2条拼接焊缝和2条雨檐装配焊缝满焊后发现由于热输入量大,板材薄,整个平面的变形非常严重。操作工在平台上采取梅花形点状火焰矫正的方法进行矫正,即一边利用氧-乙炔火焰加热变形区域的凸起的部位,一边利用木锤轻轻敲击加热的凸点,然后喷上水雾迅速冷却使变形凸起的部位组织收缩,内应力释放使蒙皮各部的组织均匀,达到矫正的目的。该方法虽然能在一定程度上缓解变形,但由于个人经验、变形程度等因素影响,往往难以保证局部平面度,在油漆后表面凹凸不平的现象非常明显,外观质量极差。而且此过程只有少数有经验的操作工人能够操作,造成质量不稳定,顶盖装配成为生产进度的瓶颈。为了解决此问题,首先调整蒙皮拼接的工艺,将原来的横向3段拼接改为纵向2部分拼接。拼接焊缝由2条横向的焊缝变为1条纵向的焊缝,不仅减少了焊接工作量还减少了焊接热输入,减少焊后变形。其次改变工艺顺序,采用先将板材拼焊后矫平再折弯的工艺顺序,可以有效缓解变形程度。后与骨架内部分段焊,变形量较小,无需火焰矫正,既减少矫正工作量还保证了表面质量。

⑷为确保安装座位置的正确,减少后续不必要的返工,安装螺座均采用工装样板配装,保证定位尺寸公差±0.5mm,还提出了安装座与螺座进行配装的工艺,通过在主发室主体上模拟车体总组装工序安装密封条,然后吊装顶盖并根据螺堵位置确定安装座的位置后进行焊接组装,安装后须拆掉密封条以便于后续进行酸洗、油漆工序。为了提高顶盖的互换性,更便于安装主发室顶盖,在不影响功能的前提下,将安装座的圆孔改成长圆孔,使得后续车体总组装工人操作简单方便。

结束语

本文总结的问题和提出的解决措施都是在生产中遇到的实际问题以及行之有效的解决方案。通过这些改进措施,永磁3000马力机车主发室在试制的基础上质量得到了提升,工人劳动强度大大降低,生产效率得到较大的提高。产品的一次交检合格率达到了99%。