多元料浆气化炉上升管与下降管夹层堵塞原因及处理

2021-12-24刘富祥

刘富祥

(宁夏和宁化学有限公司,宁夏灵武 750411)

0 引 言

宁夏和宁化学有限公司(原宁夏捷美丰友化工有限公司,简称宁夏和宁)主生产装置产能为400kt/a合成氨、700kt/a尿素、200kt/a甲醇,并副产硫磺、硫酸铵。项目于2009年7月开工建设,2013年9月底机械竣工,2014年5月化工投料试生产,2014年7月4日打通全流程产出合格尿素。

宁夏和宁气化装置采用西北化工研究院的多元料浆气化工艺(激冷流程),设计有3台多元料浆气化炉(两开一备),单炉投煤量1500t/d,设计操作压力6.5MPa、操作温度1300~1350℃。宁夏和宁气化装置投产以来,截至2019年底,每年开(停)车次数平均约14次,停车原因中,上下游系统(空分装置、净化系统、合成系统)方面的原因占比约18.4%,气化装置设备方面的原因(高压料浆泵故障、破渣机故障、管线泄漏等)占比约10.2%,气化装置联锁及仪表方面的原因占比约9.6%,气化炉上升管与下降管夹层堵塞引起支撑板温度高而被迫停车检修占比约56%。尤其是2016年2月以来,上升管与下降管夹层堵塞致气化炉停车问题尤为突出,在每年总停车次数中的占比高达约65%,气化炉运行周期一般维持在50~60d左右,导致检修频率高、劳动量大、安全风险较高,严重影响气化装置的安全、稳定、长周期、经济运行。以下就有关情况作一总结。

1 上升管与下降管夹层堵塞现象

气化炉投料初期,支撑板(支撑板位于气化炉燃烧室锥底位置,对耐火砖起支撑作用)温度在242~245℃左右,随着气化炉运行时间的延长,支撑板温度开始逐渐上涨,运行10~15d左右支撑板温度涨至250℃,运行至20d左右支撑板温度涨至260℃,运行至40~60d左右支撑板温度突然涨至300℃以上;同时,气化炉激冷室液位也随着气化炉运行时间的延长逐渐呈上涨趋势,一般运行至15~23d左右便开始上涨,运行至35d左右激冷室液位涨至70%,运行至60d左右激冷室液位上涨至最高点后随着粗煤气带水量的增加又突然下降,工况完全不受控(或很难控制),气化炉只能采取半负荷运行或被迫停车,等待备炉检修完成后倒炉。另外,在气化炉激冷室液位上涨的同时渣口压差也在增大,由初期的28kPa逐渐涨至40kPa,支撑板温度在激冷室液位下降期间涨幅明显增大。检修期间发现,上升管与下降管夹层结垢严重,厚度约8cm,上升管外壁结垢厚度约5cm,通道不足1/4,夹层下部几乎全部堵塞。

分析认为,支撑板温度上涨的原因有:①随着气化炉运行时间的延长,支撑板下部逐渐结垢而包裹温度测点,使得气化炉锥底的热量不能及时被工艺气带走而不断积聚;②上升管与下降管夹层被逐渐堵塞后,直接接触气化炉支撑板下部的工艺气量减少,不能有效地对支撑板进行冷却。气化炉激冷室液位的变化在于,上升管与下降管夹层被逐渐堵塞后工艺气直接通过上升管外侧而造成激冷室液位不稳定。

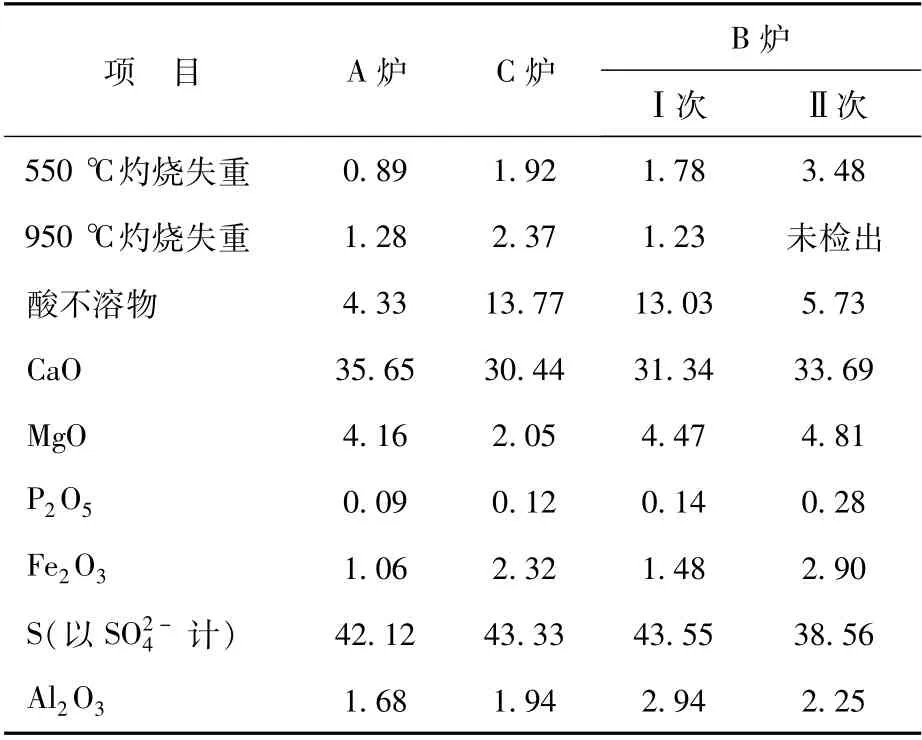

对3台多元料浆气化炉上升管与下降管夹层内垢样进行分析,结果见表1。从垢样分析结果来看,垢样成分应该主要为硫酸钙、硅酸钙(酸不溶物)。

表1 气化炉上升管与下降管夹层内垢样分析结果%

2 原因分析及应对措施

2.1 原料煤煤质方面

2.1.1 原因分析

宁夏和宁气化装置常用气化原料煤灰成分分析数据见表2。可以看到:煤种Ⅳ灰分中SiO2含量达61.95%,高于其余3种煤(煤种Ⅰ、Ⅱ、Ⅲ)约20%,CaO含量低,此煤种灰分较高,达20% (峰值23%),且煤种Ⅳ使用期间灰水水质差,黑水处理难度大,澄清槽黑水表观呈乳白色,灰水中悬浮物含量高达220mg/L(指标为100mg/L)、浊度高达140NTU(指标为50 NTU);煤种Ⅴ灰分中CaO含量较煤种Ⅰ低近10%,使用期间低压灰水(低压灰水泵出口灰水,亦即系统中的灰水,下同)硬度在1300 mg/L左右,低于1500mg/L控制指标,但灰分中SiO2含量仍较高,达51.02%。由此可知,煤种Ⅳ、煤种Ⅴ使用期间灰水水质差,上升管与下降管夹层、气化炉黑水管线、澄清槽溢流堰结垢速度必然加快。

表2 气化原料煤灰成分分析数据%

2.1.2 应对措施

(1)加强原料煤煤质管控以及稳定掺混配比,避免原料煤煤质大幅波动。

(2)使用新煤种前须对其进行灰成分分析,尽量选用灰成分中SiO2含量低于45%的煤种;若采用配煤,则应考虑原料煤混配后的灰成分中的硅铝比[1]。

2.2 灰水水质方面

2.2.1 原因分析

气化炉上升管与下降管夹层结垢期间,灰水中悬浮物含量与硬度均较高,悬浮物含量>200 mg/L,硬度约1800mg/L,碱度约500mg/L,高碱度与高硬度的灰水在气化炉激冷室内极易结垢,造成气化炉工况异常。

2.2.2 应对措施

(1)加强灰水水质管理,尤其是悬浮物含量,通过絮凝剂选型与添加量调整将灰水中的悬浮物含量控制在60mg/L以下;投用备用澄清槽,双澄清槽的投用可增加黑水的沉降时间,对降低悬浮物含量有一定的作用;真空闪蒸凝液原设计进入灰水槽,改为进入澄清槽后,灰水中悬浮物含量降低约30mg/L,表明真空闪蒸系统的稳定运行对灰水中悬浮物含量的控制有较大的影响,故严格控制闪蒸系统的各项工艺指标也尤为重要。

(2)将灰水外送量(灰水外送至污水处理系统)由50m3/h增至80m3/h、灰水硬度控制在1500mg/L以下,低压灰水系统、激冷水管线、气化炉黑水管线、洗涤塔黑水管线结垢速率明显减缓。

(3)规范水的排放,严格控制其他水源进入灰水系统,例如循环水,以减少其他有害离子(如Cl-、SO2-4)进入灰水系统。

2.3 灰水分散剂方面

2.3.1 原因分析

分散剂主要对灰水中的离子起螯合作用,减缓结垢。选用合适的灰水分散剂对灰水系统及气化炉内结垢有明显的缓解作用,这就要求分散剂中有效成分与所使用煤种有较好的匹配性及耐温性;其次,灰水分散剂添加量的大小与添加位置对控制结垢也起着关键作用。

2.3.2 应对措施

目前灰水处理所用分散剂大多为无磷或低磷型,使用效果上微弱于含磷型。为提高分散剂的分散性能、减缓气化系统的结垢倾向,可使用含磷成分在2.5%左右的分散剂:分散剂的添加量,以控制添加后分散剂在循环灰水中的浓度为(100~130)×10-6为宜,可根据灰水硬度变化进行适当调整;分散剂的添加点一般为高、低压灰水泵入口,两处对应的添加比例为1∶3。

2.4 工艺操作方面

(1)因烧嘴压差偏低,运行期间在0.30~0.35MPa,雾化效果差,后将烧嘴中心氧比例由15%逐渐上调至20%后,烧嘴雾化效果得到增强,细灰产生量减少,上升管与下降管夹层结垢堵塞得到缓解。下一步拟借鉴业内经验对烧嘴进行优化改造,提高烧嘴压差至0.50MPa左右,以进一步增强其雾化效果。

(2)据气化原料煤煤质情况适当提高氧煤比(氧气与料浆的体积比),氧煤比由原来的485m3/m3提高至500m3/m3;气化炉炉温由1210℃提升至1250℃,使“玻璃球”状渣样占比增加,“玻璃球”状渣对细灰有一定的包裹作用,可间接减少细灰的产生,减缓气化炉上升管与下降管夹层结垢堵塞。

(3)气化炉激冷水流量控制在400~450 m3/h左右,激冷室液位控制在30% ~35%左右,以减少带灰量,同时增大气化炉排水量,由140m3/h增至180~200m3/h,细灰随黑水排放出去,以利减缓上升管与下降管夹层结垢堵塞。

(4)尽量避免气化炉长期处于低负荷运行状态,适当提高气化炉运行负荷(一般不低于设计负荷的70%),以利气化炉激冷室中气液两相流处于环隙流型状态,保证流动的稳定性和避免气体夹带液体[2],亦可增强工艺气对(气化炉上升管与下降管夹层处)垢层的剪切作用。

2.5 小 结

气化炉上升管与下降管夹层结垢堵塞属系统性问题,应从原料煤煤质、灰水水质、灰水分散剂及工艺操作等方面进行优化与管控。具体而言,气化原料煤方面,应尽量采用低灰分与灰成分比例合适的煤种,且稳定配煤(避免煤质大幅波动),及时掌握有关分析数据的变化情况,及时调整工艺操作条件;工艺操作方面,尽量加大气化炉排黑水量,加大系统水循环及灰水外送量,以便将原料煤及添加药剂(煤浆添加剂、灰水分散剂)带入的离子及时排出系统,并适当减少激冷水量以减少气化炉出口粗煤气带水量;灰水分散剂选用方面,应选择耐温性好、稳定性好、对特殊离子阻垢性能好的分散剂,并及时调整添加量。

3 结束语

经过上述四个方面的优化调整,逐渐规范化、标准化管理气化炉的运行,宁夏和宁气化炉上升管与下降管夹层结垢的问题得以解决,2020年6月以后3台气化炉分别达到80d以上的运行周期,扭转了气化炉运行“青黄不接”的情况,实现了计划倒炉,逐步向业内气化炉的运行周期靠拢。

随着气化炉运行周期的不断延长,新的问题又逐渐凸现出来,如气化炉激冷室液位计(运行周期)后期示数偏差增大、管道的冲刷腐蚀、工艺烧嘴的使用寿命较短等,仍需逐步攻关与突破,以利于保障气化装置的安、稳、长、满、优运行。