大中型重金属双动挤压机机械化系统设计

2021-12-24郭永安荆云海高朋昌董晓娟马炳川

郭永安,荆云海,高朋昌,董晓娟,马炳川

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.宝鸡钛业股份有限公司,陕西 宝鸡 721014)

0 前言

挤压机生产线一般包括挤压机主机、机械化系统、后部出料系统、感应加热炉等部分[1-4]。其中,挤压机机械化系统主要是通过自动化控制,完成锭坯润滑、装锭上料、制品锯切、压余模具分离及残料回收、挤压垫及清理垫循环、挤压筒清理等功能,用以实现自动化生产,提高生产效率,降低环境污染。高效率、低成本化也是未来挤压机技术发展方向[5-8]。可见,挤压机机械化系统的合理设计,对保证挤压生产线正常运行、提高生产效率具有重要意义。

1 重金属挤压工艺对机械化系统的要求

目前在用的挤压机大多为铝、铜挤压机,铝挤压温度相对较低,而在重金属挤压过程中,一般都是在高温下快速完成,其金属流动剧烈,变形量大,热量的传导和辐射剧烈,不仅挤压机主机要特别设计,其机械化系统也必须满足这种特殊的工艺要求。双动挤压机多用于挤压长轴类管型制品,坯料通常为加工好内孔的空心锭坯。一般是锭坯加热后先经过除磷,内外孔需要进行充分涂粉润滑,且不同于铝挤压后通过剪刀剪断压余,重金属挤压后制品切断一般通过锯切,锯切后压余和挤压垫通过压余分离装置分离,然后挤压垫通过溜槽循环利用。重金属挤压不仅要能够适应高温快速动作的需要,还要有高的可靠性和准确性、可重复性,要求设备强度高、刚性高、运动平稳性好。

大中型重金属双动挤压机机械化系统的设计,依据重金属挤压工艺的实际需要,能够完成锭坯出加热炉后,实现全自动上料、锭坯内孔和外表面润滑、制品锯切、残料回收及模具自动定位、循环利用等功能。随着自动化和智能化水平的不断提高,未来将对机械化系统的设计提出新的要求。

2 系统组成

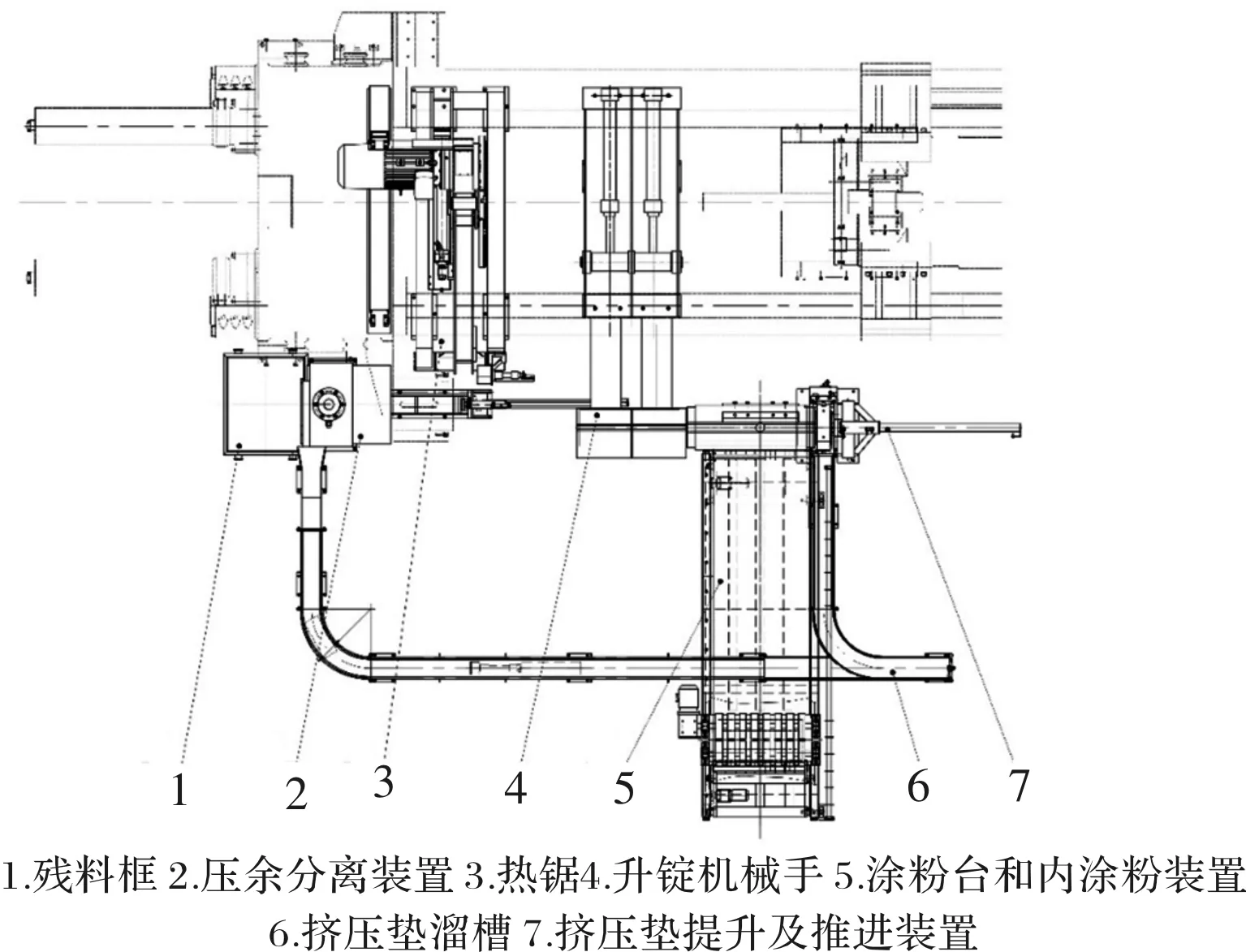

大中型重金属挤压机机械化系统主要包括:残料框1、压余分离装置2、热锯3、升锭机械手4、涂粉台和内孔涂粉装置5、挤压垫溜槽6、挤压垫提升及推进装置7等,并设有独立的液压和电气控制装置,图1为该机械化系统平面布置图。

图1 大中型重金属挤压机机械化系统平面布置图

3 系统功能及结构特点

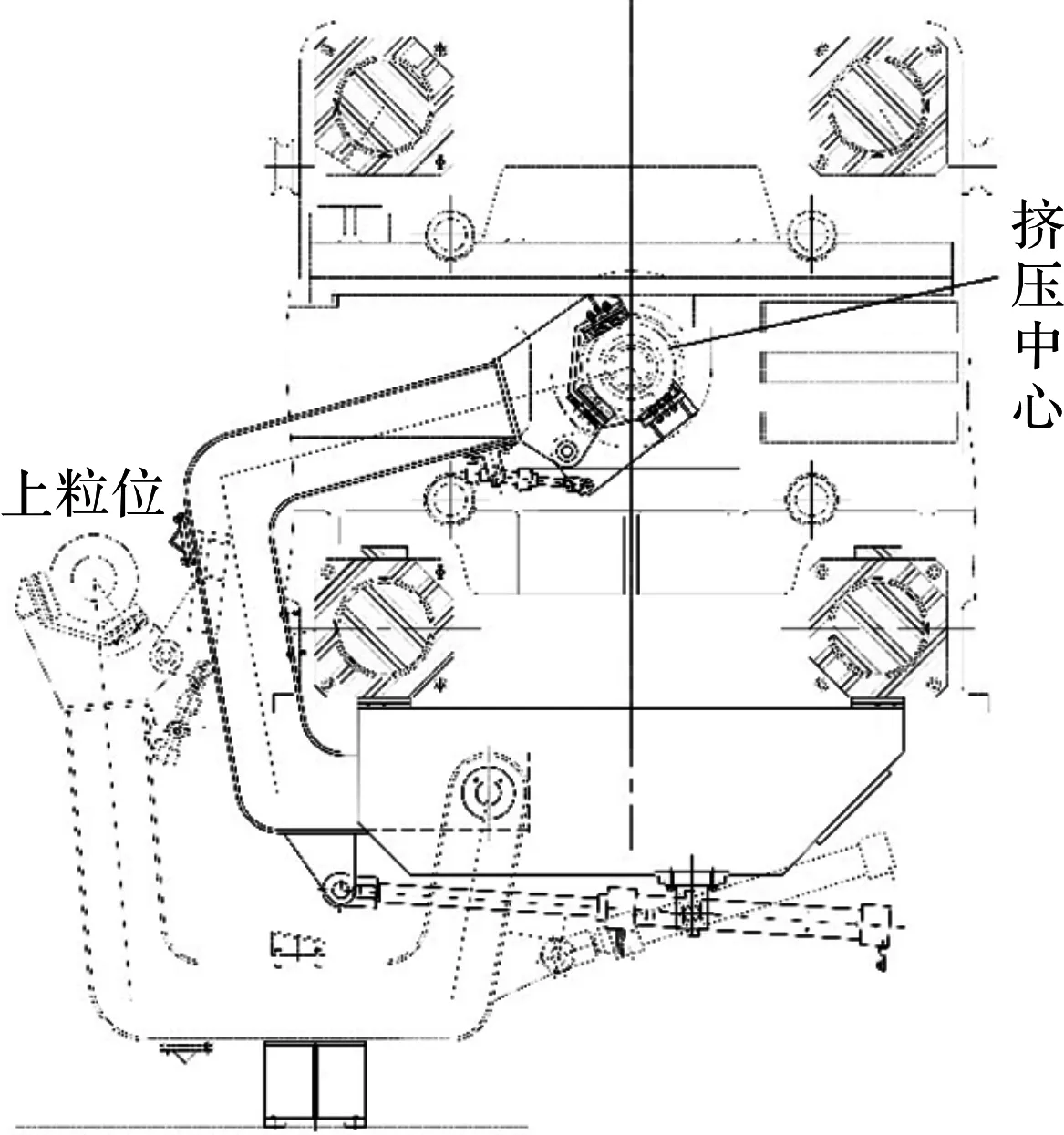

(1)升锭机械手(图2)。对于重金属挤压,需要在尽量短的时间内将锭坯送入挤压中心,采用升锭机械手能够快速上料,避免锭坯温度降低过多影响挤压。升锭机械手将挤压垫及加热好的锭坯通过钳口夹紧,送到挤压机中心位置,由两段机械手组成,安装固定在主机的下压套上。每台机械手均具有夹紧和摆动动作,分别由各自的油缸驱动。两台机械手可以同步运动或单独动作,以满足挤压工艺的要求。机械手的动作由比例阀控制,以实现平稳快速运动、准确定位。针对不同尺寸的锭坯设计了可以快速更换的夹具,当工艺需要的锭坯直径变化后,可以直接更换钳口的夹具以满足生产需要。

图2 升锭机械手

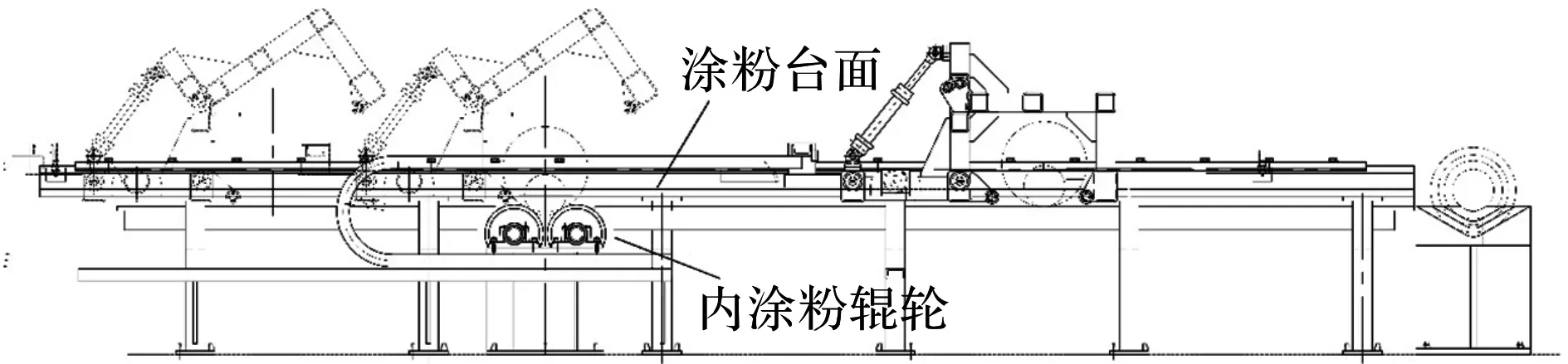

(2)内涂粉装置。重金属挤压由于挤压温度相对铝、铜等更高,且本身在高温高压下易与穿孔针和挤压筒黏连,不通过润滑无法实现挤压变形,因此需要设计锭坯涂粉润滑装置,润滑剂一般采用玻璃粉和粘结剂等制成的粉料。内涂粉装置用于对锭坯内孔涂玻璃粉料润滑,由内涂粉台架和锭坯旋转机构组成。锭坯旋转机构由减速电机、一组并列主动旋转辊轮和被动旋转辊轮组成,主动辊轮由减速电机带动,被动辊轮和锭坯被带动旋转,并使预先或在旋转过程中置于内孔的玻璃粉均匀粘结在锭坯内孔中。

(3)涂粉台(图3)。对于重金属挤压,锭坯外表面必须加润滑剂来减小锭坯与挤压筒和模具间的摩擦力,所设计涂粉台主要包括:涂粉台架、推料小车、双侧齿条机构。锭坯完成内涂粉后,推料小车推动锭坯在涂粉台架的水平涂粉板上连续滚动,使涂粉板上预先铺好的玻璃粉均匀熔融粘结在锭坯外表面。涂粉板有效长度适于锭坯外表面能充分涂粉润滑,两侧带有挡板,防止锭坯跑偏和粉料散落。涂粉台能够对不同规格锭坯实现外表面润滑,并最终将锭坯送至上料工位。推料小车由变频电机驱动,通过两侧齿轮齿条啮合传动,其结构设计能够保证锭坯往返运动,并且运动速度位置可控。

图3 涂粉台

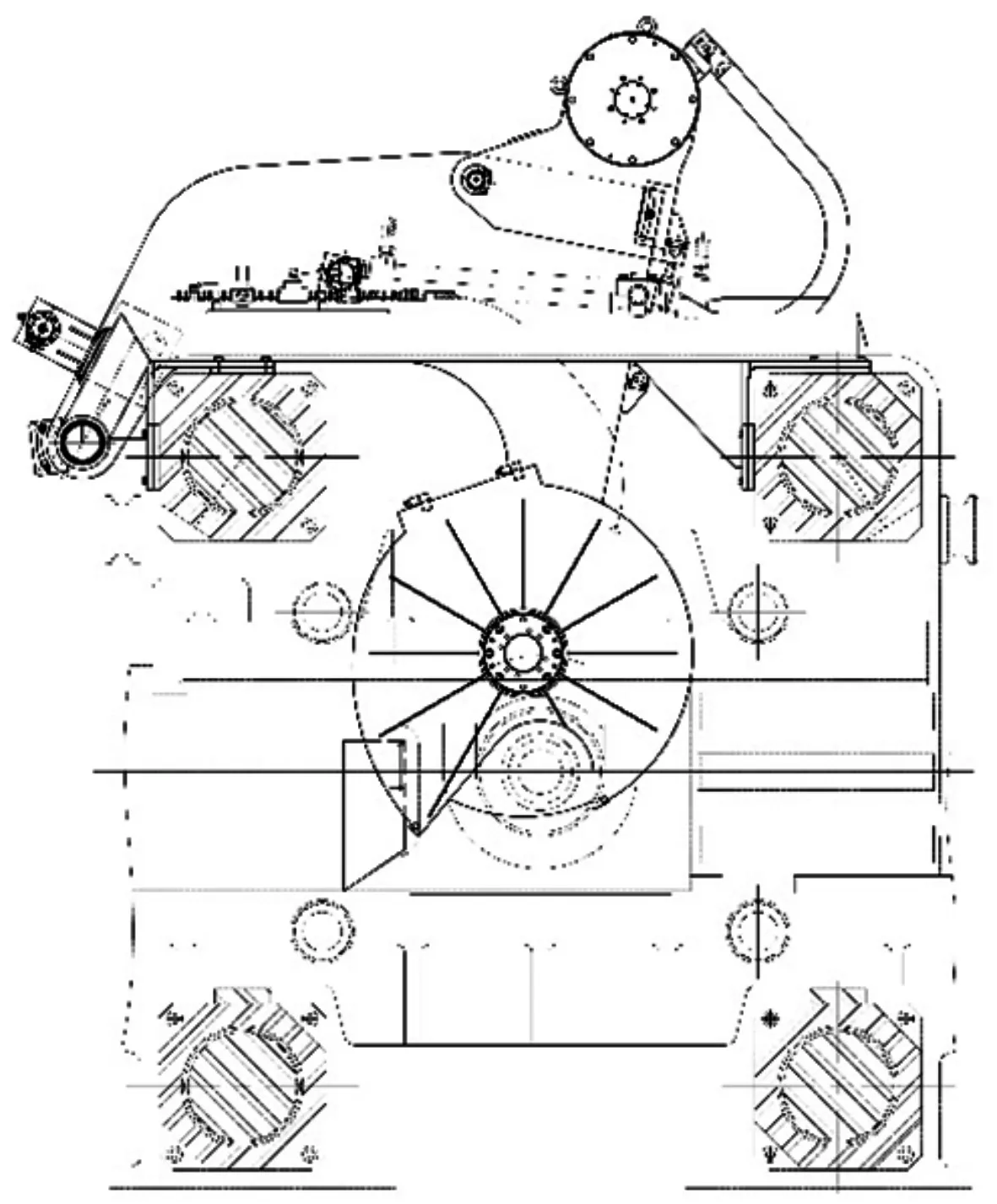

(4)热锯(图4)。通过锯片旋转和送进,将挤压完的制品与压余分离。一般铝制品分离采用轴剪等方式,铜制品分离可以锯切,但线速度一般<50 m/s,而重金属在热态下锯切极易粘锯,因此锯切设计线速度在100~200 m/s。在固定机架上设计了电磁阀组件,用于控制冷却水对锯切后的锯片进行冷却,延长锯片使用寿命。在锯罩下方设置锯屑收集盒,用于收集飞溅出的碎屑。热锯的摆入动作由油缸驱动摆臂,带动锯片到达制品锯切工位,采用比例阀控制,使速度可调、动作平稳。锯切动作由电机带动皮带旋转,转速可调。当锯片提升到非锯切位置时,为防止因泄漏或误动作使锯片下移而引起事故,设有安全锁紧装置,由油缸驱动插销使摆臂固定于上极限位。分体式锯罩设计能够在保护锯片的同时保证锯片易于拆卸,更换。

图4 热锯

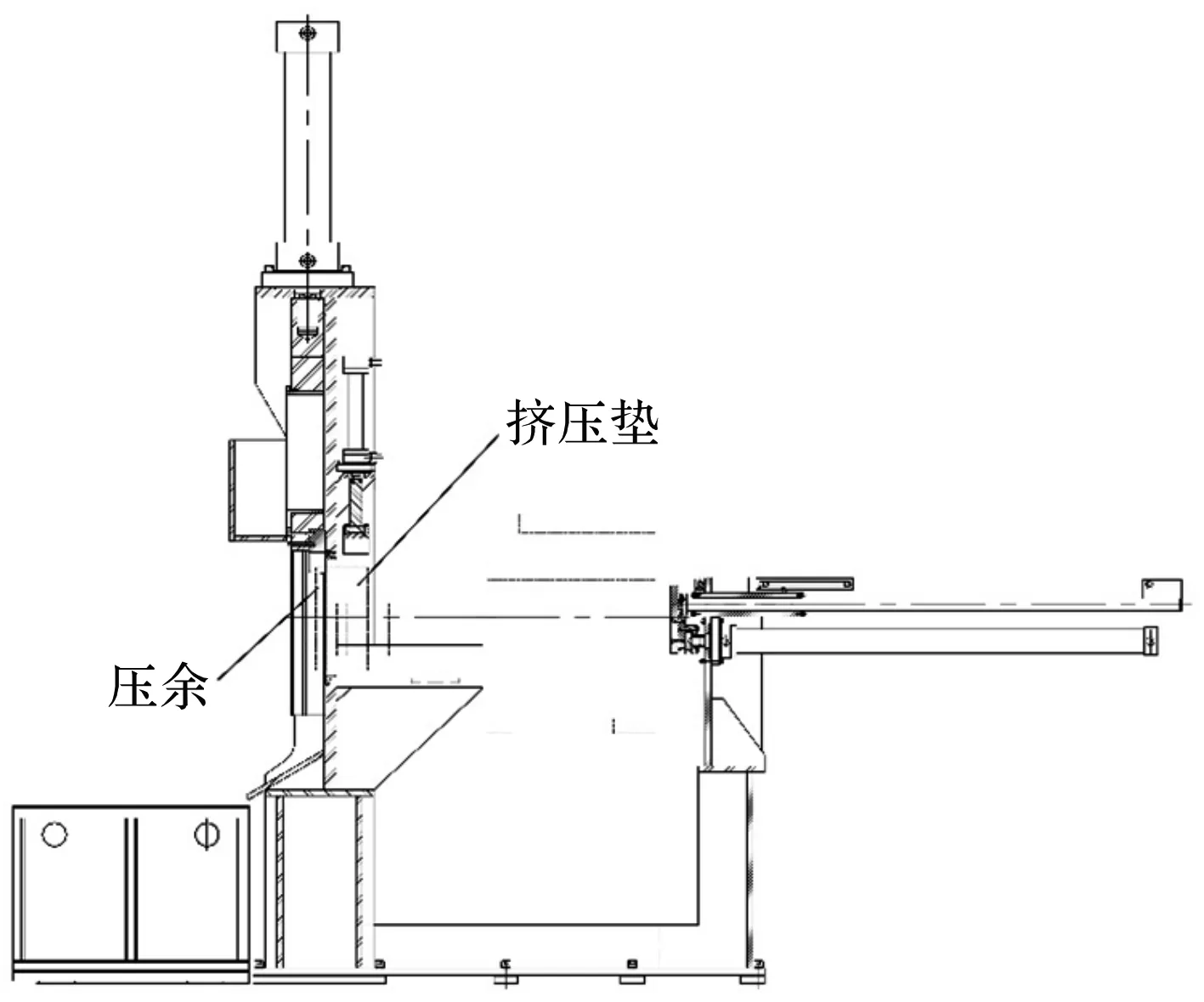

(5)压余分离装置(图5)。压余分离主要具有压余顶出及挤压垫分离两个动作,每个动作均由各自的油缸驱动。通过比例阀控制的顶出装置将压余筒中的压余和挤压垫顶入分离装置中,然后分离剪通过剪切使挤压垫与压余分离。在剪切时,通过压垫机构来固定挤压垫和压余的位置,挤压垫掉入垫溜槽循环,压余进入残料箱。在完成压余与挤压垫分离的同时,又保证了挤压垫的循环使用,压缩了非挤压时间。对于大中型挤压机生产线,挤压垫和压余重量较重,若采用人工则需要2~3名工人共同操作,常见的压余分离装置结构繁琐,该压余分离装置结构简单,分离过程为全自动,无需人工辅助,能够有效减少人工,提高生产效率。

图5 压余分离装置

(6)挤压垫溜槽。将与压余分离后的挤压垫经冷却润滑,送到挤压垫提升与推进装置中,配合提升推进装置从而实现挤压垫的自动定位、接收、循环输送使用,无需人工搬运。在挤压生产过程中,既可以对前一次的挤压垫进行检查、修复和润滑,又能够使挤压垫得到冷却,提高模具寿命和产品质量[9-10,11]。设有挡垫机构及两组碟簧吸收冲击载荷,避免挤压垫速度过快冲击脱出轨道。溜槽要适应系统中的多个挤压垫循环使用,同时保证挤压垫的安全性和唯一性,不致产生误动作。

(7)挤压垫提升及推进装置。挤压垫提升与推进装置由提升装置和推进装置组成,提升和推进分别由两个油缸驱动。用于将从挤压垫溜槽运来的挤压垫提升到升锭机械手接料中心位置,并通过推进装置将挤压垫推进到升锭机械手钳口中。

3 液压控制系统

对于大中型重金属挤压机液压系统,要同时兼顾大流量和精确控制的需求,因此采用了泵直传和蓄能器联合控制系统。系统工作压力20 MPa,采用比例变量泵作为动力油源,设若干阀站,采用滑阀组合集成,通过比例阀、比例泵和电磁阀控制,实现机械化系统各部件动作。辅助阀站布置在油箱上顶面,各阀块均带有永久标识,以方便维护[12-13]。

(1)通过比例变量泵容积调速,满足不同工艺需求。针对位置精度有较高要求的升锭机械手、热锯和压余分离装置,采用比例阀电液控制调节阀口,实现各部件主要动作慢速启动,快速运行,慢速靠近,精准定位。

(2)设有冷却循环系统对液压油过滤,以保证介质清洁度。因系统流量大、控制阀数量多回油难以集中的特点,选择旁路冷却循环系统,即液压油通过低压泵输送经过滤器、冷却器后回油箱吸油区。在该系统工作压力下主要考虑油的温度影响,一般控制在19~55℃,根据环境和实际温度变化对液压油加热或冷却[14-15]。

4 电气控制

电气控制系统根据生产工艺要求对设备进行整线控制,具有良好的人机界面、方便对工艺参数和控制参数进行设定、具有监控和故障诊断、对关键部件速度位置自动控制等功能[16]。

(1)控制系统采用MPI网使工业控制计算机IPC和可编程控制器PLC互联通讯[17]。主机 PLC采用德国西门子PLC S7-1500系列。

其中,Profinet工业控制计算机IPC主要完成挤压工作制度及工艺制度显示及工艺过程记录和存储、挤压参数设定、机组主要技术参数工作状态模拟图、故障报警与设备维护显示界面、生产管理等多层界面以满足甲方生产需求,并预留与 MES(用户方生产管理软件)系统对接接口。

可编程控制器PLC控制挤压机机械化部分的各种动作,包括:升锭机械手、热锯、压余分离装置、挤压垫提升推进装置、挤压垫循环输送、液压系统泵的启动停止等。机械手上料、热锯进入锯切中心、压余分离装置压余拉出油缸运动速度均按PLC设定阀口开度进行速度控制,并通过设定不同速度段来缩短挤压周期,提高生产效率。操作台内设置有PLC分布站,通过ProfiBus-DP与可编程控制器PLC相连,由可编程控制器PLC进行远程控制,可以减少柜、台联线,提高系统的可靠性[18-20]。

(2)热锯、推锭缸和升锭机械手行程均采用无触点开关检测,由PLC采集位置信号,其极限位置设有机械安全极限保护,有效保证了设备使用和操作过程的安全、可靠。

5 结论

(1)本文提出的重金属双动挤压机机械化系统结构设计紧凑,能够使锭坯从出加热炉到上料实现自动控制,强度刚度高、定位准确、重复性好,并成功在63 MN重金属挤压生产线上使用。

(2)机械化系统自动化程度高,各部件之间配合紧密,动作衔接迅速,可以防止锭坯在运输过程温度过多降低造成闷车、制品质量下降等不利影响。工模具更换快捷方便,生产效率高。

(3)对上料机械手、压余分离装置、锯切装置采用比例阀及比例泵控制,实现慢速启动、平稳快速运动、慢速靠近停止、快速回程,使运动过程冲击小,定位准确,并且有效压缩了非挤压时间。

(4)液压及电气控制系统能够对机械化生产线系统进行有效可靠的控制,并通过实时监控显示对各部件的故障报警,便于及时对设备进行维护。