万能轧机力学特性研究及结构优化设计

2019-05-15李博宇

李博宇

(中冶华天工程技术有限公司,江苏南京 210004)

0 引言

万能轧机是一种由一对水平辊和一对立辊组成的型材轧机,轧制H形钢时,孔形由布置在同一铅垂面的上、下水平辊和左、右立辊组成。4个轧辊可以在2个方向上加工所要求的H形钢断面尺寸,实现水平和垂直方向的同时轧制[1]。

H形钢万能轧机实现轧制功能的关键部件是水平辊装配和立辊装配,二者的整体强度和整体刚度直接影响产品质量。某钢厂小H形钢生产线万能轧机趋于老化,且因生产条件及产品要求的改变,万能轧机的实测轧制力较原始设计值有大幅提高,因此,在轧制过程中出现的水平辊及立辊弹跳过大、立辊拉杆断裂、导卫梁拉断等现象,严重影响了正常生产。另外,该万能轧机的轧辊必须利旧处理,生产现场的行车起吊重量和轧机外形最大尺寸也有相应限制。对此,决定采用理论计算与有限元分析相结合的方法,对原有轧机进行改造及优化设计。

1 水平辊和立辊力学模型的建立

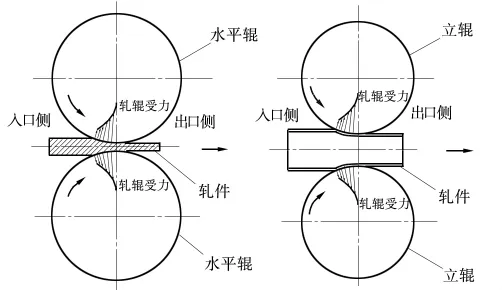

万能轧机轧制过程中,轧辊需要克服轧件的变形抗力,所以在轧辊上产生了轧制力[2]。该轧制力分布于轧件包络轧辊的弧面上,方向沿接触面的法向,且为非均布面载荷,力学模型见图1。其中,水平辊力学模型为垂直水平轴线方向剖切视角,立辊力学模型为垂直立辊轴线方向俯视视角。

图1 水平辊和立辊力学模型

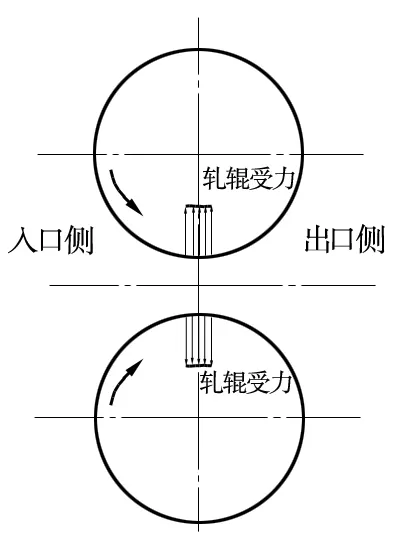

由图1可知,万能轧机轧辊上的等效轧制力并不垂直或水平分布。而万能轧机的水平辊轧制力和立辊轧制力的测量,均是通过水平辊或立辊的轴承座测得,即实测轧制力为等效轧制力的一部分。进一步分析可知,实测轧制力为等效轧制力的主要分量。对力学模型进行简化,将轧制力按均布面载荷考虑,力学模型见图2。考虑水平辊和立辊受力状态的简化具有一致性,图2只用一个模型替代。

图2 水平辊和立辊简化力学模型

由图2可知,配对轧辊的轧制力均指向各自的转动中心,故万能轧机轧制过程中,水平轧辊和立轧辊的受力状态均可按纯弯曲考虑[3]。

2 水平辊和立辊装配几何模型的初步改进

针对某钢厂小H形钢万能轧机在现场使用中出现的问题,改造从加强结构强度及刚度入手,同时结合该型号万能轧机水平辊和立辊轧制力原始设计值及现场检测值。轧机原始设计主要参数及轧制力值见表1。

表1 万能轧机原始设计主要参数

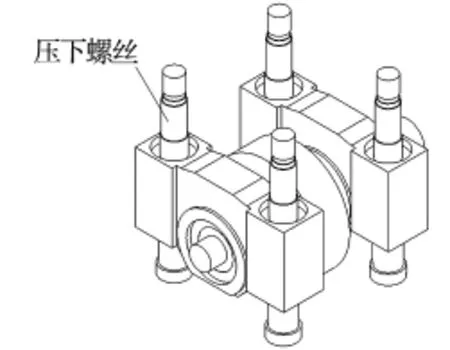

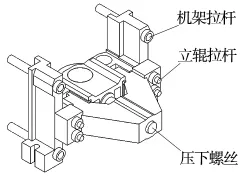

该轧机出现轧辊弹跳过大、立辊拉杆断裂、导卫梁拉断等现象后,专业测量机构对轧机的水平辊和立辊轧制力进行了检测。测量值分别为:水平辊轧制力最大值8000 kN,立辊轧制力最大值3000 kN。与表1对比可发现,现场测量的轧制力远大于原始设计值,因此,必须加强相应结构。水平辊装配主要增大压下螺丝(拉杆)的几何尺寸,螺丝规格由TR165×10增大到TR195×10。立辊装配考虑增加拉杆数量,即将单侧2根增加为单侧4根。但受空间及重量限制,初步将原2根Φ100 mm拉杆改为4根Φ80 mm拉杆。同时,根据立辊装配的应力线传递路径可知,原始结构设计中,轧制力传递给导卫梁。为改善导卫梁的受力条件,将导卫梁与机架的连接拉杆延长至贯通导卫梁,这样,轧制力最终将由机架拉杆和机架承担,避免导卫梁被拉断,初步拟定导卫梁拉杆直径80 mm。综合考虑水平辊的利旧、现场行车的起吊重量限制以及轧机最大外形几何尺寸的限制,水平辊和立辊的初步改进数据见表2。

表2 万能轧机初步改进设计主要参数

表2仅列出了方便表达的几项主要参数,对于水平辊轴承座、机架、立辊机架等部件在几何模型中亦做加强处理。根据表2参数、结构对称性和相应的简化方案,建立水平辊装配和立辊装配几何模型(图3、图4),模型仅取原结构的1/2,用于有限元分析。

3 有限元分析与进一步优化

将万能轧机水平辊和立辊装配的简化模型导入有限元分析软件中,进行力学参数设置、接触及连接关系的简化、分析步设置、网格划分和边界条件的设置等,最后提交求解器进行计算。

图3 水平辊装配几何模型

图4 立辊装配几何模型

在几何模型简化中,因滚动轴承不容易处理,将其简化为滑动轴承,内圈与轴之间的连接用绑定约束模拟,外圈与轴承座之间的连接用接触属性定义。

在有限元模型建立过程中,有2点需要特别注意:①接触及连接关系的简化。主要用绑定约束和接触对模拟连接和接触,其中压下螺丝和压下螺母的连接使用绑定约束,并且忽略螺纹,因为螺纹处应力及变形不是模拟的重点。②边界条件的简化原则。水平辊装配边界条件的简化相对简单,立辊装配中立辊拉杆和机架拉杆必须考虑螺栓预紧力,在有限元软件中应用螺栓载荷的方法模拟预紧力[4]。另外,在预紧力施加的分析步中,需要在机架与导卫梁的接触面上添加位移约束,在外载荷完全施加的分析步中解除该位移约束。

3.1 水平辊装配的有限元分析

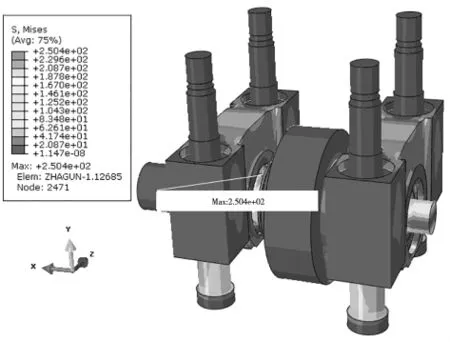

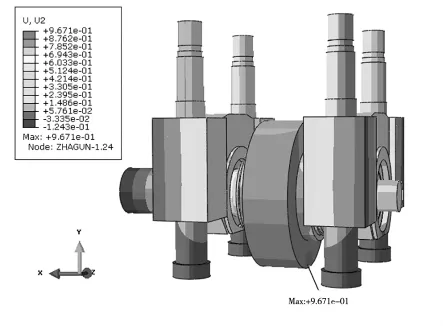

水平辊装配的应力和变形计算结果见图5、图6。水平辊装配最大应力为250.4 MPa,在水平辊辊颈上;最大变形为0.967 mm,在水平辊上。水平辊最大变形和结构中最大应力均满足厂家要求,因此,水平辊装配不需要进一步优化。

图5 水平辊装配应力

图6 水平辊装配位移

3.2 立辊装配的有限元分析

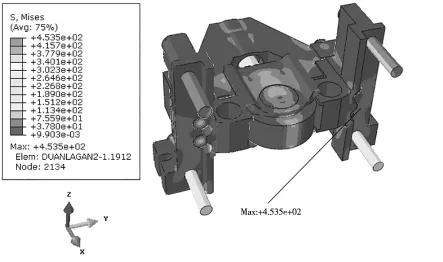

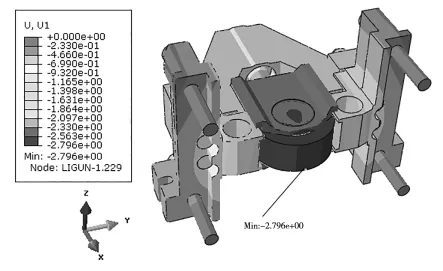

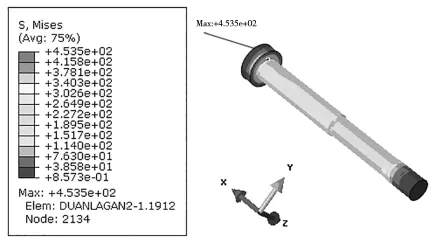

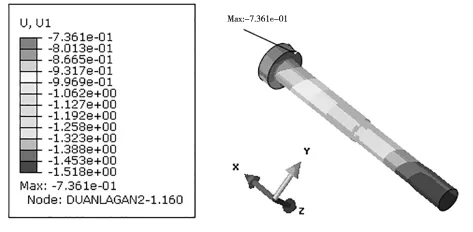

立辊装配的应力和变形计算结果见图7、图8。立辊装配最大应力为453.5 MPa,在立辊拉杆上;最大变形为2.796 mm,在立辊上。立辊最大变形和结构中最大应力均不满足厂家要求,因此,立辊装配需要进一步优化。

3.3 立辊装配的进一步优化及分析验证

将立辊拉杆在立辊装配分析图中单独显示,如图9、图10所示。立辊拉杆最大应力为453.5 MPa,最大变形为1.518 mm。因此,需要从改变立辊拉杆结构形式和增大立辊拉杆直径两方面入手,对其进行优化设计。立辊拉杆原结构和优化结构见图11、图12。

图7 立辊装配应力

图8 立辊装配位移

图9 立辊拉杆应力

图10 立辊拉杆位移

图11 立辊拉杆原结构

图12 立辊拉杆优化结构

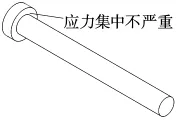

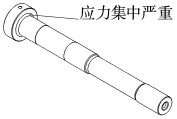

立辊拉杆原结构为“螺栓式”,即拉杆的一端为拉杆帽,另一端在装配时用液压螺母锁紧。立辊拉杆优化结构为“双头螺柱式”。即拉杆的一端为螺母和拉杆通过螺纹连接,另一端在装配时用液压螺母锁紧。立辊拉杆原结构在拉杆帽与拉杆过度处增加了退刀圆角,加大了应力集中现象;优化结构是螺母直接与拉杆通过螺纹连接,不存在退刀圆角,大大降低应力集中程度。另外,立辊拉杆直径由80 mm增大到90 mm,导卫梁拉杆直径由80 mm增大到90 mm。

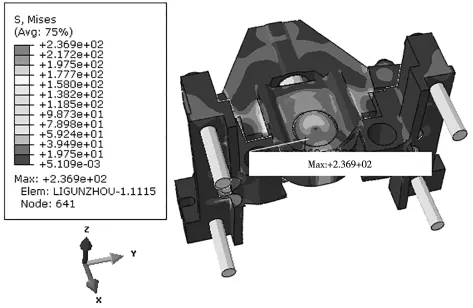

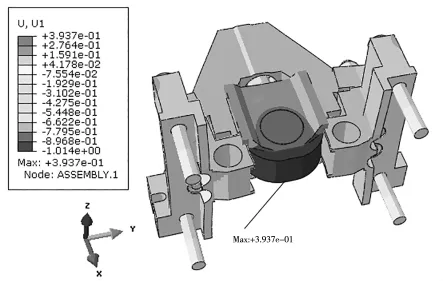

将优化后的立辊装配几何模型导入有限元分析软件验证分析。立辊装配的应力和变形计算结果见图13、图14。由图示可知,立辊装配最大应力236.9 MPa,在立辊芯轴上;最大变形1.014 mm,在立辊上。立辊最大变形和结构中最大应力均满足厂家要求,优化结果可以接受。

图13 立辊装配优化应力

图14 立辊装配优化位移

上述分析均根据对称原则,选择装配体的1/2进行分析,故水平辊装配和立辊装配中轧辊的变形均为单侧变形,计算整体变形时,在此数据基础上翻倍即可。

4 结论

(1)根据型钢生产现场出现的问题,结合改造设计的局限,分析并建立万能轧机水平辊和立辊的力学模型。

(2)应用有限元软件对水平辊装配和立辊装配进行装配体仿真分析,计算得到H形钢万能轧机水平辊和立辊分别在8000 kN和3000 kN轧制力下的应力和位移,并对应力集中构件进行改进设计。

(3)提出万能轧机水平辊装配和立辊装配有限元模拟时,接触及连接关系的处理方法以及边界条件的简化原则。

(4)验证了优化结构的合理性和可靠性。