铝电解危险废弃物的绿色回收研究

2021-12-24曾卓

曾 卓

(甘肃东兴铝业有限公司,甘肃 嘉峪关 735100)

铝电解废阴极炭块是铝电解槽拆卸过程中产生的固体废物,含有大量的氟化物和氰化物。废物阴极炭块中的大量氟化物、氰化物等有毒物质将通过风、日、雨逐渐转移到大气、土壤和地下水中,严重影响动植物和人类的健康和生存。目前,大型预焙电解槽的设计寿命为5~6年,单个300kA电流电解槽损坏检修产生的废阴极炭块排放量为40~50t[1]。

处理废旧阴极炭块的方法有多种,比如一些具有代表性的“水浸-浮选-酸浸”技术、湿式“氧化-酸浸”技术、氧气分离-连续超高温技术。中电投宁夏青铜峡能源铝业集团采用浮选法(生产规模为 4000t/ a)实现废阴极碳素材料无害化处理并回收其中有价资源;石忠宁、李伟及刘志东、谢刚等人采用化学浸渍法分解废阴极中有害的氟化物,分离回收有用的碳、氧化铝、冰晶石、氟化钠等物质。但由于氟、氢和碳具有较强的化学活性和较高的高温活性,设备性能要求较高,对工艺细节要求严格。因此上述这些废旧阴极的处理技术在国内外均无法真正实现全面推广。

1 铝电解危险废弃物的组成和绿色回收研究

1.1 铝电解危险废弃物的组成分析

铝电解废阴极炭块主要含有F、Al、Na、C、CA、K、Li、Si、N等元素。主要包括碳、氟化钠、冰晶石、氟化钙、氧化铝、霞石、金属硅和冰晶石的过渡材料。材料成分相对复杂。相关研究表明,废阳极碳粒,主要来源于铝电解过程中不参与电解、吸收电解液的阳极碳粒,以及新电解槽使用焦粒焙烧产生的焦粒碳渣[2]。

废阴极炭块主要对水和土壤产生极大危害。废阴极炭块中氟含量高,且大部分以氟化钠的形式存在。来自废阴极炭块中的氟化物和氰化物溶于水极易形成高氟水和高氟土,危害动植物的生长和生存。

1.2 铝电解危险废弃物的绿色回收措施

从目前的研究和应用情况来看,废阴极炭块的处理可分为湿法和火法两条技术路线。湿法工艺可分为浮选法、化学法和浮选-化学联合法。火法工艺包括高温挥发性氟化物和碳素材料的制备,钢材、水泥熟料和火力发电的协调处理和利用,以及水泥原料在回转窑中的煅烧。

首先是电解铝固体废弃物综合回收技术。通过对碳质材料和电解液浮选过程分离和回收,电解液和碳化硅粉末通过物理和化学方法相结合的方法回收。

其次是废阴极高温处理技术。将废阴极经粉碎、筛分至一定粒径后加入电炉。废阴极中的碳被转化成石墨材料。冷却后,它们被收集成电解液粉末,氰化物被氧化并分解成二氧化氮和二氧化碳。

第三超声波常压酸碱两步浸出工艺。首先将废阴极粉碎并球磨至-74μm。然后通过碱浸、次氯酸钠氧化和浮选分离电解液和碳粉。通过酸浸、超声波作用和水洗得到碳粉,通过中和、蒸发和电解液结晶得到硫酸钠产品。此种工艺目前扩建后的试车线正在规划和建设中。

第四燃煤锅炉和水泥窑的协同处置技术。它使用电解铝废阴极炭块中50%以上的碳。通过加入一定量的钙,废阴极中的氟化物可以转化为低溶解度的氟化钙,氰化物在高温下可以完全氧化分解。

由于不同的工艺条件、运行水平和管理的差异必然导致铝电解槽产生的废电池衬里(包括废碳电极)成分的差异。然而,铝电解工业产生的固体危险废物中所含的碳体是具有回收价值的二次资源。只要通过适当的工艺进行有效处理,就能实现变废为宝的目标。

2 实验

2.1 实验用材料

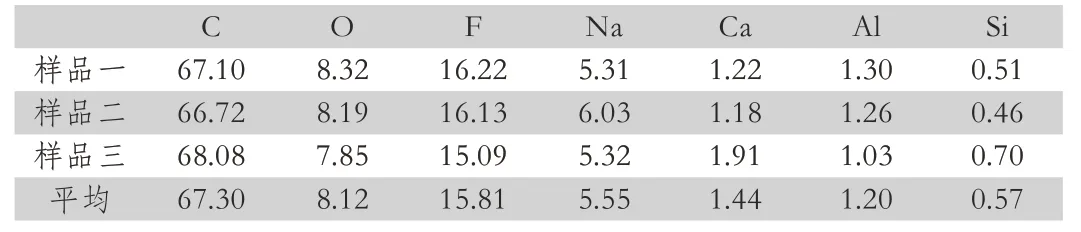

本实验用废阴极来自于国内某铝厂电解车间大修槽,现场取样的大修槽槽龄在 2000d 左右,所用阴极为该厂自产阴极。带回实验室后的废阴极经破碎、球磨、烘干后,采用 X- 射线荧光光谱仪进行成分分析,结果如表 1所示。从表 1可以看出,废阴极中除含有大量的 C 外,还含有大量的 O、F、Na、Ca 、Al、Si 等元素。

表1 废阴极的化学元素分析

2.2 实验流程

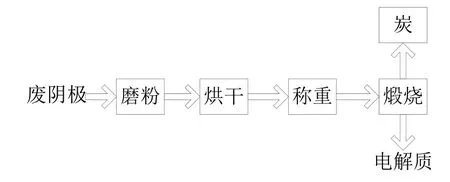

实验开始前,先将准备好的废阴极进行破碎处理,然后在马弗炉内110℃烘干6h,室温下称重300g,精确到0.1g,流程见图1所示。该技术的突出优点是有针对性的对废阴极炭块和废耐火保温材料进行高效率的回收再利用,而且成效显著。

图1 废阴极回收处理工艺流程

2.3 组织性能分析

废阴极的物相组成采用x- 衍射仪进行分析,发现废阴极炭块属于低硫低挥发物质,其中35%的元素C以石墨烯形式存在,29%以石墨形式存在。微观形貌分析在扫描电子显微镜上进行,微区化学成分半定量分析在能谱仪上进行,碳块的主要有害物质为可溶性氟,氰化物含量很低,样块状品。

2.4 试验结果与讨论

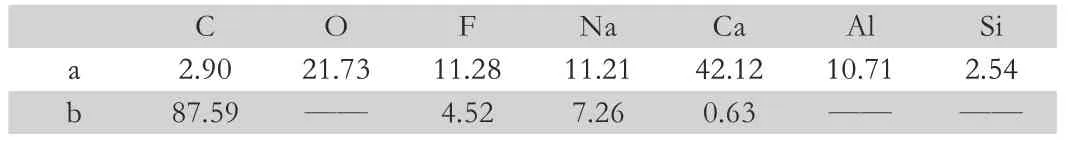

(1)试验结果。利用电子扫描显微镜(SEM)研究了废阴极的微观形貌。废阴极表面不平,内有很多不同大小的孔洞及烧结层,这些孔洞和烧结层是阴极在成型和焙烧生产过程形成的,属阴极的特征结构。但电解液颗粒嵌入局部碳块的裂纹和孔洞中,与碳块有明显的接触。这些电解质颗粒(晶包)沿着炭块缺陷处连续生产,局部处出现大面积的电解质融层,这是因为铝电解生产过程中阴极直接与高于 950℃并具有腐蚀性的电解质以及铝液接触,致使电解质会朝阴极缺陷处深入其中。EDS分析表明,废阴极不仅含有大量的C,而且还含有大量的F、O、CA、Na、Si等元素。能量谱被归一化。结果如表2所示。废阴极主要由两部分组成,即炭和电解质。

表2 废阴极的能谱分析结果

用X射线衍射研究了废阴极的物相组成。通过分析,发现废阴极的主要成分为C、NaF、Na3AlF6和CaF2,其中Na3AlF6和NaF是铝电解过程中的电解液成分。从样品分析来看,废阴极可分为两部分:碳和电解液,其中电解液约占25%,这两种组分都具有回收利用的价值。

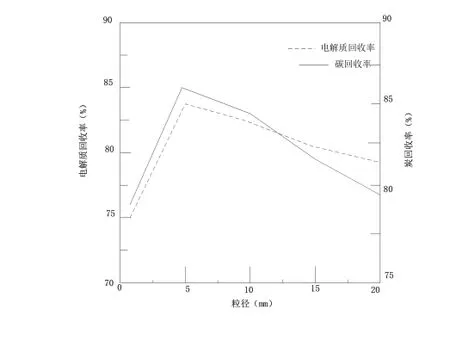

(2)粒径对煅烧回收率的影响。采用单一变量原则,反应温度为 1100℃、反应时间为 2.5h 的前提下,变化废阴极炭块的破碎粒径,使其分别为0.1mm~0.5mm、0.5mm~1mm、1mm~5mm、5mm~10mm、10mm~ 15mm、15mm~20mm,试验结果见图 3。

图2 不同粒径下的实验数据

从图3可以看出,随着强度的增加电解质和碳的回收率先升高后降低。当粒径为5mm左右时,回收效果最好,因为在真空煅烧过程中,粒度对分离效果影响很大。粒径越小,反应越容易,但不利于电解液的挥发,如下图5mm所示,电解液的回收率低于碳的回收率。粒度越大,在碳块内层发生反应的可能性越小。因此,碳和电解质的回收率降低。因此,根据实验结果,最佳破碎粒度为1mm~5mm。

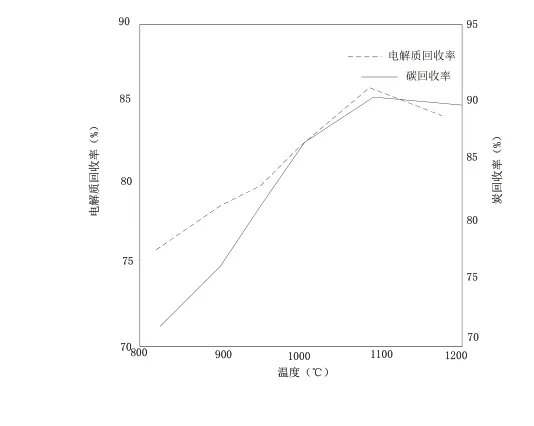

图3 不同煅烧温度下的实验数据

(3)煅烧温度对回收率的影响。固定原料粒径为1mm~5mm,反应时间为2.5h,调节煅烧温度,将其设定为900℃、950℃、1000℃、1100℃、1200℃,结果如图4所示。从图中可以看出,随着煅烧温度的增加,电解质和炭的回收率都有所增加,当煅烧温度在1100℃时,两物质的回收率均最高,但温度超过1100℃,回收率变化不明显,这是因为在1100℃左右已可充分进行电解质和炭的分离,超过该温度,其质量不再增加,所以选择1100℃为本实验的最佳煅烧温度。

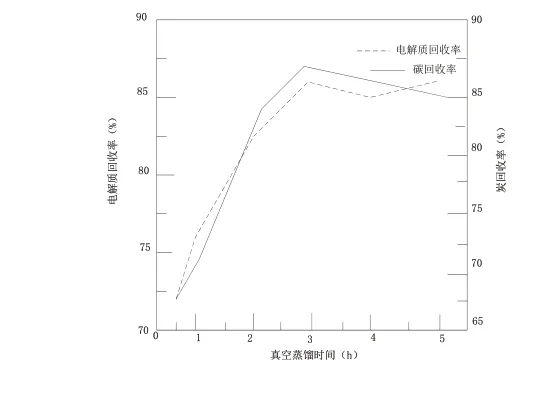

(4)煅烧时间对回收率的影响。固定原料粒度为1mm~5mm,煅烧温度设定为1100℃。研究了煅烧时间对回收率的影响,如图5所示。从图5可以看出,在反应2h内,随着煅烧时间的延长,反应产物的回收率增加幅度较大,在2h~3h时间段内,反应产物的回收率增幅较小。反应4h后,两种产物的回收率增幅最低,反应时间继续延长。

图5 不同煅烧时间下的实验数据

综上,确定了真空煅烧实验的最佳工艺条件,即原料粒度1mm~6mm,煅烧温度1150℃,煅烧时间3H。

(5)回收产物SEM分析。在最佳工艺条件下,对回收产物的碳块进行了扫描电镜分析。煅烧后的废阴极表面为灰白色,表面散布白色颗粒。放大4000倍,可以看到密集的蜂窝状网络结构。这种结构不同于处理前阴极表面不同凹凸的板材结构。显然,这种结果是在高温烧结下形成的。剥去表面层上的灰白色材料后,可以看到黑碳。继续观察该区域,发现该层为折页状结构,局部会有细长孔洞,这是高温下电解液挥发的通道。

(6)验证结论。在铝电解中,采用煅烧法可以实现废阴极中电解液和碳的有效分离。通过单因素实验确定了煅烧时间为3H。在最佳煅烧条件下,电解液和碳的回收率均在85%以上。SEM形貌显示,煅烧后的阴极炭块呈致密的蜂窝状网络结构,表面稍呈灰色。综合情况分析,通过这种处理措施,可以实现铝电解危险废弃物的无害化处理,达到绿色回收的目的。

3 结语

近年来,我国在发展废阴极无害化处理和资源化利用技术过程中取得了巨大的成就,希望该研究能够为铝电解危险废弃物的绿色回收提供理论依据,对促进产业化技术发挥积极作用。