天然气制甲醇装置饱和塔汽提效率低问题分析与解决

2021-12-23何锋

何 锋

(中海石油建滔化工有限公司,海南东方 572600)

1 饱和塔系统简况

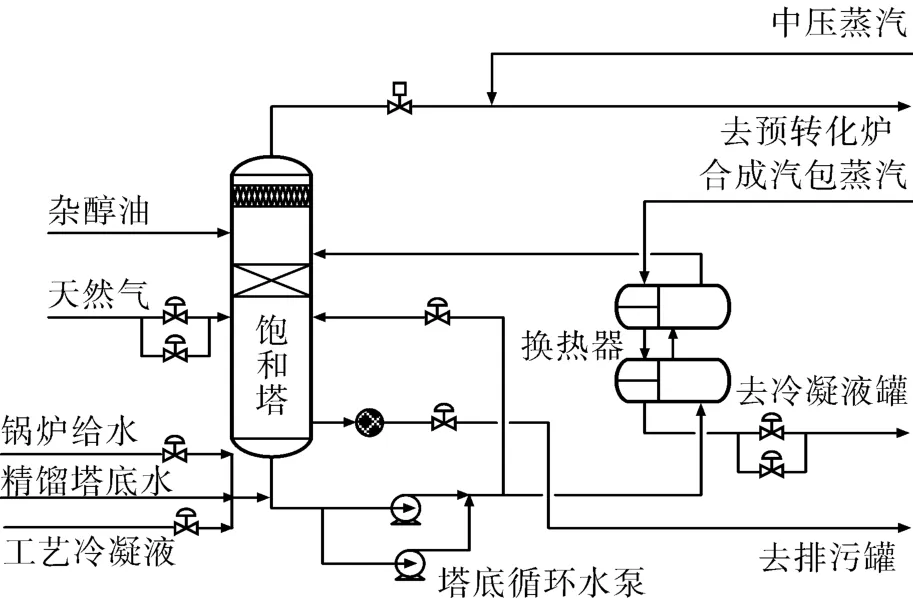

某800kt/a天然气制甲醇装置2010年10月投产,采用的是英国DPT公司的甲醇工艺技术,以高CO2、高N2含量的天然气为原料,通过预转化炉和传统蒸汽转化炉生产合成气[1]。在合成气的生产过程中,为促进蒸汽甲烷转化反应的进行,需要向已脱硫的天然气里加入工艺蒸汽[2];其中一部分工艺蒸汽是由饱和塔汽提提供的——脱硫后的天然气进入饱和塔,与饱和塔塔底循环水直接接触换热产生蒸汽并带出,饱和塔塔底循环水换热器所需的热量由合成汽包蒸汽提供。回收利用的杂醇油、工艺冷凝液和精馏回收塔塔底水在饱和塔中汽提出工艺蒸汽送至预转化炉作为原料,通过饱和塔的汽提作用充分对工艺废水进行再利用,大幅减少了废液的再处理量[3]。饱和塔系统工艺流程简图见图1。

图1 饱和塔系统工艺流程简图

2 运行问题

饱和塔是天然气制甲醇装置的核心设备,其作用是通过塔底循环水泵输送循环水经换热器与合成汽包蒸汽换热后,进入饱和塔与脱硫后的天然气直接接触而汽提出工艺蒸汽,与天然气混合后进入预转化炉。在转化炉水碳比不变的情况下,提高饱和塔汽提蒸汽量可减少额外补充的中压蒸汽量,并减少工艺冷凝液的排放量,降低能耗,即饱和塔的汽提效率直接影响着整套装置的能耗水平。

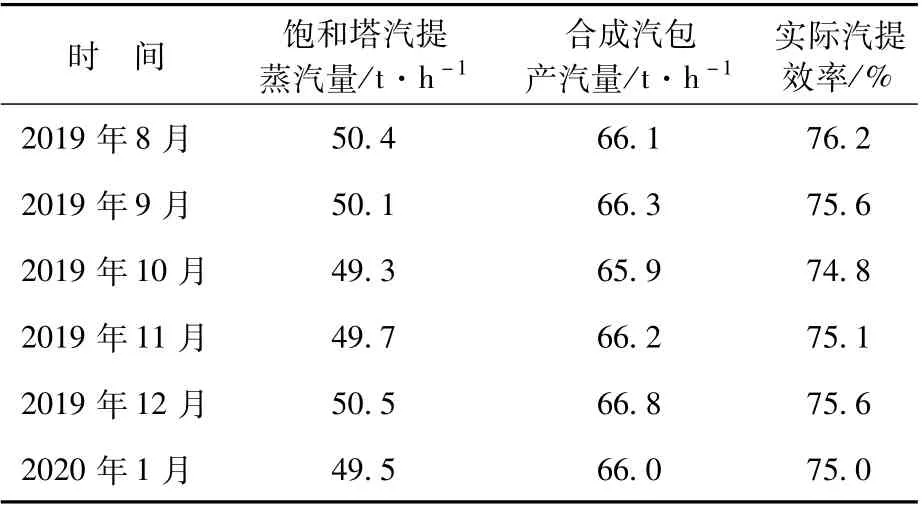

饱和塔汽提效率为饱和塔汽提蒸汽量与合成汽包产汽量的比值,原始设计饱和塔汽提效率为79.5%。该天然气制甲醇装置投产以来,在转化系统满负荷(天然气流量为96800m3/h)的情况下,有一段时间内饱和塔的汽提效率是达到了设计值的,但由于设计缺陷,随着环境温度的升高,转化系统满负荷运行时转化炉的燃烧空气量供应不足,存在天然气燃烧不完全的情况,为保证装置的安全,转化系统不得不降负荷运行,在转化系统负荷为93000m3/h(天然气流量)的工况下,饱和塔的汽提效率一直比较低——饱和塔汽提蒸汽量约50t/h、实际汽提效率约75%,与饱和塔的设计汽提效率79.5%相差较大。2019年8月—2020年1月饱和塔的实际运行数据(月均值)见表1。

表1 饱和塔的实际运行数据(月均值)

3 原因分析与排查

3.1 饱和塔填料层及内件状况

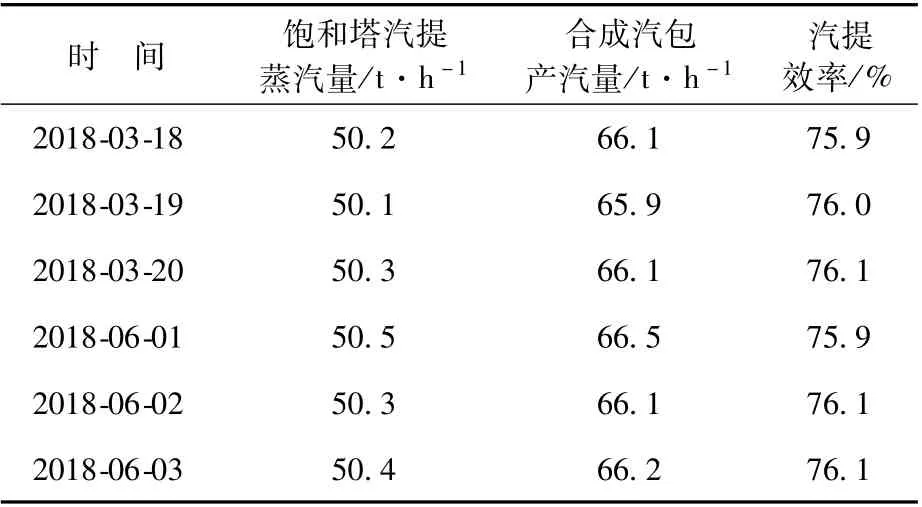

若饱和塔填料层及内件损坏,会造成汽提床层介质的接触面积变小,从而导致饱和塔汽提效率降低,饱和塔的汽提蒸汽量减少。查阅2018年4月饱和塔的检修记录,检修期间曾打开饱和塔人孔检查填料层及内件情况,未发现饱和塔填料层和内件损坏;同时,调取检修前后转化系统相同负荷下饱和塔的汽提蒸汽量进行对比(见表2),发现在相同的转化系统负荷(天然气流量为93000m3/h)下,检修前后饱和塔汽提效率变化小于2%。由此排除了饱和塔填料层及内件状况不良而造成饱和塔汽提效率降低的可能。

表2 检修前后饱和塔汽提效率的对比

3.2 合成汽包蒸汽参数

合成汽包蒸汽是用来加热饱和塔塔底循环水的,若合成汽包蒸汽压力过低、蒸汽温度过低、蒸汽量不足,必然会影响换热后饱和塔塔底循环水的温度,进而造成饱和塔汽提效率降低。原始设计合成汽包蒸汽产量为40~80t/h、温度为205~235℃、压力为1.90~2.40MPa;查阅合成汽包实际生产数据,合成汽包蒸汽产量约63t/h、温度约215℃、压力约1.95MPa。可以看出,合成汽包蒸汽参数均在设计值范围以内,由此排除了合成汽包蒸汽指标偏离设计值而造成饱和塔汽提效率降低的可能。

3.3 循环水换热器换热效率

循环水换热器换热效率直接影响换热后饱和塔塔底循环水的温度,进而影响饱和塔的汽提效率。而一般影响换热器换热效率的因素主要有换热器结垢、换热器泄漏、换热器中存在不凝气等。其中,换热器结垢和换热器中存在不凝气,会减少换热器的有效换热面积,导致换热后的饱和塔塔底循环水温度过低;换热器泄漏,会造成热量的损失,同样会导致换热后的饱和塔塔底循环水温度过低。

排查发现,2018年4月饱和塔系统检修时,对循环水换热器进行过清洗,对比循环水换热器清洗前后的数据(见表2),相同负荷下饱和塔汽提蒸汽量变化不大,由此可排除循环水换热器结垢造成饱和塔汽提效率降低的可能;现场巡检并未发现循环水换热器有泄漏现象,由此可排除循环水换热器泄漏造成饱和塔汽提效率降低的可能;现场打开饱和塔循环水换热器立管顶部的排气导淋进行充分排气,排完气后对比排气前后饱和塔汽提蒸汽量,发现变化不大,确定循环水换热器中应该没有积存不凝气,也就排除了循环水换热器因存在不凝气而造成饱和塔汽提效率降低的可能。简言之,循环水换热器换热效率正常,其不是饱和塔汽提效率低的原因。

3.4 饱和塔系统保温情况

饱和塔系统保温层若有损坏,会造成饱和塔系统热量损失,进而导致饱和塔汽提效率降低。现场人员仔细检查,并用热成像仪进行检测,证实饱和塔系统保温层完好,由此可排除系统保温层损坏而造成饱和塔汽提效率降低的可能。

3.5 环境温度

环境温度过低可能会造成饱和塔系统热量损失增加,进而造成饱和塔汽提效率降低。该800 kt/a甲醇装置地处海南省,全年平均气温较高(最高温度在38℃左右、最低温度在10℃左右),查阅饱和塔系统的运行数据,在相同的转化系统负荷(天然气流量为93000m3/h)下,环境温度分别为10℃、19℃、31℃、38℃时饱和塔的汽提蒸汽量分别为50.1t/h、49.8t/h、50.7t/h、50.5t/h。可以看出,不同的环境温度下饱和塔汽提蒸汽量变化并不大,即饱和塔汽提蒸汽量基本上不受环境温度变化的影响,由此可排除环境温度变化而造成饱和塔汽提效率降低的可能。

3.6 饱和塔的操作参数

原始设计转化系统满负荷工况下天然气流量为96800m3/h,饱和塔入口最大天然气流量为96800m3/h、入口天然气温度为56~80℃、操作压力为2.1~2.4MPa。若饱和塔入口天然气温度过低,会增加饱和塔汽提过程中的热量消耗,降低饱和塔的汽提效率;若饱和塔负荷或操作压力过高,会增加饱和塔内的阻力,降低饱和塔的汽提效率。查阅饱和塔的实际操作参数,其入口天然气流量为93000m3/h、入口天然气温度为74℃、操作压力为2.228MPa。可以看出,饱和塔的实际操作参数均在设计值范围以内,由此可排除饱和塔操作参数偏离设计值而造成饱和塔汽提效率降低的可能。

3.7 饱和塔塔底循环水流量

饱和塔塔底循环水流量设计值为590t/h。饱和塔塔底循环水流量过高,会造成换热器后饱和塔塔底循环水温度过低,影响饱和塔的汽提效率。同时,饱和塔在回收利用精馏回收塔塔底水和杂醇油后,大量的石蜡在饱和塔中积累,极易堵塞饱和塔塔底循环水泵入口滤网,造成泵汽蚀[4],而泵发生汽蚀后塔底循环水流量逐渐下降,当低至519t/h时会触发流量低低联锁,为防止这种情况的发生,操作中会人为加大饱和塔塔底循环水流量,以保持足够的裕量。查阅实际运行数据发现,饱和塔塔底循环水量实际为688 t/h,比设计值590t/h高出了许多。由此可以断定,饱和塔塔底循环水流流量过高是造成饱和塔汽提效率降低的主要原因。

4 优化调整措施

针对饱和塔汽提效率低的问题,基于可能原因的分析与排查,在保证甲醇装置安全运行的前提下,制定了相应的优化调整措施,并于2020年7月中旬开始予以实施:①在保证不触发联锁的前提下,逐步将饱和塔塔底循环水流量降至590t/h左右,降流量过程采取少量多次的原则,避免因操作幅度过大造成系统联锁跳车;②为了能够在饱和塔塔底循环水流量变化后及时发现并调整,在FCS操作系统中对饱和塔塔底循环水流量设置高低报警,以便及时作出反应;③在企业生产标准厂控指标中增设饱和塔塔底循环水流量控制指标,操作人员加强对饱和塔塔底循环水流量的精确控制;④为防止饱和塔塔底循环水泵汽蚀造成循环水流量下降,定期打开泵体排气导淋排气;⑤定期对饱和塔塔底循环水泵入口滤网进行清洗,在甲醇合成系统进行在线煮蜡作业后增加此滤网的清洗频次。

5 优化效果

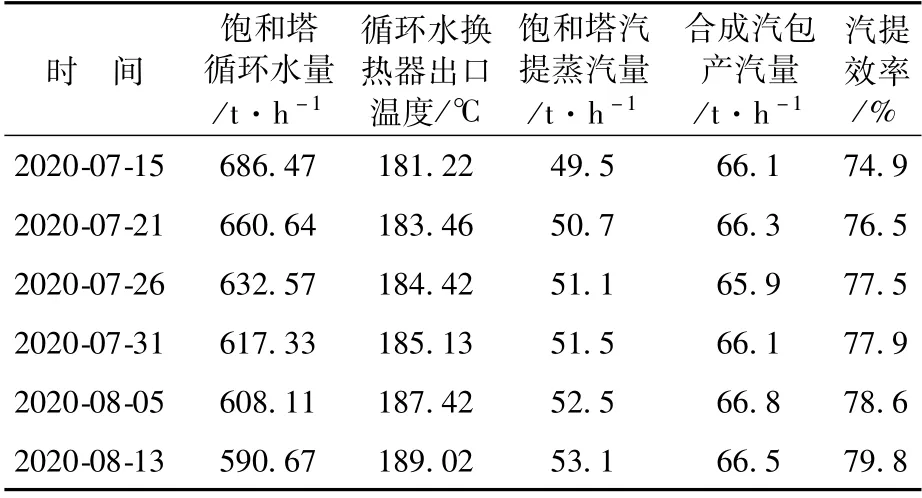

采取相应的优化调整措施后,调取调整前后相同的转化系统负荷(天然气流量93000m3/h)下饱和塔系统的相关运行数据进行对比,具体见表3。可以看出:在转化系统负荷稳定的情况下,随着饱和塔塔底循环水量的下降,循环水换热器出口温度逐渐升高,饱和塔汽提蒸汽量逐渐增加——较调整前增加约3t/h,饱和塔实际汽提效率也逐渐提升直至达到设计值。

表3 优化调整前后饱和塔系统相关运行数据的对比

采取相应的优化调整措施后,饱和塔汽提蒸汽量增加约3t/h,在维持转化反应总水碳比不变的情况下,经测算,转化系统每年可节约中压蒸汽用量约24000t;随着汽提蒸汽量的增加,回收利用的工艺冷凝液也有所增加,相应减少工艺冷凝液排放约3t/h,每年可减少约24000t工艺冷凝液排放,可有效降低甲醇生产成本,实现装置运行效益的提升。

6 结束语

针对某800kt/a甲醇装置转化系统负荷93000m3/h(天然气流量)工况下饱和塔汽提效率低的问题,通过分析与排查,最终确认是饱和塔塔底循环水流量过高而造成换热器后循环水温度过低,影响了饱和塔的汽提效率。实施相应的优化调整措施后,饱和塔的汽提效率达到设计值,饱和塔汽提蒸汽量提高3t/h左右,减少了转化系统中压蒸汽的消耗量和工艺冷凝液的排放量,从而有效降低了甲醇生产成本,提升了装置的运行效益。本次饱和塔汽提效率低问题,究其原因,在于操作中顾此失彼,对全系统的统筹考虑不周;实践表明,优化工艺操作,进行精细化管控,可增大系统的操作弹性及安全性,并提升系统的运行效能。