氨合成系统夏季氨产量低原因分析及优化措施

2021-12-23何伏牛李国峰杨高峰俞明杰

何伏牛,李国峰,杨高峰,俞明杰

(河南晋控天庆煤化工有限责任公司,河南沁阳 454592)

0 引 言

河南晋控天庆煤化工有限责任公司(简称晋控天庆) “30·52·3”项目(300kt/a合成氨、520kt/a尿素、3×108m3/a煤制天然气)于2015年1月18日投产。其中,氨合成系统采用卡萨利“三段两换热”低压氨合成工艺。通过对多年来生产运行数据的分析与比较,发现氨合成系统在同等负荷条件下夏季比冬季平均氨产量偏低约0.95t/h(20~30t/d),表现为夏季氨产量逐渐跌入“波谷”、冬季又逐渐恢复到“波峰”,这种周期性变化每年周而复始。为提高夏季氨产量及降低系统消耗,晋控天庆对影响氨产量的因素逐一进行了分析,并采取了相应的优化改造措施。以下对有关情况作一简介。

1 氨合成系统工艺流程简介

来自液氮洗系统的3.05MPa、N2含量约25.0%、H2含量约75.0%的氨合成原料气(新鲜气),经合成气压缩机加压至14.5MPa,与循环气压缩机来的循环气混合后送入氨合成进出塔换热器,被出塔热合成气加热至175~185℃,然后进入氨合成塔内换热器,被催化剂床层的高温气体加热至495~505℃后在催化剂床层进行氨合成反应。反应后出塔气经废热锅炉、进出塔换热器回收热量后温度降至90~110℃,经合成水冷器(E63104)冷却至25~40℃后进入冷热气换热器与入塔冷气换热,之后进入第一氨冷器、第二氨冷器与液氨换热依次降温至0~14℃和-7~-11℃,出塔气中的气氨冷凝为液氨,然后进入高压氨分离器进行气液分离。高压氨分离器出口的未反应气(循环气)经冷气气换热器回收冷量后返回循环气压缩机,循环使用;高压氨分离器分离出的液氨进入中压氨分离器,减压闪蒸出的气体补充至压缩机一段入口(回收使用),减压后的液氨经计量后送往氨球罐储存。

2 夏季氨产量低的原因分析

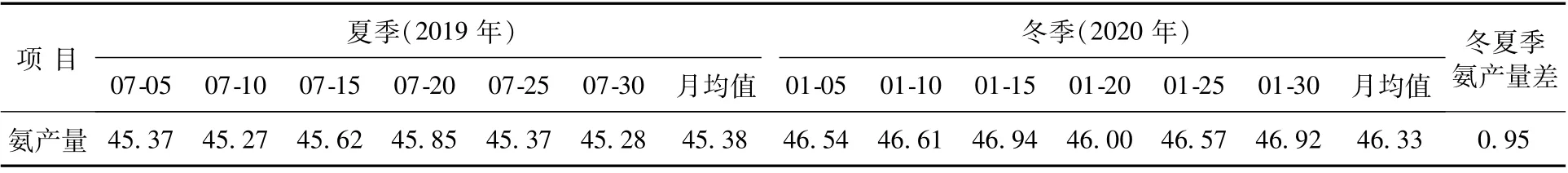

对氨分离器出口液氨流量计(FI63301)计量的夏季与冬季液氨产量(见表1)进行对比,发现冬季液氨产量比夏季液氨产量高出0.15~1.65t/h(月均值0.95t/h),生产负荷相同的条件下,为何冬季的氨产量比夏季高呢?以下从氨合成系统新鲜气量、循环水冷器换热管泄漏、氨冷器冷凝分离效果、循环水水质、合成水冷器循环水温度等方面查找原因。

表1 夏季与冬季液氨产量的对比t/h

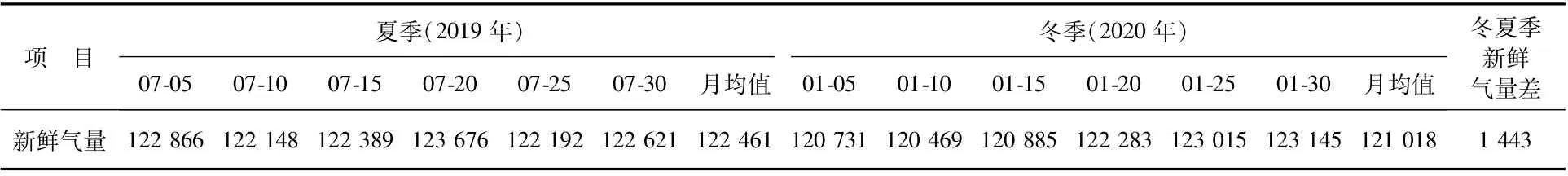

2.1 新鲜气量

对夏季与冬季氨合成系统新鲜气量(见表2)进行对比,夏季氨合成系统新鲜气量月均值为122461m3/h,冬季氨合成系统新鲜气量月均值为121018m3/h,夏季比冬季新鲜气量月均值高出约1443m3/h,但冬季氨产量却比夏季高出0.95t/h,显然这是夏季工艺气受环境温度影响膨胀而致,尽管流量计计量有温压补偿,但在极端高温天气下难免计量误差增大,流量计示数与夏季实际新鲜气量存在偏差,夏季实际新鲜气量应该较冬季偏小,进而导致夏季氨产量有所降低。总之,晋控天庆氨合成系统夏季新鲜气量受环境温度的影响略有下降,但应该不是影响合成氨产量的主要因素。

表2 夏季与冬季氨合成系统新鲜气量的对比m3/h

2.2 循环水冷却器换热管泄漏

循环水冷却器无论是换热管的材料选型、加工焊接或装配质量方面的问题,还是循环水污染结垢形成的垢下腐蚀、电化学腐蚀导致的泄漏,都将进一步影响和恶化循环水水质,影响循环水冷却器的换热效率,进而导致氨产量降低、生产成本增高;更严重的是,循环水冷却器换热管一旦发生泄漏,会导致高压工艺气漏入循环水中(高压窜低压),存在循环水管爆裂及着火的安全风险。

从设备管理方面来说,当循环水冷却器换热管出现微量泄漏时,仍可监护运行,有机会系统短停时置换泄压并用盲板隔离,换热管试压查漏、堵漏消缺即可;但若循环水冷却器换热管及管板冲刷腐蚀严重、大面积堵漏修复处理已无法满足工艺运行要求时,则只能升级使用高等级材料或更换设备。

但从晋控天庆氨合成系统循环水冷却器的实际运行情况来看,循环水冷却器换热管并无泄漏,日常设备管理也到位,不存在影响合成氨产量的问题。

2.3 氨冷器的冷凝分离效果

对夏季与冬季氨冷器出口气温度(见表3)进行对比,夏季氨冷器出口气温度月均值为-9.93℃,冬季氨冷器出口气温度月均值为-10.68℃,冬季氨冷器出口气温度比夏季低0.75℃,表明随着夏季环境温度升高、合成水冷器出口气温度的升高,氨冷器出口气温度有所上升,氨冷器出口气温度的高低影响着气氨在氨合成系统内的冷凝分离效果,影响着氨合成反应的进程,进而影响合成氨产量。总之,从夏季与冬季氨冷器出口气温度对比来看,晋控天庆氨合成系统氨冷器夏季的冷凝分离效果略有下降,会有一定的影响,但不是影响合成氨产量的主要因素。

表3 夏季与冬季氨冷器出口气温度的对比℃

2.4 循环水水质

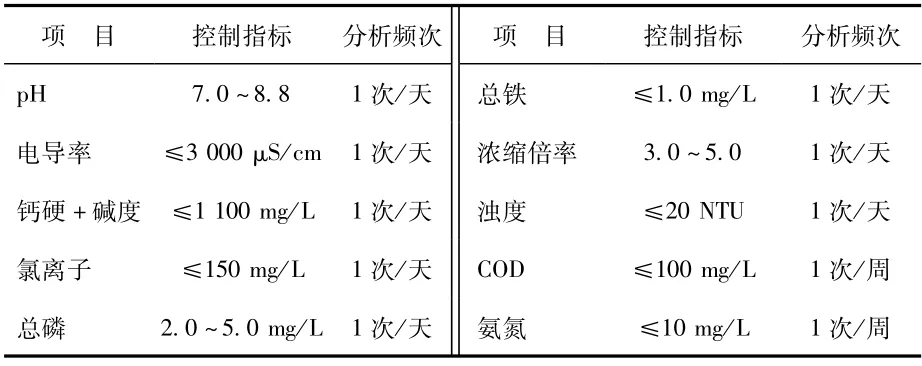

循环水的日常运行管理,关键在于根据水质分析数据控制补排水量和药剂的投加量。循环水水质分析至关重要,依据分析数据进行跟踪和及时调整钙硬、碱度、浊度等指标,进行加酸、加杀菌剂控制细菌的增生和pH的平衡、排水置换。如果指标长期偏离,钙硬超标(达800mg/L以上)、pH低于7(严重偏低),极易发生管线与设备的结垢及垢下腐蚀和酸性腐蚀,导致换热管泄漏,循环水被氨氮污染、铁离子含量高,继而形成恶性循环,甚至泄漏严重时大量高压工艺气窜入循环水系统造成循环水管线超压而爆裂。

晋控天庆循环水系统日常管理中,定期巡检循环水池、冷却风机和循环水泵管线、加药装置,保持动静设备稳定运行;专人负责循环水水质分析,严格控制水质指标(表4),每日按照分析频次进行水质分析,根据分析结果调节补水量和排污量,控制液位稳定以避免大排大补而造成数据突跃式波动;专人操作加酸、加药(阻垢剂、杀菌剂),避免跑冒滴漏和药剂加过量导致的设备管线结垢和腐蚀,保证设备的换热效率、使用寿命以及稳定运行。

表4 循环水水质控制指标

总之,从循环水水质分析数据和循环水系统日常管理来看,晋控天庆氨合成系统循环水水质方面的因素对合成氨产量会产生一定影响,但不是影响合成氨产量的主要因素。

2.5 合成水冷器循环水温度

对2019年7月份和2020年1月份合成水冷器循环水上水、回水温度统计数据进行分析:2019年7月份合成水冷器循环水上水温度大致在29~33℃,上水与回水的温差约6.83℃;2020年1月份合成水冷器循环水上水温度大致在19~25℃,上水与回水的温差约6.69℃;夏季的7月份比冬季的1月份合成水冷器循环水上水温度、回水温度平均分别高出10.28℃、10.41℃。可以看出:夏季与冬季合成水冷器循环水上水与回水的温差基本一致,表明采集数据期间合成水冷器换热效果没有因结垢等水质方面的问题有明显差异,对合成氨产量造成的影响较小,可以忽略;但随着夏季环境温度的升高,合成水冷器循环水上水与回水温度相较于冬季升高10~13℃——夏季上水温度、回水温度比冬季平均分别高出10.28℃、10.41℃,夏季上水、回水温度的大幅升高必将使合成水冷器的换热(冷却)效果大打折扣,使氨合成反应出塔气温度偏高,进而对氨产量产生明显的影响,即夏季合成水冷器冷却效果不佳应该是氨合成系统夏季氨产量低的根源。

3 氨合成系统出塔气降温方案

通过收集与分析氨合成系统各动静设备运行状态及工艺运行参数,确认氨合成系统夏季氨产量低问题的根源在于夏季循环水上水、回水温度大幅升高致合成水冷器冷却效果不佳后,晋控天庆把解决问题的重点放在了降低氨合成反应出塔气温度上。

基于以上数据的比较分析,结合河南夏季高温天气对氨合成系统产量会产生长达4个月(每年的5月中旬—9月中旬)的影响,亟需实施系统的优化,以达到提高产量、降低消耗的目的。经分析与论证,参考业内的技改经验,出塔气降温方案主要有两个:第一种方案,利用溴化锂制冷机组制低温冷却水(俗称冷冻水)取代循环水对合成水冷器管程的工艺气降温;第二种方案,合成水冷器后串联二级水冷器降温。第一种降温方案,一次性投资费用高、设备占地面积大、运行成本高,因技改后综合效益差、投资回收期长等原因,逐渐被业内淘汰,取而代之的是第二种方案。

3.1 溴化锂制冷机组制冷冻水取代循环水降温

利用晋控天庆鲁奇炉气化系统废锅及克劳斯硫回收系统废锅副产的富裕0.6MPa低压蒸汽+尿素装置副产的0.35MPa低压蒸汽(流量10~15t/h),驱动溴化锂制冷机组制低温冷却水,取代循环水对合成水冷器管程的工艺气(氨合成塔出塔气)进行降温,夏季预期再降温10~15℃,实现低压蒸汽的回收利用,进一步提高出塔气中氨的分离效率,降低系统压力、提高氨产量。

具体方案为,夏季将溴化锂制冷机组制得的低温冷却水导入合成水冷器,关闭合成水冷器原循环水上回水阀,取代循环水对出塔气进行冷却,进一步降温10~15℃,从而提高合成氨产量;冬季及春秋季生产时,合成水冷器在线切换至原循环水冷却流程,恢复为原工艺流程。

3.1.1 主要新增设备及消耗

通过核算,本降温方案需增加的设备有:蒸汽制冷机组2套(两开无备),消耗低压蒸汽量10~15t/h,蒸汽制冷机组辅助设备(冷水泵、凝液泵等)功率18kW;循环水泵3台(两开一备),消耗循环水2400t/h,循环水泵电机功率2×55kW;冷却水塔2台,设计消耗循环水2×1500t/h,冷却水泵电机功率2×45kW;制低温冷却水量1250t/h,低温冷却水泵3台(两开一备),低温冷却水泵电机功率2×66kW。本项技改投资约1000万元,新增设备占地面积约180m2。

3.1.2 运行费用

溴化锂制冷机组上述配套设备运行期间总功率为18+(55×2)+(45×2)+(66×2)=350 kW、消耗低压蒸汽量13.5t/h,以电价0.63元/(kW·h)、低压蒸汽均价80元/t、溴化锂制冷机组年运行4个月进行核算,则年用电费用为350×24×30×4×0.63÷10000=63.50万元,年用汽费用为13.5×24×30×4×80÷10000=311万元,年运行费用总计为63.50+311=374.50万元。

3.2 合成水冷器后串联二级水冷器

3.2.1 合成水冷器工况

(1)合成水冷器工艺设计参数:水冷器壳程循环水流量1300m3/h、热负荷12060kW、换热面积1050m2,循环水进口温度33℃、出口温度41℃;水冷器管程工艺气压力14.1MPa、流量149.6t/h,工艺气组分为H259.52%、N219.79%、NH320.05%、CH40.07%、Ar0.57%,管程工艺气进口温度102.5℃、出口温度40℃。

(2)摘选夏季和冬季极端天气下合成水冷器的运行参数:2019年7月15日(夏季)水冷器管程进口温度114℃、出口温度38℃;2020年1月15日 (冬季)水冷器管程进口温度103.7℃、出口温度25.7℃。

在合成水冷器后面串联二级水冷器,夏季生产时,投用二级水冷器,将出塔气进一步降温10~15℃(据生产需要可继续适当降低温度),提高合成氨的产量;可根据实际生产需要在春秋季及冬季停用二级水冷器,恢复为原工艺流程,以降低生产成本。经考察周边已经采用本项技改的同行企业,在现有的合成水冷器(E63104)后面串联1台换热器(E63110),由溴化锂制冷机组提供533t/h、10℃左右的低温冷却水,对出塔气进一步降温以提高合成氨产量、降低运行成本的方案切实可行,多套系统已完成技改并取得了不错的效益。

3.2.2 主要新增设备及消耗

通过核算,本降温方案需增加的设备有:制冷量5MW 的蒸汽制冷机组1套,蒸汽制冷机组辅助设备(冷水泵、凝液泵等)功率18kW;制低温冷却水量533t/h,低温冷却水泵2台(一开一备),低温冷却水泵电机功率2×45 kW;循环水泵2台(一开一备),消耗循环水888t/h,循环水泵电机功率55kW。二级水冷器规格为φ1300mm×6000mm,本项技改投资费用约800万元,新增设备占地面积约100m2。

3.2.3 运行费用

以上设备运行期间总功率为18+(2×45)+55=163kW,消耗低压蒸汽5t/h左右,以电价0.63元/(kW·h)、低压蒸汽均价80元/t、溴化锂制冷机组年运行4个月进行核算,则年用电费用为163×24×30×4×0.63÷10000=29.6万元,年用汽费用为5×24×30×4×80÷10000=115.2万元,年运行费用总计为29.6+115.2=144.8万元。

3.3 小 结

比较上述两种降温方案,夏季出塔气均能进一步降低10~15℃,实现多产0.95t/h合成氨的目标,但通过投资费用、占地面积、运行费用等三个方面的比较:第一种方案(溴化锂制冷机组制冷冻水取代循环水降温),设备占地面积大,晋控天庆现场布局条件达不到要求;第二种方案(合成水冷器后串联二级水冷器)一次性投资费用较第一种方案低约200万元、占地面积少80m2、年运行费用低约229.70万元,明显更具有优势。

4 增设二级水冷器及应用超声波除垢防垢技术

4.1 增设二级水冷器后系统工艺流程简述

在合成水冷器(E63104)后面串联二级水冷器(E63110),夏季由溴化锂制冷机组提供533t/h、10℃左右的低温冷却水对出塔气进一步进行降温,将出塔气温度降至20~25℃,提高氨的分离效率,降低氨合成塔进口气氨含量,降低氨合成系统反应压力和新鲜气补充阻力,降低系统能耗,提高合成氨产量。

溴化锂制冷机组冷却系统主要由溴化锂制冷机组、冷水泵、冷凝罐、凝液泵等及配套低压蒸汽管线和冷却水管线组成。溶液泵将吸收器的稀溶液(30~40℃)抽出,经过低温热交换器、凝液换热器、高温热交换器换热升温进入高压发生器,被来自管网的0.6MPa蒸汽加热,使其浓缩成中间溶液(100~145℃),同时产生高温冷剂蒸气,中间溶液经过高温热交换器加热管内的稀溶液,换热降温后进入低压发生器,在低压发生器中被高温冷剂蒸气再次加热,分离出冷剂蒸气,浓缩成浓溶液(70~85℃),浓溶液经低温热交换器加热稀溶液降温后(30~50℃)回到吸收器循环使用。

高压发生器产生的高温冷剂蒸气在低压发生器中因加热管外的溶液而冷凝成冷剂水,低压发生器中产生的冷剂蒸气也进入冷凝器中,被流经冷凝器换热管内的冷却水(20~32℃)冷凝成冷剂水(5~13℃)。冷剂水经U形管节流后进入蒸发器冷剂水盘并由冷剂水泵抽出喷淋在蒸发器换热管表面,吸收流经蒸发器换热管内冷水的热量而蒸发,成为冷剂蒸气进入吸收器,被浓溶液吸收,变成稀溶液,然后再通过溶液泵抽出;冷水降温至9~12℃成为低温冷却水后送往新增的二级水冷器(E63110),与出塔气换热后,低温冷却水温度升至16~19℃,回收至溴化锂制冷机组循环使用。

4.2 增设二级水冷器降温方案的实施

2020年4月,借氨合成系统停车大修之机,对合成水冷器出口高压管线进行配管施工,增设的二级水冷器安装在钢结构上,溴化锂制冷机组配套设备安装在预留空地上。系统大修后开车逐渐加负荷,溴化锂制冷机组试车后并入系统同步运行。2020年7—8月(环境最高温度下)系统满负荷工况下测得的相关数据为:二级水冷器出口气温度最低为18℃,较技改前冬季合成水冷器出口最低温度还低2℃;氨冷器出口气温度降低0.5~1.5℃,氨合成塔进口气氨含量降低0.2%、氨合成系统压力降低0.6MPa,合成气压缩机出口压力同步降低,合成气压缩机组汽轮机动力蒸汽消耗降低1.05t/h(测算年可节约运行费用20余万元),合成氨产量提高约1.2t/h。可以看出,氨合成系统压力的下降,为氨合成系统的长周期、满负荷、稳定运行预留了充足空间,所带来的效益远远超出了技改方案核算时的经济效益。

4.3 TSP-M超声波除垢防垢技术的应用

考虑到合成水冷器壳程循环水长期运行容易积垢和附着黏泥而腐蚀换热管,影响设备使用寿命和换热效果,考察周边同行企业运行可靠的除垢装置,2020年4月系统大修时同步引进和安装了TSP-M超声波除垢防垢装置。

TSP-M超声波除垢防垢装置由1个电源接线箱和15个均分焊接安装在管箱法兰上的能量转换器组成,电源接线箱安装在合成水冷器附近,工作时小时用电量为0.9kW·h。工作时形成一个脉冲电路,利用脉冲发生电路产生的超声波脉冲,通过功率放大器把脉冲能量放大驱动能量转换器,产生超声波频率振动,振动激荡合成水冷器内部的水流产生旋涡状湍动,提高水流速度以清除列管上积存的水垢和污泥,从而达到除垢防垢的目的。

TSP-M超声波除垢防垢装置能够清除换热设备的积垢,杀灭循环水中的菌类和藻类物,减少或防止设备的垢下腐蚀、氧化腐蚀,从而可提高换热设备的换热效率、延长换热设备的使用寿命。应用TSP-M超声波除垢防垢装置后,系统检修时脱开合成水冷器外壳,发现换热管间的软泥和硬垢完全消失不见,换热管表面陈年老垢彻底得到消除,换热设备的流通面积恢复如初,达到了预期的除垢效果,利于降低系统消耗、提高设备在线率。

5 结束语

优化技改后,每年5月中旬—9月中旬高温季节二级水冷器及溴化锂制冷机组投运4个月,夏季多产液氨约0.95~1.20t/h,日多产液氨约22.8~28.8t,年可增产液氨2736~3456t,液氨销售价格以3000元/t计,年可增加销售收入约820.8~1036.8万元。二级水冷器与溴化锂制冷机组及附属设备一次性投资800余万元、该技改项目年运行费用约144.8万元,运行1a即可收回全部投资成本。

优化技改后,夏季二级水冷器及溴化锂制冷机组运行状况良好;合成水冷器(壳程循环水)配套的TSP-M超声波除垢防垢装置可有效清理水冷器水侧长期积累的水垢、黏泥,提升循环水水质,保证合成水冷器的长周期、安全运行;氨合成系统运行压力下降,合成气压缩机组汽轮机蒸汽用量下降,氨合成系统运行工况得到优化,彻底解决了夏季合成氨产量受环境温度影响而降低的问题。