双不锈钢板混凝土组合梁抗剪性能有限元分析

2021-12-23段文峰刘红林刘文渊虞家立朱峰苇

段文峰,刘红林,刘文渊,,虞家立,朱峰苇

1吉林建筑大学 土木工程学院,长春 130118 2南京理工大学泰州科技学院,江苏 泰州 225300

0 引言

随着建筑工程及大型防护工程的发展,普通的钢筋混凝土结构已经不能满足工程要求.于是,科研人员逐渐在组合结构方向寻找突破口,而钢板混凝土组合结构是将钢板和混凝土通过连接件组合成整体,该组合结构可使钢板和混凝土充分发挥各自优势.聂建国等[1]人通过试验发现钢板混凝土剪力墙在地震作用下有很好延性和耗能能力.李春月[2]在前人试验基础上提出了钢-混凝土组合梁在弹性阶段承载力公式,利用ANSYS对组合梁受力性能进行了参数分析.王泽芳[3]提出了在冲切荷载作用下,不同栓钉间距组合板的三种不同破坏模式.滕培宾[4]通过试验研究了钢板混凝土梁在静力和低速冲击下不同的受力机理.严加宝等[5]人提出了用槽钢当作连接件的钢板混凝土梁,分析了影响构件抗弯承载力的参数.采用有限元软件进行验证,证明了试验的正确性.范建华[6]通过有限元软件ABAQUS 建立双层钢板混凝土组合梁(板)模型,研究了在竖向集中荷载作用下,角钢、加劲肋、钢板厚度、纵向隔板、横向隔板等参数对组合梁(板)极限承载力的影响.

碳素钢板在潮湿环境下容易锈蚀,其耐久性和耐火性方面表现出较差的性能.随着时间的推移,碳素钢板结构在工程上逐渐暴露出了劣势,而不锈钢材具有良好的耐腐蚀性、耐久性、耐火性且美观大方,其在建设工程中的应用也越来越广泛.本文提出双不锈钢板混凝土组合梁,其通过将钢筋和栓钉焊接在不锈钢板上形成钢性骨架,然后在双面不锈钢板骨架之间浇筑混凝土.由于双钢板混凝土组合结构表现出来的良好的抗剪承载力、抗冲击性能、抗爆性能、防水性能,该结构被越来越来多地运用到海底隧道、核电站安全壳以及超高层房屋中[7-8].

1 有限元模型

1.1 单元和网格

双不锈钢板混凝土组合梁由不锈钢板、钢筋、栓钉和混凝土组成,钢筋采用三维二节点T3D2线性桁架单元,双不锈钢板混凝土组合梁试件中另外部件均采用三维八结点线性六面体实体单元C3D8R模拟.支座和垫块采用离散刚体壳单元模拟,此类单元在计算过程中不会随荷载增大发生变形.钢筋和钢板网格大小为20 mm,混凝土网格大小为35 mm,栓钉网格大小为5 mm,网格划分过大会导致试件变形不协调,网格太小格明显减慢计算速度,上述网格尺寸能较好地分析实际试件的变形情况.

1.2 材料本构模型

1.2.1 混凝土塑性损伤(Concrete damaged plasticity,简称CDP)模型

基于钢板混凝土组合构件的拟静力试验特性,选用ABAQUS中混凝土的塑性损伤模型,该模型能较好地模拟混凝土破坏时拉裂和压碎,也能较好地模拟受力性能.混凝土本构模型采用《混凝土结构设计规范》[9]附录C中的混凝土单轴应力-应变曲线,如图1所示.

1.2.2 钢筋与栓钉本构模型

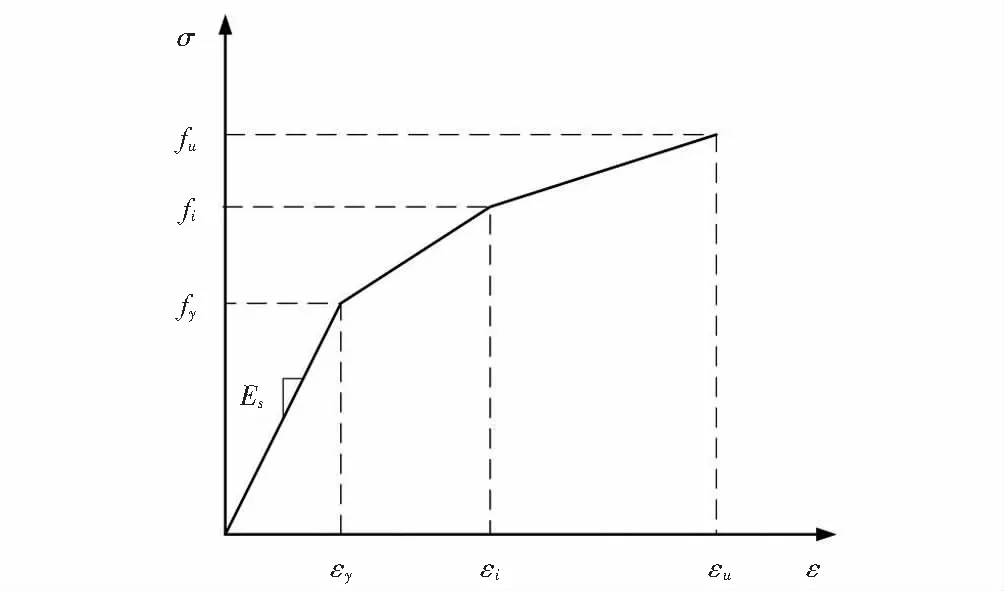

钢筋和栓钉的本构关系采用弹塑性模型,其好处是可得到的钢筋和栓钉应力-应变关系具有规律性,有利于保证模拟时计算收敛,本构关系曲线如图2所示.

图1 混凝土单轴应力-应变曲线Fig.1 Uniaxial stress-strain curve of concrete

图2 钢筋、栓钉本构关系曲线Fig.2 Constitutive relation curve of reinforcement and stud

1.3 接触及边界条件

钢筋与上下部不锈钢板之间的焊接通过合并作用模拟,形成钢性骨架.栓钉和上下部钢板之间通过绑定作用模拟焊接固定,混凝土与钢板的接触面采用面面接触,切向为摩擦接触,摩擦系数取0.3,法向采用硬接触;上下部钢板和垫块之间接触作用通过绑定模拟.钢筋和混凝土之间采用“嵌入”的约束方式.将左边支撑垫块设为固定支座,右边垫块设为活动铰支座用来模拟实际支座方式.

1.4 荷载和分析方法

在加载垫块上设置参考点,并对其实施位移加载.在加载点对应的下部钢板上设置参考点,方便后处理时提取竖向位移,分析方法采用显式分析,该分析方法在确保动能小于内能的5 %~10% 时,可忽略动力效应用于进行静力加载的数值模拟.同时,该模拟方法可避免计算中收敛性问题,对模拟这类复杂的非线性问题具有较大优势.

2 有限元模型验证

为考察基于上述方法采用ABAQUS建立钢板混凝土组合梁模型的可行性,模型建立和边界条件设置按照上述方法进行.选用文献[10]中SC4北段钢板混凝土组合梁剪力-位移关系曲线,试件的截面尺寸L=4 572 mm,宽高分别为304 mm和406 mm,试件北段抗剪钢筋纵向间距为127 mm,试件顶部和底部钢板厚度为4.8mm,双钢板之间采用直径为6.5mm钢筋连接.钢筋和钢板的力学性能参数均采用文献中实测值,详见表1.

表1 钢筋、钢板力学性能参数Table 1 Mechanical property parameters of reinforcement and steel plate

混凝土本构模型的弹性参数中密度取2 420×10-12t/mm3,弹性模量E为34 500 MPa,泊松比ν为0.2.混凝土单轴抗拉强度ft为2.64MPa,混凝土单轴抗压强度fc为41.4MPa.在规范给出的混凝土应力-应变关系的基础上,引入损伤因子,通过损伤因子描述卸载时材料刚度退化现象.

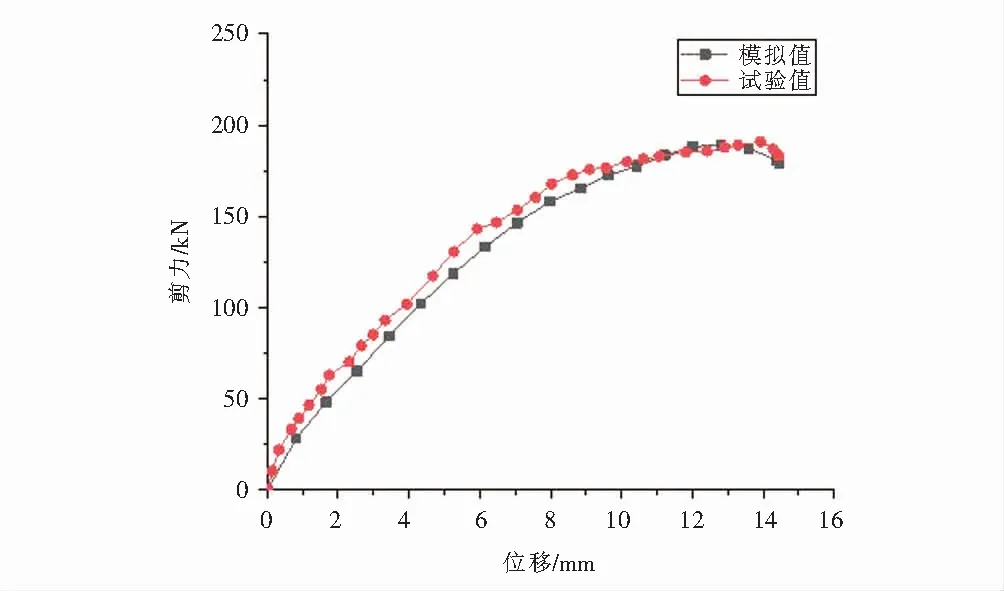

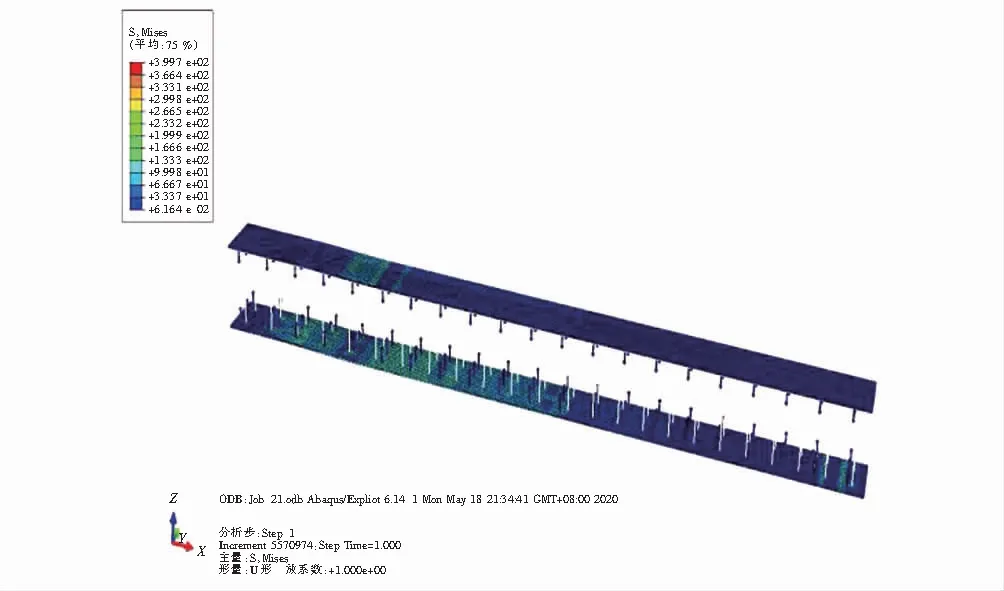

图3给出了试验与有限元分析的剪力-位移验证对比曲线.在加载前中期,有限元分析结果比试验值略低,误差范围在10 kN~18 kN之间.造成差异的主要原因是混凝土本构具有较大的离散性,同时边界条件也有所差异,从而导致模拟值与试验值存在差异.从图4试件应力云图可知,混凝土侧面加载点处和加载点对应的下部混凝土应力最大,在上部钢板加载点处出现翘曲现象,下部钢板和混凝土间出现滑移现象.总体来看,模拟结果与试验结果能较好吻合,充分表明采用本文方法进行双钢板混凝土组合梁分析具有较好的可行性.

图3 模拟验证Fig.3 Simulation verification

图4 试件应力云图Fig.4 Stress nephogram of specimen

3 有限元参数分析

3.1 试件设计

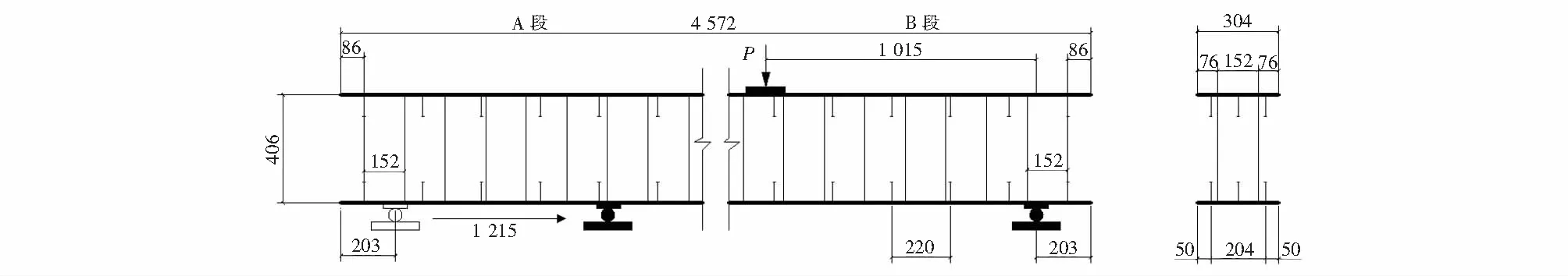

本文中有限元模拟采用6根双不锈钢板混凝土组合梁,其截面尺寸采用曾宪锃[11]试验中使用的4/9倍美国AP1000核电站安全壳切条,为b×h=304 mm×406 mm,跨度L=4 572 mm.试件顶部和底部钢板采用9.8 mm厚的S30408不锈钢板,栓钉直径为10 mm,混凝土强度等级为C50,每个试件分别进行A,B两段加载试验.试验设计主要控制参数为抗剪钢筋直径和间距,为满足ACI349-06[12]抗剪钢筋的构造要求,SCS1选用直径为6.5 mm钢筋,其中SCS1-A段钢筋间距为203 mm,SCS1-B段钢筋间距为178 mm.SCS2梁钢筋间距为152 mm,其中A段钢筋直径为6.5 mm,B段钢筋直径为8mm,上述钢筋和栓钉力学性能参数均采用文献中实测值.ρt,ACI为规范规定的最小抗剪配筋率,ρt,test为试件实际抗剪配筋率.加载点对应的下部钢板上的位移为试件位移.因为各个试件均采用三点加载方式,将模拟得到的荷载P转换成试件承受的真实剪力,A段为0.756P,B段为0.656P.试件加载和配筋方式如图5和图6所示,试件的研究参数见表2.

图5 A段加载和配筋方式Fig.5 Load and reinforcement mode of section A

图6 B段加载和配筋方式Fig.6 Load and reinforcement mode of section B

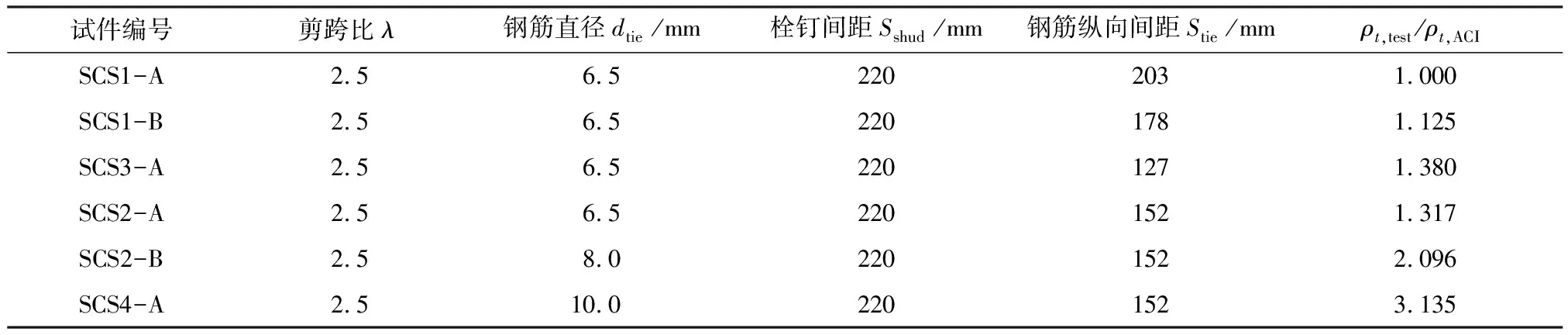

表2 试件参数Table 2 Specimen parameters

3.2 材料性能

因为不锈钢材料中含有铬、镍、钛、钼等合金成分,与普通低碳钢相比,不锈钢材料应力-应变关系曲线无明显的屈服点,不锈钢材料在加载初期表现出非线性特征.在加载后期,曲线上的应力有明显硬化现象和很高的延性.一般取残余应变0.2 %所对应的应力σ0.2为不锈钢材料的名义屈服应力.本文不锈钢力学性能参数采用文献[13]中进行的S30408奥氏体不锈钢力学材性试验,见表3.

表3 S30408不锈钢力学性能参数Table 3 Mechanical property parameters of s30408 stainless steel

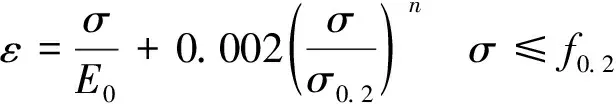

不锈钢非线性材料本构关系模型采用Ramberg和Osgood[14]提出的,即:

(1)

(2)

f0.2≤σ≤fu

(3)

式中,f0.2为名义屈服强度标准值,MPa;E0为初始弹性模量,MPa;n为应变强化系数;fu为抗拉强度标准值,MPa;m为计算系数;E0.2为应力为f0.2时对应的切线弹性量,MPa;εu为极限抗拉强度fu对应的极限应变.在ABAQUS软件中设置材料参数时输入不锈钢材料的真实应力-应变曲线上一系列点到软件中.

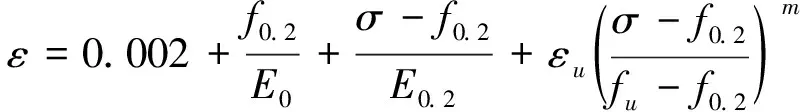

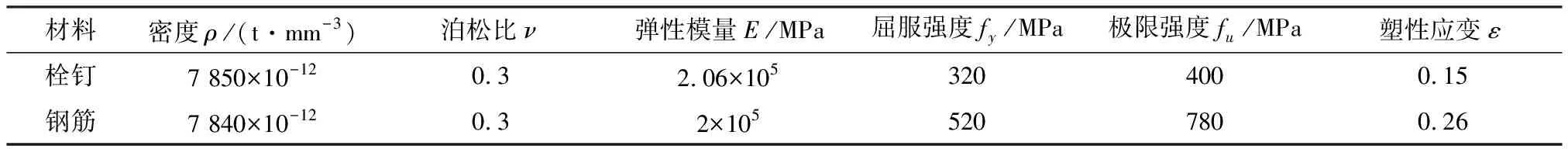

本文中模拟时栓钉、钢筋力学性能参数见表4所示.

表4 栓钉、钢筋力学性能参数Table 4 Mechanical property parameters of stud and reinforcement

3.3 有限元分析结果

3.3.1 构件云图

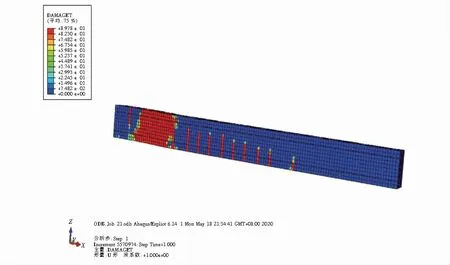

图7和图8分别是SCS1-A段混凝土受拉损伤云图和钢骨架应力云图.

图7 混凝土受拉损伤云图Fig.7 Nephogram of concrete tensile damage

图8 钢骨架应力云图Fig.8 Stress nephogram of steel skeleton

从图7可知,在混凝土侧面加载点和左支座间斜向区域混凝土受拉损伤最为集中,试件表现为剪切破坏,且损伤云图发展方向与剪力传递方向一致;加载点和右支座区域混凝土出现竖向的受拉损伤,这与试件受弯破坏时加载初期拉侧混凝土受拉开裂有关.

通过观察图8可知,钢骨架和混凝土之间有明显的滑移现象,部分栓钉和抗剪钢筋在受力过程中应力水平较高,出现明显的屈服现象,而受拉钢板及受压钢板应力低于板件屈服强度.

综合上述现象可以判断试件表现为受剪破坏,因此采用该模型进行试件剪切性能研究较为合理.

3.3.2 剪力-位移曲线

SCS1-A段剪力-位移曲线如图9所示.由图9曲线并结合试件中应力情况可得,在曲线上升段,剪力达到94 kN附近时,加载点下方混凝土首先出现受拉损伤,损伤趋势沿受拉钢板竖直向上;剪力上升到约203 kN时,不锈钢板和混凝土界面间观察到滑移现象;试件界面滑移后承载力仍可持续增加,试件抗剪承载力达到242 kN时出现峰值.

此后,曲线出现下降段,试件承受剪力约226 kN时,在加载点与支座间的斜向区域内混凝土受拉损伤明显高于周围混凝土,位移继续增大后,钢板与混凝土之间界面滑移更加明显.剪力约为172 kN时,随着加载点下方部分抗剪钢筋和栓钉屈服,试件破坏后仍有一定的残余抗剪承载力.

3.4 影响因素分析

3.4.1 抗剪钢筋间距

图9为SCS1-A,SCS1-B,SCS3-A试件在不同抗剪钢筋间距下剪力-位移曲线.从模拟结果可以得到,随着抗剪钢筋间距减小即抗剪配筋率的增大,抗剪钢筋间距越小的试件曲线越陡,试件初始刚度越大,试件极限抗剪承载力也逐步增加,且达到极限承载力时对应的位移也有减小的趋势.这是由于更密集的抗剪钢筋承担钢板与混凝土间的竖向剪力,钢筋与混凝土间机械咬合力及销栓作用增强了钢骨架和混凝土之间的组合作用,使其共同承担外部荷载,有效延缓组合梁裂缝发展,从而提升了试件的强度.

图9 不同钢筋间距Fig.9 Different reinforcement spacing

图10 不同钢筋直径Fig.10 Different reinforcemen diameters

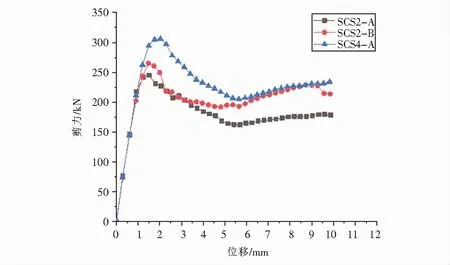

3.4.2 抗剪钢筋直径

图10为SCS2-A,SCS2-B,SCS4-A试件在不同抗剪钢筋直径下剪力-位移曲线.以SCS2-A为基准试件,随着抗剪钢筋直径增大,试件极限抗剪承载力随之增大.加载时,直径更大的钢筋与混凝土产生更强的作用力,增大抗剪钢筋直径增强了试件的整体抗剪承载力.通过模拟得到,在加载初期,不同抗剪钢筋直径的试件曲线几乎重合,说明试件初始刚度相同,这可能由于此时栓钉及抗剪钢筋的纵向抗剪承载力已足够大,改变抗剪钢筋的直径对提高纵向抗剪承载力并不显著,从而出现初始刚度不变的情况;加载中后期,随着混凝土开裂和抗剪钢筋屈服,试件抗剪承载能力出现下降,但还具有一定的残余抗剪承载力;通过增大抗剪钢筋直径来提高配筋率,使得试件端部抗剪钢筋的销栓作用更为显著,在加载后期钢板出现拉力膜效应,使得残余抗剪承载力出现强化现象.

4 结论

通过有限元软件ABAQUS建立实体与桁架混合单元模型,并进行显式分析.先对有限元模型进行模拟验证,然后在改变抗剪钢筋纵向间距及钢筋直径进行参数分析.根据分析结果,得到以下结论:

(1) 通过实体与桁架混合单元建立的有限元模型,模拟得出的试件破坏形态、剪力-位移曲线与试验验证结果吻合较好.可见,本文提出的有限元模型可用于开展双不锈钢板混凝土组合梁抗剪性能的研究.

(2) 从模拟的损伤及应力云图可以看出,双不锈钢板混凝土组合梁先在加载点附近出现混凝土拉裂,然后小剪跨区域出现混凝土剪切破坏,并伴有栓钉及抗剪钢筋屈服;而大剪跨区域仅发生受拉测混凝土竖向拉裂;试件破坏过程及形态与普通钢板混凝土梁较为一致.根据破坏现象可判断双不锈钢板混凝土组合梁在剪跨比为2.5区域,试件表现为抗剪破坏.

(3) 抗剪钢筋直径相同,抗剪钢筋纵向间距在127 mm~203 mm变化时,抗剪钢筋纵向间距小的试件极限抗剪承载力大,且试件的初始刚度也较大.

(4) 抗剪钢筋纵向间距均为152 mm时,增大抗剪钢筋直径可提高试件的极限抗剪承载力,但在该纵向抗剪连接构造水平上,增加抗剪钢筋直径对试件初始刚度基本没有影响.

(5) 可通过提高抗剪配筋率来提高试件的极限抗剪承载力,在两端设置直径更大的抗剪钢筋有助于试件加载后期拉力膜效应的发挥.