大规格油淬火回火弹簧钢丝断裂分析

2021-12-23龚梦强汪开忠尹德福张晓瑞王自敏

龚梦强,汪开忠,尹德福,张晓瑞,丁 雷,王自敏

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

51CrV4弹簧钢具有良好的淬透性和热敏感性的优点,经过油淬火回火后具有较高的弹性极限、强度极限、疲劳性能及较好的塑性及韧性[1-4]。因此,广泛应用于汽车、铁路车辆等部件上。油淬火回火弹簧钢丝的性能会直接影响弹簧成品的性能,油淬火回火弹簧钢丝要经过一系列的加工处理,包括拉拔、热处理(油淬火+回火)、探伤等。钢丝厂使用直径Φ20mm规格51CrV4弹簧钢热轧盘条拉拔到Φ18mm,进行热处理和探伤后发下游客户。下游客户在开卷过程中发生断裂。为了弄清钢丝发生断裂的原因,本文通过宏观观察、扫描电镜、光学显微镜等方法进行了深入分析。

1 检验过程与结果

1.1 断口形貌观察

1.1.1 宏观形貌观察

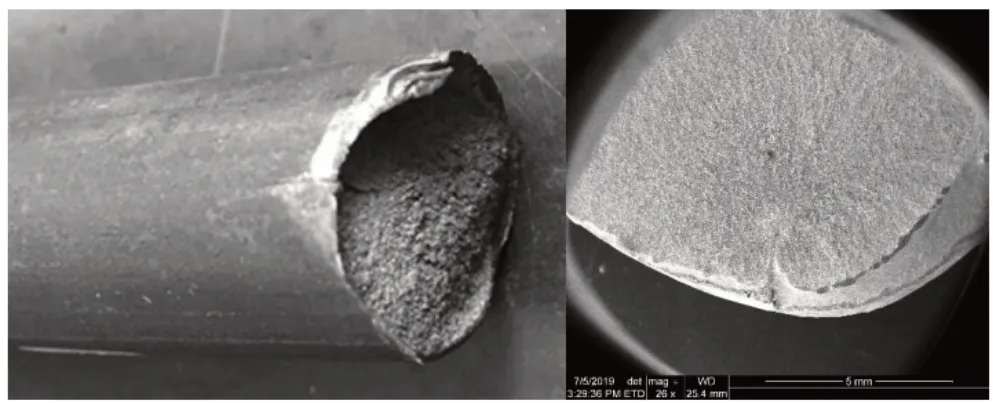

断口试样经超声波清洗后采用扫描电镜观察断口形貌;整个断口呈现脆性平齐的断裂形态,存在纵向裂纹,裂纹源区、扩展区清晰可见,如图1所示。其中瞬断区所占断口面积比例较大,为脆性断口[5]。

图1 断裂弹簧钢丝宏观形貌

1.1.2 微观形貌观察

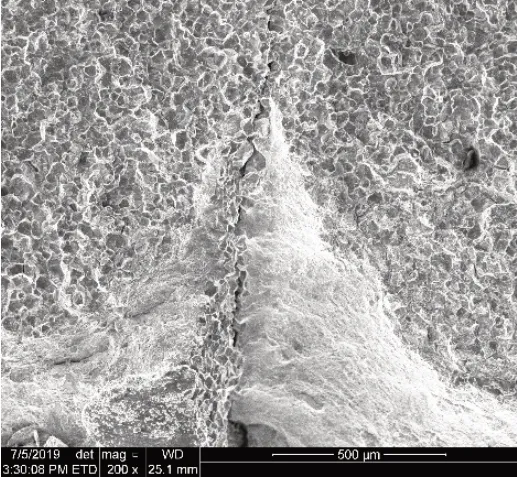

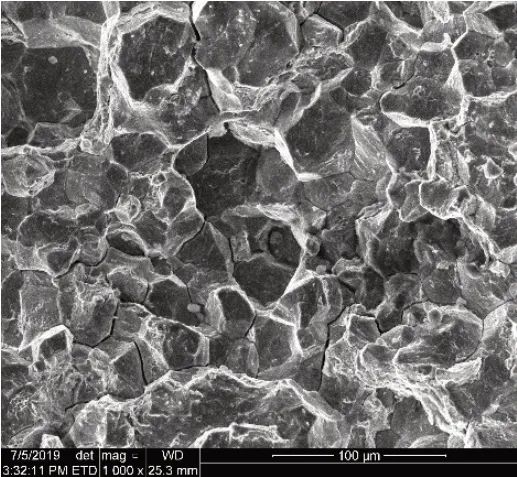

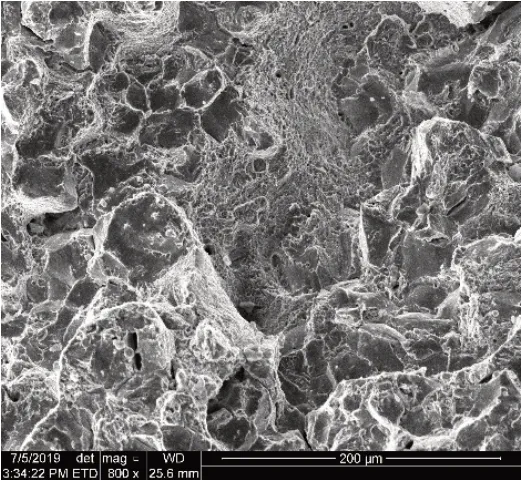

将切下的断口用超声波清洗后,用扫描电镜观察,由图2可知,裂纹源区为沿晶断裂,未发现明显的夹杂。由图3可知,扩展区为沿晶断裂。由图4可知,瞬断区为沿晶加韧窝断裂。一般来说,淬火裂纹的微观断裂机制为沿晶断裂。断裂的弹簧钢丝断裂源微观形貌也为沿晶断裂。

图2 断裂弹簧钢丝裂纹源区形貌

图3 断裂弹簧钢丝扩展区形貌

图4 断裂弹簧钢丝瞬断区形貌

1.2 化学成分分析

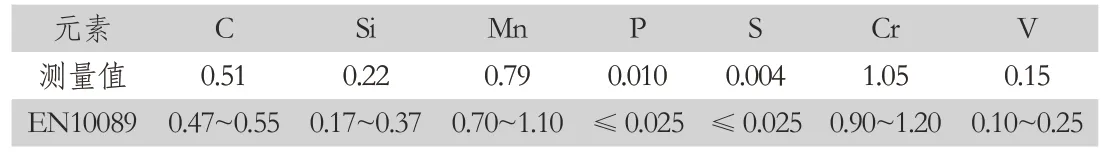

材料为Φ18 mm大规格油淬火回火钢丝断裂样品,经光谱分析,其化学成分如表1所示,结果表明其成分符合eNl0089中51CrV4钢化学成分技术条件要求。

表1 材料化学成分(wt%)

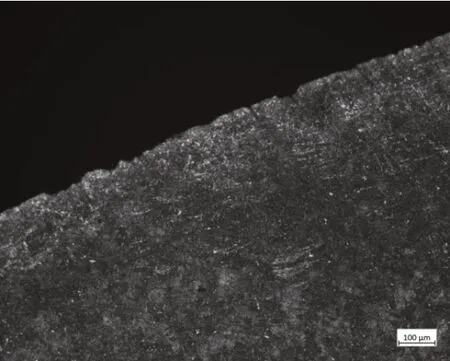

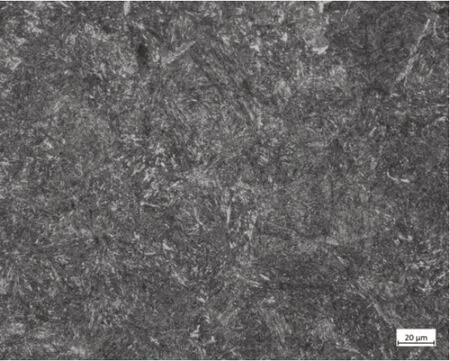

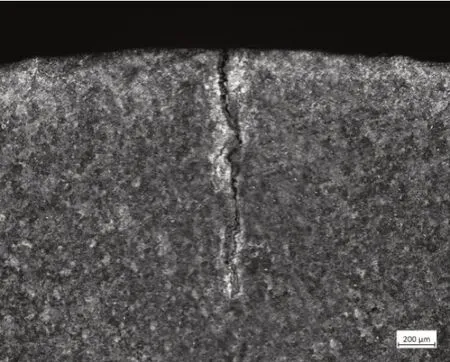

1.3 表面缺陷及显微组织分析

在断裂弹簧钢丝断口处取样、磨制及机械抛光后用含量为4%的硝酸酒精腐蚀,然后在金相显微镜下观察试样脱碳层组织,如图5所示。可见,该试样表面未见明显脱碳。随后用4%硝酸酒精腐蚀并观察组织。组织为回火屈氏体,样品中心无偏析,如图6所示,为51CrV4弹簧钢经淬火+中温回火后的正常组织。在断裂源位置发现1条裂纹,裂纹深度为1 mm,裂纹两侧未见明显脱碳和氧化,如图7所示。

图5 弹簧钢丝脱碳100x

图6 弹簧钢丝中心组织500x

图7 弹簧钢丝裂纹表面形貌

1.4 夹杂物分析

在弹簧钢丝裂纹源附近用线切割切取试样。然后磨制成金相试样并对其进行夹杂物级别分析。按照GB/T10561标准中A法进行夹杂物评定。弹簧钢丝非金属夹杂物级别符合GB/T1222中非金属夹杂物的规范要求。

表2 非金属夹杂物评级(级)

1.5 硬度分析

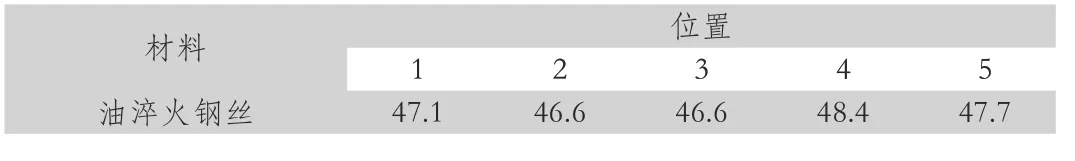

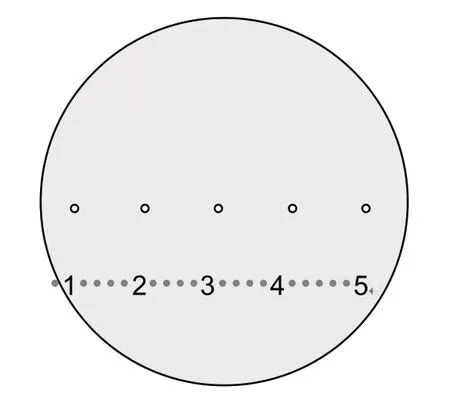

用洛氏硬度仪在样品上从截面的边缘处到中心部位再到边缘五个点进行测试(见图8),洛氏硬度测试结果如表3所示,TJ/CL 285-2014弹簧要求45-51 HRC,油淬火钢丝硬度结果偏下限,硬度偏差为1.8 HRC,较均匀。

表3 洛氏硬度(HRC)

图8 硬度取点示意图

2 分析讨论

经检测,断簧的化学成分,非金属夹杂物级别,脱碳,金相显微组织均符合技术规范要求,这说明该弹簧原材料的冶金质量符合要求。但弹簧钢丝硬度偏下限,说明大规格弹簧钢丝的油淬火回火工艺有待优化。另外,通过对断口进行检测可知,该断裂起源于表面裂纹,断口为沿晶断裂,断口起源位置未观察到明显的冶金缺陷,由此推断,断裂面形成沿晶裂纹原因是淬火应力所致,随着时间的推移,在应力释放时,裂纹逐渐扩展,直至表面薄弱处断裂[6-9]。因此,针对大规格弹簧钢丝还需要进一步优化钢丝的油淬火回火工艺来尽量降低钢丝淬火应力。另外,要考虑拉拔设备的拉拔能力,尽量保证每道次的变形量均衡;应该在保证产品质量、尺寸的情况下减少道次,提高生产效率[10]。据相关文献可知[11],可以采用重复淬火的方式,随着加热次数的增加,奥氏体晶粒和合金碳化物变得均匀细小,合金元素和合金碳化物充分溶解,使组织细化和均匀。

对于大规格油淬火回火钢丝的油淬火回火工艺有待进一步优化,要控制好热处理质量,制定正确的热处理工艺参数,并加强对热处理工艺的管理,并在热处理工艺完成后应注意工件质量的监督检查,加强探伤检验的准确度,同时抽检钢丝热处理后的组织和硬度。

3 结论

大规格油淬火回火钢丝在淬火过程中产生裂纹,裂纹引起钢丝表面应力集中,导致断裂。针对上述原因,提出了预防措施,保证大规格油淬火回火钢丝的质量。