电动汽车充电桩移动式现场检测车的改造

2021-12-23梁捷

梁 捷

(广西电网有限责任公司计量中心,广西 南宁530023)

随着汽车电动化趋势的推进和电动汽车充电服务站的广泛建设,国家能源局和国家电网相继颁发了充电桩的技术标准使其生产制造及接口逐步规范化。为了保证充电桩安装前后的计量和电气性能、以及传导充电互操作性、通信协议一致性等方面满足技术规范要求,应对其进行检测。为减少设备送检成本,常通过装载充电桩检测仪和模拟负载的现场检测车开至现场对安装到现场的充电桩进行检测。传统检测车设计时未考虑减震和散热结构,存在车载仪器设备在车辆行驶过程易应震动而损坏,车载仪器使用时环境温度达不到技术标准要求,震动和高温影响车上人员的体感舒适性等问题。

1 改造设计

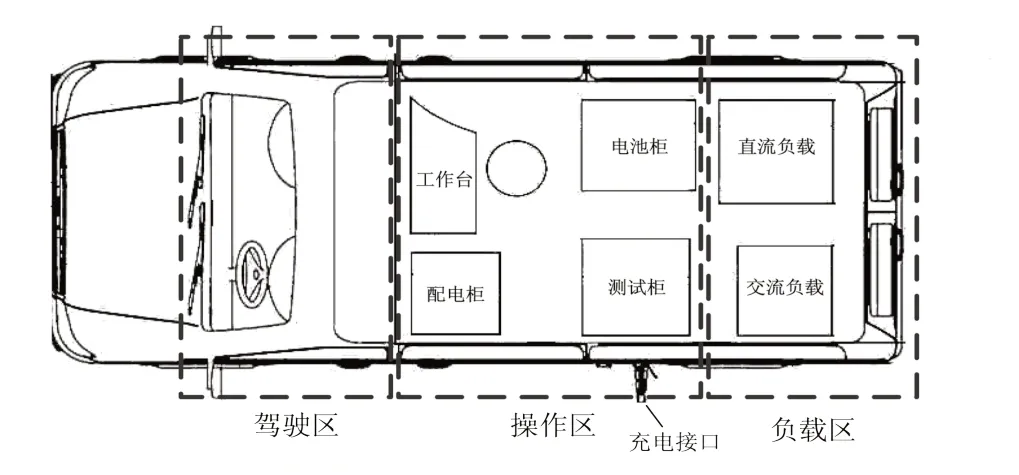

为了对检测车的减震和散热结构进行改进,首先以某检测车的布局为例进行分析,如图1所示。

图1 某检测车布局图

某检测车布局图如图1,被测充电桩输出电压和电流信号经充电接口内的电路模拟器转换为10V以下的小电压信号,并送入测试柜内的多通道电参量综合测量分析仪和示波器等测试设备进行分析处理。国家能源局和国家电网的测试标准要求的测试项目主要包括电动汽车传导充电互操作性测试、电气性能测试、通信协议一致性测试和计量检定等位于工作台的上位机可控制检测车中的各检测设备实现自动化检测。

其中,位于负载区的交直流负载是大功率可编程负载,分别用于交流充电桩和非车载充电机计量性能测试时的模拟带载,最大额定功率通常可达120kW,负载本身的散热能力有限,工作时会产生大量热量,是检测车内设备的主要热源。

测试柜可安装2~6台测试设备,通常包括多通道电参量综合测量分析仪、示波器、绝缘耐压测试仪、保护电流有效性测试仪、交直流充电接口电路模拟器等。上述交直流负载和测试柜内设备均属于精密仪器,工作时应避免震动。

1.1 减震改造

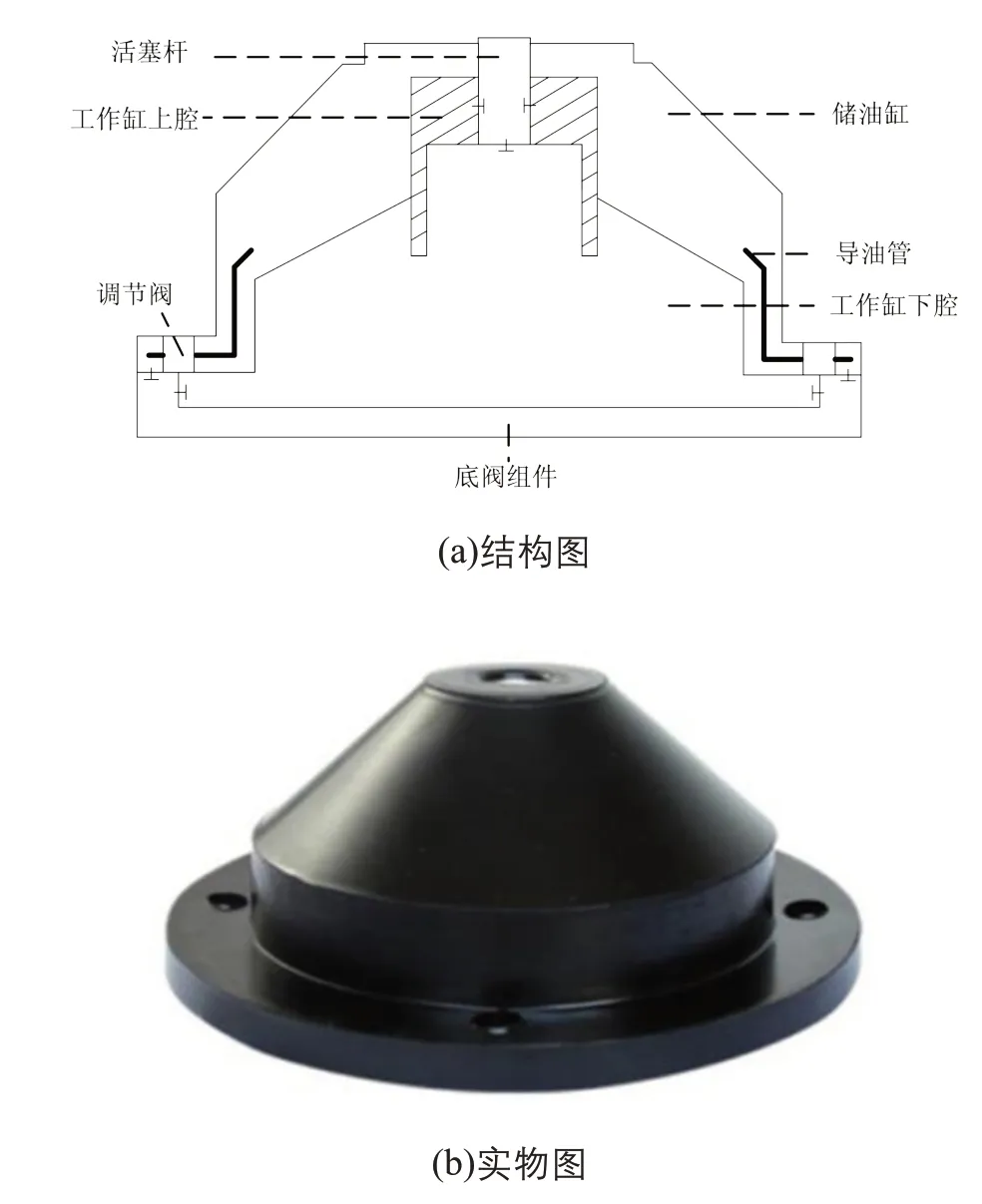

基于上述分析,改造时在交直流负载、测试柜设备下方加装减震器,以避免车辆在行驶过程中出现机柜倾倒剧烈晃动等意外,保障检测设备和人员的安全,减震器结构和实物如图2。

如图2,该减震器的工作缸中充满油液,活塞将工作缸分隔为上腔与下腔两部分,储油缸内装有油液,上部有少量空气。活塞及底阀上装有流通阀系,减震器工作过程中,油液可通过流通阀系在工作缸筒上、下腔及工作缸与储油缸之间流通,阀系对油液的节流作用产生减震器工作的阻尼力。例如压缩行程时,活塞杆下移,油液从工作缸上腔经流通阀系孔流入活塞杆内腔,而后经轴向流通阀系孔流入下腔,油液流动受阻时产生热量,相当于将动能转化为热能,实现减震的目的。此外,通过在储油缸设计液压调节阀,改变油液在工作缸和储油缸之间的流通阻尼,实现对减震器阻尼力的调节。

图2 减震器

1.2 散热改造

为充分保证检测车内交直流负载等设备的充分散热和测试人员的舒适,主要从两方面进行散热改造。

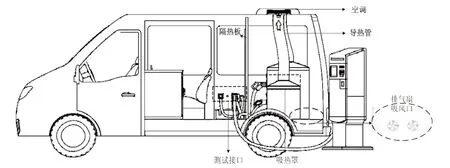

风道设计:如图3,风道采用下进风、上出风的方式,车厢顶部配置排气扇或空调对外吹风,负载底部配置排气扇形成负压。发热量大的设备的热量通过吸热罩、导热管、排气扇或空调排至车外,提高设备区的散热能力。

图3 改造后的检测车结构示意图

隔热设计:按照应用情况将测试车分为驾驶区、操作区和负载区。其中,负载区放置发热量最高的交直流负载。操作区放置其他测试设备,测试人员只需在操作区进行常规测试操作。负载区和操作区采用隔热板分区安装,可保证操作区不受负载散热影响,保证操作人员的舒适性。

2 应用效果

跟据广西多个快充站的应用实践表明,改造后的交直流充电桩现场检测车一方面经过在重要检测设备下方加装减震器,减小了因路面不平等外力对精密仪器设备引起的震动。另一方面,经散热改造后,车内的散热能力得到明显提升,负载区设备的温度可保持在检测标准要求的不超过40℃的温度范围内,同时,改善了检测车在现场作业时的司乘和检测操作环境,达到了改造的目的。