铝电解生产“4221”精准管控技术路线研究与应用

2021-12-23葛贵君

葛贵君

(内蒙古霍煤鸿骏铝电有限责任公司,内蒙古 通辽 029200)

2008年经济危机后,国内铝电解行业开始推行低电耗技术路线(该技术路线特点为高铝水、高保温料、高分子比、低电压、低极距),到2011年被国内绝大多数铝电解企业采用,运行至今已10年。该技术路线虽然能够实现较低的铝液交流电耗,但也存在生产低效运行、设备运转率差,电解槽运行稳定性差和周期短,工人劳动量陡增和劳动强度极大等诸多弊端。对此,国内某铝电解企业坚持以人民为中心的发展思想,遵循“生产经营长期安全稳定运行就是最大效益”的管理理念,于2016年8月组建技术创新团队开始攻关,经过五年时间对现有300kA、350kA、400kA电解系列进行技术路线创新探索与实践,最终形成铝电解生产“4221”精准管控技术路线(“4221”即四低两高两不捞一适度,“四低”指低铝水平、低阳极覆盖料、低分子比、低槽温,“两高”指高电解质水平、高过热度,“两不捞”指不捞炭渣、不捞换极块,“一适度”指适度极距)。经实践证明,该技术路线在有效提高铝电解生产安全性、稳定性的基础上,实现了低能耗水平下的高电流效率生产,同时大幅降低工人劳动量和劳动强度,显著提高设备运转效率和生产作业质量,有效延长电解槽寿命,经济效益和社会效益显著,并为该企业打造智能铝厂扫清工艺技术缺乏精准管控这一最大障碍。

本文重点介绍了该企业铝电解生产“4221”精准管控技术路线的研究过程、理论基础、核心要义及主要成效,为我国铝电解行业技术创新发展提供了有益的经验和启示。

1 研究应用过程

1.1 第一阶段:解决铝电解生产长期稳定高效运行问题

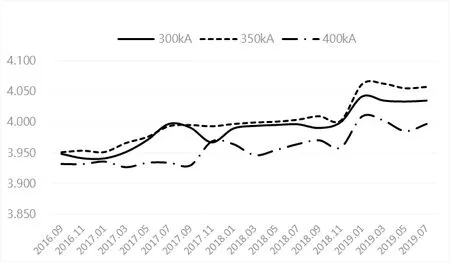

铝电解生产长期稳定运行是提高电流效率、延长槽寿命、减少烟气排放的最基本前提。2016年8月起,该企业针对现有300kA、350kA、400kA电解系列生产运行中存在的槽噪压高、工人劳动量大和劳动强度高、作业安全风险系数高等问题,通过适度提高设定电压(见图1)、释放极距,电解槽稳定性明显增强,阳极电流均匀分布,脱极、顶角明显减少;通过撤减阳极覆盖料,阳极钢爪氧化腐蚀有效减少,工人劳动量和劳动强度明显降低。

图1 300kA、350kA、400kA电解系列平均电压变化曲线(单位:V)

1.2 第二阶段:开展铝电解生产技术路线创新试验验证

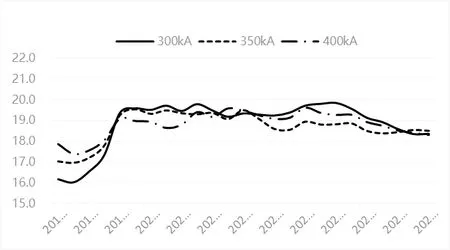

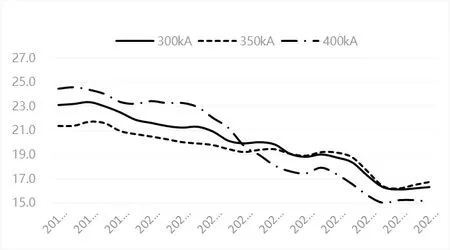

2019年7月起,该企业在300kA、350kA、400kA电解系列各选取连续10台电解槽,进行“低铝水平”生产试验,同时继续撤减阳极覆盖料,提高电解质水平(见图2)。2019年11月起,总结“低铝水平”生产试验实践经验,在三个电解系列全面推广应用。随着铝水平持续降低(见图3),炉底干净、炉膛规整,实现电解槽“大块不产生,小块自溶解”的管理状态,工人换极作业中捞块工作量大幅降低。经试验验证,该企业初步形成了铝电解生产“212”技术路线(“212”即“两低一高两不捞”,“两低”指低铝水平、低阳极覆盖料,“一高”指高电解质水平,“两不捞”指不捞炭渣、不捞换极块)。

图2 300kA、350kA、400kA电解系列电解质水平变化曲线(单位:cm)

图3 300kA、350kA、400kA电解系列铝水平变化曲线(单位:cm)

1.3 第三阶段:优化固化铝电解生产技术路线创新成果

2020年3月起,该企业在总结铝电解生产“212”技术路线良好实践的基础上,研究采用“分子比、槽温低位控制”和“过热度中高位控制”精准管控模式,深入推进技术路线创新。2021年4月,通过总结提炼,最终形成了铝电解生产“4221”精准管控技术路线。2021年1-7月份,该企业三个电解系列通过应用铝电解生产“4221”精准管控技术路线,电流效率达到94.5%以上(整流效率97.8%以上),铝液交流电耗达到13100kwh/t Al以下,原铝低铁铝率达到80%以上,原铝99.85铝率达到50%以上,并逐步迈向“四个一致”高效运行(即单一系列所有电解槽技术标准一致、运行状态一致、经济指标一致、槽寿命基本一致)。

2 理论基础

2.1 低铝水平

铝水平高度是影响电解槽热平衡的重要因素,其结果反应在炉膛形状及炉底洁净程度上。铝水平的控制和调整是控制电解槽能量平衡的重要手段之一,对电解槽稳定运行至关重要。铝电解生产过程中铝水平高度保持要与其他技术条件合理匹配,应尽可能控制平稳,防止偏高或偏低。实践证明,铝水平偏高比偏低危害性更大[1]。如若长期保持较高铝水平,炉底出现沉淀或结壳,引起炉膛畸形,处理起来十分困难,疗程很长。

低铝水平,能够有效降低铝液散热量,改善等温线分布,契合现代大型预焙电解槽“侧部散热型、底部保温型”设计的基本思想。既可以避免炉膛畸形(伸腿过长、过厚,炉底沉淀多、结壳多),有效降低铝液面上下波动,减少铝的二次反应,改善电解槽熔体流动场,又可以在有限的电压下,增加有效极距,提高电解槽稳定性,实现高电流效率生产。同时,较好的电解槽热场、熔体流动场,可以使电解槽温度均匀、阴极热应力均衡,不易出现破损,提高阴极内衬使用周期,延长电解槽寿命。

2.2 低阳极覆盖料

阳极覆盖料(又称极上保温料)是维持电解槽热平衡的重要因素之一,具有减小电解槽热量散失、防止阳极氧化、降低碳钢接触电压降等作用。高阳极覆盖料厚度,可以减少电解槽上部散热,虽有利于电解槽低电压运行,但不利于降低电解质温度,并且会提高阳极钢爪温度,使病变阳极不易被发现,极大增加阳极脱落风险,以及工人劳动量和劳动强度。此外,从能量平衡和热平衡角度考虑,现代大型预焙电解槽随着电流强度增大、散热面积减少,将导致侧部散热降低和槽帮减薄,进而影响电解槽稳定性[2]。因此,经综合考虑应在保持低阳极覆盖料厚度,阳极覆盖料厚度以保证阳极不氧化即可。

2.3 低分子比

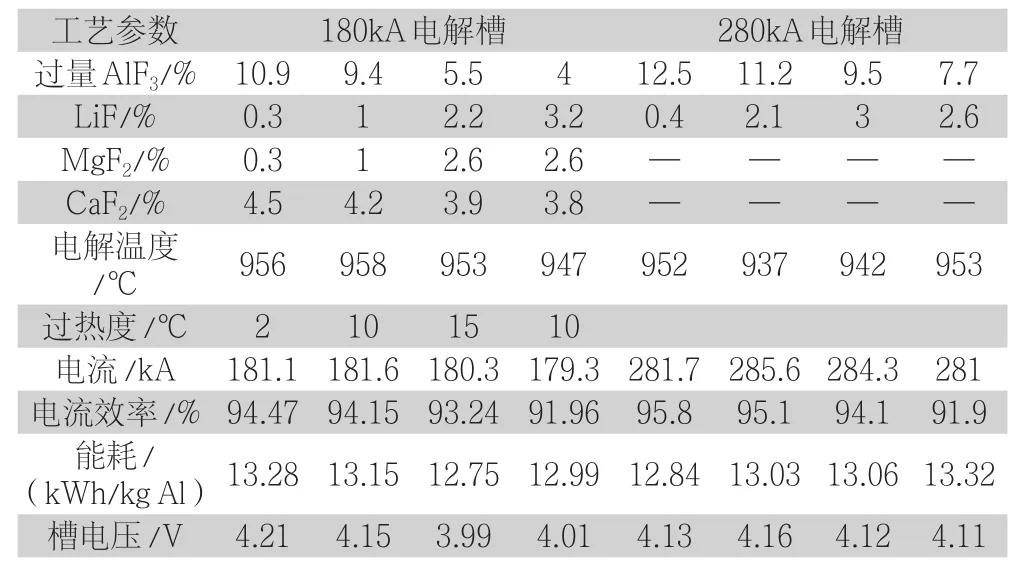

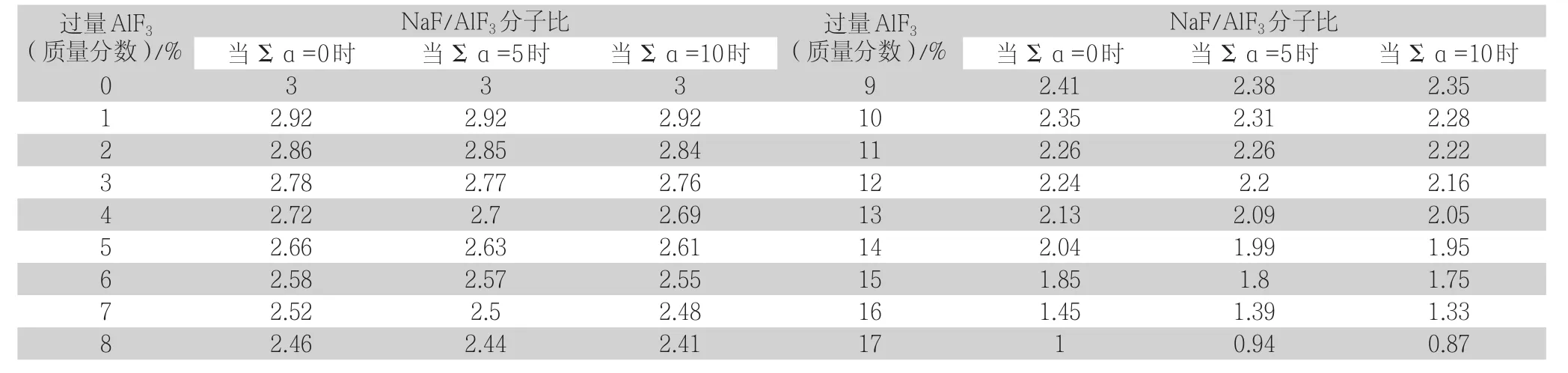

分子比(又称摩尔比)是电解质中的氟化钠(NaF)与氟化铝(AlF3)的分子数量的比值,分子比低有利于降低电解温度,提高电流效率。从表1可以看出,当过量氟化铝(AlF3)质量分数在10%以上时,电流效率可达到94.5%以上。电解槽使用较高的氟化铝(AlF3),对提高电流效率有明显效果。同时,随着氟化铝(AlF3)增加,电解质对石墨材料的湿润角减小,有利于阳极气体排放,提高炭渣分离效果,减少阳极极化;电解质与铝液界面张力增加,有利于铝从电解质中汇集,迅速降低电解质粘度,改善电解质循环性质。从表1和表2[3]可以看出,当电解质中氧化铝和氟化钙总量在5%-10%时,过量氟化铝(AlF3)质量分数10%所对应的分子比为2.30。据此,该企业将分子比控制标准确定为不超过2.30。

表1 工业电解槽使用不同电解质成分和添加剂时,电解槽电流效率和其他技术经济指标对比

表2 NaF/AlF3分子比换算表

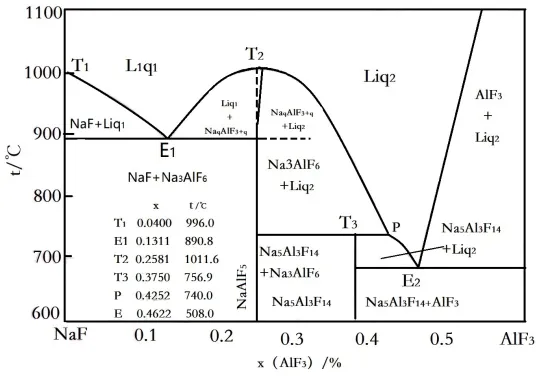

分子比过低,会给铝电解生产造成不利影响,进而降低电流效率。从图4[4]可以看出,当加入氟化铝(AlF3)的摩尔分数超过33%时,电解质温度降低较大,电解质不稳定,生成单冰晶石NaAlF4等,挥发损失急剧增大,此时的分子比为2.03。据此,考虑到电解质温度及电解质中其他添加剂的影响,该企业将分子比控制下限确定为2.20。

图4 NaF-AlF3二元系相图(Solheim and Sterten)

2.4 低槽温

电解槽槽温与电流效率密切相关,随着槽温升高,电流效率下降。根据Kvanda对10个不同系列工业电解槽的统计,槽温降低5℃~6℃,电流效率提高1%[5]。对运行良好的电解槽,降低槽温将使其处于冷行程,造成槽底形成大量沉淀,槽膛不规整,氧化铝溶解速率降低,效应系数增加,极距降低,槽电压噪声大,铝液面不稳定,铝损失增加[6]。因此,要实现电解槽低槽温稳定运行,首先要避免电解槽冷行程问题。经对铝水平高度、极距、分子比、阳极覆盖料厚度和锂钾盐含量等因素进行综合考虑,该企业将槽温控制标准确定为940℃~950℃。

2.5 高过热度

过热度可控制电解槽侧部炉帮和底部结壳的生成和熔化,电解槽炭素内衬上凝固的侧部炉帮可对内衬起到保护作用,电解质通过毛细管作用可爬移到金属铝液的底部去溶解底部沉淀。较高的过热度有利于电解质较快溶解氧化铝。

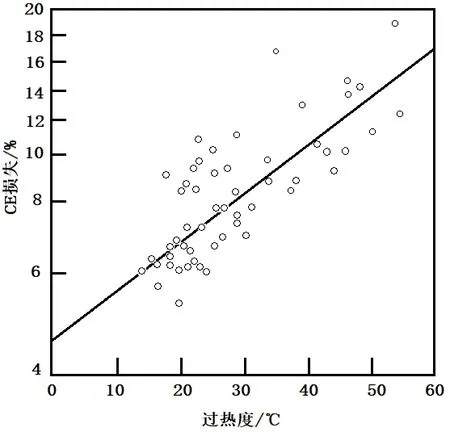

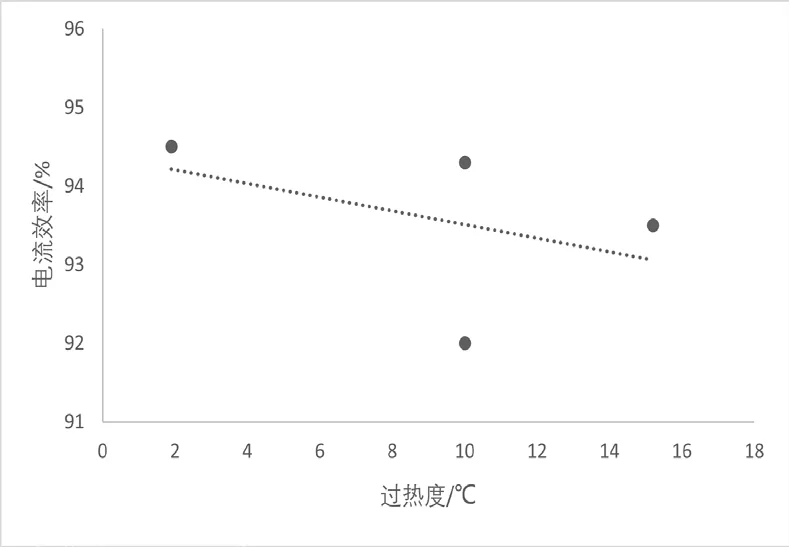

国际著名铝冶金专家豪平(Haupin)对电流效率大量数据统计分析表明,电解槽的电流效率更依赖于过热度[7]。从图5[7]可以看出,过热度既保持足够高又不损失电流效率的范围为10℃~15℃。从图6[8]可以看出,过热度小,电流效率高;过热度增加10℃,电流效率降低1.2%~1.5%。但过热度过低,底部电解质将凝固,生成底部结壳。阳极下方的阴极区内生成底部结壳,只会增大阴极电压降,并使铝液中产生水平电流,后者与垂直磁场作用,将导致电解槽不稳定,增大铝损失。

图5 过热度对电流效率的影响

图6 电流效率与电解质过热度的关系(180kA)

2.6 高电解质水平

电解质水平是槽内电解质量多少的标志,电解质水平高,则电解质量大,可使电解槽具有较大的热稳定性,电解温度波动小,有利于氧化铝溶解。而随着氧化铝浓度自我平衡能力和调节能力的增强,可有效实现低效应系数生产,同时显著增强供电负荷降低时电解槽抗风险能力。但电解质水平过高,将会增大槽电阻,影响原铝质量。经实践探索,该企业将电解质水平保持在18cm~20cm。

2.7 不捞炭渣、不捞换极块

低分子比、低槽温、高过热度的技术条件下,炭渣产生量少,炭渣与电解质分离良好,火眼通畅,产生的炭渣直接在火眼和电解质表面燃烧,可实现“不捞炭渣”。

低阳极覆盖料的覆盖层薄,在低分子比的技术条件下,电解质形成壳面疏松易打,更换阳极时开壳掉落的结壳块薄、小,在电解槽自我平衡和调节下,结壳块被快速“消化”,炉底沉淀结壳实现动态平衡,可实现“不捞换极块”。

2.8 适度极距

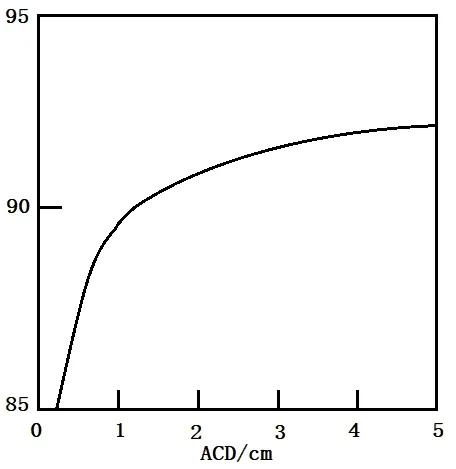

极距是电解槽最主要的工艺参数之一,极距大小对电流效率产生直接影响。图7[6]是较为典型的电解槽极距与电流效率之间关系的实验研究结果。从图7可以看出,在较小的极距范围内,电流效率会随极距的增加而增加;当超过一定极距大小后,电流效率就没有大的变化。从实验研究和实践证明,在极距小于4cm的情况下,电流效率很难突破92%。因此,结合该企业生产实践,要保证电流效率达到94.5%以上,应保持极距在4.5cm以上。

图7 电解槽的极距大小变化对电流效率的影响

3 核心要义

3.1 该技术路线中“低铝水平”和“适度极距”是实现铝电解生产稳定高效运行的核心

经实践证明,“低铝水平”可以保持电解槽炉底洁净,使阴极导电均匀,阴极和内衬破损自然减少,实现电解槽稳定运行,极大延长电解槽寿命。“适度极距(4.5cm以上)”可以使电解槽保持低噪压和良好火苗状态,保持电解槽长期稳定运行,实现高电流效率生产。

3.2 该技术路线中“低阳极覆盖料”和“低分子比”是大幅降低工人劳动量和劳动强度的核心

经实践证明,“低阳极覆盖料”和“低分子比(2.30以下)”可以大幅降低工人劳动量和劳动强度,把工人从繁劳中解放出来,使其工作轻松、心情愉悦,进而解决本质安全和员工流失问题。与此同时,“低阳极覆盖料”可进一步优化电解槽热场,形成规整炉膛,提高电流效率;“低分子比(2.30以下)”可使电解质形成的壳面疏松易打,炭渣易分离,电解质流动性好,实现高电流效率生产。

3.3 该技术路线中“高过热度”和“低槽温”是改善铝电解生产工况的核心

经实践证明,“高过热度(10℃~15℃)”可以有效改善电解质流动性,保证打壳下料口通畅,使烟气及时排出,有利于有组织排放管理,同时可以有效降低烟气产生量,减少无组织排放,改善生产作业环境,确保工人职业健康。“低槽温(940℃~950℃)”可以有效降低作业现场环境温度,提高工人作业舒适度,同时降低设备表面温度和设备故障率,提高设备运行安全性和可靠性。

4 主要成效

(1)铝电解生产“4221”精准管控技术路线的研究与应用,有效解决了长期困扰该企业的“工人劳动量大和劳动强度高”问题,由于劳动量和劳动强度大幅降低、作业现场环境有效改善,使企业员工的尊严感、安全感和幸福感得到极大提高,充分体现了“人民至上、生命至上”的价值追求,符合以人民为中心的发展思想。

(2)铝电解生产“4221”精准管控技术路线的研究与应用,遵循“生产经营长期安全稳定运行就是最大效益”的管理理念,通过保持铝电解生产长期安全稳定高效运行,极大提升了工人作业安全系数,提高了生产作业质量,实现了电流效率94.5%以上(整流效率97.8%以上)、铝液交流电耗13100kWh/t.Al以下,电解槽寿命2500天以上,经济效益显著。

(3)铝电解生产“4221”精准管控技术路线的研究与应用,在保证铝电解生产长期安全稳定高效运行的基础上,进一步提高了有组织排放管理水平,有效降低了无组织排放,有效减少了危险废物产生,有利于持续改善地区生态环境,符合“生态优先、绿色发展”理念,社会和环境效益显著。

(4)铝电解生产“4221”精准管控技术路线的研究与应用,使该企业铝电解生产迈向“四个一致”高效运行(即单一系列所有电解槽技术标准一致、运行状态一致、经济指标一致、槽寿命基本一致),为其在铝行业智能制造势在必行的形势下,全面打造智能铝厂扫清了技术管理上的障碍。同时,为解决当前铝行业高锂、钾含量电解质体系提供了可行性方案,具有重要的现实意义和长远意义。

5 结语

目前,国内多数铝电解企业片面追求极限低铝液交流电耗这个单一指标,造成工人劳动量陡增和劳动强度持续增大,设备无法最大限度发挥效能,导致企业本质安全管理和工人流失率高、素质低的问题始终无法得到有效解决。同时,铝电解行业主流的低电压技术路线,存在着电流效率低(92%以下),设备故障率高、运行效率低,电解槽运行稳定性差和周期短等诸多问题。该企业铝电解生产“4221”精准管控技术路线的研究与应用,正是在为解决上述问题、推动铝行业技术进步和未来发展进行的有益探索与实践,值得引起整个铝行业思考。