一种隧道施工多功能辅助作业车

2021-12-22郑光辉

郑光辉

(武汉地铁集团有限公司武汉地铁集团建设事业总部,湖北武汉430073)

随着当代社会的快速发展,科学技术的不断成熟,城市化水平的不断提升,通过大面积开采利用地下空间来实现疏散城市交通运输压力,提供安全、快速、便捷的市民行动工具,将成为一种必然趋势。截至目前,隧道相关行业内施工过程中使用的作业车一般是依靠传统的脚手架方式进行临时搭建或梯子辅助,存在材料重复搬运和搭建的弊端,并在一定程度上限制了作业范围,同时无法保障作业人员的安全状态[1]。

鉴于上述隧道内常规作业面临的问题,本文展开介绍一种新型隧道施工多功能辅助作业车具体的结构布置、功能特点、使用方法等,着重介绍如何保证安全防护措施、提升施工进度、简化操作过程等,在实现作业车多维度功能的同时为工程创造了经济效益。

1 总体结构介绍

一种隧道施工多功能辅助作业车结构组成主要包括4 大部分,分别是作业平台、起重设备、注浆设备、液压装置。该作业车整体结构采用龙门式设计,设备分布根据功能需要结合物理中心对称分布在框架的两侧,具体材料选择及相关尺寸结合隧道的内表面形状进行设计调整[2]。该设计方式主要为了结构平衡和交叉作业有序进行,比如管片清理、缺陷修复、手孔施工、二次补浆和材料装卸等工作。

本结构在许多细节设置上结合现场标准化施工及规范要求,专门配置了相关的工具箱、卷线盘、操控系统等多种功能,旨在为实现施工过程的安全、方便、快捷提供服务。辅助作业车整体结构如图1所示。

1.1 作业平台

该辅助作业车的作业平台包括两部分,分别是上部平台和中部平台。作业平台一周布置安全防护栏杆,其中,伸缩段采用套筒式抽拉杆。在平台底板与梯子对接位置设置两个75 cm×75 cm 大小的方形行人上下口,并根据临边洞口防护标准设计折叠式盖板。

上部作业平台的最大尺寸设计:长度方向上为(弦长-1)m,宽度方向上为2×(管片宽度+0.3)m,长度方向的单侧伸缩尺寸最大值为50 cm。中部作业平台分为左侧和右侧两个,可以在4 个支柱上预定的3 个位置安装,实现高度方向上的调节;长度方向的调节类似上部作业平台,调节范围控制在75 cm,当完全处于伸出状态时需要连接斜拉支撑装置,保证平台的稳定性。

两个作业平台长度和高度设计方面充分考虑圆形隧道结构限制的要求,可以解决常规施工过程中因为位置不合适延长作业时间、增加作业人员、违规作业流程等弊端。同时专门设计上下爬梯及洞口防护,再次提升安全保障。作业平台如图2所示。

图2 作业平台Fig.2 Schematic diagram of operation platform

1.2 起重设备

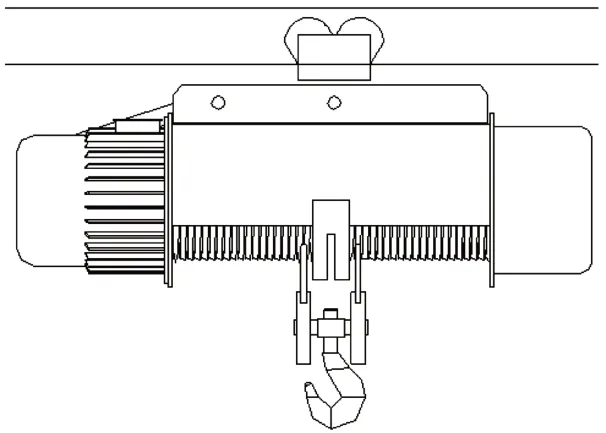

该辅助作业车配置2 台起重设备,行走轨道通过铰接装置和插销装置完全固定在上部作业平台底板前后两端和4 根支柱上。起升高度以垂直重锤限位为准,整个框架的高度设计保证电瓶车整个系统可以正常穿行,同时也可以保证平板车运输管片的状态下正常装卸小型材料,行走轨道宽度以下部平台垂直投影为准,保证可以将材料放置在相应的位置[3]。

结合隧道内常规材料重量统计数据及起重吊装安全规范,起重设备选型为3T,如图3 所示。针对某些较重物件可以一起配合使用,既保证行走轨道的受力安全,还降低框架结构材料选型要求[4]。在此基础上,专门定制了一些特殊物件的吊钩,比如水泥袋挂钩、轨道吊钩和轨枕吊钩等结构,为施工过程提供方便的同时节省了劳动力。

图3 起重设备Fig.3 Schematic diagram of lifting equipment

1.3 注浆设备

该辅助作业车的注浆设备布置在下部平台,左侧放置注浆机设备,右侧放置水泥、水玻璃(双液浆)、搅拌桶等装置,主要是为了隧道管片背后补浆,通过其他作业平台可以开展环氧树脂型的堵漏工作,实现管片全环位置的整改,保证成型隧道质量[5]。在上述二次注浆过程中所用的材料数量不多的情况下,一般直接在掘进状态时电瓶车管片上方携带至作业平台下方,通过起重设备直接快速吊装卸车,有效避免人员多次重复搬运和耽误掘进施工时间。

材料设备准备就绪后,可以通过起重设备更有效地利用专门设计的水泥袋吊钩实现搬运,大大降低了作业强度,加快了施工效率。除此之外,在电瓶车没有配合掘进施工交叉作业的情况下进行二次注浆施工时,可以打开下部平台两个折叠式安全防护板作为加宽板,更加方便施工作业的开展和日常安全防护。

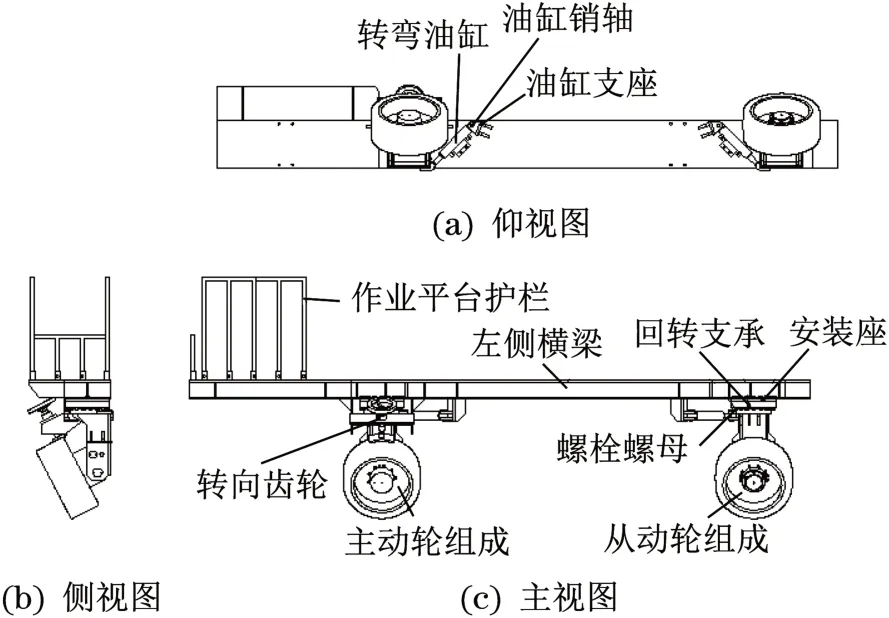

1.4 液压装置

该辅助作业车的液压装置布置在整个框架结构中,主要作用部位是行走轮的方向调整和侧面平台的高度调整。液压驱动的行走装置可实现作业车在圆形或特殊形状隧道内的前进、后退、转弯及刹车等功能。其中,转弯设计主要是通过一个辅助油缸不断调整行动轮的角度,以满足一定半径弧线的行走和因为外界材料临时摆放导致失去平衡的微调。

左右两侧的作业平台与支柱之间的连接为套筒形式,根据作业面所需的宽度及高度要求,通过液压油缸提供顶升动力进行至所需高度位置调整,随后通过插销锁定,再次保证平台稳定。行走装置如图4所示。

图4 行走装置示意图Fig.4 Schematic diagram of walking device

2 主要功能介绍

上部平台、右侧支柱、右侧横梁、左侧横梁和左侧支柱相互连接,共同组成龙门结构,其下方框架中可安全通过电瓶车,不影响正常掘进的施工和辅助作业车相关任务的开展,实现了同步交叉作业的改变。同时结构中设计的相关部件主要是为了施工过程中一些简化和减少人员投入、降低作业劳动强度、提高安全防护等多方面的改善。

2.1 管片清理

隧道管片在盾构施工过程中会因为设备故障或在某些作业过程中造成管片表面受到污染,主要有接收段盾构拆机过程中油污、洞口段焊接管片,拉紧装置过程中烟污、漏水点,封堵过程中遗留的杂物等,偶尔还会有管片上携带某些材料因摩擦导致遗留的痕迹,再或因为浆液暂未凝固而遗留的注浆头、小半径曲线段质量控制装置等。

为了保证管片内表面的干净整洁,需要及时进行清理,因空间过大导致80%位置无法清理或清理受限,但是通过本文所述的作业车可以实现隧道内任意位置的清理工作。比如把高压清洗机的配套装置放置在下部平台,随着作业车的移动进行逐环冲洗,同时可以近距离使用打磨机或者砂纸进行某些细节污渍的清理、物件的拆除等,使得清理程度更加彻底,不会造成二次返工延误等麻烦,大大地提高了工作质量和进度。

2.2 材料装卸

辅助作业车专门配置2 台起重设备,主要是为了在隧道内进行一些小型材料的装卸工作。首先,利用在隧道内台车后方进行二次注浆过程中水泥、水玻璃的快速卸车;其次,在盾构掘进过程中因某些工作的需要,携带一些较重配件至某一位置时可以直接卸车协助作业;再次,还可以利用起重设备悬吊小型渣土斗进行隧道卫生清理;最后,在隧道贯通后收尾期间轨道、轨枕、走道板、水管、风筒布等材料的调运装车。

为了规范吊装作业流程,减少施工人员劳动量,针对隧道内常见的吊装材料制作和购买了多种专用工具及绳索,极大程度上保证安全操作,同时更加体现了设计的人性化、机械化水平。尤其在长距离隧道收尾时轨道及轨枕拆除过程中,通过配套装置的操作,节约了大量的人工费用,避免了作业人员手部、腿部、脚部等出现不同程度擦伤、骨折伤害风险,在实现作业效率双倍提升的同时降低人员安全风险,在一定程度上实现进度、安全、成本3项控制曲线的优化。

2.3 质量管控

成型隧道质量是整个工程的主要管控任务之一,主要包括管片破损修复、管片渗漏水处理[6]。在常规的施工过程中,质量修复工作在盾构机台车上就可处理完成,但是某些比较特殊的缺陷会因为台车位置不当或时间受限导致脱出台车,所以需要在辅助作业车上进行背后补浆、二次封堵。

首先,利用注浆设备在管片漏水位置进行二次补浆,减少成型隧道管片质量的渗漏缺陷,同时按照管片修补技术交底完善管片因受力不均或外界因素导致出现的破损;其次,根据特殊地层及隧道拟合曲线的要求,在管片某些方位进行背后补浆填充,使得管片受力更加稳定,降低成型管片姿态与隧道设计轴线的偏差;再次,由于隧道内注浆过程中选用单液浆形式均匀饱满的填充管片背后建筑空隙,因浆液受地下水、化学物质等多重原因的影响导致凝固时间加长,所以造成注浆头拆除时间延长,但是在最后移交隧道之前必须按照相关的处理技术进行二次封堵拆除;最后,借助环氧树脂等材料利用高压灌浆机处理隧道内一些管片接缝位置的渗漏。上述所有的施工过程中因为位置不同等原因会出现作业进度缓慢甚至滞后现象,通过本文所述的辅助作业车可以临时进行移动至所需位置,确保作业人员能够正常操作或第一时间抓住抢险工作,多层次地确保人员安全及成型隧道的质量。

2.4 收尾施工

隧道除了掘进贯穿后还需要按照验收移交标准完成其他的相应工作,主要包括3 个方面的施工:①在隧道收尾的后期需要完成整个隧道内管片螺栓的处理,一般在三九点位以上位置需要做手孔套杯,以下位置需要做手孔封堵;②在始发和接收洞口、联络通道前后、穿越河流位置需要做全环嵌缝施工;③处理管片接缝位置漏水和隧道内遗留材料的拆除等。

一般的隧道根据线路长短设计1个或2个联络通道结构,由于工序先后限制,联络通道位置的施工常会在盾构掘进完成后开始相关工作,常会因为以下2 个原因造成单个联络通道位置前后累计50 m长度范围内的收尾工作任务量需要延时:①因为联络通道的施工会造成临近管片结构稳定性的变动;②联络通道作业平台及保温棉等的布置会强制上述手孔嵌缝施工暂停施工。针对此种现状,一般队伍都不会保留大量人员等待收尾,常见的最多留3~4 人负责相关工序,此时再次体现该作业车的利用价值,直接节省大量时间和人员的投入。

3 整机性能特点

一种隧道施工多功能辅助作业车集合了隧道内所有的工作内容,主要是为了修复成型隧道质量缺陷、洞内常规作业平台及设备的存放移动。

该设备主要通过上部作业平台的长度伸缩设计和中部作业平台高度及长度的双向调整设计,保证了隧道整个上半圈工作面施工的安全便捷。整体宽度设计为2(管片宽度+0.3)m,主要是为了在管片手孔施工过程中保证单次移动完成3 环施工量,实现1.5 倍加快进度的同时保证安全。配备2 台起重设备协助盾构施工期间材料的装卸,加快盾构掘进期间的工序转换;同时协助盾构收尾期间轨道、轨枕等材料的回收,加快了施工效率,降低了作业劳动强度,降低了人员安全风险。除此之外,作业车的行走装置借助液压辅助系统提供动力,通过在行走轮的支座位置安装转弯油缸实现作业车在转弯半径段平衡位置的微小调整,同时利用手动刹车装置实现作业车停止状态的稳定,实现自动化移动控制。

该辅助作业车可以贯穿在整个盾构施工过程中,可以按照隧道质量验收标准进行全断面范围内逐环逐项排查整改,使得隧道达到商品标准交付给业主单位[7]。整个设计本着机械化、自动化、简单化的原则,为盾构施工进度方面创造了很大的提升空间,为质量控制提供了便捷,为安全控制提供了保障,最终全方位地节约了整个工程成本。

4 现场应用情况

一种隧道施工多功能辅助作业车整个控制系统通过卷线盘装置在隧道贯通电缆上配置的电箱中取电后,在运行系统的电气控制柜内按照相关的控制原理进行连接,随后分布在各个作业面的各种独立控制系统实现单独操作,解决了现有施工方法的缺陷。对于起重设备按照远程遥控控制系统进行设置;对于注浆设备通过单独的启动控制柜进行注浆机开关、搅拌桶开关的操作;对于液压系统通过相关控制元件进行输出信号;对于其他临时用电部位单独配置三级电箱,上述的所有控制系统符合机械、电气、液压等多领域的技术规范要求。

上述的控制系统已在广州18+22 号线盾构法施工的隧道中投入使用,根据工作的需要及其多重功能的组合,给现场施工带来了极大的方便,同时在施工过程中得到相关操作人员的肯定与认可,在隧道行业内相关人士的评价和反馈良好,称其是当前较为先进设备。