车载自动调平液压系统设计及其模糊PID控制分析

2021-12-22张梅红

张梅红

(河南工业贸易职业学院机电工程系,河南郑州451191)

为达到稳定控制车载飞行过程,可以引入调平系统并通过液压方法实施调控。由于液压控制结构在实际运行过程中呈现非线性特点,同时液压部件失效形式与故障类型也存在明显差异,多种因素都会对故障产生多方面的作用[1-4]。由于实际液压传动过程都处于封闭环境中,不能获得准确的运动参数,无法及时检测到异常状况[5]。到目前为止,国内大部分学者还没有针对液压系统部件故障开展相关研究,各项技术还是处在初期测试阶段,但总体获得了较大的进步[6-10]。

许多学者对液压系统结构开展了检测研究,取得了显著进步,并且能够更好地适应各类复杂的工况条件[11]。孙春耕等[12]采用被动结构的四角调平液压系统实现对液压机的运动控制功能,进行调平处理时,需要通过4 个高响应比例的伺服阀设置在基座四角位置实现对回油量的调节,以AMESim 进行仿真分析,建立在通过复合控制策略实现的PID 算法基础上,达到四角调平的状态;娄华威等[13]设计了一种综合运用蛙腿和调平腿实现的液压自动调平控制方法,获得了对调平腿载荷进行控制的新模式,通过测试发现,采用上述自动调平系统可以满足设计条件;窦海斌等[14]对柔性负载进行简化处理,形成悬臂梁结构,构建得到液压缸耦合的参数模型,之后通过数字仿真的方法进行测试表明该方法满足可行性;王玮洋等[15]分别对压机空载下行、压制、保压、脱模的各个环节实施调平与闭环控制,由此达到更高的四角调平精度。本文利用控制电磁换向阀实现调平液压缸的往复运动控制,选择四点模式支撑车载平台液压调平系统,实现电磁阀通断的控制,再通过调速阀实现对调平支腿伸出速度的调节,由此达到系统的低速微调过程。

1 系统设计

1.1 车载自动调平液压系统设计

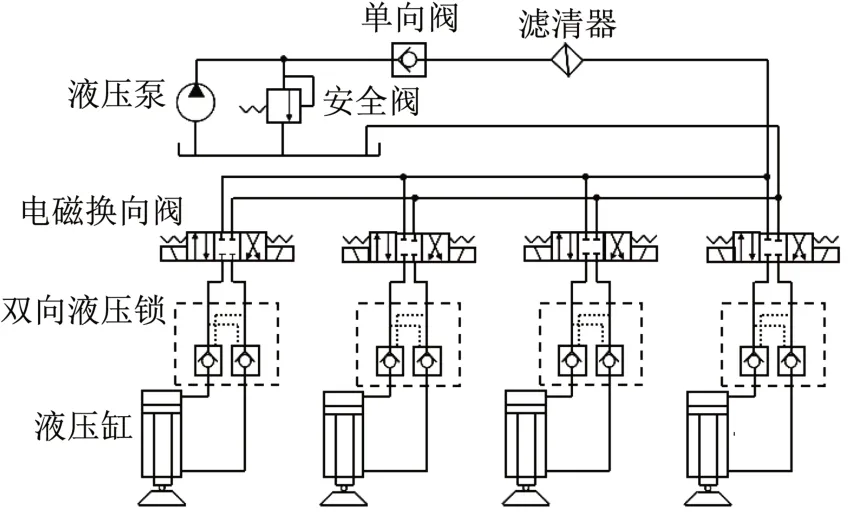

本文选择四点模式支撑车载平台液压调平系统,可以实现单向调节的过程,进行调平时需通过PLC 系统进行控制。液压系统的组成结构包括齿轮泵、液压锁、电磁换向阀与各部件连接结构。

该系统的工作方式如下:启动电动机后,齿轮泵获得动力,对液压油产生压力作用,利用不同的阀组与管路组合模式,到达调平支腿液压缸腔体内,此时调平支腿往外伸展,随着调平支腿的压力值增大至临界值后,完成所有动作过程,当所有调平支腿的各项动作都完成后,开始实施调平控制。其中,车载液压系统利用A/D 模块对X-Y双向水平仪传感器产生的倾角参数进行数据收集,再利用CPU包含的控制算法实现电磁换向阀控制的功能,之后利用A/D 模块以及信号放大器使控制信号被传输至电磁换向阀,实现所有调平液压缸的往复运动控制,使X轴与Y轴达到水平状态,完成车载平台调平过程,直到车载平台水平度差异低于≤4°以内,完成整个调平过程。

车载平台液压调平系统进行保压时是通过双向液压锁来实现的,该结构可以在伸展支腿后达到对油路的锁定作用,从而确保调平支腿处于精确的工作区域,获得良好的调平精度。液压调平系统原理如图1所示。

图1 车载平台液压调平系统原理图Fig.1 Schematic diagram of hydraulic leveling system for vehicle platform

1.2 液压系统监控系统设计

本研究综合运用3G通信与DSP技术建立可以远程实时监测风电增速箱的系统;之后,将F28335芯片及无线数据传输模块安装到硬件系统内,通过A/D 数据收集模块完成参数的采集过程,通过模糊PID 实现故障特征分析以及实现精确分辨的过程;最后,通过3G 无线模块将检测到的故障参数传输到终端上位机。

本系统利用32 位浮点型处理器进行建立,通过传感器实现信号快速探测收集,再通过信号处理电路以及A/D 模块将上述模拟数据转变成数字信号,确保这些参数能够被DSP芯片精确识别。该系统的各结构如图2所示。

图2 远程监测诊断系统Fig.2 Remote monitoring and diagnosis system diagram

2 调平系统建模与仿真

2.1 调平系统建模

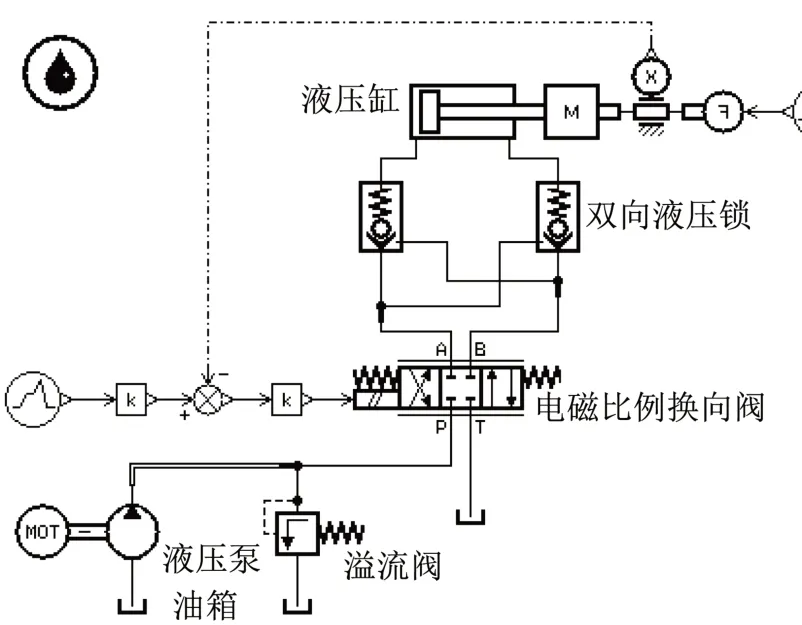

将各模型同构管线进行连接形成监控系统,构成液压调平系统的模型结构如图3所示。

图3 液压调平系统仿真模型Fig.3 Simulation model of hydraulic leveling system

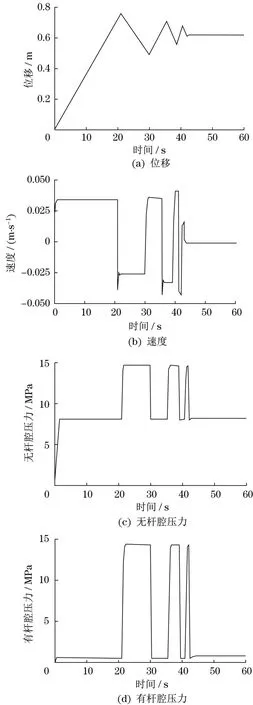

2.2 参数设置

以AMESIM 软件进行系统仿真时,先元件模块设置合适的参数,包含电机转速、油泵排量、液压缸外形尺寸等,保证获得合理的参数。本次测试的车载液压调平系统质量为20 t,采用4 根支腿进行支撑,平均每个液压缸需承受载荷50 kN。本文只对某些重要参数进行分析,并根据实际运行工况为系统其他部件设置合适的运行参数,仿真得到的结果见表1。

表1 主要仿真参数Tab.1 Main simulation parameters

2.3 调平过程仿真与结果分析

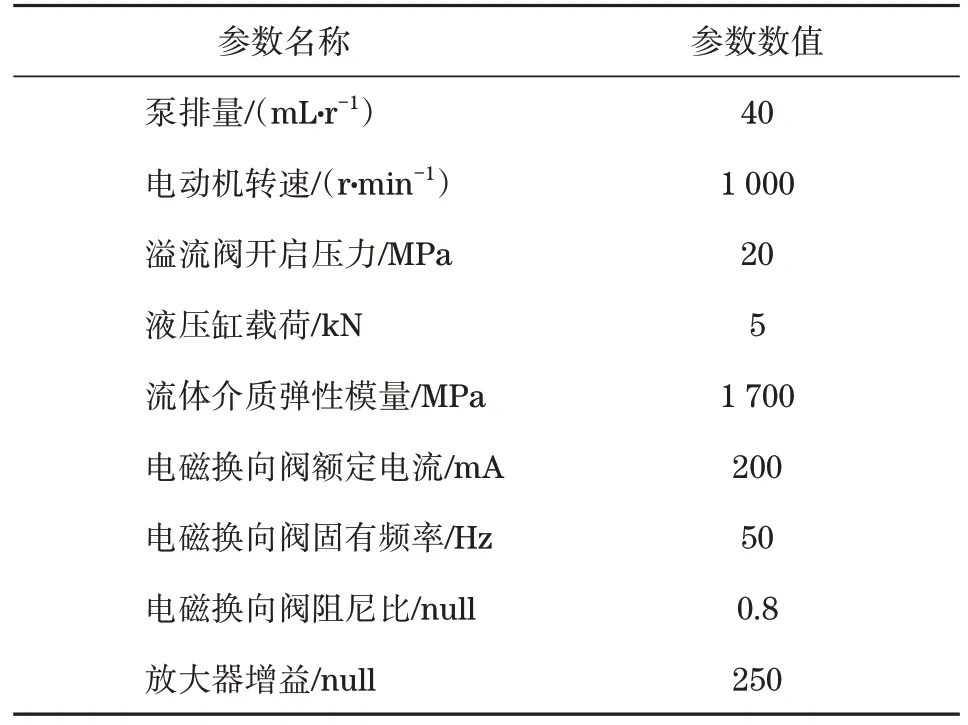

进行车载调平时应控制时间在1 min 内。设定仿真时间为1 min,通过仿真得到各项参数如图4所示。

图4 调平支腿参数分布Fig.4 Parameter distribution of leveling outrigger

结果显示:在最初的20 s 阶段中,支腿未接触到地面,保持稳定的直线上升过程;当时间到达20~40 s 范围时,位移和运动速度都出现换向的情况,此时正处于调平的过程;接着位移幅度逐渐降低,获得了更短的换向周期,形成稳定的车载参数;系统速度在40 s时减小到0,此时位移达到0.61 m,形成稳定车载状态。

由图4 可知:在最初的20 s 时间中,调平支腿的腔体压力处于一个较为稳定的状态,此时调平支腿未接触到地面;当时间到达20~40 s 范围内时,形成了大幅波动的腔体压力,这是由于进行调平的过程中发生了支腿换向的结果;接着波动周期持续变短,最后趋于稳定。

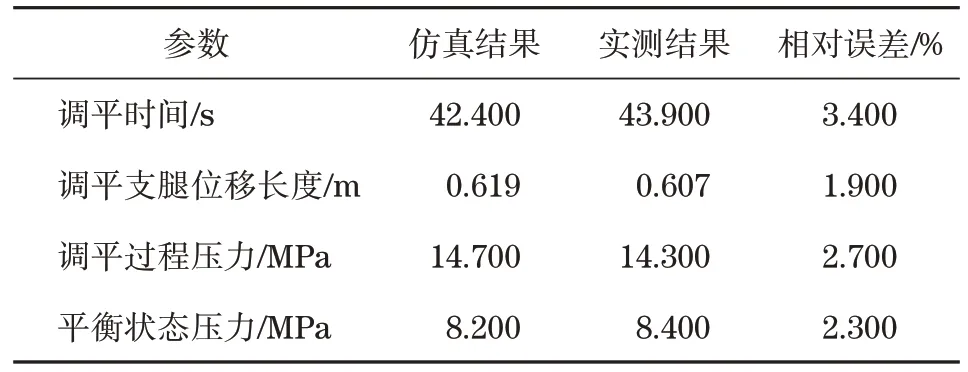

从表2 可以看到通过仿真形成的曲线,具体包含腔体压力、调平时间、支腿位移各项参数,之后对仿真结果和实测数据进行比较。结果显示,由于受到管路长度与油液黏度各项因素综合作用后,仿真得到的结果与实际测试参数具有较大差异,但相对误差低于3%,该模型符合可行性条件。

表2 仿真结果与实测数据对比Tab.2 Comparison between simulation results and measured data

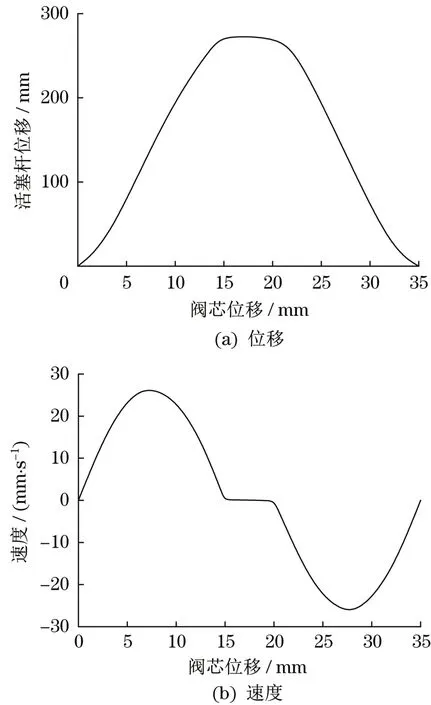

前35 s 仿真测试得到的液压缸活塞杆运动参数如图5 所示。结果显示,液压缸运动过程呈现对称性特征,确保液压结构能够顺利运行。通过测试发现,本文设计的车载平台液压调平系统可以满足应用要求。

图5 液压缸活塞杆的位移和速度参数曲线Fig.5 Displacement and velocity parameter curves of hydraulic cylinder piston rod

3 模糊PID控制分析

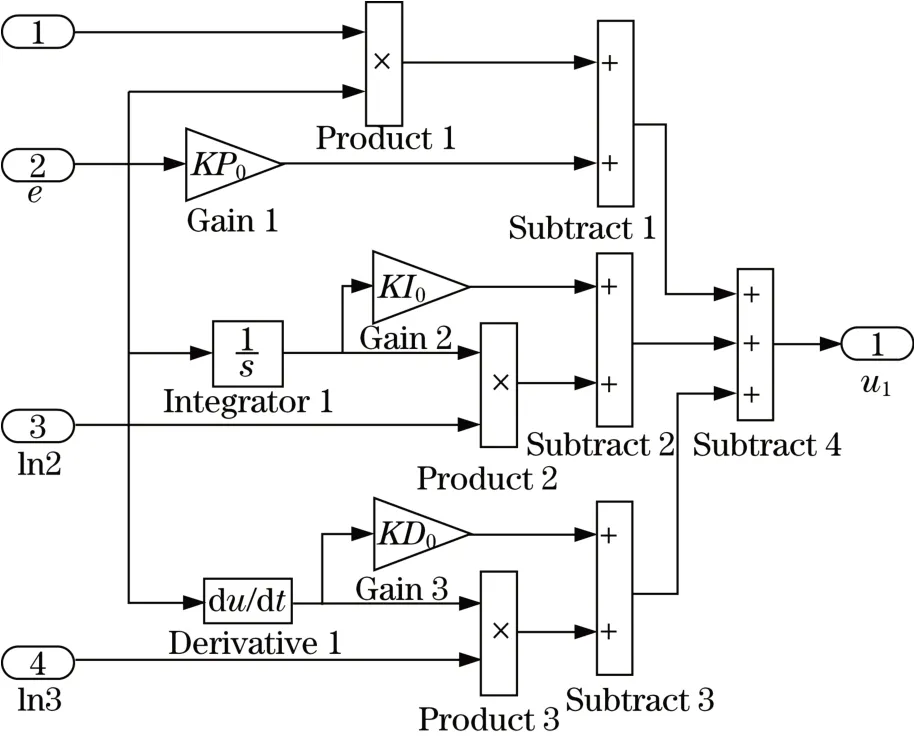

模糊PID 控制结构图如图6 所示,PID 封装结构图如图7所示。

图6 模糊PID控制结构图Fig.6 Fuzzy PID control structure diagram

图7 PID封装结构图Fig.7 PID package structure diagram

图8为阶跃响应对比图。上述2种控制方法都形成了很小的阶跃响应静态误差,也没有出现超调量,设定误差带为2%,进行PID控制时候需8 s过渡时间,模糊PID 所需调节时间为5 s。通过对比发现PID 控制存在滞后性,无法满足快速调节的要求,采用模糊PID 时则可以实现快速响应的过程。模糊PID 具备比PID 控制方式更快的响应速度,同时获得更高控制精度,表现出良好的动态响应性能。由于汽车在调平期间4 个支撑点产生的力存在耦合过程,并且外部载荷也会对其造成干扰,因此为单支腿仿真过程增加了外力干扰因素。

图8 阶跃响应对比图Fig.8 Comparison diagram of step response

依次在t=3 s 时设置外部干扰力F=5 000、10 000 N,得到如图9 所示的PID 控制阶跃响应图。当系统受到外力干扰作用后,表现出了响应延迟与波动的状态;随着干扰力的增加,系统发生了更大波动,此时采用PID 控制方式已经无法消除干扰力造成的影响。采用模糊PID控制方式则可以有效抑制干扰力对系统产生的波动干扰,获得了更优的鲁棒性。

图9 不同外力干扰下PID控制阶跃响应图Fig.9 Step response diagram of PID control under interference of different external forces

4 结论

(1)选择四点模式支撑车载平台液压调平系统,通过调速阀实现对调平支腿伸出速度的调节,由此达到系统的低速微调过程。

(2)仿真得到的结果与实际测试参数具有较大差异,但相对误差低于3%,该模型符合可行性条件。液压缸运动过程呈现对称性特征,确保液压结构能够顺利运行,测试表明本文设计车载平台液压调平系统满足应用要求。

(3)模糊PID 具备比PID 控制方式更快的响应速度,同时获得更高控制精度,表现出良好的动态响应性能。当系统受到外力干扰作用后,表现出了响应延迟与波动的状态,获得了更优的鲁棒性。