相控阵超声检测曲面阵列与平面阵列的对比

2021-12-22陈积乐魏玉伟李琦恒谭达真梁圣钊

陈积乐,魏玉伟,李琦恒,谭达真,梁圣钊

(1.广西壮族自治区特种设备检验研究院,南宁 530029;2.中国石化销售股份有限公司华南分公司,广州 510145)

相控阵超声检测技术(PAUT)近年来得到了快速的发展,其主要优势在于能方便地控制声束的偏转和改变焦点位置,在特种设备、石油化工、核电、航空航天、船舶制造等行业发挥着重要作用。与传统超声检测相比,相控阵超声检测的扫描方式特殊,扫描速度快;相控阵换能器可以满足多种应用场景,灵活性好;可在减少不必要操作的情况下顺利完成复杂区域的扫描;缺陷检岀率和信噪比较高[1]。随着PAUT技术的发展,其在管道环焊缝检测上的应用也越来越成熟,研究表明PAUT在管道环焊缝检测中,95%的置信度下90%检出率对应的缺陷尺寸可达0.92 mm,具有较高的检出可靠性,且定性准确性较好[2]。PAUT在曲面工件检测中,主要使用的换能器阵列有平面阵列与曲面阵列,平面阵列由于制造相对简单,应用范围较广,曲面阵列在曲面工件检测中具有良好的耦合效果和自聚焦作用而被广泛应用于小径管检测中。相控阵换能器的晶片形式对曲面工件的检测效果有重要影响。

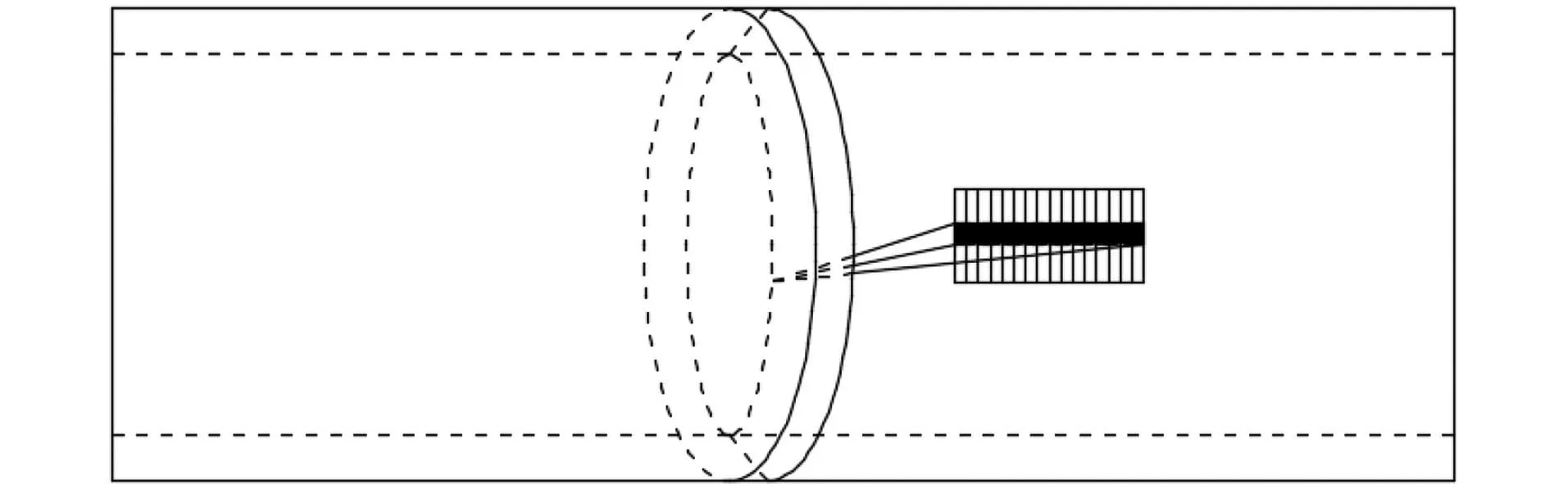

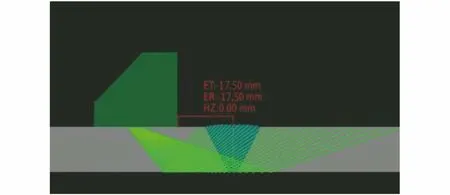

相控阵超声检测技术是通过控制阵列换能器各阵元激励脉冲信号的延迟时间,使阵元发射的声波在空间产生干涉效应,进而形成具有偏转和聚焦特性的合成声束,实现空间内某一点的聚焦[3]。控制换能器阵列发出的超声信号相位(延时)的技术是相控阵检测技术的核心。与脉冲回波技术相比,相控阵换能器中排列有多个压电晶片,其按照一定规则排列称为阵列。相控阵换能器阵列可以是一维阵列也可以是二维阵列,一维阵列是目前使用最多,技术最成熟的相控阵换能器阵列。在小径管相控阵超声检测中,主要使用的是一维阵列换能器,一维阵列常用的阵列形式有平面线阵列和曲面自聚焦阵列(见图1)。平面阵列与曲面阵列技术在小径管检测应用中,缺陷成像效果存在很大不同,笔者分析了平面阵列与曲面阵列的成像机制,并进行了成像效果的对比试验。

图1 相控阵换能器晶片阵列形式示意

1 相控阵超声平面阵列成像特点

相控阵一维平面阵列换能器由多个独立的压电晶片组成,压电晶片按照线型排列组成一个阵列。平面阵列换能器各阵元按一定延迟发射声波,通过平面楔块斜入射进入管道,在金属管道上产生横波,通过控制各阵元发射声波的相位差,在管道上形成聚焦,使得管道内部各点具有较高的检测灵敏度。

在刚性的理想条件下平面阵列换能器与小径管接触时相交成一条线,但实际接触时两者都会产生弹性形变,从而使得两者的接触为一个矩形面。在实际检测中,换能器与工件之间还需要填充耦合剂,使得接触面积加大。在相同能量的换能器中,换能器与工件的接触面大小直接影响到进入工件中的声束能量大小。平面阵列与管道工件的接触面大小则因为管径的不同和耦合剂的黏度不同而不同。平面阵列换能器与工件的矩形接触面如图2所示。

图2 平面阵列换能器与工件的矩形接触面示意

声束只能通过接触面进入工件内部,由矩形波源辐射的纵波声场分布可知,工件内部某处的能量与接触面的大小成正比。管径越大,接触面越大,工件内部的声束能量越大,当工件的检测面为平面时,进入到工件中的能量最大。

声场中某处的声压为

(1)

式中:P0为初始声压;FS为波源面积;l为波长;r为声场中某处到波源的距离。

在小径管相控阵超声检测中,声束能在晶片排列的方向上聚焦,使得工件内部各个角度方向上的灵敏度得到提升。由于工件检测面存在曲率,由声束的折射特点可知晶片的长度方向上会产生一定的发散。由图2可见,晶片长度方向上的聚焦能力较弱。

声束进入工件中的能量大小会直接影响相控阵超声检测的灵敏度。通过分析不难得出平面阵列检测曲面工件相对于检测平面工件的灵敏度更低的结论,平面工件在相控阵超声检测时需要更大的增益,得到的缺陷的A扫图像中波高较低,缺陷S扫图像颜色淡,且C扫图像中干扰较多。

2 相控阵超声曲面阵列成像特点

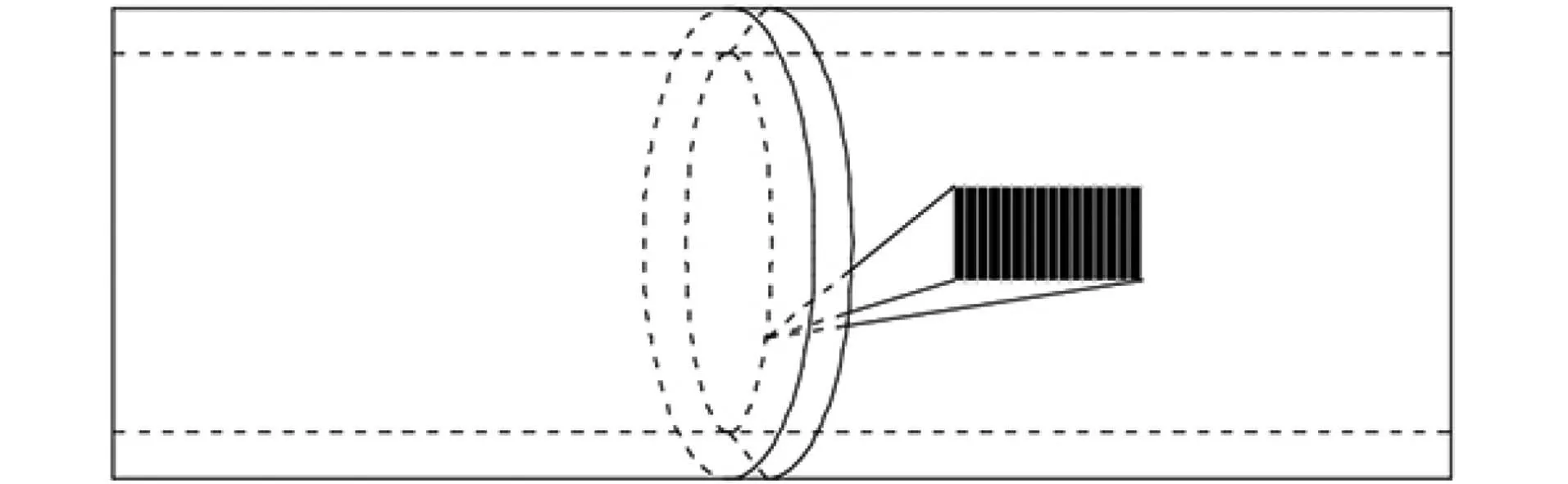

曲面阵列检测曲面工件时,耦合性得到了很大的提高。晶片的弯曲能使声束汇聚,使得曲面阵列换能器在管子周向产生的超声波束宽度较窄,接近于入射处的波束宽度从而减小了超声波束在管子内外壁的固有扩散角。为保护换能器以及适应不同管径的工件,检测中通常使用曲面楔块,曲面楔块的曲率半径越接近工件的曲率半径,声束能量的损失就越小。当楔块的曲率半径与工件的曲率半径一致时,换能器产生的声束能全部进入到工件中,能量损失极小。图3所示为曲面楔块检测曲面工件的自聚焦示意,可见检测时,声束不仅能在晶片排列的方向上汇聚,也能在晶片长度的方向上汇聚。曲面阵列检测曲面工件的聚焦示意如图4所示,其汇聚后的声束能量集中,检测灵敏度很高。

图3 曲面楔块检测曲面工件的自聚焦示意

图4 曲面阵列检测曲面工件的聚焦示意

综上可知,采用曲面阵列检测曲面工件,不仅能强化换能器与工件的耦合效果,还能使声束聚焦,这对提高相控阵超声检测的灵敏度有很大的帮助。

平面阵列与曲面阵列检测曲面工件的成像有很大不同,故通过试验研究相控阵超声曲面阵列与平面阵列检测效果的差异。

3 试验制备与试验过程

3.1 试验系统的组成

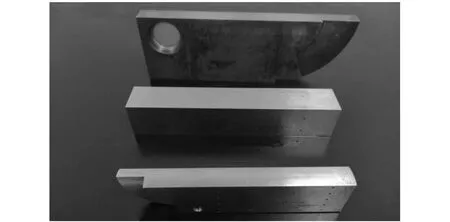

试验系统部件组成如表1所示。标准试块及模拟试块实物如图5,6所示。工件规格(外径×壁厚)分别为φ51 mm×6 mm,φ57 mm×5 mm,φ60 mm×8 mm,φ70 mm×10 mm。

表1 试验部件型号

图5 标准试块实物

图6 模拟试块实物

3.2 试验测试

3.2.1 相控阵曲面阵列检测曲面小径管试验

根据GB/T 32563-2016 《无损检测 超声检测 相控阵超声检测方法》 标准对相控阵超声系统进行调试校准。按实际几何结构成像方式具有直观、易定性,缺陷定位准确,伪缺陷显示易区分等特点[4],试验采用实际几何结构建立模型。将工件参数输入相控阵设备,在设备上建立φ60 mm×5 mm(外径×壁厚)对接管焊缝模型,调节模型中换能器声前沿与焊缝中心线的距离,使换能器斜入射声束覆盖整个焊缝(见图7)。

图7 声束布置示意

使用GS试块进行声速校准,延迟校准,灵敏度校准和TCG(时间校正增益)曲线制作。曲线按照NB/T 47013.3-2015 《承压设备无损检测》 标准中评定线(EL)φ2 mm×40 mm-24 dB,定量线(SL)φ2 mm×40 mm-18 dB,判废线(RL)φ2 mm×40 mm-12 dB制作。经过校准,换能器扫查角度可以达到45°75°。将扫描深度调至30 mm,使扇形扫查界面至少能显示三次回波。

校准小径管扫查架的编码器,使扫查器行进距离与相控阵仪器上的C型扫查线步行距离一致。将换能器装入扫查架,用机油将换能器和试件良好地耦合,将扫查架装入试件,调节换能器前端与焊缝中心的距离,使两者间的距离与仪器上设定的焊缝模型中的换能器前沿与焊缝中心线的距离保持一致。组装完成的换能器实物如图8所示。

图8 换能器实物

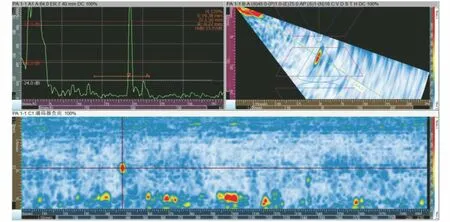

点击仪器设备上的开始按钮,匀速转动扫查架,并且在转动过程中不断加入机油以确保换能器与试管始终耦合良好。观察仪器C型扫查界面,调整转动速度,使C扫图像不出现没有数据的白色条纹。扫查结束后得到小径管相控阵超声扫查图像如图9所示。

图9 小径管曲面阵列相控阵扫查成像图谱

3.2.2 相控阵平面阵列检测曲面小径管试验

使用CSK-IA试块进行声速校准,延迟校准,使用CSK-IIA试块进行灵敏度校准和TCG曲线制作。曲线按照NB/T 47013.3-2015标准中评定线(EL)φ2×40 mm-24 dB,定量线(SL)φ2 mm×40 mm-18 dB,判废线(RL)φ2 mm×40 mm-12 dB制作。经过校准,换能器扫查角度可以达到45°75°。将扫描深度调至30 mm,使扇形扫查界面至少能显示三次回波。

按照同样的扫查程序对小经管进行试验,所得的平面阵列扫查成像图谱如图10所示。

图10 小径管平面阵列相控阵扫查成像图谱

4 结果对比

4.1 成像对比

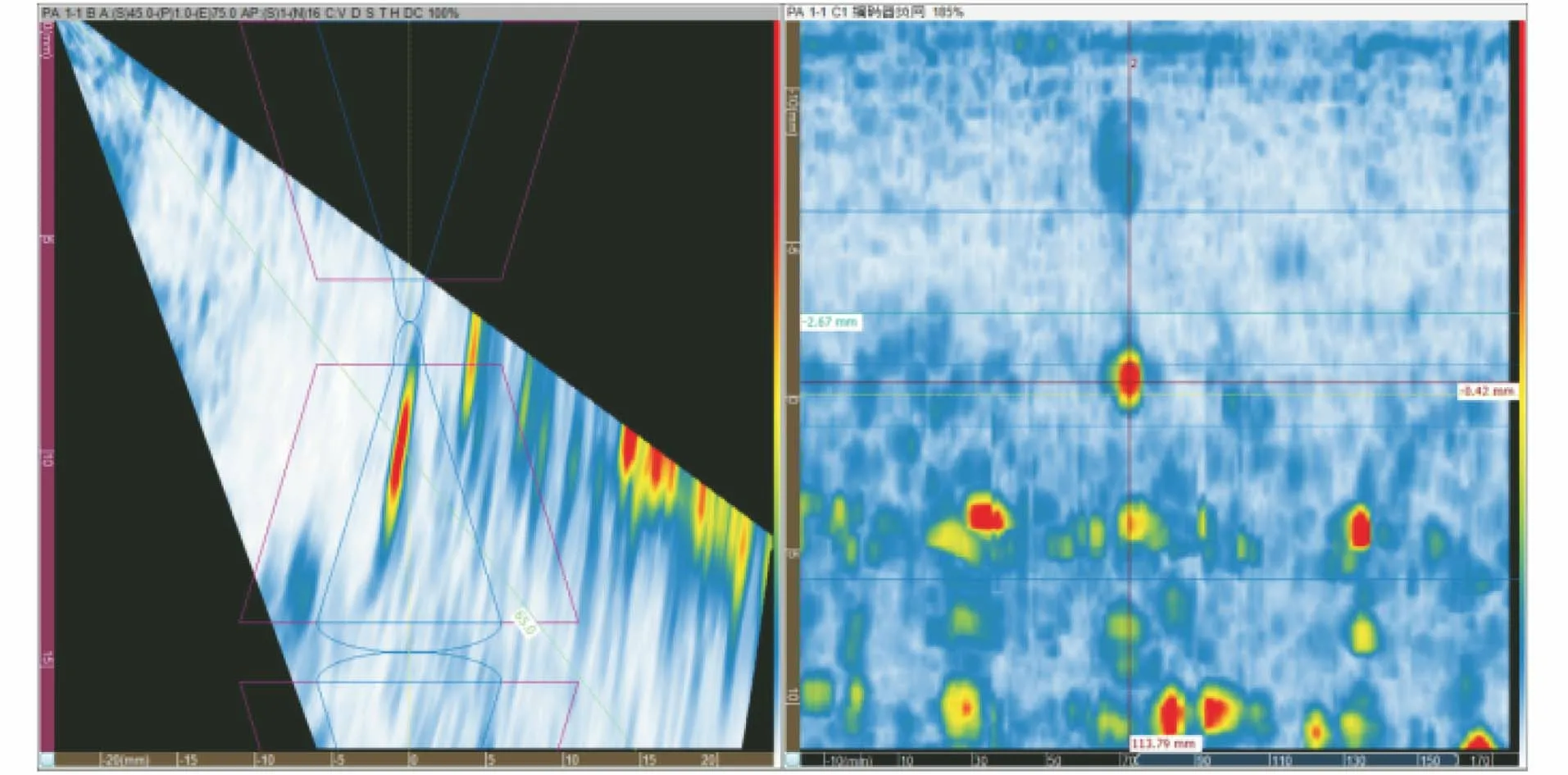

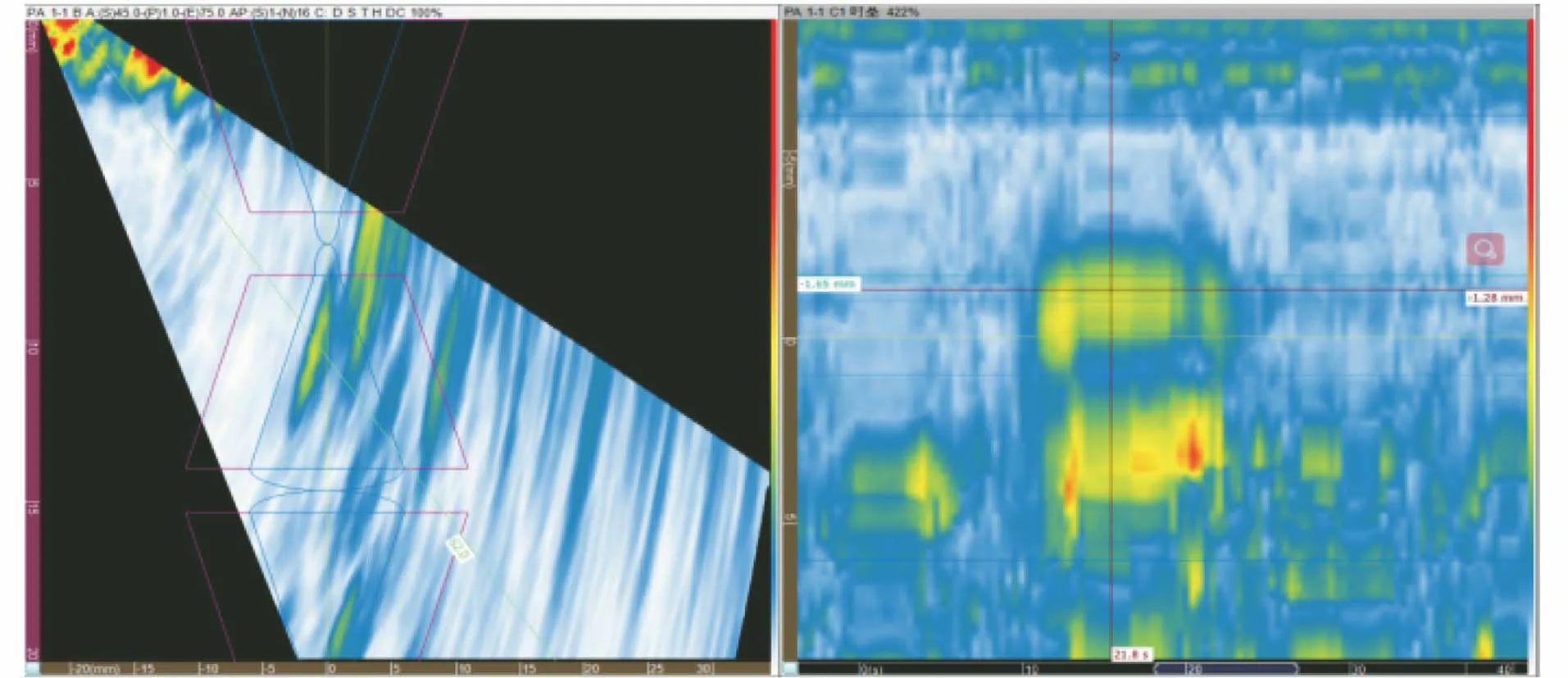

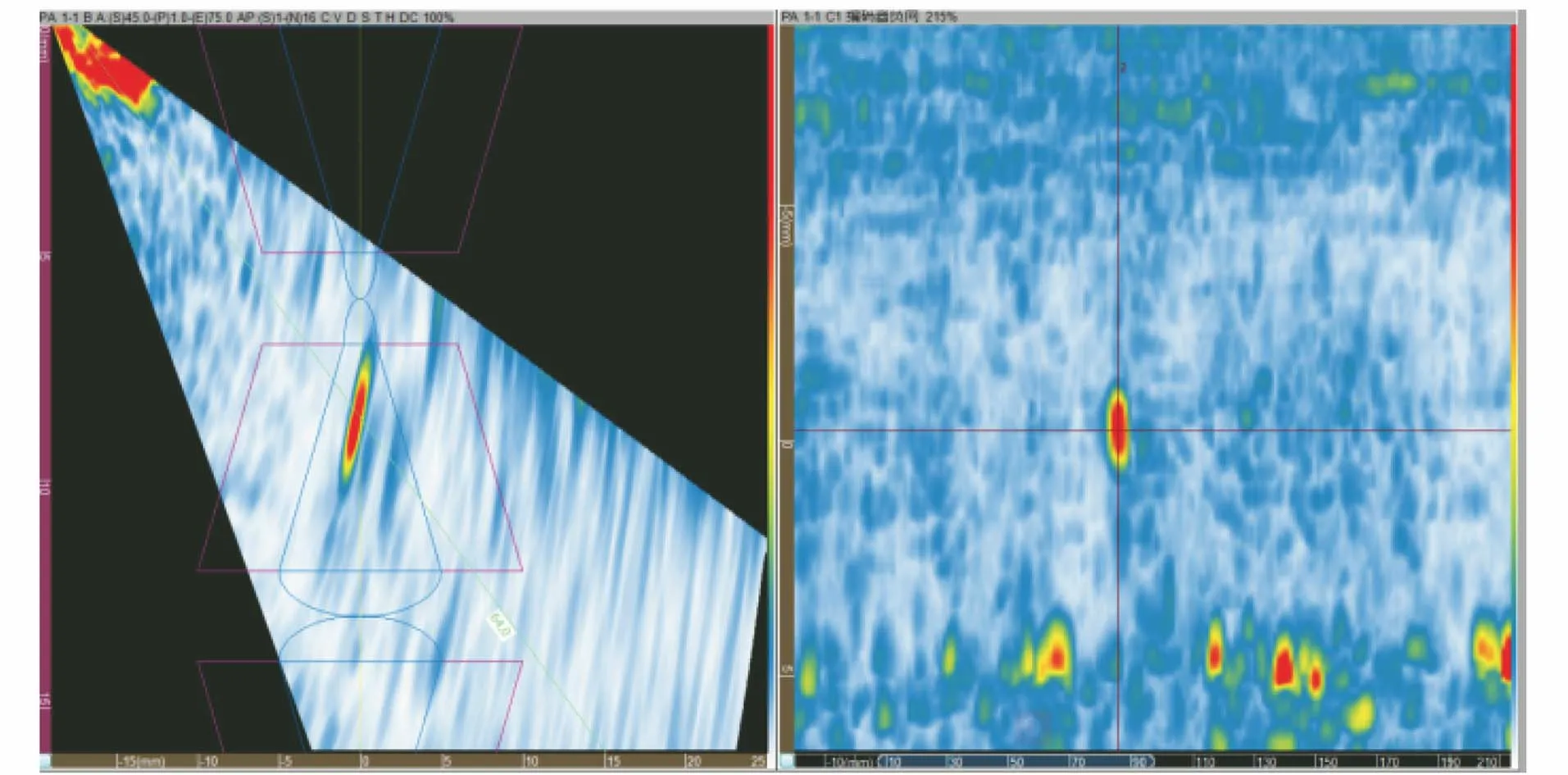

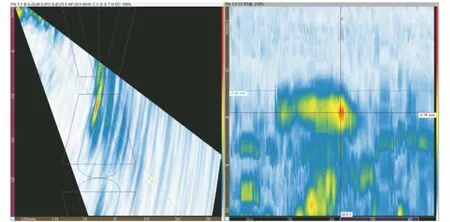

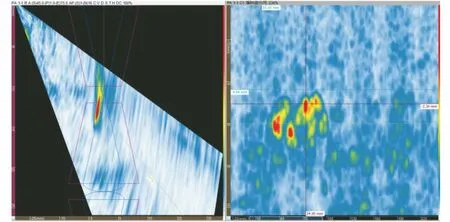

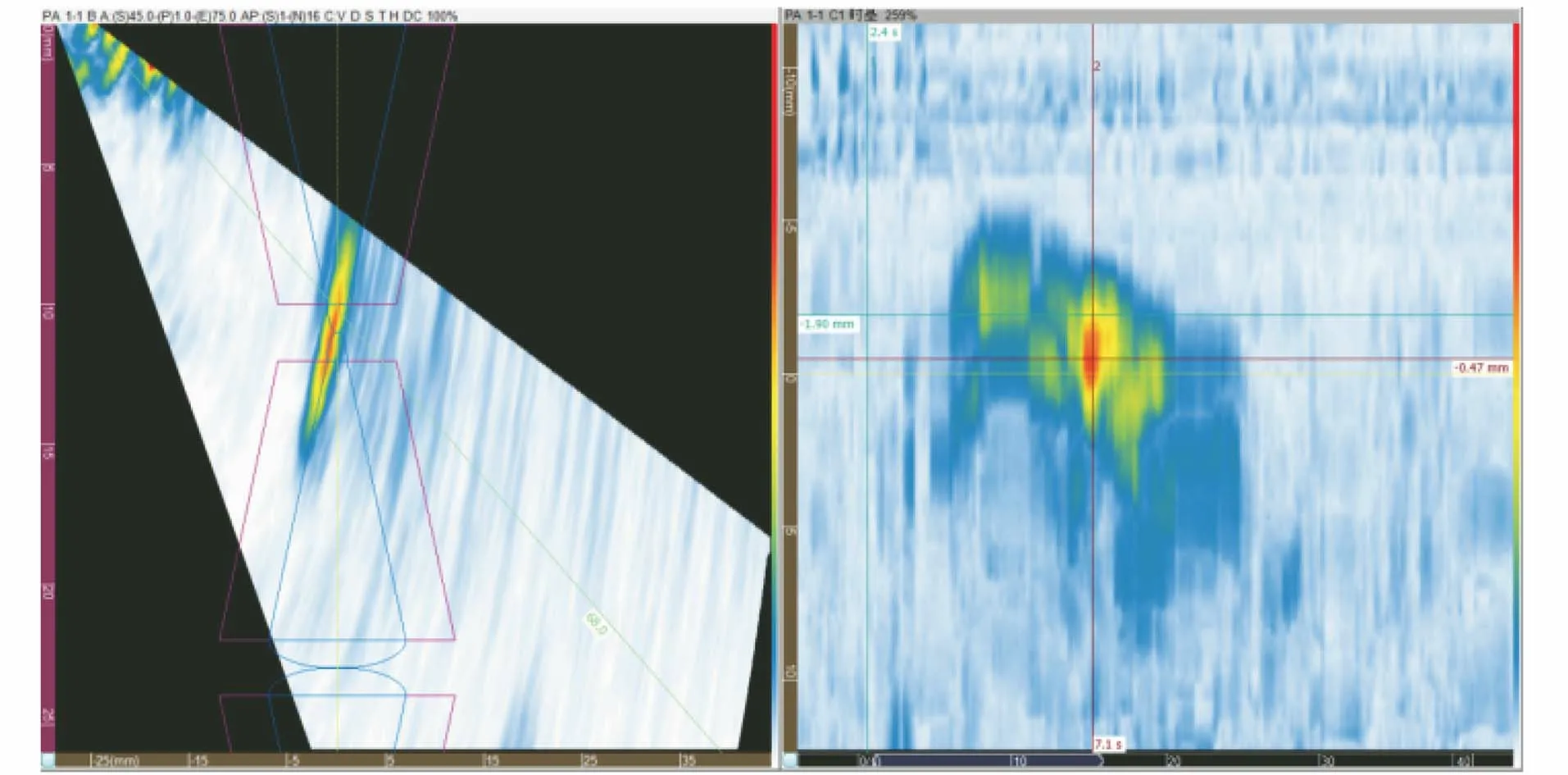

曲面阵列与平面阵列扫查成像效果如图1118所示。

图11 φ 51 mm×6 mm小径管曲面阵列气孔型缺陷成像

图12 φ 51 mm×6 mm小径管平面阵列气孔型缺陷成像

图13 φ 57 mm×5 mm小径管曲面阵列夹钨型缺陷成像

图14 φ 57 mm×5 mm小径管平面阵列夹钨型缺陷成像

图15 φ60 mm×8 mm小径管曲面阵列夹渣型缺陷成像

图16 φ 60 mm×8 mm小径管平面阵列夹渣型缺陷成像

图17 φ 70 mm×10 mm小径管曲面阵列根部裂纹型缺陷成像

图18 φ 70 mm×10 mm小径管平面阵列根部裂纹型缺陷成像

4.2 当量对比

不同换能器对相同缺陷的当量如表2所示。

表2 不同换能器对相同缺陷的当量

由缺陷的相控阵成像对比,可以明显地看出曲面阵列对缺陷的成像有较高的信噪比,图像干净,缺陷边缘清晰,而平面阵列缺陷成像信噪比较低,缺陷边缘模糊,成像效果较差,会对缺陷性质的判断产生不良影响。

由不同换能器检测出的相同缺陷的当量对比可知,相同的灵敏度下,平面阵列对小径管缺陷检出的当量较低,会影响缺陷性质判断,对质量等级的评定产生影响,甚至产生误判。

平面阵列换能器检测曲面工件,缺陷检出率很低,通过提高增益的方法提高检测灵敏度时,噪声信号很大,会影响检测分析。曲面阵列检测曲面工件,虽然楔块曲率不能与小径管曲率相同,但是由于耦合面大大增大,加上晶片的自聚焦效应,灵敏度很高,能有效地检出小径管中的缺陷。

5 结论

分析了平面阵列与曲面阵列对缺陷的成像机制,并进行了成像效果对比试验,得出以下结论。

(1) 采用曲面阵列检测曲面工件,具有良好的耦合效果和自聚焦效应,检测灵敏度较高,有更高的检出率和更好的检测效果。

(2) 采用平面阵列检测曲面工件,为提高检测灵敏度和缺陷检出率,应对灵敏度进行补偿,补偿的大小应大于6 dB。