雅万高速铁路建设用轨印尼铁路 运输装载加固方案研究

2021-12-22马玉坤汪正义李善坡

马玉坤,刘 飞,汪正义,李善坡

(中国铁道科学研究院集团有限公司 运输及经济研究所,北京 100081)

雅万高速铁路是中国高速铁路全系统、全要素、全生产链走出国门的“第一单”,也是“一带一路”倡议的标志性工程[1],其起于雅加达Halim站,止于万隆TegalLuar站,正线长度142.3 km。正线及到发线设计采用50 m长60 kg/m U71MnG定尺钢轨,全线共需约3.5万t,由攀钢集团攀枝花钢钒有限公司生产提供。钢轨从攀枝花运输至防城港,装船后海运至印尼,在印尼境内通过既有铁路线路运输至铺轨基地,钢轨在印尼需要经过的铁路运距约240 km[2]。印尼缺乏50 m长钢轨铁路运输经验,亦没有运输装载加固方案,同时,印尼国内长钢轨运输径路的铁路轨距为 1 067 mm,且其常用车辆的技术参数与我国车辆有较大差异,因而我国国内的50 m长钢轨运输装载加固方案无法直接在印尼使用,需要根据印尼铁路运输条件,研究制定适合印尼铁路的50 m长钢轨铁路运输装载加固方案。

1 装载加固方案总体设计

从2002年开始,我国研究形成了50 m,75 m,100 m和500 m长钢轨系列普通平车运输装载加固方案,拥有成熟的长钢轨铁路运输技术体系[3]。经现场调研,印尼铁路运输长钢轨的最长纪录是 25 m,雅万高速铁路建设用轨的运输径路上存在17处半径为150 m的小半径曲线,且多为“S”形曲线,“S”形曲线最小夹直线长度为15 m,线路条件非常复杂。在充分借鉴国内成熟的长钢轨运输技术的基础上,根据印尼国内铁路车辆、线路、作业条件和管理标准,进行装载加固方案的设计。

1.1 车辆选择

作为长钢轨的载运工具,运输车辆的技术参数对装载加固方案有很大影响。根据国内50 m长钢轨装载加固方案设计经验,应尽量选择具有相同长度的平车,以便于编组。不同于我国常见的换长1.3和1.5的木地板普通平车,印尼铁路平车均为集装箱专用铁地板平车。考虑50 m长钢轨规格尺寸,综合比较车辆技术状态、数量和车体结构,选择地板面长度为12 495 mm的集装箱专用平车作为装运长钢轨车辆。每个运输车组采用4辆平车,车体宽度为2 438 mm,车地板高 935 mm,车辆定距为8 687 mm,轴重14 t。

1.2 装载加固装置设计

我国普通平车运输长钢轨时,采用座架承载,依靠钢轨自由弯曲通过曲线。这种运输方式经多年运输实践证明,安全可靠。通过实际考察印尼铁路线路、限界条件和车辆,长钢轨采用座架承载方式也适用于印尼铁路运输。印尼国内没有专门的装载加固技术标准,借鉴我国《铁路货物装载加固规则》中相关技术条例和国际上铁路货物装载加固一般规定,结合印尼铁路实际运输条件,设计了装载加固装置,即座架和紧固装置[4]。

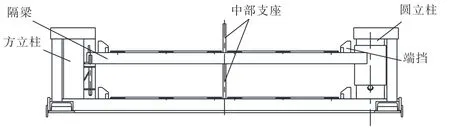

座架是装载加固装置的基础,它承受所装长钢轨的重量,并将重量传给车底架。在长钢轨运输时,它还承受长钢轨和列车运行产生的各种冲击力,所以必须具有足够的强度和刚度。根据座架结构和用途,座架分为普通座架和锁定座架,其中普通座架6个,锁定座架2个。锁定座架和普通座架的区别在于,锁定座架对应的锁定隔梁上没有端挡,而普通座架的隔梁两侧均设有端挡。普通座架结构示意图如图1所示。

图1 普通座架结构示意图Fig.1 Schematic diagram of common seat frame structure

紧固装置和锁定座架配合使用,用于锁定钢轨,限制钢轨纵向移动,防止钢轨侧翻。紧固装置是采用大垫块、中垫块、小垫块和夹板通过螺栓和螺母连接而成的结构,用6根螺栓将同一层钢轨加固为一个单元,通过夹板的卡槽将钢轨固定于锁定隔梁上,每层钢轨锁定一处。

1.3 装载加固方法

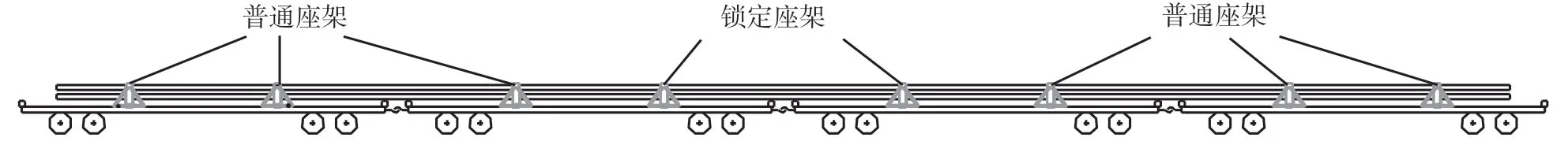

印尼铁路为窄轨线路,小曲线较多。考虑车辆运行安全,尽量减小钢轨弯曲变形产生的横向力,应尽可能少装钢轨;考虑钢轨运输效率和经济性,尽可能多装钢轨。综合分析,50 m长钢轨运输采用4车跨装,共装载2层,每层装载10根,共装载20根,装载总重60.64 t。

第1、第4车各安放2个普通座架;第2、第3车各安放1个普通座架和1个锁定座架,每辆车上座架间距约为5 090 mm。座架位于车辆中部集装箱锁头内侧,所有座架落入集装箱锁头,将锁头转动90°并固定,另一侧采用座架锁将座架与平车侧梁固定,使座架处于锁定状态。沿车辆长度方向均衡装载钢轨,每一层钢轨装载完毕后,在1个锁定座架处使用1套和钢轨型号对应的紧固装置将本层钢轨紧固并与座架固定为一体。钢轨装载完毕后,锁定钢轨隔梁。均衡装载时,钢轨端部距端部座架距离约 2 510 mm,因技术原因不能均衡装载时,钢轨端部长短差不大于200 mm。50 m长钢轨装载示意图如图2所示。

图2 50 m长钢轨装载示意图Fig.2 Schematic diagram of 50 m long-rail loading

2 加固强度计算

2.1 车辆承重计算

50 m长钢轨共支承在8个座架上,属于多跨连续超静定梁。通过建立垂向力学模型编程计算[2],求解典型工况下每个座架承载重量和各车辆承重数据。计算时,仅考虑转向架悬挂刚度,不考虑平车车体的弹性。座架承重、车辆承重、转向架承重和转向架承重差等计算数据均取最大值,车辆承重计算结果如表1所示。由表1可知,各典型工况计算结果中,座架最大承重为11.97 t,车辆最大承重为19.50 t,转向架最大承重为10.70 t,转向架最大承重差为4.53 t,车辆承重均在车辆技术要求范围内。

2.2 横向力计算

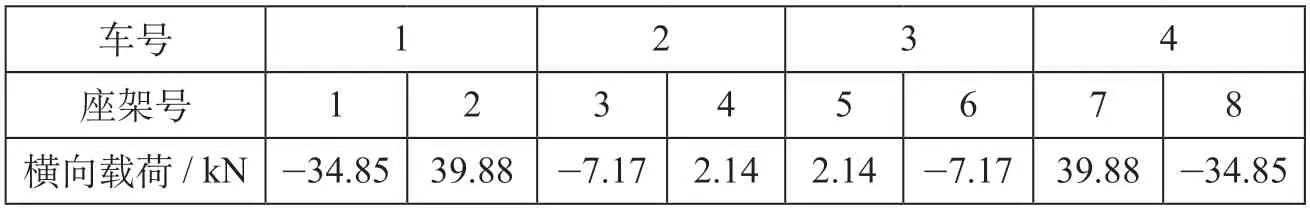

运输时,50 m长钢轨车组通过的最小曲线为半径150 m的曲线。车组通过曲线时,钢轨因座架约束发生弯曲,由此产生的横向力作用在各座架上。以4辆车均进入曲线内为例,通过建立力学求解方程[3],计算得出因钢轨弯曲作用在各座架上的横向力,150 m曲线半径上钢轨弯曲产生的横向载荷如表2 所示,表中的“-”表示力的方向相反。根据计算结果,第2、第7座架承受的横向力最大,为39.88 kN。

表2 150 m曲线半径上钢轨弯曲产生的横向载荷Tab.2 Transverse load caused by rail bending with a curve radius of 150 m

2.3 座架强度

座架强度主要计算隔梁和圆立柱强度,端挡剪切强度,以及支座抗压强度。

(1)隔梁强度。由表1可知,装载50 m长钢轨时座架最大承重为11.97 t,即117.31 kN,10根钢轨的自重载荷分布于隔梁上,隔梁受力简图如图3所示。考虑垂向动载系数1.4,则钢轨对隔梁的垂向载荷线密度为51.32 N/mm。座架隔梁采用220 mm×77 mm的Q235槽钢和钢板焊接而成,通过建立力学平衡方程可求解得出座架隔梁产生的最大弯曲应力为55.25 MPa,小于材料许用应力 160 MPa。

图3 隔梁受力简图Fig.3 Simplified force diagram of beams

表1 车辆承重计算结果 tTab.1 Calculation results of vehicle load

(2)圆立柱强度。座架圆立柱采用20号无缝钢管制造,外径为194 mm,内径为174 mm,壁厚为10 mm,抗弯截面系数为252 815 mm3。根据前述基本载荷计算数据,座架受最大钢轨横向力为39.88 kN,座架最大垂向载荷为117.31 kN。

圆立柱受力简图如图4所示。第二层钢轨圆立柱处所受横向力为19 940 N,则圆立柱根部所受最大弯矩为6 380 800 N·mm,从而得出圆立柱最大弯曲应力为25.24 MPa。再根据钢轨垂向力,计算得出钢轨垂向作用对圆立柱产生的压应力为2.09 MPa。因此,圆立柱受到的最大合成压应力为25.33 MPa,小于材料许用应力188 MPa。

图4 圆立柱受力简图Fig.4 Force diagram of circular columns

(3)端挡剪切强度。端挡采用Q235钢板,厚度为20 mm,长度为70 mm,剪切面积为1 400 mm2。根据横向力计算得知,单个座架受到的最大横向力为39.88 kN,因而单个端挡受到的最大剪切力为9.97 kN。由此得出,端挡受到的最大剪应力为 7.12 MPa,小于材料许用剪应力112 MPa。

(4)支座抗压强度。支座采用Q235钢板,厚度为20 mm,承压面长度为220 mm。座架最大承重为11.97 t,根据图3计算可知中部支座承受最大载荷为58 546 N,因而中部支座承受的压应力为13.3 MPa,小于材料许用应力160 MPa。

2.4 钢轨加固强度

钢轨分层紧固,每层一个锁定点,只需验算一层钢轨的加固强度即可。计算时考虑钢轨与聚甲醛塑料板的摩擦系数0.25,钢轨整体的最大加速度为amax= 0.485 g[3]。

紧固装置螺栓直径24 mm,材质为45号钢,性能等级为6.8,许用应力282.3 MPa。考虑螺栓预紧系数k= 1.2,则单根螺栓的许用预紧力为 83 043.25 N;方案采用的预紧力矩为320 N·m,拧紧力矩系数K= 0.28时,单根螺栓可达到的预紧力为47 169 N<83 043.25 N,则螺栓预紧力矩满足螺栓强度的使用要求。

每套紧固装置采用6根锁紧螺栓,每层钢轨的纵向加固力计算公式为

式中:F加固为每层钢轨的纵向加固力;N为螺栓总预紧力,取值为285 714 N;μ为紧固装置与钢轨的摩擦系数,取值为0.3。

因此,F加固= 2×285 714×0.3 = 171 428 N。

考虑动载系数为1.4,则每层钢轨产生的最小摩擦力计算公式为

式中:fmin为每层钢轨产生的最小摩擦力;n为座架每层装载的钢轨根数,取值为10;m为每根钢轨质量,取值为3 032 kg;g为重力加速度,取值为 9.8 m/s2;μ1为钢轨与座架的摩擦系数,取值为0.25。

每层钢轨产生的纵向惯性力T的计算公式为

因此,T= 10×3 032×9.8×0.485 = 144 111 N。

考虑线路坡度为δ= 0.03,每层钢轨的坡道力T1的计算公式为

因此,T1= 10×3 032×9.8×0.03 = 8 914.08 N。

以整层钢轨为研究对象,F加固+fmin= 224 488 N >T+T1= 153 025.08 N。因此,紧固装置对每层钢轨的纵向加固强度满足钢轨纵向稳定性要求。

3 动力学仿真计算

50 m长钢轨运输过程中,由于线路条件不断变化,钢轨会对车辆产生相应的力学作用。为进一步验证方案的运输安全性,在装载加固计算的基础上,构建动力学仿真模型,计算运输过程中的车辆运行安全性。

3.1 车辆模型

印尼铁路运输长钢轨采用集装箱专用平车,该车采用传统的铸钢三大件式转向架,车体与转向架之间采用平面心盘和常接触旁承。在动力学建模时,将车辆考虑为19个刚体,分别是1个车体、2个摇枕、4个侧架、4个轮对及8个轴箱,车辆系统共60个独立自由度[5-7]。

3.2 长钢轨模型

将20根50 m长钢轨作为整体考虑,分成相同长度的多段,在各段之间建立扭转弹性单元来表现长钢轨的弹性性能,紧固装置对钢轨的加固,通过在锁定座架处对钢轨实施空间3个方向的刚度约束来模拟[8]。采用文献[8]中的计算方法,选取钢轨的离散长度l= 2.5 m,k= 5,已知钢轨弹性模量E= 2.06×1011Pa,钢轨x轴横截面惯性矩Ix= 3.129×10-5m4,y轴横截面惯性矩Iy= 5.2147× 10-6m4,从而得出单根钢轨离散模型x轴和y轴方向的等效扭转刚度分别为1.856×106Nm·rad-1和3.113×105Nm·rad-1,因而20根50 m长钢轨整体各段之间的等效扭转刚度:x轴方向为3.712× 107Nm·rad-1,y轴方向为6.226×107Nm·rad-1。其 中,x轴指钢轨截面的水平方向,y轴指钢轨截面的垂直方向,x轴与y轴的交点为钢轨截面的质心点,与文献[8]相同。

3.3 计算工况及评判标准

3.3.1 计算工况

仿真的线路模型尽可能贴近车辆实际运行时的线路,以提高仿真结果的可靠性。根据印尼国内长钢轨实际运输径路,选取半径分别为150 m, 200 m,250 m,300 m和500 m的“S”形曲线,轨道激励采用美国五级谱,印尼50 m长钢轨运输动力学仿真计算工况如表3所示。

表3 印尼50 m长钢轨运输动力学仿真计算工况Tab.3 Dynamics simulation conditions of 50m long-rail transportation in Indonesia

3.3.2 评判标准

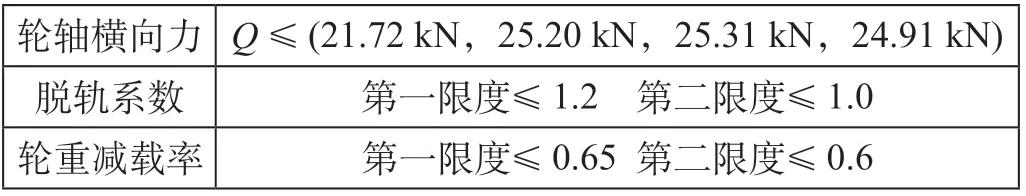

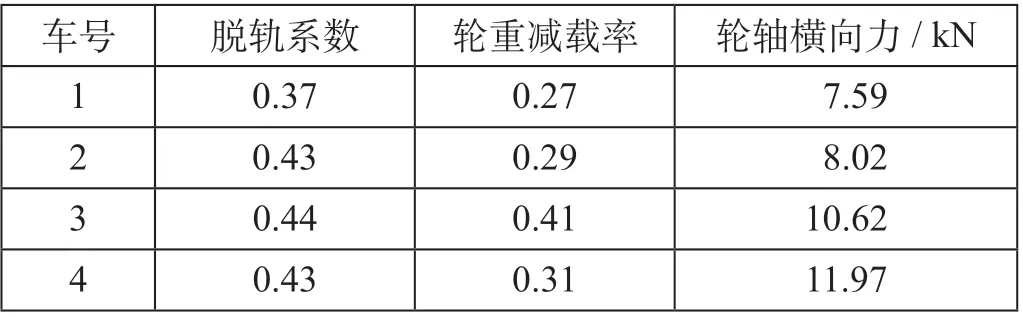

以GB/T5599-1985《铁道车辆动力学性能评定和试验鉴定规范》为评判标准,将长钢轨运输车组中各车第一轮对脱轨系数(Q/P)、轮重减载率(ΔP/P) 和轮轴横向力的计算数据作为分析对象,评判长钢轨运输车组的运行安全性。车辆运行安全性评判标准如表4所示,其中轮轴横向力评判值分别为第1至第4车第一轴轮轴横向力评判值[8-9],计算公式为

表4 车辆运行安全性评判标准Tab.4 Judgment standards for vehicle operation safety

式中:Q为轮轴横向力,kN;P10,P20为静轮重,kN。

3.4 仿真计算结果

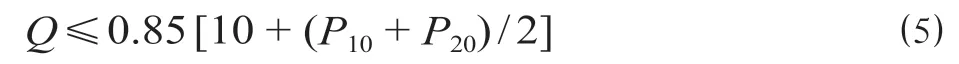

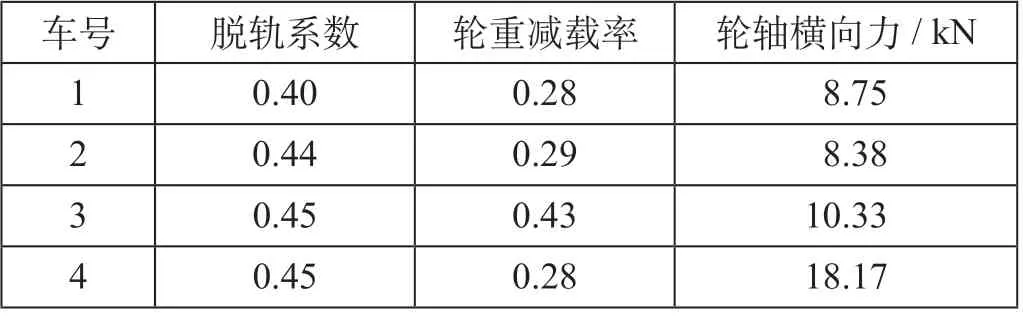

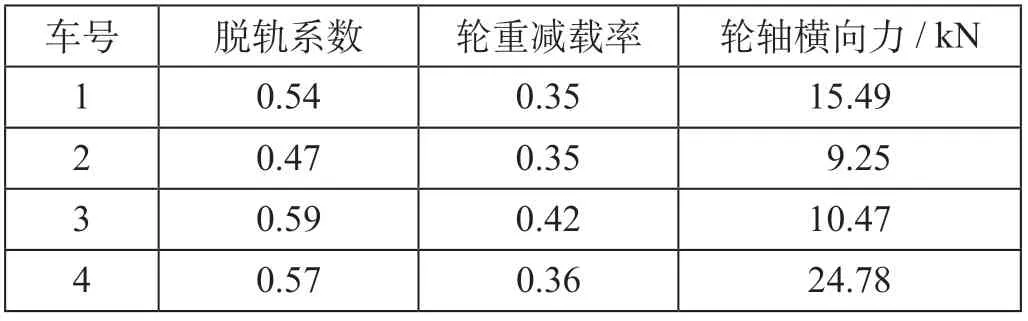

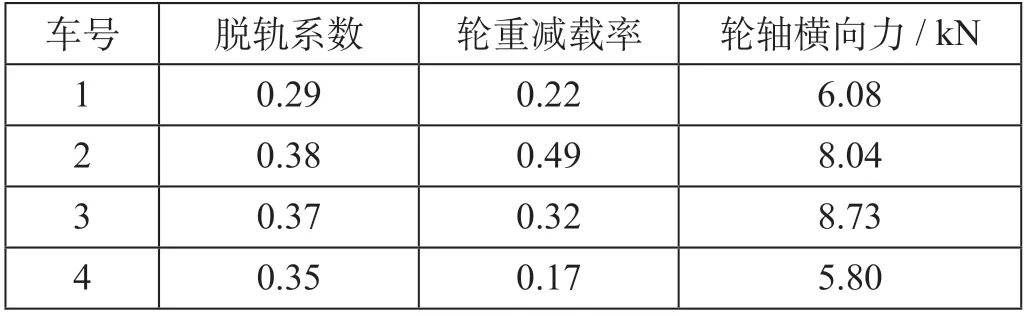

150 m半径曲线计算结果如表5所示,200 m半径曲线计算结果如表6所示,250 m半径曲线计算结果如表7所示,300 m半径曲线计算结果如表8所示,500 m半径曲线计算结果如表9所示。车辆脱轨系数、轮重减载率和轮轴横向力各项指标均取计算最大值。由计算结果可知,各工况下的车辆脱轨系数、轮重减载率和轮轴横向力计算值均在评判标准范围内,车辆运行安全性满足要求。

表6 200 m半径曲线计算结果Tab.6 Calculations with a curve radius of 200 m

表7 250 m半径曲线计算结果Tab.7 Calculations with a curve radius of 250 m

表8 300 m半径曲线计算结果Tab.8 Calculations with a curve radius of 300 m

由表5—表9得出:在所有计算工况中,轮轴横向力最大值为24.78 kN,发生在车组通过半径为150 m曲线时;轮重减载率最大值为0.49,发生在车组通过半径为500 m曲线时;脱轨系数最大值为0.59,发生在车组通过半径为150 m曲线时。各计算工况下,车辆动力学安全性指标均满足评判标准要求。

表5 150 m半径曲线计算结果Tab.5 Calculations with a curve radius of 150 m

表9 500 m半径曲线计算结果Tab.9 Calculations with a curve radius of 500 m

4 运输试验

在理论计算的基础上,设计的50 m长钢轨运输装载加固方案于2020年11月在印尼进行了实际运输试验。试验在Maos站和Gedebage站之间进行,分别进行了直线、曲线、“S”形曲线、侧向通过道岔试验,其中在Nagreg站3号道岔进行了侧向通过10号道岔试验,在K193 + 311 ~ K193 + 698和 K193 + 713 ~ K193 + 894两条半径150 m曲线上进行了“S”形曲线试验,在Maos站至Cilacap站间进行了直线、曲线试验。车组在Cilacap港至Gedebage车站间运行试验时,在Cilacap港至Cilacap站间运行速度不超过15 km/h,在Cilacap站至Gedebage站间通过200 m及以下半径曲线和侧向通过10号道岔速度不超过15 km/h,侧向通过其他道岔速度不超过20 km/h,其他区段最大速度不超过40 km/h。

整个50 m长钢轨运输试验过程中,钢轨相对于紧固装置没有明显的位移,装载加固状态良好,座架强度满足要求;试验车辆的运行稳定性(轮轴横向力、轮重减载率、脱轨系数)满足 GB/T5599-1985的要求。试验结果表明,设计的50 m长钢轨印尼铁路运输装载加固方案满足印尼50 m长钢轨的运输要求。根据试验结果,建议运输车组从Cilacap港口到Cilacap站最大运输速度不超过15 km/h;Cilacap站—Maos站—Gedebage站最大运输速度不超过40 km/h,其中在曲线半径为200 m及以下的路段运输速度不超过15 km/h,侧向通过10号道岔速度不超过15 km/h,侧向通过其他道岔速度不超过20 km/h。

目前该方案已成功运用于雅万高速铁路建设用轨的运输工作中,运用效果良好。

5 结束语

雅万高速铁路建设用轨窄轨铁路运输方案研究是一项系统工程。根据国内既有长钢轨运输经验,结合印尼铁路运输线路条件,研究提出了雅万高速铁路建设用轨窄轨铁路运输装载加固方案,解决了制约雅万高速铁路铺轨工作的关键一环,保证了雅万高速铁路建设的顺利推进。雅万高速铁路建设用轨运输装载加固方案在印尼国内的成功运用是我国铁路运输长钢轨技术第一次走出国门,同时也填补了我国窄轨铁路运输长钢轨的技术空白。目前该方案每车组共装载50 m长钢轨20根,后续还可根据实际运输经验,进一步优化钢轨装载量,提高钢轨运输效率和经济效益。