首钢股份烧结制粒熔剂和燃料结构优化研究

2021-12-22赵满祥贾国利张建良刘征建李占国

赵满祥,张 勇,贾国利,张建良,刘征建,李占国

(北京首钢股份有限公司,河北 064400;2.北京科技大学冶金与生态工程学院 北京 100083)

0 引言

首钢股份360 m2大型烧结机烧结生产使用矿粉原料主要为大石河精粉、水厂精粉等本地精粉,并搭配部分外购矿粉进行烧结生产。由于环保形势的愈发严峻,烧结产能严重受限,烧结矿产量距离高炉炼铁生产的理想预期有着一定差距,故开展对360 m2烧结机进行调研,以求寻提高产能的有效方式。在现场调研发现,烧结二混制粒能力相对不足,二混后准颗粒中,小于3 mm 粒径的准颗粒占比过大,且混合料平均粒径经过传输和干燥后还会发生进一步减小,从而导致烧结制粒性能较差。这就意味着烧结料层中细颗粒多,料层间隙少,会使得烧结透气性较差,进一步可能会影响抽风效果、传热燃烧效果,恶化利用系数、转鼓强度、成品率等重要经济技术指标[1-5]。因而改善制粒性能是优化烧结生产,提高烧结产能的重要途径。

混合制粒工艺是烧结生产工艺流程中十分重要的环节[6],其目的即是为了增大原料粒径,以提高料床透气性[7],良好的制粒性能有助于改善烧结经济技术指标,而高比例精粉烧结过程的一大缺点即是透气性较差而导致烧结产质量较差。前人实验表明[8],强力混合机具有混合效率高,混合效果优异等特点,对烧结矿制粒性能具有良好的改善作用,但对高比例精粉烧结制粒性能影响效果未确定,且针对烧结设备的改造大幅度增加了烧结成本[9]。如何在不提高烧结成本的条件下改善高比例精粉烧结制粒性能,以提高烧结产能成为了首钢股份目前需要解决的关键问题。故本研究基于首钢股份现场高比例精粉烧结原料结构,利用小型滚筒制粒模拟系统,探究熔剂结构及燃料结构对烧结制粒特性影响。

1 高比例精粉制粒特性研究

1.1 实验原料条件

本次研究使用的烧结原料为首钢股份烧结现场用原料,分别为大石河精粉等烧结现场使用的四种含铁原料、焦粉、煤粉、生石灰、石灰石。由于本次实验主要研究高比例精粉条件下熔剂结构及燃料结构对烧结制粒特性影响,故保持四种含铁原料配加比例不变,仅改变熔剂结构及燃料结构来进行制粒模拟实验。

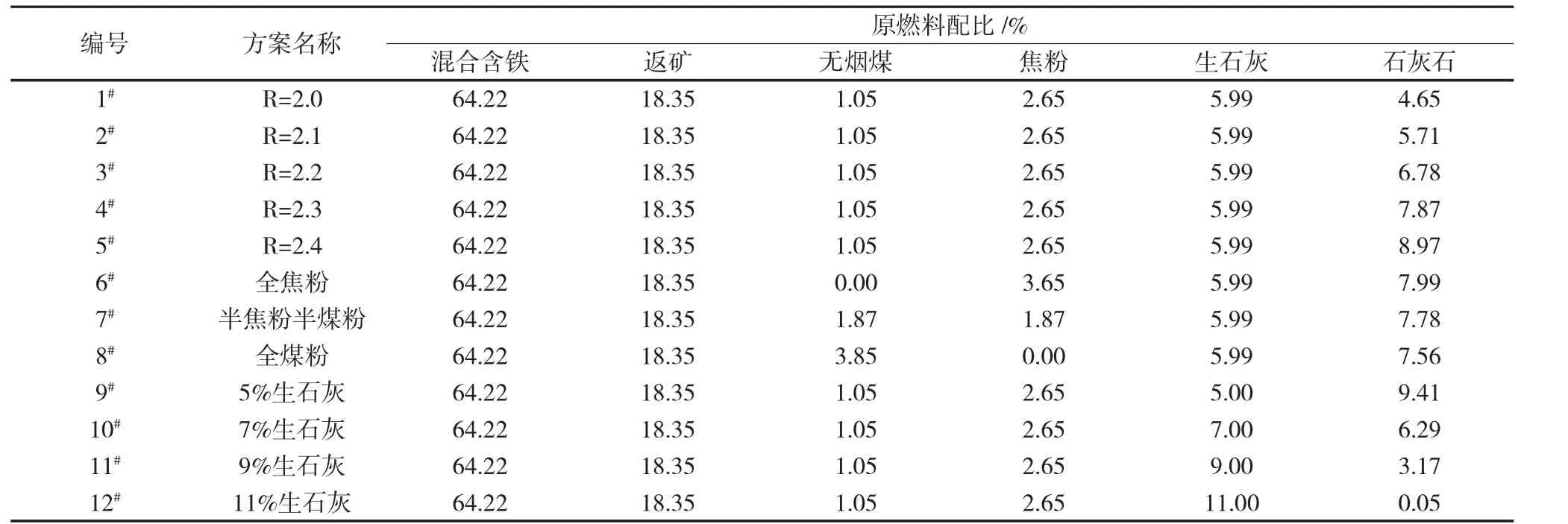

本次实验混合料配比方案如表1 所示,其中混合含铁原料是由四种含铁原料基于烧结现场配比而成。前5 组实验方案通过改变石灰石配比来探究高比例精粉条件下不同碱度对烧结制粒性能影响;6~8 组实验方案通过改变烧结燃料结构,探究高比例精粉条件下不同燃料结构对烧结制粒性能影响;9~12 组实验方案在保持碱度不变的条件下通过改变生石灰配比,以探究高比例精粉条件下生石灰配比对烧结制粒性能影响。

表1 实验混合料配比方案

1.2 高比例精粉制粒模拟实验

本次制粒模拟实验于实验室小型滚筒制粒模拟系统中进行,系统简图如图1 所示。实验用滚筒长50 cm,内经20 cm,内壁设有高2 cm 内衬以模拟烧结现场滚筒内衬。将矿粉、熔剂、燃料等按比例手动混匀模拟烧结一混过程,混匀后倒入一定量水分,简单混合后倒入小型滚筒中,以20 r/min 速度运行3 min 后倒出进行后续检测实验。

图1 小型滚筒制粒模拟系统简图

1.3 烧结准颗粒脱粉率测定

上述实验混合料配比方案各进行三次实验,以降低人工操作所带来的误差。第一次实验中混合料通过小型滚筒制粒模拟系统制成准颗粒后,直接进行筛分,测定准颗粒湿筛粒度组成;第二次实验后准颗粒利用烘箱进行干燥处理后,进行筛分,测定准颗粒干筛粒度组成;第三次实验后准颗粒在50 cm 高处进行三次落下后,利用烘箱进行干燥处理并进行筛分,测定准颗粒落下三次后干筛粒度组成。

基于测定结果,计算烧结准颗粒脱粉率。准颗粒湿筛平均粒度至准颗粒干筛平均粒度变化率被定义为干燥脱粉率;准颗粒湿筛平均粒度至准颗粒落下三次后干筛平均粒度变化率被定义为落下干燥脱粉率。脱粉率计算如公式下:

式中:d0为滚筒制粒后原始混合料平均粒度,d1为干燥/落下之后的混合料平均粒度。

2 实验结果及分析

2.1 碱度对烧结制粒性能影响

2.1.1 碱度对准颗粒粒径影响

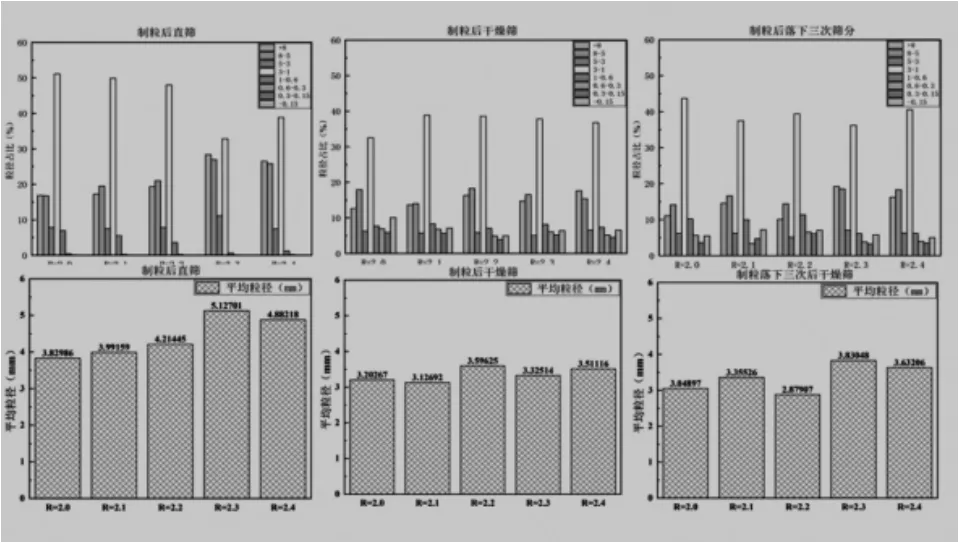

图2 为不同碱度(1~5 组)准颗粒通过三种筛分方式后粒度占比及平均粒径结果。由图2 可以看到,高比例精粉配比条件下,随着碱度的提高,熔剂粘结性作用逐渐明显,准颗粒中>3 mm 部分占比由41.42%提高至59.74%,准颗粒中<1 mm 部分占比由7.45%降低至1.41%。而对准颗粒进行干燥后筛分发现,准颗粒中水分的流失使得熔剂粘结性作用降低,5 种准颗粒粒度占比几乎相同,准颗粒中>3 mm部分占比为35%左右,<1 mm 部分占比为25%左右。对准颗粒进行落下三次后进行干燥并进行粒度筛分后,发现落下前后准颗粒粒径占比几乎不变。

图2 不同碱度准颗粒制粒后三种筛分结果

2.1.2 碱度对准颗粒脱粉率影响

后续对不同碱度准颗粒干燥脱粉率及落下干燥脱粉率进行测定,测定结果如表2 所示。由表2可以看出,随着碱度的升高,准颗粒粒径占比改善的同时,其脱粉率也逐渐增加,其中干燥脱粉率由16.38%提高至28.08,落下干燥脱粉率由20.39%提高至25.61%。生石灰的主要成分是CaO,其在遇水消化为消石灰后,在烧结料中起到了粘结剂的作用,以增加混合料的成球性能,并能够提高混合料成球后的强度以改善料层透气性。石灰石的粘结性虽比精矿粘结性能好,有利于混合料成球,但相比于生石灰,由于其粒度分布不均,颗粒较大的石灰石并不具有很好的粘结性,进而其对烧结准颗粒的粒度占比并不具有明显改善作用[10]。故可以看出,在烧结生产中,石灰石并不能改善准颗粒粒度占比,但熔剂在烧结过程中的烧损可以明显改善烧结料层透气性,故提高其含量对烧结料层透气性仍具有有利影响。

表2 不同碱度准颗粒干燥脱粉率及落下干燥脱粉率计算结果

2.2 燃料结构对烧结制粒性能影响

2.2.1 燃料结构对准颗粒粒径影响

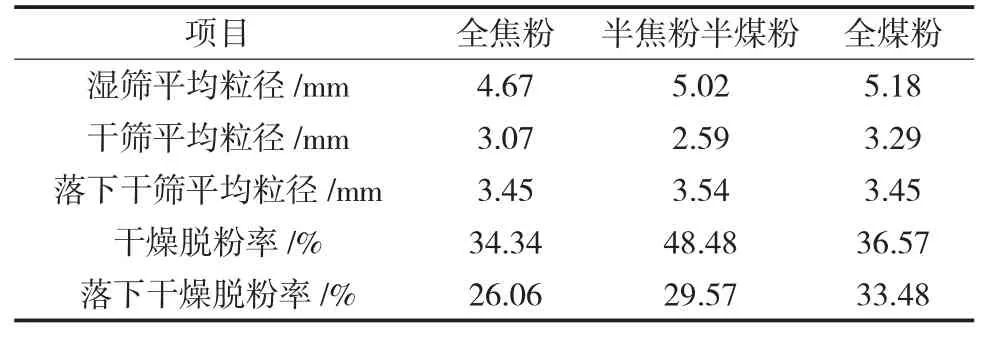

图3 为不同燃料结构(6~8 组)准颗粒通过三种筛分方式后粒度占比及平均粒径结果。由图3 可以看到,高比例精粉配比条件下,三种燃料结构方式对烧结准颗粒粒度占比影响较小。湿筛后准颗粒中>3 mm 部分占比为65%左右,准颗粒中<1 mm 部分占比为0.9%左右;对准颗粒进行干燥后筛分后,准颗粒中>3 mm 部分占比为32%左右,<1 mm 部分占比为30%左右;对准颗粒进行落下三次后进行干燥并进行粒度筛分后,准颗粒中>3 mm 部分占比为40%左右,<1 mm 部分占比为22%左右。

图3 不同燃料结构准颗粒制粒后三种筛分结果

2.2.2 燃料结构对准颗粒脱粉率影响

后续对不同燃料结构准颗粒干燥脱粉率及落下干燥脱粉率进行测定,测定结果如表3 所示。由表3可以看出,燃料结构对准颗粒脱粉率整体影响较小。干燥脱粉率为35%左右,落下干燥脱粉率为30%左右(其中半焦粉半煤粉配比准颗粒干燥脱粉率较高,认定为人为操作影响)。焦粉由于其表面粗糙多孔,亲水性较强,故认定燃料结构使用全焦粉配比更有利于烧结制粒性能,但在烧结混合料中燃料配比较低,仅为4%左右,故而对准颗粒影响较小[11]。

表3 不同燃料结构准颗粒干燥脱粉率及落下干燥脱粉率计算结果

2.3 生石灰配比对烧结制粒性能影响

2.3.1 生石灰配比对准颗粒粒径影响

图4 为不同生石灰配比(9~12 组)准颗粒通过三种筛分方式后粒度占比及平均粒径结果。由图4可以看到,高比例精粉配比条件下,随着生石灰配比的增加,烧结制粒性能逐渐变差:湿筛后准颗粒中粒径>3 mm 部分占比由56.77%降低至33.38%,粒径<1 mm 部分占比由1.93%提高至25.14%;对准颗粒进行干燥后筛分,粒径>3 mm 部分占比由38.22%降低至25.50%,粒径<1 mm 部分占比由29.95%提高至49.07%;对准颗粒进行落下三次后进行干燥并进行粒度筛分,粒径>3 mm 部分占比由26.89%降低至21.12%,粒径<1 mm 部分占比由40.52%提高至53.98%。

2.3.2 生石灰配比对准颗粒脱粉率影响

后续对不同生石灰配比准颗粒干燥脱粉率及落下干燥脱粉率进行测定,测定结果如表4 所示。由表4 可以看出,随着生石灰配比的提高,其落下干燥脱粉率逐渐降低,落下干燥脱粉率由43.67%降低至34.31%。由于在实验中混合料水分配比一定,而生石灰吸水性远高于石灰石,白灰配比的增加使得混合料中起颗粒粘结作用的水分含量降低,从而降低了准颗粒平均粒径。而由于吸水后的生石灰本身粘结性比石灰石强[12],故随着生石灰配比的增加,干燥脱粉率逐渐降低,准颗粒平均粒径趋于平稳。

表4 不同生石灰配比准颗粒干燥脱粉率及落下干燥脱粉率计算结果

3 实验结论

通过上述实验结果分析得出以下结论:

(1)在烧结生产中,石灰石细粉在一定程度上可以帮助混合料成球,但随着石灰石配比增高,混合料成球性能反而下降,在首钢股份烧结机10~20%的磁精粉条件下,6%以下的石灰石对制粒性能是较合适的。

(2)煤粉相较于焦粉更有利于混合料成球,但经历落下和干燥后,不同燃料结构下的混合料粒度回到同一水准,因而综合考虑到经过转运和点火干燥后,燃料结构不会对最终混合料粒度造成显著影响。

(3)生石灰配比提高,混合料的脱粉率能够显著减小,但高比例生石灰必须匹配大比例水分,否则混合料粒度可能变差,对于生石灰配比在5%以上,水分配比须在7.5%以上乃至更高。

4 结语

本文为探究改善高比例精粉烧结制粒性能的措施,以首钢股份烧结现场用原料为实验原料,利用小型滚筒进行了高比例精粉烧结混合料制粒性能研究实验,以明晰高比例精粉条件下熔剂结构及燃料结构对烧结制粒特性影响。本次实验所用原料按不同碱度、不同燃料结构、不同溶剂配比分成12组,通过对12 组经小型滚筒制粒后的混合料准颗粒粒径和脱粉率实验数据的分析,阐明了高比例精粉烧结制粒性能的关键影响因素,并从中获得一些有益的结果,这些实验结果对于当下环保受限条件下的烧结产能提高有着有一定的指导意义。