溢流式棒磨机磨煤效率试验研究

2021-12-22田达理

田达理

(中煤科工集团武汉设计研究院有限公司,湖北 武汉 430064)

近年来,随着煤化工、水煤浆、管道输煤等行业工程项目规模不断扩大,磨矿设备大型化趋势明显。MBS4360型溢流式棒磨机是目前上述相关行业普遍使用的大型磨矿设备,该设备以圆柱形钢棒为研磨介质,与球磨机的点接触不同,钢棒相互撞击过程为线接触,因此具有选择性磨矿作用,产品粒度较均匀,可以避免过粉碎造成能量浪费[1-3]。

磨煤是水煤浆制备工艺系统中能耗占比最大的环节,一般可达50%以上。设计过程中,准确预测磨煤机生产能力对整个制浆工艺系统设计和主要设备选型至关重要,由于没有现成的公式或规律遵循,保守起见,目前国内工业设备选型时处理能力普遍偏大,设备负荷偏低,因此造成不必要的投资和产能浪费[4,5]。生产过程中,原料煤入料粒度、煤质常发生变化[6],摸索出磨煤机磨煤效率(磨煤有功功率占磨煤总功率的比例)的规律,对生产调试、稳定运行、工况调整均有重要指导意义,可以为企业安全稳定、经济高效生产提供有力的技术保障。

磨机的磨矿效率研究在矿山、冶金等相关行业有一定的研究基础。刘志伟[7]综合论述了入磨矿石粒度、磨矿介质、矿浆流变特性、磨矿浓度、返砂比、磨机衬板、助磨剂等因素对球磨机磨矿效率的影响。毛益平[8]等采用∅305mm ×305mm中心传动式球磨机进行小型试验研究了不同磨矿浓度下介质充填率和球料比对磨矿效率的影响。刘吉顺[9]等采用正交实验法研究了填充率、料球比和磨矿浓度三者分别对磨矿效率的影响程度大小。范超[10]针对氧化铝工业生产中原矿浆制备工序普遍存在磨矿效率偏低的问题,提出了如预选抛尾、应用新型衬板、提高分级效率等具体措施。

本研究采用工业生产线装置进行试验,以陕北红柳林煤矿筛混煤为原料煤,采用单段湿法制浆工艺,制备成质量浓度约为50%的长距离管道输送型水煤浆,通过调整入料粒度、入料量、加棒量等主要工艺参数,研究溢流型棒磨机磨煤效率。

1 磨煤试验装置

1.1 磨煤制浆工艺

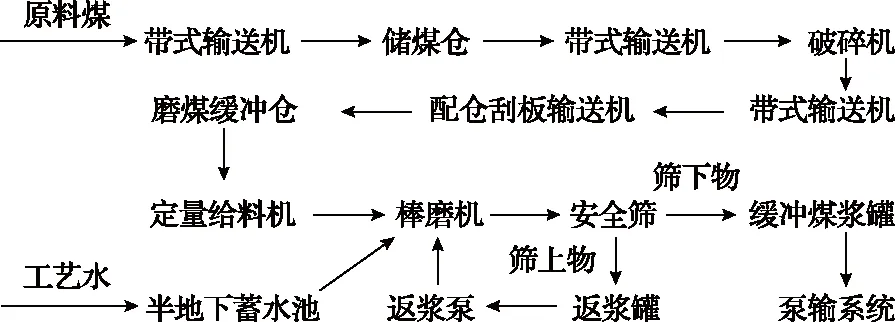

本试验采用单段湿法制浆工艺。煤矿原煤经选煤厂50mm分级的筛混煤,利用环锤式破碎机粉碎至6mm以下。以该破碎产品和普通工业用水为原料,采用定量入料机称重装置和流量调节阀控制煤和水的比例,经过磨煤机混合并研磨,磨煤机溢流产品自流经过设备尾部自带的滚筒筛和安全筛二级检查筛分,滤去杂物和极少量超限颗粒后,制备成符合浓度、粒度级配等指标要求的合格煤浆产品。磨煤制浆工艺流程如图1所示。

图1 制浆试验系统工艺流程图

1.2 主要设备参数

主要设备有MBS4360型溢流式棒磨机、定量入料机、流量调节阀、安全筛、缓冲煤浆罐、低压煤浆泵等。MBS4360型溢流式棒磨机筒体直径4300mm,筒体长度6000mm。该设备配套YKK740-8型电动机,额定功率1600kW,电压6000V,频率50Hz,额定电流190.2A,F级绝缘,转速745r/min,功率因数cosφ为0.85,效率95.2%。钢棒规格有三种,分别为∅50mm×5850mm、∅65mm×5850mm和∅75mm×5850mm,材质为65Mn,设计加棒量140t。其他主要试验设备及参数见表1。

2 试验原料

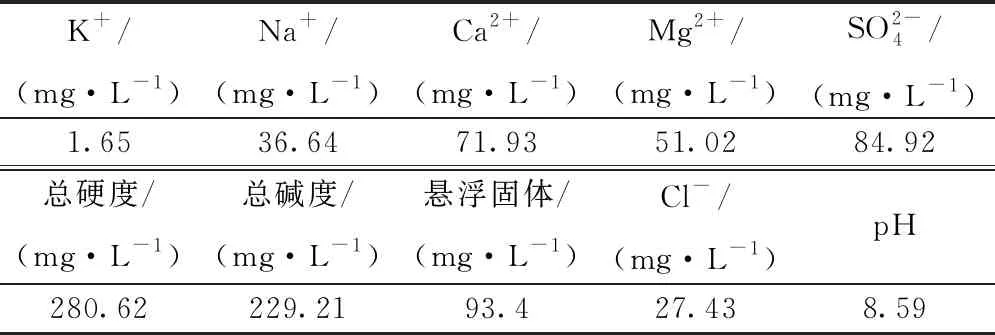

试验采用陕西神木红柳林煤矿洗混煤为原料煤、附近岩溶水为试验用工艺水。煤质分析和水质分析结果分别见表2、表3。

表2 试验原料煤煤质分析

表3 试验用工艺水水质分析

3 试验方法步骤和结果

3.1 试验方法步骤

实际工业生产中,入料粒度、入料量、加棒量是主要可调节变量,煤浆浓度变化幅度较小(试验浓度波动幅度±2%)不予考虑,因此,本试验将上述三个可调节变量作为考察范围。以MBS4360型溢流式棒磨机生产线为试验装置,具体步骤如下:

1)试验生产线准备。检查制浆系统各个设备、仪表,润滑油脂情况,尤其是棒磨机齿轮、常动作的阀门、设备油站等。检查管道、容器类设备、地沟和集水坑是否需清理干净。检查控制系统是否正常,联锁设备和仪表是否正常。

2)试验原料和物资准备。准备试验所需的原料煤和工艺水、冷却水等原料,试验所需的油脂,专用工具。测试原料煤粒度分布。

3)人员准备。操作人员培训上岗,特种作业人员持证上岗。各岗位分工明确。

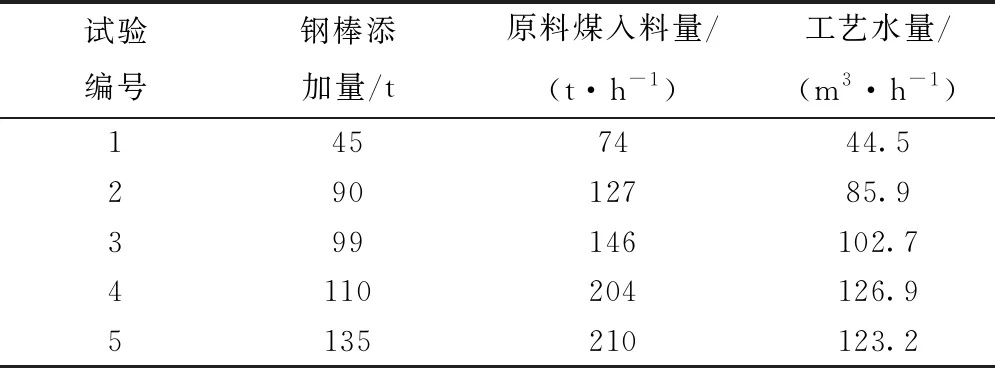

4)按表4设定工况添加钢棒。添加完成后,空载(带水)启动生产线。

5)待生产线启动正常后,按设定工况投加工艺水和原料煤,不同工况的设定量见表4。

表4 试验工况设定一览表

6)待棒磨机出口煤浆稳定流出后,记录主电机电流值、原料煤量、工艺水量。根据在线浓度计显示,浓度值达到或接近设定值时取样。

7)化验煤浆浓度、粒度分布等主要煤浆参数。

8)不同工况重复上述步骤。试验结束后,停生产线,冲洗设备,处理不合格煤浆。

3.2 试验结果

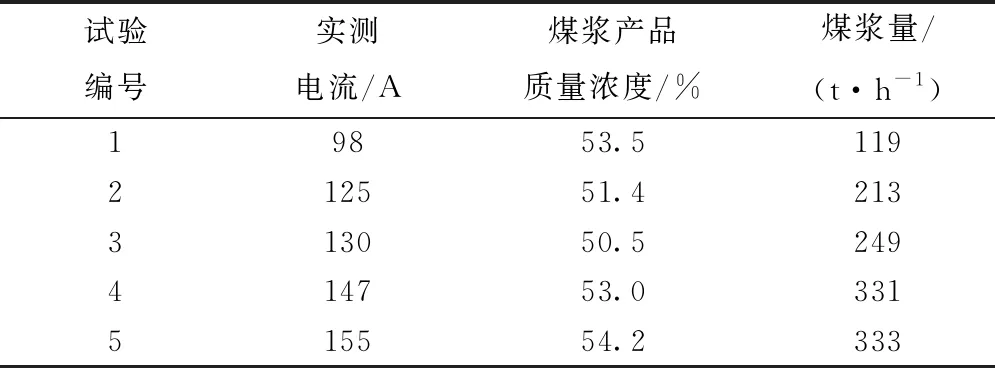

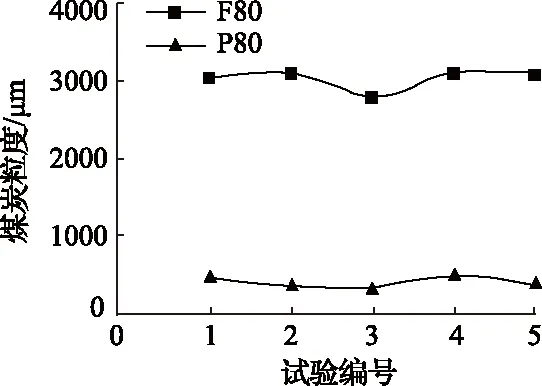

将试验过程记录的棒磨机主电机电流、煤浆浓度、煤浆量整理,见表5。原料煤粒度F80、煤浆产品粒度P80测试结果如图2所示。

表5 试验结果数据

图2 原料煤粒度F80、煤浆产品粒度P80测试结果

4 数据分析

4.1 分析方法

磨矿过程是功能转换的过程。磨矿过程的能量消耗分为电动机本身的损失、机械摩擦损失、有功功率三个部分[11]。其中电动机本身的损失与电机本身的制造质量及效率有关,可以通过厂家设备资料和相关公式计算得到。机械摩擦损失主要是指克服构件摩擦使筒体旋转所消耗的功率,该损失与磨煤机的传动方式、构造、运行转速以及润滑情况等因素有关,该部分没有通用的计算公式。有功功率是指磨矿作用所消耗的功率,其大小主要与磨矿介质的重量和运行转速有关,这部分能量最终主要转变为热能。磨机有功功率是判断磨矿效率的重要参数之一。磨机有功功率不仅是介质充填率、棒料比和磨机转速率的函数,而且也是磨矿浓度的函数,但由于有功功率影响因素多,且呈非线性变化,难以用精确数学模型表达,本文通过工业化试验测出。

对磨矿过程进行分析,可以从电动机的电能消耗(方法一)和物料被研磨的能量吸收(方法二)两方面考虑。方法一是将机械摩擦损失、有功功率合并,通过电动机实测电流计算得到。方法二是将物料被研磨过程中吸收的能量作为有功功率,将电动机本身的损失、机械摩擦损失合并处理。

方法一的优势在于采用电动机实测电流较为直接,缺点是不能准确区分机械摩擦损失、有功功率的各自比例关系。方法一主要适合设备的设计或制造过程。而方法二的优势在于可以直接得到研磨物料所占用的功率,缺点是不能区分电动机本身的损失、机械摩擦损失的各自比例关系。方法二主要适合工艺的设计或生产过程。因此,选用方法二。

磨矿总功率通过计算电机的实际功率取得,有功功率采用邦德功指数法计算[12]。

4.2 磨煤总功率计算

磨矿总功率即电机的实际功率。电机实际功率计算采用式(1)计算。

式中,Wt为电机总功率,kW;ε为传动效率,无量纲;U为电源电压,kV;I为电动机电流,A;η为电动机效率,无量纲;cosφ为电动机功率因数,无量纲。

式中,cosφe为电动机额定功率因素,无量纲;β为电动机负荷率,β=I/Ie;I为电动机运行电流,A,通过电流表测出;Ie为电动机额定电流,A。

4.3 邦德功指数计算

邦德功指数可在一定程度上表明物料的可磨性,并与哈德格罗弗可磨性指数HGI(实验室测定)有如下的转换关系[14]。不同物性的煤,测得的功指数各异,一般在5~20之间,5为易磨,20为难磨。

WI=435/HGI0.91

(3)

根据本试验原料煤化验结果,哈氏可磨性指数HGI为61,计算可得本试验用煤的邦德功指数为10.3。

4.4 磨煤有功功率计算

磨煤有功功率为吨煤功耗与入料量之积:

We=Wp×Q

(4)

式中,We为磨煤有功功率,kW;Wp为吨煤功耗,kW•h/t;Q为入料量,t/h。

吨煤功耗采用式(5)计算[14],入料量通过棒磨机前定量入料机自带的皮带秤实测取得。

×k1×k2×k3×k4×k5×k6×k7

(5)

式中,WI为邦德功指数,kW•h/t;P80为产品80%通过的值,通过试验室实测取得;F80为入料80%通过的μm值,通过试验室实测取得;k1为磨矿方式修正系数,采用湿式,取k1=1.0;k2为磨机直径修正系数,此处取k2=0.897;k3为入料粒度过大修正系数,试验入料粒度大于最佳入料粒度,故k3=1.0;k4为磨矿细度修正系数,因-74μm含量远低于80%,故k4=1.0;k5为棒磨机破碎比修正系数,因破碎比减去最佳破碎比大于2,故本试验取1,无量纲;k6为磨矿方式修正系数,本试验采用棒磨机,取1,无量纲;k7为浓度修正系数,无量纲。

根据张斌发[15]通过中试试验得出的研究结果,当煤浆浓度为50%左右时,浓度修正系数不予考虑。

4.5 磨煤效率计算

将磨煤效率定义为磨煤有功功率与磨煤总功率之比:

N=We/Wt

(6)

式中,N为磨煤效率,无量纲;Wt为磨煤总功率,kW。

根据式(1)、式(4)、式(6),分别计算磨煤总功率、磨煤有功功率、磨煤效率。

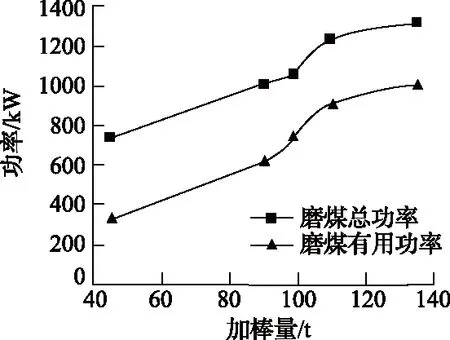

将磨煤总功率、磨煤有功功率和磨煤效率三者与棒磨机钢棒负荷的关系分别绘制成曲线,如图3、图4所示。

图3 磨煤总功率、磨煤有功功率与加棒量的关系

图4 磨煤效率与加棒量的关系

通过上述曲线发现,随着加棒量增加,磨煤总功率、磨煤有功功率、磨煤效率均随之升高。当加棒量低于99t时,磨煤效率上升较快,大于99t时,磨煤效率升高的趋势明显减缓。故加棒量为99t时,为磨煤效率的拐点。考虑设计加棒量为140t,对应的运行负荷为70.7%,也就是说,实际生产过程中,该棒磨机的运行负荷应至少不低于70.7%。

5 结 论

1)随着加棒量提高,设备负荷加大,磨煤效率也越高。相应的,棒磨机总功耗中,对钢棒做功的比例越大,有功功率越大,反之亦然。从设备节能角度,要求设备尽可能在高负荷下运行,加大出力,可以提高磨矿效率,提高设备利用率。

2)得出了MBS4360型溢流式棒磨机在不同运行负荷下对应不同磨煤效率的规律曲线。通过该曲线发现,设备在钢棒负荷为99t时,磨矿效率随钢棒负荷的增加而上升较快,超过99t时,曲线趋于平缓,磨煤机实际运行负荷应至少不低于70.7%。