6m大采高工作面沿空掘巷窄煤柱宽度及围岩控制技术研究

2021-12-22田春阳常云博郑立永邢旭东

田春阳,常云博,朱 涛,郑立永,姜 光,邢旭东

(1.北京天地华泰矿业管理股份有限公司,北京 100013;2.中国矿业大学(北京) 能源与矿业学院,北京 100083)

目前,我国众多省份煤矿已进入深部开采水平,预测20年内,相当数量的矿井采深将逾过千米[1-4]。针对随之而来的相邻工作面巷道布置最优化难题,诸多学者对沿空掘巷窄煤柱及围岩控制进行了大量研究。张杰等建立了“覆岩-基本顶-实体煤-煤柱”相互作用的“外伸梁”力学模型,确定了煤柱宽度与压力及基本顶侧向极限悬跨度等参数的理论公式[5];针对沿含水采空区掘巷时煤柱留设尺寸问题,刘少伟等分析了有、无支护状态下煤柱的流固耦合—力学反应[6];何文瑞等针对超厚煤层厚硬基本顶综放开采窄煤柱沿空巷道支护难题,提出了集帮部高强度锚杆索、不对称锚索桁架结构、槽钢组合结构、双层金属网结构、煤柱注浆、底板卸压槽、水力切顶于一体的联合支护技术[7];赵祥鹏等建立了不同尺寸煤柱与峰值应力的拟合方程,得到不同宽度煤柱在巷道掘进过程中的损伤破坏方式[8];利用大型地质力学模型试验,王德超对深部综放沿空掘巷在回采上区段、掘进巷道及回采本区段期间围岩应力随不同煤柱尺寸变化的演化特征进行了系统研究[9];郑铮等建立了沿空斜顶巷道力学结构模型,确定了倾斜煤层内应力场宽度范围,并将偏应力第二不变量作为衡量指标对不同煤柱宽度条件下的巷道变形破坏机理及控制展开系统研究[10]。

上述表明,专家学者已经针对沿空掘巷煤柱宽度优化及支护技术开展了诸多有益研究,本文以上述研究为基础,以红庆河煤矿首采工作面3-1101沿空掘巷为工程背景,系统开展该地质条件下沿空掘巷煤柱合理尺寸与巷道支护技术研究,并进行现场工业化试验。

1 工程概况

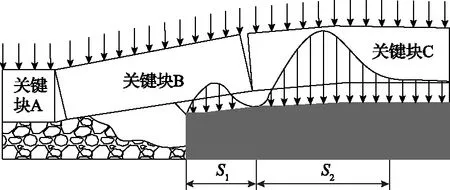

红庆河煤矿位于东胜煤田新街矿区,3-1101工作面为首采工作面,平均赋存深度约710m,煤层平均厚度6.36m,采用一次采全高法采煤,煤岩层地质柱状图如图1所示。沿空巷道横截面规格为长×宽=5200mm×3700mm的矩形断面。矿方初设相邻工作面煤柱尺寸为30m,然而在3-1101工作面回采过程中,巷道发生严重动力破坏,具体表现为煤壁瞬间片帮、顶板下沉、底臌强烈、钢筋网撕裂及锚杆索杆体断裂等动力现象。

图1 地质柱状图

矿方初设的区段煤柱宽度过大,造成沿空巷道处在高应力状态中,围岩发生持续大变形;同时3-1煤经济效益突出,因此,为了保障巷道安全稳定和提高煤炭采出率,开展合理煤柱宽度及支护方式研究十分必要。

2 窄煤柱宽度留设理论计算

2.1 基本顶破断线位置与煤柱宽度关系

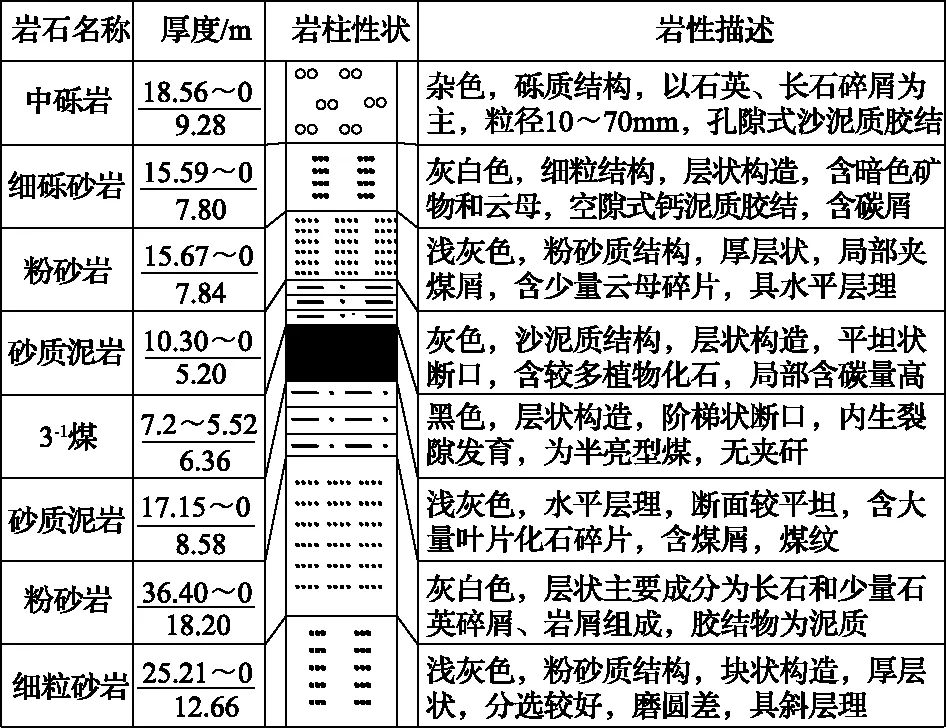

上区段工作面的回采使基本顶发生破断并相互咬合形成稳定铰接结构,破断线将煤体划分为两个板块[11-14],即内应力场S1和外应力场S2,如图2所示。

图2 内外应力场模型

为保证煤柱安全承载,“内应力场”宽度与煤柱、巷道宽度之间的关系满足下式:

S1≥L煤柱+L巷道

(1)

其中,内应力场范围关系式为[15]:

式中,L为基本顶初次来压步距,取45m;M为基本顶厚度,8m;a为工作面长度,取246m;γ为基本顶平均容重,25000N/m3;y0为煤壁煤体压缩量值,0.9m;G0为顶板断裂线周围煤体刚度,1.18×109Pa。计算得到S1=12.5m,由于L巷道=5.2m,则煤柱宽度最大值为7.3m。

2.2 极限平衡区与煤柱宽度关系

留设的煤柱宽度太小,在覆岩活动过程中,煤柱会严重损伤破坏,导致锚杆索锚固点不稳固,煤柱稳定性难以保持,直至完全失去承载能力。因而,煤柱宽度还须满足:

L≥x1+x2+x3

(3)

式中,x3为煤柱稳定系数,计算方法为0.2(x1+x2),m;x2为煤柱中锚杆有效长度,取1.8m;x1为煤柱破碎区范围,m;L为煤柱宽度,m。其中,x1的解析表达式为[16]:

式中,A为侧压系数,A=μ/(1-μ),μ为泊松比,取0.15;m为煤层采厚,取6.36m;k为应力集中系数,取1.7;H为巷道埋深,取710m;γ为岩层平均容重,取25kN/m3;φ为煤层界面的内摩擦角,取25°;P为对煤帮的支护阻力,取0.2MPa;C为煤层界面的黏聚力,取1.2MPa。结合3-1101工作面数据,得到x1=2.1m。代入式(3),则煤柱最小宽度为4.7m。故而窄煤柱合理宽度范围应为4.7~7.3m。

3 煤柱合理宽度数值分析

3.1 数值模型建立与模拟方案

根据红庆河煤矿工程条件,建立x×y×z=140m×100m×96m的数值计算模型,如图3所示,工作面沿y轴方向推进。模型四周及底部边界位移约束,顶部边界施加16.25MPa垂直应力。本数值模型模拟煤柱宽度分别为4m、6m、8m、10m、15m、20m、25m时沿空巷道围岩应力及塑性破坏响应特征。

图3 数值模型

3.2 模拟结果分析

3.2.1 应力分布特征及转移规律

不同煤柱尺寸应力分布如图4所示,由图4可知,巷道顶底板围岩应力状态基本不随煤柱宽度变化而变化,不同煤柱宽度的顶底板应力均处于大范围低应力状态。而不同煤柱宽度下的煤柱侧和实体煤侧深部均存在应力集中现象,并且实体煤侧应力集中程度随煤柱宽度增加而减弱,而煤柱侧则相反。

图4 不同煤柱尺寸应力分布(MPa)

4m煤柱宽度时,巷道发生严重内挤变形,应力集中现象在实体煤侧较明显,煤柱受力较弱,承载能力不足以支撑顶板;6~10m煤柱尺寸时,煤柱与实体煤侧都存在应力集中现象,煤柱受力增强,承载能力较4m时大幅提高,煤柱对顶板的支撑起到重要作用,可以保证巷道围岩及煤柱的稳定。

10~25m煤柱尺寸时,应力集中程度在实体煤侧明显减弱,应力峰值逐渐减小;煤柱侧承载能力虽有所提高,但是应力集中现象在煤柱侧更明显,应力峰值逐渐增大。此种情况下,煤柱内高应力集中状态对煤柱稳定性形成较大威胁,不利于控制沿空巷道变形。

3.2.2 不同煤柱宽度塑性区分布特点

不同煤柱宽度围岩塑性破坏状况如图5所示,由图5可知,4m煤柱宽度时,受工作面采动及巷道开掘影响,除煤柱上方小面积岩体外,巷道及煤柱其余部分发生范围较广的剪切塑性破坏,且煤柱帮及巷道顶板发生显著内挤变形。

图5 不同煤柱宽度围岩塑性破坏状况

6~10m煤柱宽度时,煤柱上方及巷道顶板塑性区明显减小并出现弹性核区,在此情况下对巷道顶板施打锚杆索,锚索将锚固在岩体的弹性区中,能较大程度地发挥锚固效果。

15~25m煤柱宽度时,煤柱内塑性破坏岩体逐渐变为弹性岩体,煤柱破坏程度明显减少。煤柱宽度增加至20m以上时,数米长的弹性核区出现在煤柱内,巷道周边塑性区与煤柱塑性区不再贯通,但在此煤柱宽度范围内布置巷道,将浪费大量煤炭资源。

3.3 窄煤柱合理宽度的确定

应用内外应力场及极限平衡区理论,并充分考虑沿空巷道围岩应力及塑性破坏与煤柱宽度的关系,同时兼顾工程类比与经济效益,确定煤柱宽度为6m。

4 沿空巷道围岩稳定性分析与控制技术

4.1 巷道变形破坏机理分析

3-1101工作面的大采高、高强度采煤使得采场顶板冒落范围大,在深部恶劣地质力学环境影响下,裂隙带发育程度高。并且基本顶的大空间回转造成采动应力对采空区煤柱产生剧烈影响,煤体破坏严重,裂隙发育[17-20]。在此条件下掘进巷道,煤柱将遭受巨大变形压力,极易整体性向内挤出变形,甚至出现大面积垮塌现象。

3-1煤层内生裂隙发育,受到3次剧烈采动影响,煤体结构被改变且物理力学性质被弱化,严重破坏了煤体完整性,巷道开挖后短期内可导致围岩形成大面积破碎,煤柱承载能力被极大削弱。

要维持沿空巷道围岩稳定性,就要根据其变形破坏机制采取针对性措施以保证巷道长久使用。

4.2 控制对策

锚杆索形成高强锚固承载结构:沿空掘巷围岩高强锚固承载结构是由锚杆支护、锚索支护与巷道围岩形成的整体统一承载结构,该结构在巷道浅部围岩表现为锚杆与锚杆的相互挤压作用,锚杆借助托盘和钢筋网对浅部围岩破碎区岩体产生保护、支撑作用,使浅部破碎岩体不被挤出,进而形成浅部承载结构。此外,预应力长锚索的施加,不仅对浅部锚杆承载结构起到强化作用,又可给浅部承载结构施加侧向力,提高其承载能力,同时锚索也可在围岩中形成承载结构,在提高围岩与锚固体自身承载性能的基础上,又可将承载体上的部分应力传递到围岩深部,从而达到与深部岩体协调工作的状态,进一步加固锚固承载结构。因此,沿空掘巷围岩锚固承载结构的形成可以视为锚杆、索支护在围岩中产生的预应力承载结构的叠加耦合,如图6所示。

图6 高强锚固承载结构

围岩表面喷浆封闭:围岩表面喷浆封闭不仅使巷道近表围岩应力状态得到显著改善,而且围岩表面喷浆封闭对叠加耦合预应力承载结构具有支撑、保护及加固作用,有助于围岩表面应力扩散,承载结构的抗弯刚度和强度还得以提高,抵抗破坏的能力极大增强,有效限制了围岩塑性区的发展,利于巷道保持稳定。

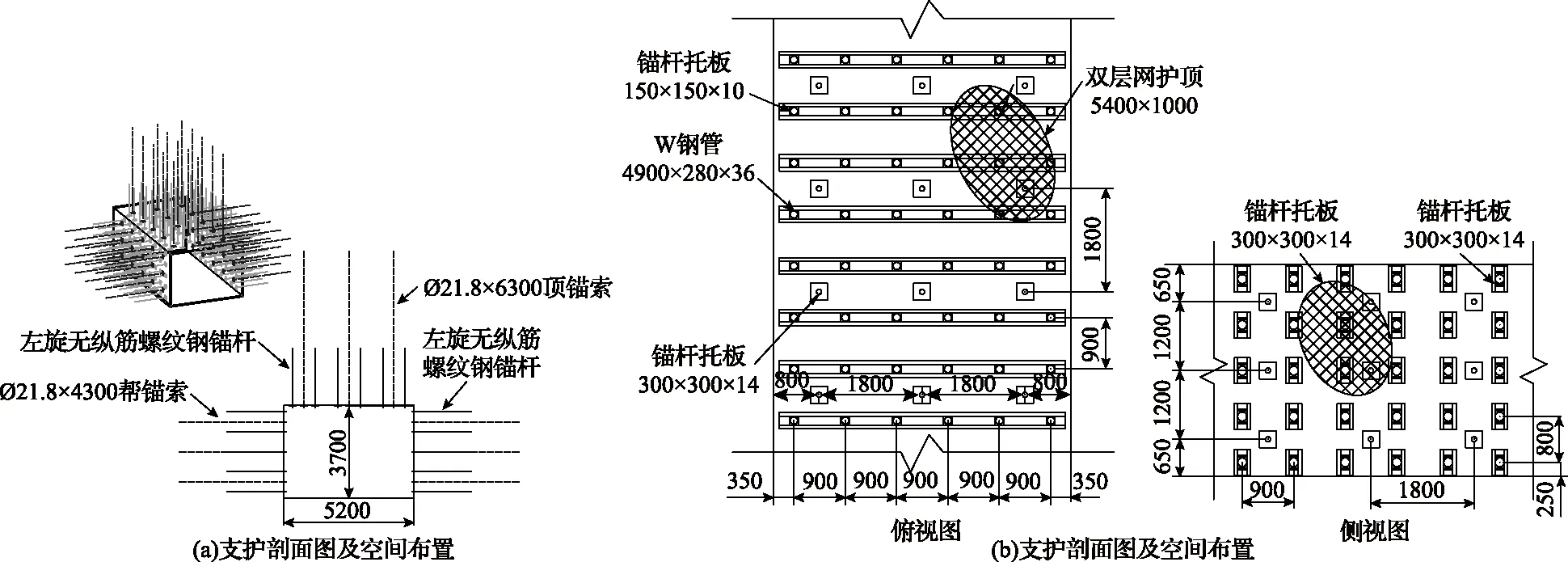

4.3 具体支护参数

顶板锚杆选用2.4m的22#左旋无纵筋500号螺纹钢高强锚杆,垂直顶板布置,每排6根,间排距900mm×900mm,预紧扭矩不低于400N·m。托板规格150mm×150mm×10mm,采用钢筋网+8#铁丝编织的菱形金属网双网护顶,W钢带护板。顶板锚索材料为∅21.8mm,1×19股预应力钢绞线,长度6.3m,每排3根,间排距800mm×1800mm,预紧力要达到300kN。

巷帮选用22#左旋无纵筋500号螺纹钢锚杆,长度2.4m,垂直巷帮布置,每帮5根,排距800mm×900mm,预紧扭矩不低于400N·m,采用W型钢护板,网片采用菱形金属网护帮。巷帮锚索材料为∅21.8mm,1×19股预应力钢绞线,长度4.3m,左右两帮各3根,间排距1200mm×1800mm,锚索预紧力要达到250kN。

喷射混凝土配比为水泥∶砂∶石子=1∶2∶2,水灰比为0.4~0.5,设计喷混凝土厚度为30~50mm,厚度根据巷道具体围岩条件确定,初喷时可适当减少石子掺量。支护方案如图7所示。

图7 支护方案(mm)

4.4 工程应用效果分析

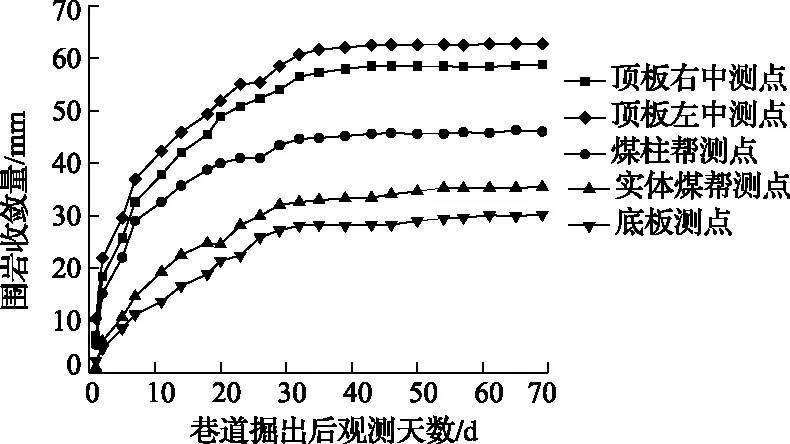

持续性地对掘进后的巷道变形进行监测,顶板右中测点与顶板左中测点分别位于距实体煤帮与煤柱帮1.8m处,底板测点位于巷道中心处,实体煤帮与煤柱帮测点位于距顶板2.1m处,观测结果如图8所示。

图8 巷道围岩收敛变化情况

35d后巷道变形较为稳定,煤柱侧顶板、实体煤侧顶板、煤柱帮及实体煤帮最大变形量分别为63mm、57mm、46mm、34mm,变形量处于可控范围内。对支护后的巷道进行现场钻孔窥视。

结果表明,顶板围岩超过2.3m深度的煤体完整性较好,顶板0.8m、1.2m、2.1m处局部出现较小裂纹,无明显分离,证明锚杆索锚固基础较为牢靠。实体煤侧浅部0.9~1.4m范围内存在多条裂隙,其他位置煤体完整性较好。煤柱侧浅部0.8~1.7m范围内煤体存在较明显的破碎,2.3m、2.6m处局部存在较小裂隙,其他位置相对较好。总的来说,沿空巷道经锚杆索喷联合支护技术后,锚杆使浅部2.4m范围内的煤体整体上呈受压状态,没有出现较大的裂缝。从钻孔窥视结果来看,巷道顶帮围岩超过2.6m深度的煤体完整性较好,锚杆索较好地发挥了锚固效果。

本工作面回采期间巷道围岩的变形监测结果对验证支护系统的合理性更具说服力,本工作面回采期间巷道收敛量如图9所示。

图9 本工作面回采期间围岩收敛量

由图9可以看出:本工作面回采期间,在测站距工作面60~40m范围内围岩变形量相对平稳,随着工作面的继续推进,变形速度逐渐增加,在进入10m范围内增速达到最大值,巷道整体变形量没有影响工作面的正常回采,说明支护系统对采动影响沿空巷道起到了很好的控制作用。

5 结 论

1)依据内外应力场及极限平衡区理论,确定了理论情况下的窄煤柱宽度范围为4.7~7.3m。

2)随煤柱宽度的增加,巷道底板围岩应力处于大范围低应力状态,而煤柱侧和实体煤侧深部处于应力集中状态,且实体煤侧应力集中程度降低,煤柱侧应力集中程度增高。

3)6~10m煤柱尺寸时,煤柱与实体煤侧都存在一定的应力集中,煤柱受力增强,煤柱对顶板的支撑起到重要作用,且煤柱上方顶板及巷道顶板塑性区破坏范围明显减小并出现弹性核区。

4)采用6m窄煤柱尺寸方案及锚杆索喷联合控制技术35d后巷道变形趋于稳定,巷道顶帮超过2.6m的煤体完整性均较好,锚杆索较好地发挥了锚固效果。煤柱侧顶板、实体煤侧顶板、煤柱帮及实体煤帮最大变形量分别为63mm、57mm、46mm、34mm。