TC4钛合金表面激光熔覆NiCrCoAlY-Cr3C2复合涂层的摩擦和高温抗氧化性能

2021-12-21祁文军左小刚

覃 鑫,祁文军,左小刚

(1 新疆大学 机械工程学院,乌鲁木齐 830017;2 新疆众和股份有限公司,乌鲁木齐 830013)

钛合金具有比强度高、密度低、抗腐蚀性能好及良好的生物相容性等优点,在航空航天、生物医疗、石油化工等领域具有广泛应用[1-2]。随着科学发展和技术进步,对钛合金的综合性能要求也愈来愈高。然而钛合金摩擦因数高、高温抗氧化性能低、黏着磨损严重、耐磨性差且润滑难度大等缺点[3-5],极大地限制了钛合金在实际应用中的使用范围。激光熔覆技术是改善钛合金摩擦磨损和高温抗氧化性的有效手段之一[6-7],与其他表面改性技术相比,激光熔覆技术不仅可以获得与基材冶金结合质量良好的涂层,而且涂层组织致密、厚度易于调控,显著提高了钛合金的使用性能。选择合适的熔覆材料体系和激光熔覆工艺参数,在钛合金表面获得良好冶金结合的激光熔覆层,可有效提高钛合金表面的摩擦磨损性能和高温抗氧化性[8-10]。

谭金花等[11]研究了Ni60/h-BN含量对激光熔覆钛基复合涂层组织及性能的影响,利用RFL-C1000锐科光纤激光器在TC4钛合金表面制备钛基复合涂层,通过SEM,XRD,EDS,显微硬度计,摩擦磨损试验机对熔覆层的宏观形貌,微观组织,显微硬度以及摩擦磨损性能进行观察及测试。结果表明:当Ni60/h-BN的添加量为25%(质量分数,下同)时,熔覆层组织均匀致密,硬度与耐磨性能较基体有了显著提高。但Ni60/h-BN复合涂层是否可以提高TC4钛合金表面的高温抗氧化性并未得到验证。徐江宁等[12]采用激光熔覆技术,在Ti6Al4V合金表面制备Ni80Cr20-40Al-20Si复合涂层,系统地分析涂层的物相、显微组织结构及高温抗氧化性能。研究表明:复合涂层中没有发现裂纹,仅有少量气孔,且与基体实现良好的冶金结合;Ti5Si3/Al3Ni2作为增强相均匀分布于基体Al3Ti/NiTi中;经恒温800 ℃氧化32 h后,复合涂层的氧化膜主要由Al2O3和NiO组成,结构连续致密,氧化动力学曲线近似符合抛物线规律,表现出较好的高温抗氧化性能。但是NiCrAlSi复合涂层能否提高Ti6Al4V合金表面的耐磨性未得到证实。Feng等[13]以Ti+Ni+B4C粉末混合物为原料,利用激光熔覆技术在TA15钛合金基材表面制得TiB-TiC共同增强TiNi-Ti2Ni金属间化合物复合涂层。采用OM,SEM,XRD,EDS及AFM等分析激光熔覆涂层的显微组织及磨损表面,测试涂层的室温干滑动磨损性能。结果表明:激光熔覆TiB-TiC增强TiNi-Ti2Ni金属间化合物复合涂层具有独特的显微组织,菊花状的TiB-TiC共晶均匀分布在TiNi-Ti2Ni双相金属间化合物基体中。由于高硬度、高耐磨性TiB-TiC陶瓷相与高韧性TiNi-Ti2Ni双相金属间化合物基体的共同配合,激光熔覆涂层表现出优异的耐磨性,但未分析复合涂层是否具有高温抗氧化性。综上可知,目前国内外研究主要集中在利用激光熔覆技术制备金属合金复合涂层和陶瓷涂层,但对制备金属合金-陶瓷复合涂层的研究相对较少。

镍基合金粉末[14-16]具有优越的自熔性、润湿性、耐磨性以及成本低廉等优点,但是不耐高温。陶瓷粉末[17-19]具有高硬度、高熔点等优点,在激光熔覆过程中可作为增强相使用,但其韧性低,易产生裂纹。金属合金-陶瓷复合材料可以将激光熔覆技术、金属合金粉末的韧性和陶瓷粉末的耐高温、耐磨性有机结合,实现涂层良好的综合性能。金属-陶瓷复合涂层也是目前激光熔覆研究的热门领域[20]。本工作以NiCrCoAlY镍基自熔性合金粉末和Cr3C2陶瓷粉末混合作为激光熔覆粉末,所选取的镍基合金中的微量稀土元素可以减少熔覆层中的裂纹、气孔等缺陷,并且具有细化晶粒的效果[21-22]。利用激光熔覆技术在TC4钛合金表面制备NiCrCoAlY-Cr3C2复合涂层,分析复合涂层的耐磨性和高温抗氧化性,为TC4钛合金在耐磨和高温环境下的应用提供参考。

1 实验材料与方法

激光熔覆实验的基材为TC4钛合金,化学成分如表1所示。试样尺寸为120 mm×50 mm×10 mm,采用普通砂纸120目去除基材表面的氧化膜,并用丙酮清洗干净吹干后备用。根据钛合金激光熔覆选材原则[23],经过实验确定熔覆粉末为NiCrCoAlY+20%Cr3C2的混合合金粉末,其中NiCrCoAlY合金粉末的粒度为150~300目,化学成分如表2所示;Cr3C2粉末是NiCr包覆的金属陶瓷复合粉末,粒度为150~300目,化学成分如表3所示。

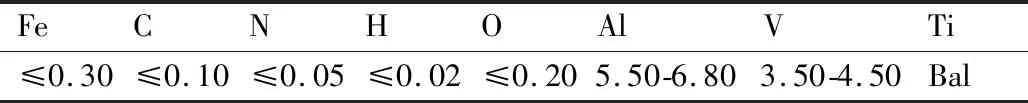

表1 TC4钛合金化学成分(质量分数/%)Table 1 Chemical compositions of TC4 titanium alloy (mass fraction/%)

表2 NiCrCoAlY粉末的化学成分(质量分数/%)Table 2 Chemical compositions of NiCrCoAlY powder (mass fraction/%)

表3 Cr3C2粉末的化学成分(质量分数/%)Table 3 Chemical compositions of Cr3C2 powder (mass fraction/%)

采用YLS-2000-TR型IPG光纤激光器以同轴送粉方式进行激光熔覆实验,保护气体为氩气。最终经实验验证获得本配方下的激光熔覆最优工艺参数为:激光功率600 W,扫描速率2.00 mm/s,送粉速率10.27 g/min,激光束光斑直径5 mm,多道熔覆的搭接率为30%。

激光熔覆实验完成后,采用线切割机将板材沿垂直扫描方向的截面切成10 mm×10 mm ×10 mm的试样待测。采用LED-1430V型扫描电镜观察涂层微观组织形貌,利用OXFORD-2000能谱仪测量涂层微结构元素组成,采用D8 Advance型X射线衍射仪检测涂层物相,采用HXD-1000TB显微硬度计测量涂层显微硬度,使用MMG-500磨损试验机检测磨损性能,采用WS-G150智能马弗炉进行高温氧化实验。

2 实验结果分析

2.1 宏观形貌分析

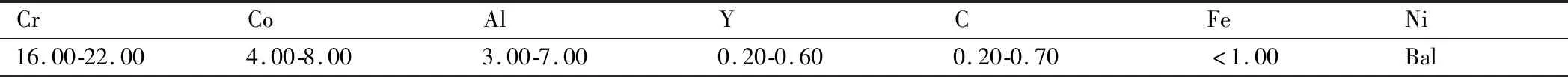

图1为TC4钛合金表面激光熔覆NiCrCoAlY+20%Cr3C2混合粉末熔覆层形貌。从图1(a)可以看出,熔覆层横剖截面没有气孔和裂纹,且形成了质量良好的熔覆层;图1(b)为图1(a)熔覆层横剖截面的局部放大形貌图,可以看出熔覆层组织均匀致密,内部无气孔、裂纹和夹渣等缺陷;结合区存在一条明亮的细线,说明熔覆层与基体之间形成良好的冶金结合;从图1(c)可以看出,熔覆层纵剖面没有气孔和裂纹,成形较好;图1(d)为熔覆层宏观形貌,可见熔覆层表面成形良好,没有明显缺陷。

图1 熔覆层形貌(a)熔覆层横剖形貌;(b)熔覆层横剖局部放大形貌;(c)熔覆层纵剖形貌;(d)熔覆层宏观形貌Fig.1 Morphologies of cladding layer(a)cross-section morphology of cladding layer;(b)cross-section local magnified morphology of cladding layer;(c)longitudinal profile morphology of cladding layer;(d)macro morphology of cladding layer

2.2 熔覆层显微组织分析

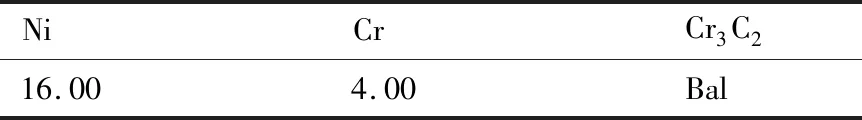

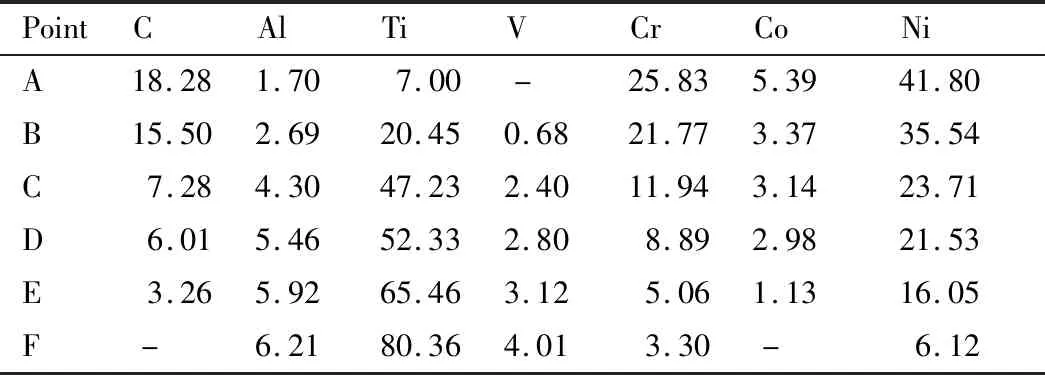

图2为熔覆层的EDS线扫形貌图和显微组织图,图2(a)为图1(a)熔覆层的EDS线扫截面图。表4为图2中显微组织的EDS成分分析。自左至右选取的位置是从熔覆层顶部到基体,结合EDS线扫结果(图3)分析可知:Ti在基材中含量很高,而选取的熔覆粉末中不含有Ti元素,所以从熔覆层到基材,Ti的元素含量发生了突变,又因熔覆层与基材存在直接的稀释作用,一定量的Ti原子扩散到熔覆层中,使Ti含量在结合区有一个明显的上升,同理其他元素的含量也存在类似的情况。图2(b)为熔覆层上部显微组织,组织较为致密,主要由树枝晶、细小的针状晶以及树枝晶间的共晶组织组成。这是由于熔覆层上部与空气介质接触,冷却速率极高而形成的。结合表4的EDS分析,针状晶A中富含C,Cr,Ni等元素,树枝晶B中富含Ti,Cr,Ni等元素,形成的陶瓷碳化物和金属间化合物,增强了熔覆层的耐磨性和高温抗氧化性。图2(c)为熔覆层中部显微组织,组织较为稀疏,主要由粗大的树枝晶、针状晶以及枝晶间的共晶组成,发生了熔覆层由上部至中部的晶体由小到大的转变。这是因为熔覆层中部的冷却速率比熔覆层上部的低。胞状晶C中富含Ti,Cr,Ni等元素,等轴晶D中富含C,Ti,Cr,Ni等元素。图2 (d)结合区显微组织,主要由平面晶、柱状晶和等轴晶组成,平面晶E富含Ti,Cr,Ni元素。由凝固理论可知[24],结晶参数G/R(温度梯度/凝固速率)可以影响涂层组织形态。在激光熔覆过程中,处于高温状态的熔池与温度低的钛合金基体接触,形成了极大的温度梯度,这时凝固速率R最小,导致G/R值增大,故结合区生长出平面晶E,由结合区向熔覆层内部,温度梯度逐渐减小,凝固速率逐渐增大,使G/R值逐渐减小,晶体结构由结合区底部平面晶向上逐渐转变为柱状晶、树枝晶,至熔覆层顶部,G/R值最小,同时成分过冷较大,形成了大量的晶核,从而形成树枝晶。此外,从图2(d)还可以看出,热影响区形成了针状马氏体组织F,表明在激光熔覆过程中,热影响区的温度已经超过了TC4合金的相变点,由α+β相组织转变为粗大的单相β组织,由于基体温度较低导致熔覆过程中冷却速率过高,形成了过饱和的α′固溶体,从而形成了F区针状马氏体组织。热影响区F针状马氏体成分主要为Ti,Al,V,是钛合金主要组成元素,同时含有少量的Ni,Cr等元素。

图2 熔覆层EDS线扫截面图(a)以及熔覆层上部(b)、中部(c)与结合区(d)显微组织Fig.2 EDS line scan cross-section image of cladding layer (a) and microstructures of upper (b),middle (c) and bonding zone (d) of cladding layer

表4 熔覆层微观组织EDS成分分析结果(质量分数/%)Table 4 EDS composition analysis results of microstructure of cladding layer (mass fraction/%)

图3 EDS线扫元素含量强度分布图Fig.3 Distribution diagram of EDS line scan element content intensity

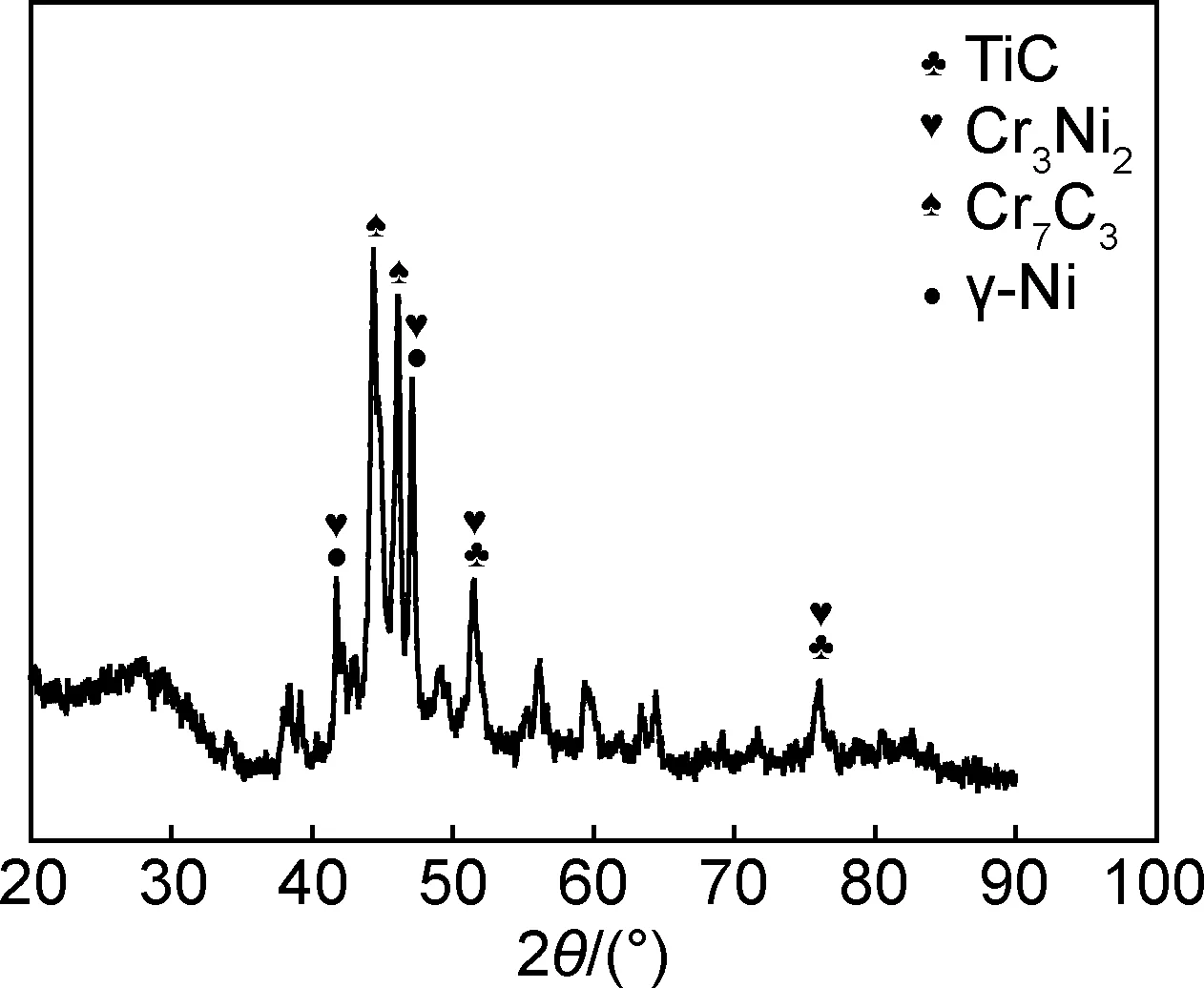

2.3 熔覆层显微组织的物相分析

图4为激光熔覆试样熔覆区的X射线衍射图谱。结合表4的EDS分析可得熔覆区的物相组成,对衍射峰标定表明,熔覆区包含γ-Ni,Cr7C3,TiC和Cr3Ni2等物相。由图4可知:针状晶A中Cr7C3可提供形核点,能够显著细化熔覆层晶界处的共晶结构,进而产生细晶强化,并且因其是硬质增强相减缓了位错的运动从而产生弥散强化,提高了熔覆层的耐磨性能;树枝晶B中γ-Ni固溶体可提高TC4合金基体强度且有一定塑性,热稳定性好,增强了熔覆层的高温抗氧化能力,平面晶E中金属间化合物Cr3Ni2,由于Cr能溶于Ni中形成镍铬固溶体从而增加熔覆层强度,提高熔覆层的抗氧化性。热影响区的针状马氏体F物相分析为过饱和α′针状马氏体,可使热影响区硬度提高,而Ni,Cr元素溶于基体中造成的晶格畸变起到固溶强化作用,从而使合金强度提高。综上可知:熔覆层中Cr7C3,TiC等碳化物和Cr3Ni2金属间化合物,可以显著提高熔覆层的耐磨性和高温抗氧化性。

图4 熔覆区的XRD图谱Fig.4 XRD pattern of the cladding zone

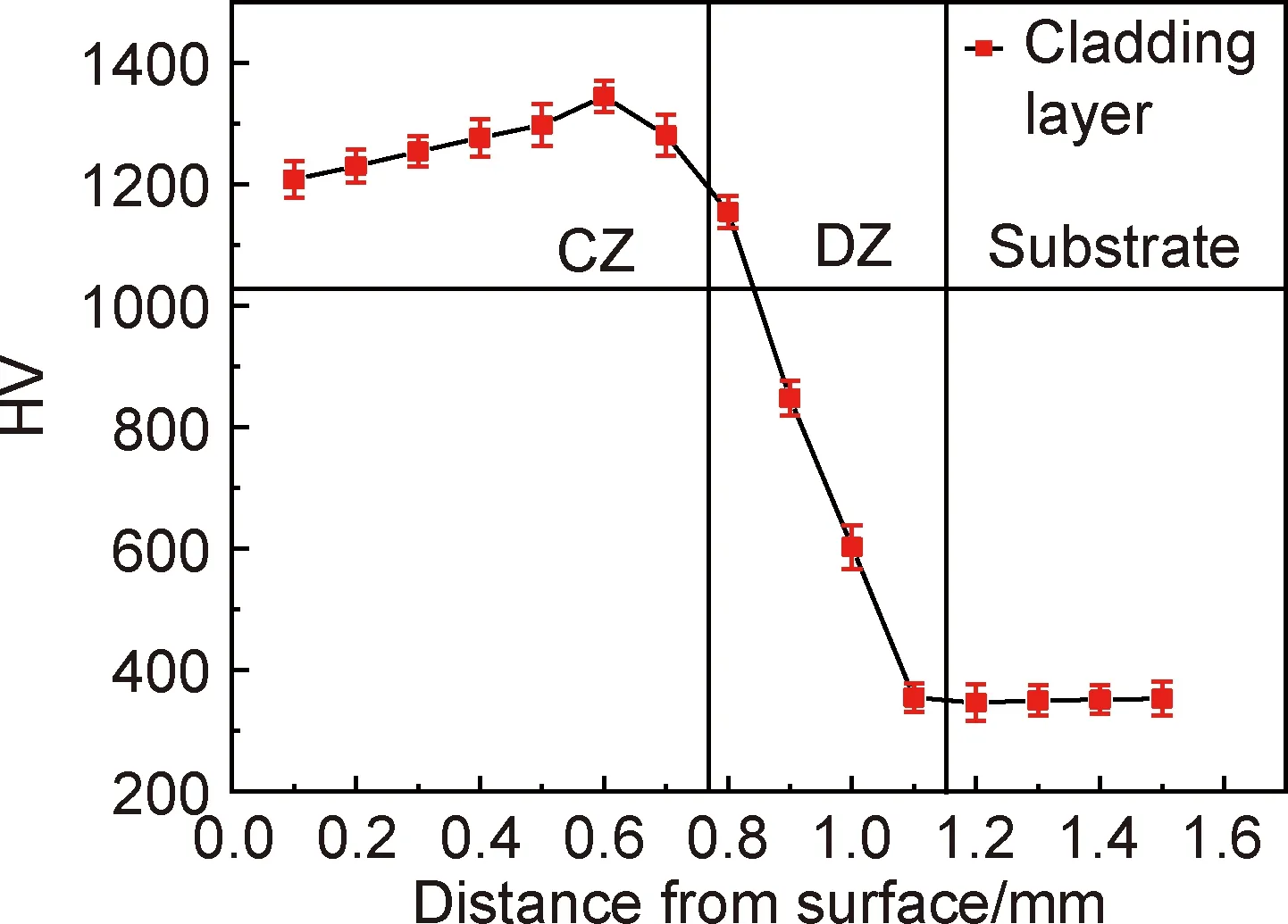

2.4 熔覆层显微硬度分析

图5为激光熔覆试样从熔覆层顶部向基体方向显微硬度分布曲线。由图5可知,显微硬度分布可以分为3个区,分别为熔覆区(CZ)、稀释区(基体熔化区DZ)和基体(substrate)。基体的显微硬度约为350HV。熔覆区的显微硬度最高可达1344HV,但硬度值分布不均匀,在1207~1344HV之间有一定波动,约为基体硬度350HV的3.8倍。稀释区的显微硬度呈明显下降趋势,从1154HV降至602HV,主要由于在激光熔覆过程中基体与熔覆层之间的相互稀释作用,导致稀释区显微硬度大幅度降低。结合熔覆层的显微组织和物相组成分析,熔覆层硬度提高的原因主要有两方面:一方面是熔覆层中原位生成的陶瓷颗粒Cr7C3和TiC的弥散强化作用,对熔覆层的硬度和高温抗氧化性起到提高作用;另一方面,由于熔池底部对熔覆层的稀释增强,NiCrCoAlY-Cr3C2含量相对较少;熔池底部凝固后显微组织以平面状结构和颗粒状形式存在,虽然硬度呈逐渐降低的趋势,但仍然高于基体,结合区的硬度介于熔覆层和基体之间,这对熔覆层和基体的冶金结合以及防止熔覆层脱落是十分有益的。

图5 激光熔覆层至基体的显微硬度分布曲线Fig.5 Microhardness distribution curves of laser cladding layer to matrix

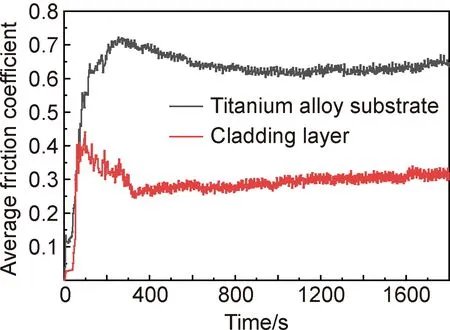

2.5 熔覆层摩擦磨损性能分析

图6为激光熔覆层和钛合金基体的摩擦曲线。由图6可知,在磨损实验过程中,随着时间的变化,TC4钛合金基体和激光熔覆层的摩擦因数均为先上升后降低最后趋于稳定阶段,摩擦因数初期的升高是由于在磨损初期,磨损面之间的实际接触面积较小,接触应力较大所致;一段时间后,磨损面之间的实际接触面积增大,接触应力减小,摩擦因数降低,同时在磨损过程中,表层与亚表层材料不断地受到滑动挤压而发生加工硬化,对摩偶件之间的黏合作用减弱,也会导致摩擦因数的降低[25]并且最后趋于稳定。从图6还可以看出,在稳定磨损阶段,钛合金基体的摩擦因数处于0.6~0.7之间,激光熔覆层的摩擦因数处于0.2~0.3之间,由此可得,激光熔覆层的摩擦因数较钛合金基体的摩擦因数有明显降低。这是由于激光熔覆层的显微硬度比TC4钛合金基体的显微硬度有较大提升,耐磨性显著提高。

图6 激光熔覆层和钛合金基体的摩擦因数与时间关系Fig.6 Relationship between friction coefficient and time of laser cladding layer and titanium alloy substrate

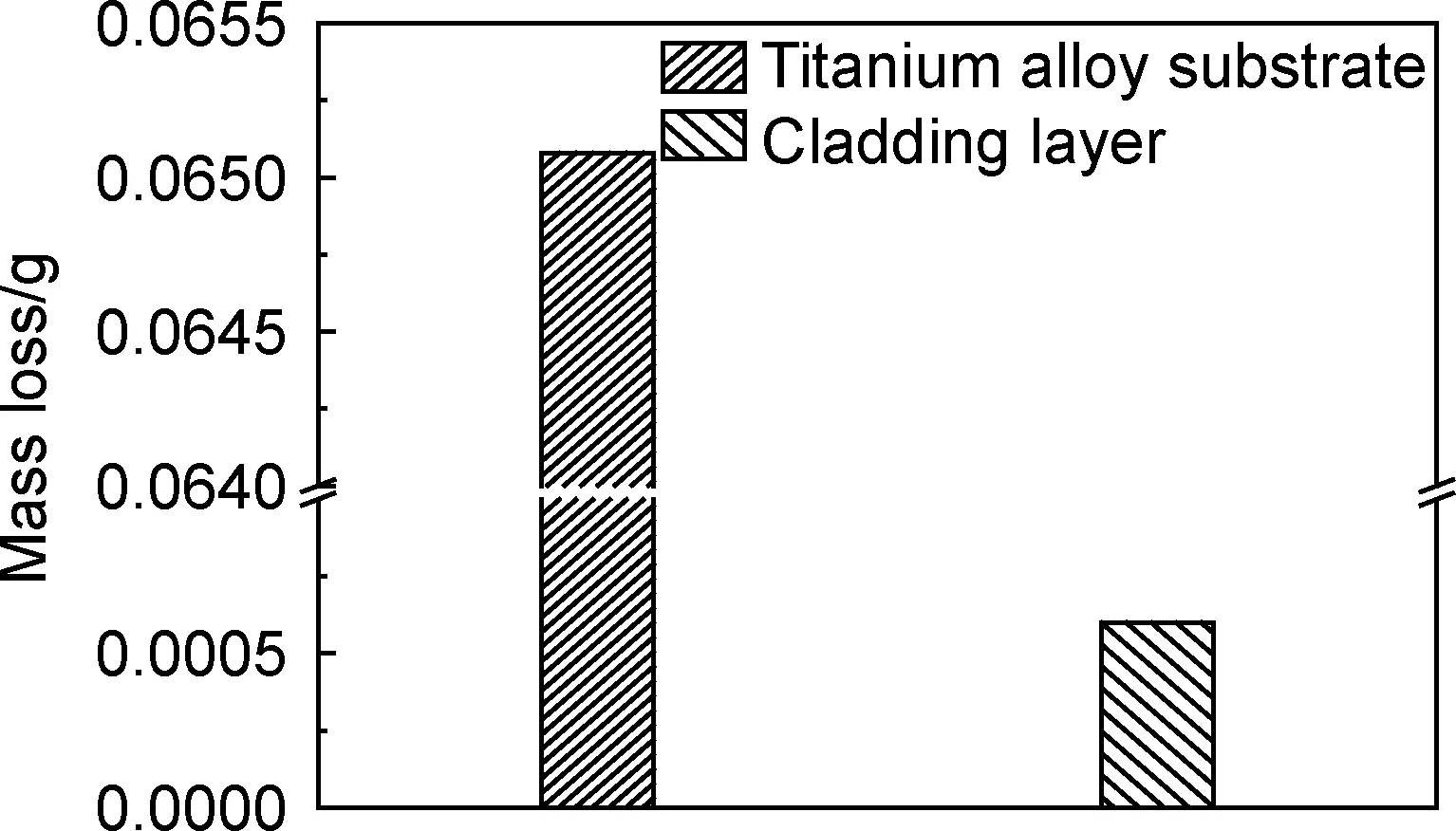

图7为钛合金基体和熔覆层的磨损失重图。由图7可知,钛合金基体的磨损量约为0.06508 g;而激光熔覆层的磨损量约为0.00060 g,是基体磨损失重的0.9%。结合图2可知,在激光熔覆层中存在大量的针状晶和树枝晶以及γ-Ni,Cr7C3,Cr3Ni2和TiC等增强相,显著提高了激光熔覆层的强度和硬度,从而增加了激光熔覆层的耐磨性,使得激光熔覆层的磨损量较钛合金基体的磨损量大幅度降低。

图7 钛合金基体和熔覆层的磨损失重Fig.7 Wear mass loss of titanium alloy substrate and cladding layer

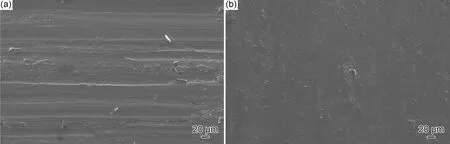

图8为TC4钛合金基体和熔覆层表面磨损形貌。由图8(a)可以看出,钛合金基体表面有很明显的摩擦划痕,出现大面积剥落现象。这是由于钛合金硬度较低,在摩擦过程中对摩副GCr15硬质合金与TC4钛合金基体进行干摩擦,对摩副GCr15硬质合金对TC4钛合金基体表面产生了较强的犁削作用,从而产生了较大的磨损量。TC4钛合金基体磨损主要表现形式为黏着磨损[26];由图8(b)可以看出,激光熔覆层磨损表面较为光滑、平坦,存在轻微的磨痕,这是由于在激光熔覆层中存在大量的针状晶和树枝晶以及γ-Ni,Cr7C3和TiC等增强相,显著提高了激光熔覆层的硬度和耐磨性,因而产生较小的磨损量。熔覆层磨损主要表现形式为黏着磨损和磨粒磨损的复合磨损[27],由此可得,激光熔覆层磨损机制得到改善,耐磨性较TC4钛合金基体显著提高。

图8 钛合金基体(a)和激光熔覆层(b)表面磨损形貌Fig.8 Surface worn morphologies of titanium alloy substrate (a) and laser cladding layer (b)

2.6 高温抗氧化性能分析

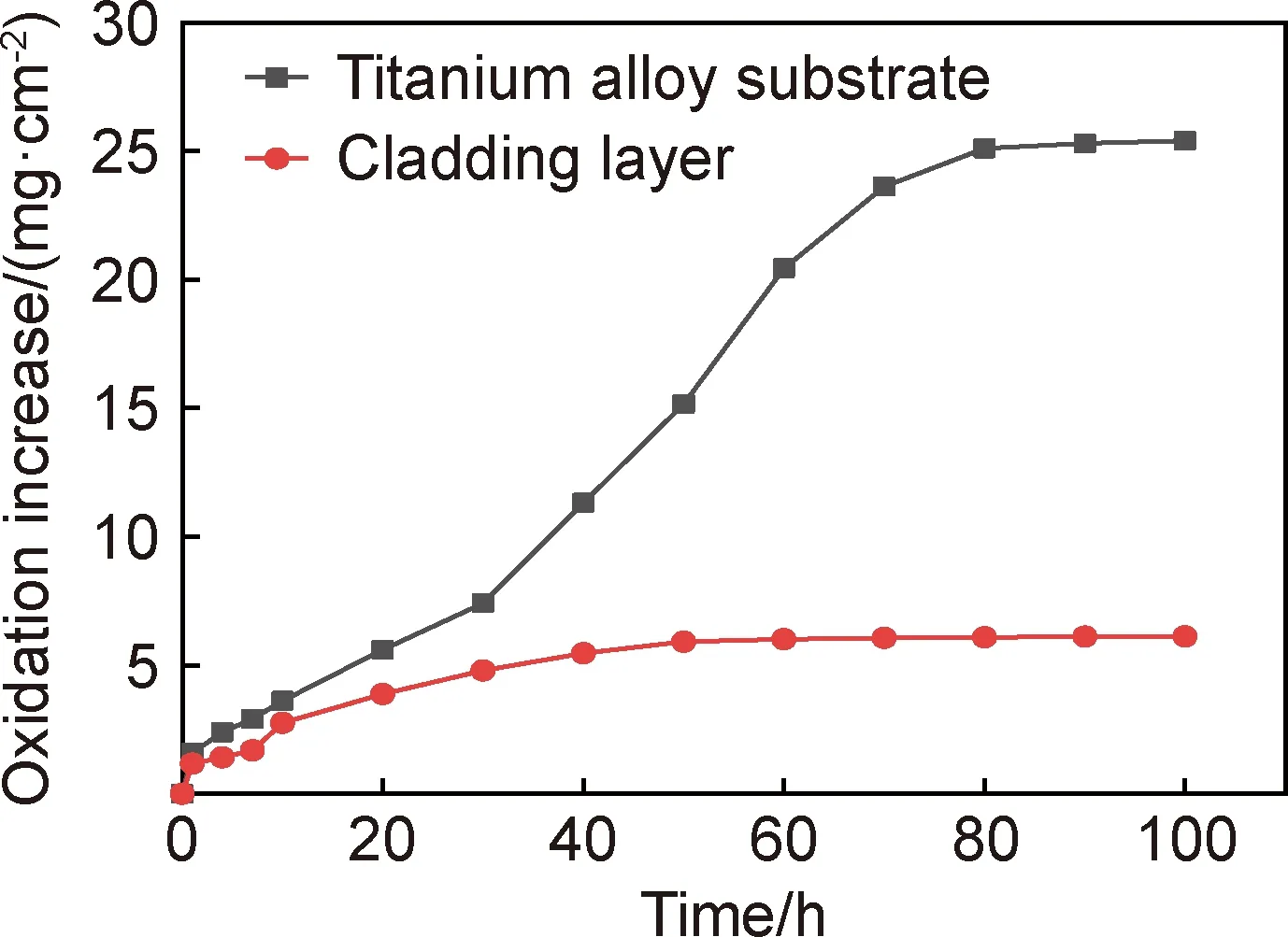

图9为在WS-G150智能马弗炉恒温850 ℃氧化100 h后TC4钛合金基体和激光熔覆层的氧化动力学曲线,可以看出随着氧化时间的延长,TC4钛合金基体氧化严重,80 h之前,氧化一直呈增长趋势,80 h以后趋于稳定,氧化增重约为25.10 mg·cm-2,而激光熔覆层在氧化60 h后基本趋于稳定,氧化增重约为6.01 mg·cm-2,约为基体的24%,说明激光熔覆层的高温抗氧化性能较基体显著提高。这是由于TC4钛合金基体表面在高温的作用下形成一层氧化膜,氧化膜和基体表面结合力不强以及氧化膜和基体的热膨胀系数相差大,共同导致氧化膜通过脱落来释放应力,而激光熔覆层上部由于细小的树枝晶、针状晶组织富含TiC,Cr7C3等陶瓷增强相,形成了均匀、致密、紧密结合的氧化膜,阻碍了氧气与激光熔覆层的进一步氧化反应,从而提高了激光熔覆层的高温抗氧化性能。

图9 恒温850 ℃氧化100 h后钛合金基体和熔覆层氧化动力学曲线Fig.9 Oxidation kinetics curves of titanium alloy substrate and cladding layer after oxidation for 100 h at a constant temperature of 850 ℃

3 结论

(1)在TC4钛合金表面采用合适的激光熔覆工艺参数可以制备成形良好,没有裂纹、气孔等缺陷的激光熔覆层。

(2)熔覆层上部显微组织主要由细小的树枝晶和针状晶组成,含有γ-Ni,Cr7C3等硬质相;熔覆层中部显微组织主要由粗大的树枝晶、针状晶以及枝晶间的共晶组成,含有TiC和Cr3Ni2相;结合区显微组织主要由平面晶、胞状晶和等轴晶组成,熔覆层内产生的多种金属间化合物和高熔点陶瓷碳化物,有利于提高TC4钛合金表面的耐磨性和高温抗氧化性。

(3)熔覆层的显微硬度约为1207~1344HV,是TC4钛合金基体350HV的3.8倍;熔覆层的摩擦因数约为0.2~0.3,较TC4钛合金基体的摩擦因数0.6~0.7有明显降低;熔覆层的磨损量约为0.00060 g,明显小于TC4钛合金基体的磨损量0.06508 g。这说明激光熔覆层的摩擦磨损性能较TC4钛合金基体显著提高。

(4)恒温850 ℃氧化100 h后,激光熔覆层氧化增重为6.01 mg·cm-2,约为TC4钛合金基体氧化增重25.10 mg·cm-2的24%,从而提高了TC4合金表面高温抗氧化性能。