大型低温多效蒸发器管束区域内三维流动特性研究

2021-12-21张友森

张友森

(神华国华(北京)电力研究院有限公司,北京 100025)

低温多效蒸发(LT-MED)海水淡化工艺作为当今世界主流的热法海水淡化技术,由于其具有良好的传热性能,进料海水预处理简单,操作弹性较大,负荷范围变化宽以及操作温度低等优点,可广泛利用蒸汽余热进行电水联产。

国内外学者针对多管束内流体的阻力/压降进行了广泛而深入的研究。Ilyushchenko等[1]在其实验研究中选取管束为转角正三角形管束排列下,考察不同水平管外径对管束阻力的影响,分别研究了常温常压空气横向冲刷降膜管束的阻力变化规律和空气与液体流动方向一致时空气流经降膜管束的阻力变化规律,给出了流动阻力系数计算公式。Xu等[2]通过实验数据拟合出了蒸汽横掠降膜管束的流动阻力计算式。Dowlati等[3]针对流体在顺排管束和叉排管束中的两相流动阻力分布规律进行了实验研究。He等[4]通过实验研究了冷凝器中管间距对蒸汽流动压降的影响,得出蒸汽压力随管间距的增大而降低,且由于蒸汽受顶部管排的阻滞作用,蒸汽不能抵达冷凝管束的底部。Gan等[5]采用数值模拟方法针对冷却塔内气液两相混合流水平冲刷管束的压降变化进行了研究,结果发现管束排列方式、管外喷淋密度和空气流速均对压降有重要影响。黄祖毅[6]针对高浓度烟气横掠管束的流动阻力变化进行了实验研究,发现在烟气温度、质量流速一定时,烟气横掠管束的流动阻力随管束横向间距的增大而减小,随管束纵向间距的增大而增大。王启杰等[7]通过实验研究垂直向下流动的两相流摩擦压降时发现,两相流压降主要由流体静压降、流体加速压降和流体摩擦压降组成,且管内两相流质量流速对两相流摩擦压降因子有重要影响。刘华等[8-9]搭建了蒸汽横向冲刷降膜管束的流动阻力实验台,分析了蒸汽流动阻力随喷淋密度、蒸汽流速等参数的变化规律,并拟合出了液膜无蒸发条件下蒸汽横向冲刷水平降膜管束的流动阻力关系式。李慧君等[10]建立了水平圆管底部加装排液板的物理模型,采用流体体积函数(VOF)模型对其管外降膜流动进行了数值模拟,并将数值模拟结果与文献中的实验数据进行了对比。

以上研究主要是针对蒸汽、烟气等流体横向冲刷无降膜管束的阻力研究,对于蒸汽横向冲刷具有垂直降膜流动的多管束研究还较少,且LT-MED蒸发器中管束成千上万,内部结构尺寸较大且极其复杂,真实的蒸汽流动速度和阻力无法准确运用实验关联式进行预测,因此,目前依然缺乏关于大型降膜蒸发器中蒸汽冲刷表面有蒸发的水平降膜蒸发管多管束时的流动速度及阻力特性方面的研究。笔者以海水淡化装置的开发为实际应用背景,采用多孔介质模型对大型多管束降膜蒸发器进行三维数值模拟,获得了蒸发器内管束区域和轴向通道内,管外二次蒸汽的速度场和压力场在空间方向的分布规律,为大型低温多效海水淡化蒸发器内管束结构优化设计提供指导。

1 模型建立

1.1 物理模型

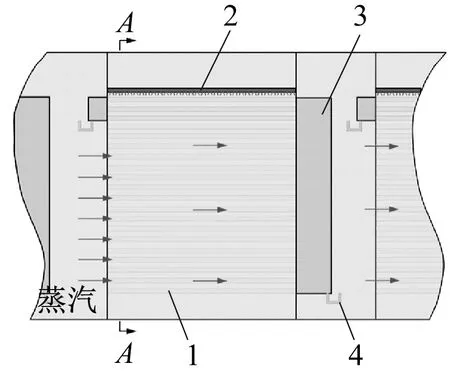

水平管降膜蒸发器中,换热管束呈典型的正三角形排列,分两管程布置,如图1所示,一管程布置在下部,二管程在上部,其换热过程由加热蒸汽放热冷凝和海水吸热蒸发两部分组成。一方面,加热蒸汽首先进入一管程并大部分冷凝,剩余蒸汽经管箱折返后进入二管程,预热喷淋下来的进料海水直至完全冷凝。另一方面,海水通过喷头喷淋到换热管上,自上而下降膜流动并逐渐吸收热量,其由过冷转变为饱和状态后开始产生二次蒸汽,随着降膜的连续进行,产生的二次蒸汽越来越多,逐渐对管束形成了横向冲刷,冲刷过程中,二次蒸汽会经过丝网除雾器除去雾状的海水液滴,然后经过除雾器上部的轴向通道流出,最终汇集到一起进入下一效的管束内部作为加热蒸汽。蒸发器内部壳侧蒸汽流动是发生在排列形式复杂的换热管间的多维、多组份两相流动,且流动过程中还存在蒸发相变。

1-铝管;2-海水喷头;3-蒸馏水室;4-蒸馏水溢出管;5-丝网除雾器;6-轴向蒸汽通道;7-二管程管束;8-一管程管束。

为了建立适用于蒸发器壳侧蒸汽流动特点的数学模型,对壳侧蒸汽流动进行如下简化:(1)蒸汽在蒸发器内的流动为三维定常流动;(2)把管束和除雾器看作具有特殊孔隙率的多孔介质区域,蒸汽在该区域中的流动符合Darcy 渗透定律,即多孔介质中流体的压力梯度正比于其流动速度;(3)将喷淋液柱及液膜的影响考虑到多孔介质阻力系数内,阻力系数根据刘华等[8-9]的阻力关联式进行计算。采用自定义函数(UDF)定义管外蒸发产生的二次蒸汽,并作为质量源项加入到对应的控制方程中。因此,LT-MED 蒸发器内蒸汽横掠伴随降膜管束的流动行为可假设为蒸汽在具有特殊空隙率的多孔介质中的单相不可压缩、定常的三维流动。

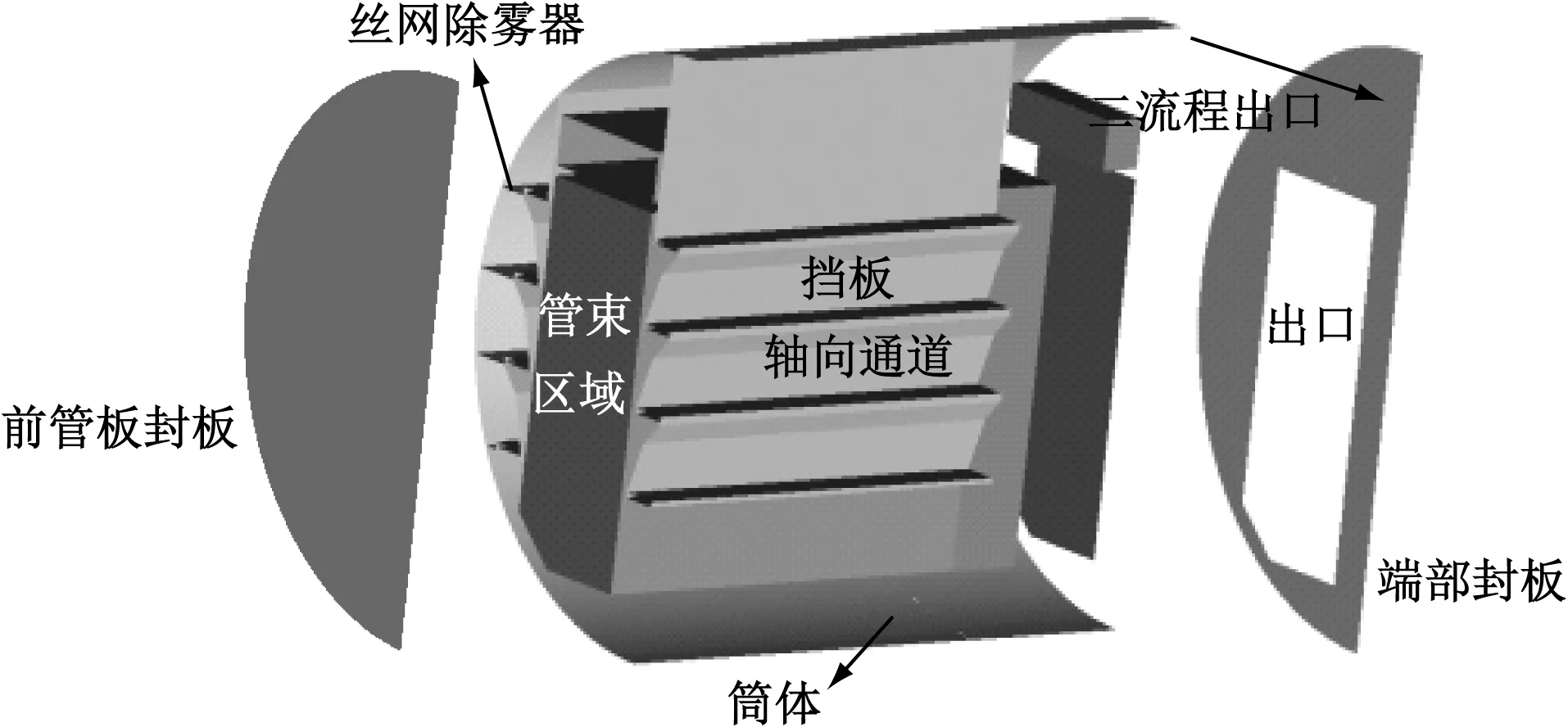

根据低温多效海水淡化系统某一效蒸发器实际结构尺寸,结合蒸发器内部流动形式,并进行模型简化,建立蒸发器某一效物理模型(见图2)。

图2 蒸发器某一效内部结构图

图2中,利用UDF定义蒸发器内产生的二次蒸汽,二次蒸汽沿着流动阻力最小的路径流动,并在挡板作用下进入四层丝网除雾器,二次蒸汽只能进入该模型左右两侧的轴向通道,然后绕过矩形水箱流出、进入下一效换热器,并作为下一效的加热蒸汽。

二次蒸汽的质量源项(Sm)根据海水淡化蒸发器的工程设计参数进行计算,如式(1)所示。

(1)

式中:Sm为二次蒸汽的质量源项;M为淡水产量;N1为大效管子数量;N2为小效管子数量;L1为大效管子长度;L2为小效管子长度。

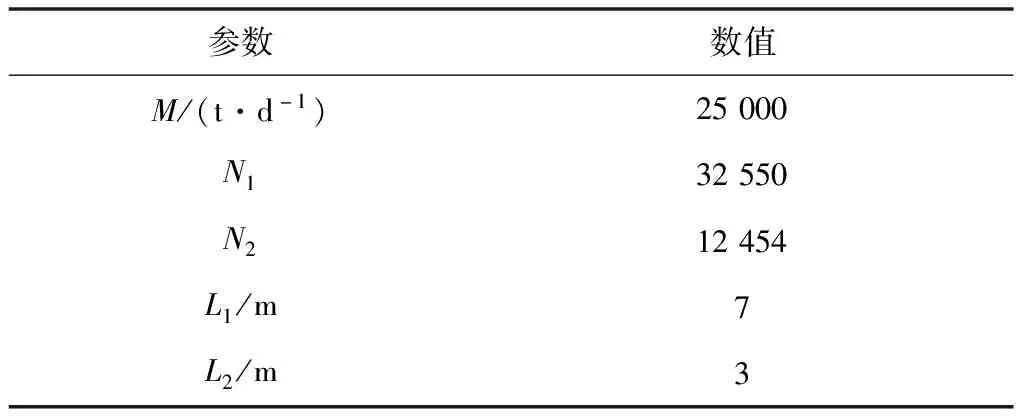

某实际低温多效海水淡化系统工程设计参数如表1所示。

表1 某实际低温多效海水淡化系统工程设计参数

1.2 计算模型

多孔介质模型可应用于模拟过滤纸、多孔板、流量分配器及管道堆等的流动。在蒸发器中将管束区域假设为多孔介质,此处的孔即为所研究的壳侧汽相空间。而固体骨架就是换热管,但其不像多孔介质原始定义那样杂乱无章,而是按一定规律、方向和疏密程度排列于流体中。因此,在计算中将管束区域和除雾器部分作为多孔介质区域。

由于所研究的水平管外液膜流动存在弯曲壁面,水平管外液膜流动模拟采用Realizablek-ε模型,该模型修正了标准k-ε模型中的湍动黏度,对液体绕流情况进行了充分估计,提高了计算精度。

1.3 边界条件

由于模型几何结构对称,为节省计算时间采用对称边界条件。第一效换热管束和除雾器区域采用多孔介质模型;前管板封板、后管板封板、端部封板、挡板、水箱和筒体均采用壁面边界条件;出口采用自由流出口。

1.4 蒸发器设计、结构及运行参数

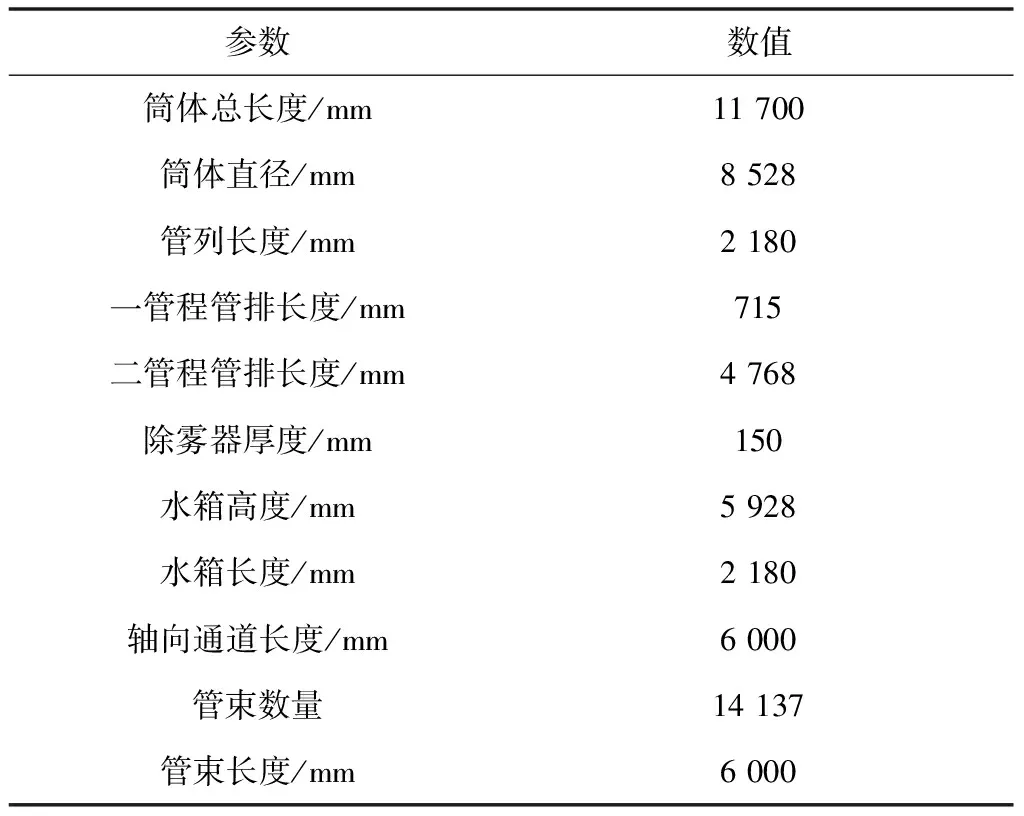

蒸发器设计参数见表1。考虑到蒸发器各效流动机理一致,因此仅模拟了第一效的蒸汽流动过程,第一效运行压力为 21.8 kPa,蒸发器的结构尺寸数据如表2所示。

表2 蒸发器结构尺寸

2 网格划分及验证

2.1 网格划分

由于蒸发器内部结构复杂,计算区域尺寸畸变大,划分结构化网格困难,因此采用非结构化网格对计算区域进行离散。网格由ICEM软件生成,为非结构化四面体网格。为更加准确地计算换热管束区域内的气体流动行为,在所有流体壁面如筒体和前后管板封板处建立边界层网格,且对换热管束区域进行了网格加密,如图3所示。

图3 网格划分示意图

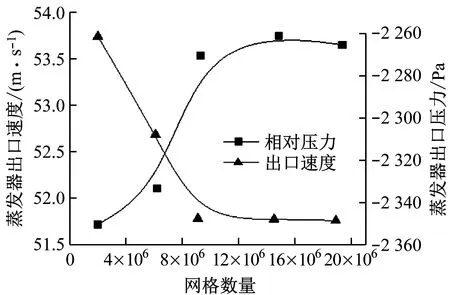

2.2 网络无关性验证

为了提高计算准确性,同时节省计算时间、提高计算效率,物理模型的网格数量应控制在合理范围内,笔者选用二次蒸汽出口的速度和压力作为网格无关性验证指标,结果如图4所示。从图4可以看出,网格数量为9 294 150是合理准确的。

图4 网格无关性验证

3 计算结果与分析

3.1 压力场和速度场空间分布概述

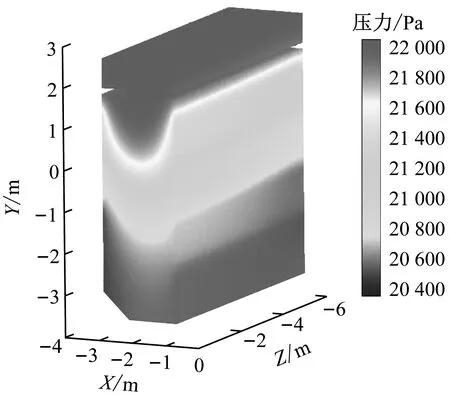

工程中,根据管外海水的热力状态,将管束区域沿着管排方向分为预热段和蒸发段两部分。此外,沿着管内蒸汽流动方向,将管束区域分为一管程区域和二管程区域,一管程区域主要是海水蒸发区域,二管程区域主要作用是预热海水。为了便于分析,假定一管程与二管程区域的蒸发量相同。图5给出了管束区域的压力场和速度场在三维空间的分布规律,其中X代表管列方向,Y代表管排方向,Z代表管长方向。根据管外蒸汽流动方向,管束区域可分为顶部、中部和底部3个区域。对于顶部区域和底部区域,管外蒸汽分别竖直向上和竖直向下流动至管束边界,而在中部区域,管外蒸汽则沿着水平方向,由内至外流动至管束边界。

从图5可以看出,管束区域的蒸汽出现了分层流动,管束顶部区域和底部区域的蒸汽速度很小,压力较高;管束中下部的蒸汽速度较大,压力较低,这是因为大部分蒸汽流动主要是沿着阻力较小的横向方向流动,少部分蒸汽沿着管束竖直方向流动,导致管束顶部区域和底部区域蒸汽堆积,压力升高。当蒸汽沿着水平方向流动时,蒸汽的流通面积大于其沿着竖直方向流动时的流通面积,蒸汽沿竖直方向流动时易产生较大的局部速度和局部阻力,因此仅在靠近顶排和底排传热管的较小区域内,管外蒸汽的流动方向为竖直方向,而在传热管束约80%区域内,管外蒸汽的流动方式以水平流动为主。除雾器的布置会对二次蒸汽流动产生影响,靠近除雾器管束区域的蒸汽速度明显较大,且沿着管长方向,蒸汽速度逐渐增大,在末端处产生一个最大速度,可达26 m/s。从图5还可以看出,管束区域的平均压力为21 872.541 Pa,蒸汽平均流动速度为7.8 m/s,最小速度为2 m/s,最大速度为26 m/s。

(a)压力

3.2 压力和速度沿着管排方向的变化

图6给出了管束区域压力和速度沿着管排方向的变化。由图6可知,在管束顶部区域和底部区域的蒸汽速度很小,仅为1~3 m/s,在管束中部区域速度最大,可达13 m/s,沿着管排方向,管外二次蒸汽流动速度近似呈开口向下的二次抛物线形式。从图6还可以看出,管束区域压力曲线没有呈现所预期的开口向上的抛物线形式,这是由于管外二次蒸汽产生后,管外蒸汽在管束顶部区域聚积较多,在底部区域聚积较少,导致管束顶部压力最高,底部压力最低。

(a)压力

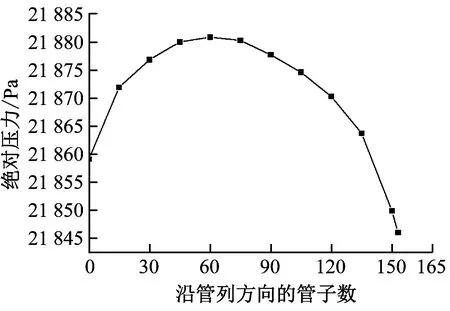

3.3 压力和速度沿着管列方向的变化

图7给出了管外二次蒸汽压力和速度沿着管列方向的分布规律。由图7可知,二次蒸汽沿着管列方向的流动速度比较均匀,速度在7~11 m/s,在管束中部区域的速度略小,两端略大,速度曲线呈现抛物线形式,这说明管外二次蒸汽沿着管列方向流动时所受的阻力较小,流动比较均匀。管束区域压力沿着管列方向的变化规律与速度呈现对应的变化,且与沿着管排方向的压力变化不同,这是因为二次蒸汽沿着管束水平方向均匀地流过管束,最终稳定流经除雾器进入轴向通道。

(a)压力

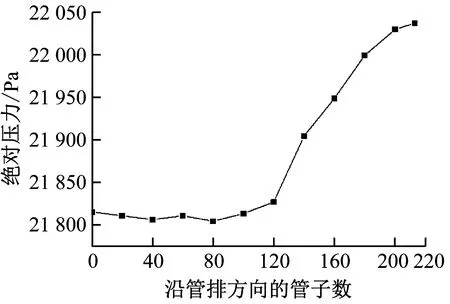

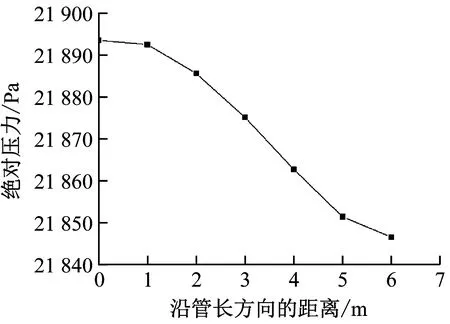

3.4 压力和速度沿管长方向的变化

图8给出了管束区域的速度和压力沿着管长方向的变化规律。由图8可知,管外二次蒸汽的速度沿管长方向持续增大,压力持续降低,这是因为二次蒸汽源源不断地在管子外部产生,沿着管长方向流动时,蒸汽量会不断累积,这会导致蒸汽速度持续增大,在末端处达到最大速度,压力不断降低。

(a)压力

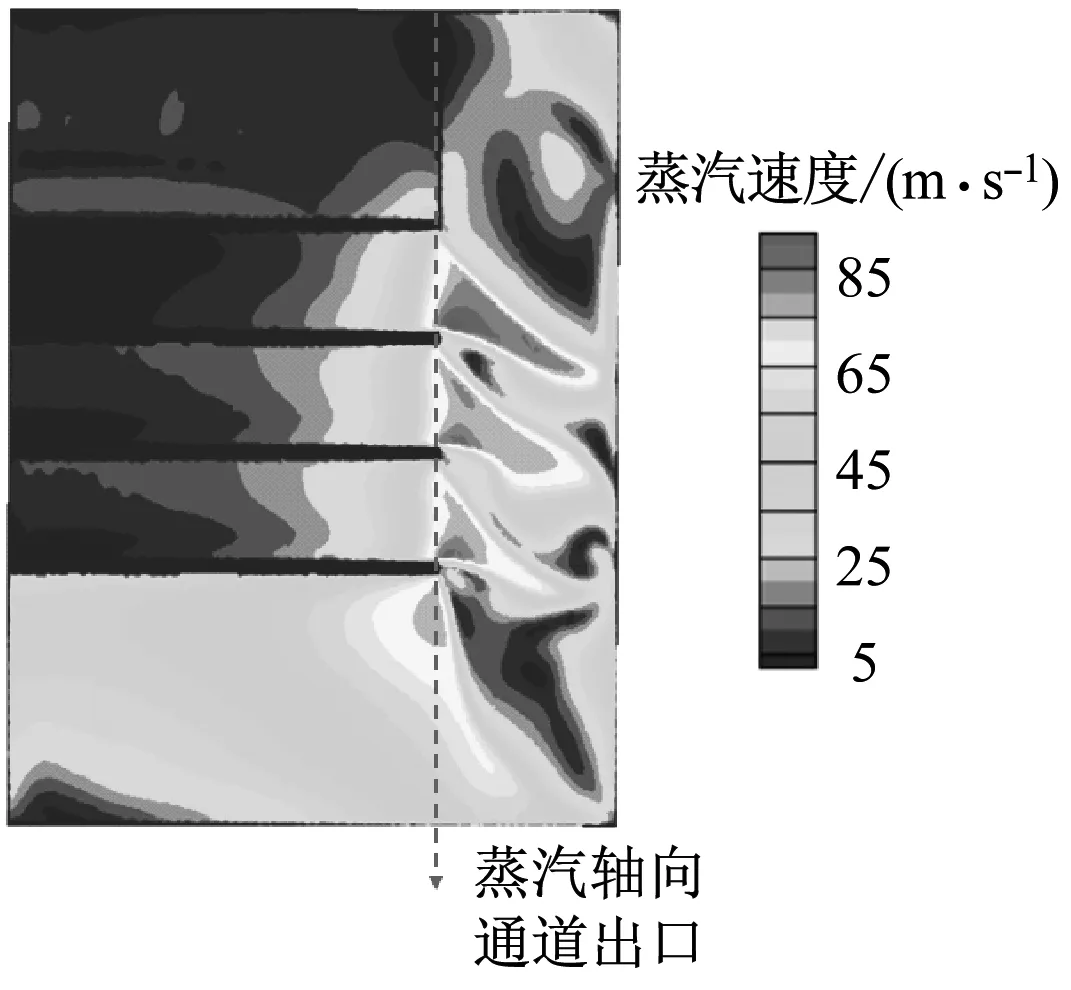

3.5 蒸汽沿轴向通道内的速度变化

图9给出了蒸汽相继流出管束区域和除雾器区域后进入轴向通道的截面速度分布云图。由图9可知,蒸汽进入轴向通道后,蒸汽不断聚集导致蒸汽量逐渐增加,蒸汽速度沿着轴向流动方向逐渐增大,并在其出口形成喷射流,此时速度最大可达80 m/s。如此大的局部速度变化将会产生很大的局部阻力损失。当蒸汽流出轴向通道进入大空腔后,速度逐渐减小,在蒸发器上部和下部形成大漩涡,而后流出当前蒸发器,进入下一效蒸发器的管内作为下一效的加热蒸汽。

(a)轴向通道蒸汽速度分布云图

4 结 论

(1)管束区域的蒸汽出现了分层流动,管束顶部区域和底部区域的蒸汽速度很小,压力较高。

(2)除雾器的布置会对管束区域二次蒸汽的流动产生影响,靠近除雾器管束区域的蒸汽速度明显较大,且沿着管长方向蒸汽速度越来越大,在末端处产生一个最大速度。

(3)管外二次蒸汽速度沿着管排方向先增大后减小,沿着管列方向则先减小后增大,沿着管长方向则持续增大。

(4)蒸汽沿着轴向通道流动时,速度逐渐增大,最终在出口形成喷射流,速度最大可达80 m/s,如此大的局部速度变化将导致很大的局部阻力损失,工程上应该在此位置进行阻力优化。

综上,LT-MED蒸发器内蒸汽在管束区域内阻力损失较小,在轴向通道内阻力损失占比较大,工程上对LT-MED蒸发器进行设计时,可主要从轴向通道阻力损失入手,寻找合适的方式减小局部阻力损失,这样可以极大地降低阻力损失带来的饱和温度下降,从而提高海水淡化蒸发器的蒸发效率。