短长径比圆锥组合孔及心形孔的气膜冷却流动特性研究

2021-12-21武美萍缪小进陆佩佩

叶 秀, 武美萍, 缪小进, 陆佩佩

(江南大学 机械工程学院,江苏无锡 214122)

随着航空航天工业的不断发展,航空发动机涡轮入口温度不断升高,传统冷却结构已无法满足日益增长的冷却需求。薄壁双层壁叶片的壁面厚度较小,可以充分发挥短距离冲击冷却的优势,大大提升叶片的冷却性能[1]。与此同时,较薄的壁面厚度给外部气膜冷却带来了新的问题。气膜孔长径比的减小会使气膜冷却的传热特性变化较大。此外,受限于气膜孔的加工工艺,目前气膜孔结构仍以圆柱孔及其扩张孔为主,但圆柱孔射流会在孔下游形成肾形涡,进而卷吸高温主流,导致冷气射流抬升,影响气膜冷却效果[2]。为降低肾形涡的消极影响,研究人员对气膜孔结构展开了研究。张纳如等[3]研究了复合角对气膜冷却效率的影响。Zhang等[4]研究了端壁侧压力梯度对复合角气膜孔冷却效率的影响。Abdelmohimen等[5]基于平板试验研究了复合角和二次孔对圆柱孔气膜冷却效率的影响。Dey等[6-8]研究了圆柱孔、扇形孔和前倾孔在不同吹风比下的冷却、传热特性。

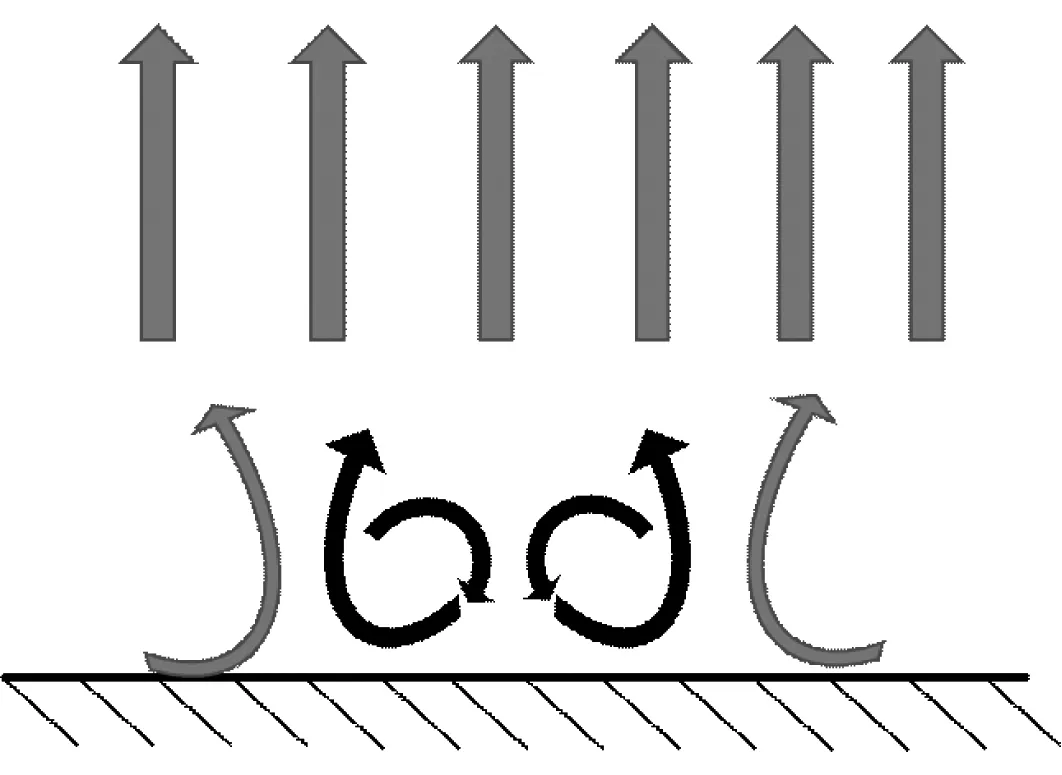

圆柱孔及其扩张孔虽然在一定程度上改变了射流结构,提升了气膜冷却效率,但并未改变孔下游射流的涡旋结构,孔下游后段的气膜冷却效果无明显提升。为此,Kusterer等[9]提出双射流结构,该结构能使气膜孔下游形成反肾形涡旋,从而抑制气膜抬升,提高气膜冷却效率。Luo等[10]设计了5种双射流结构,并研究了其对下游端壁气膜冷却效率的影响。张玲等[11]研究了不同夹角姊妹孔射流对气膜冷却效率的影响。Priyatham等[12]设计了一种具有复合角主孔、相反复合角副孔以及孔出口槽结构的气膜冷却结构。袁瑞明等[13]通过在气膜孔出口设置凹槽、凸片等结构来改变射流的流动特性。戴萍等[14]对圆柱孔、前向扩张孔以及缩放槽缝孔的气膜冷却效率进行了数值模拟。箭头孔[15]、抗涡孔结构[16]均可在一定程度上提高气膜的冷却特性,但复杂的孔型不仅增加了零部件的加工难度,也会造成较大的冷气掺混损失。为此,肖阳等[17]提出了心形孔的概念,通过2个复合角圆柱孔的叠加构造单孔,提高了气膜冷却特性。

上述气膜孔结构优化主要针对长径比不低于5的情况,对于薄壁双层壁叶片,气膜孔的长径比较小,孔内射流发展不充分,出口动量增大,这严重影响了气膜冷却特性,笔者以短长径比气膜孔为研究对象,以构造孔下游肾形涡结构为目标,设计了圆锥组合孔,并对心形孔[17]进行优化,分析了在不同吹风比下2种气膜孔的流动和冷却特性,以确定合理的气膜孔构型。

1 模型构建及条件设置

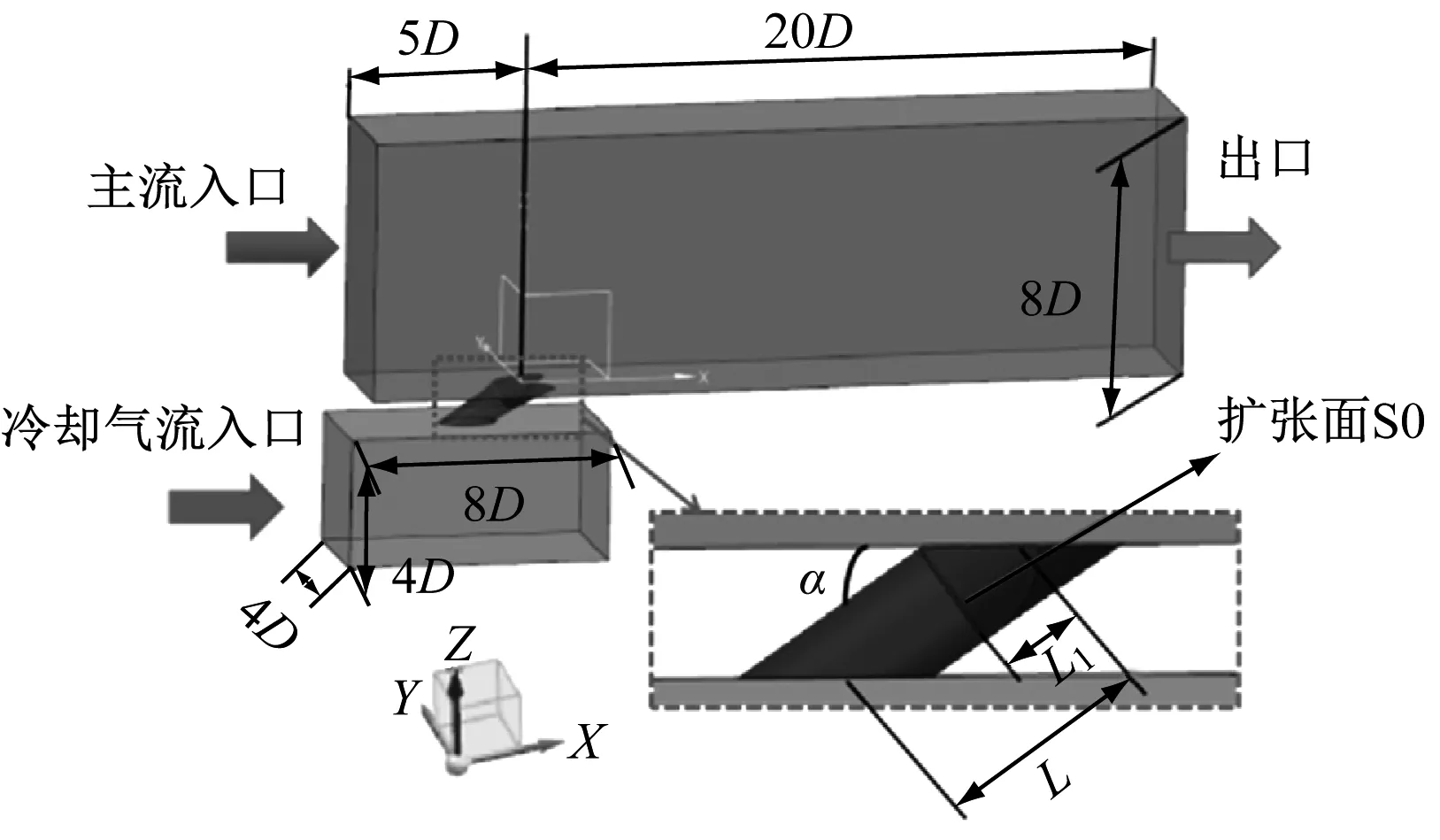

气膜冷却平板计算模型见图1,其中L1为扩张段长度,L为气膜孔长度,α为倾斜角,D为气膜孔直径。模型分为主流通道、冷却气流通道和气膜孔区域,截取单个气膜孔区域为研究对象,主流和冷却气流通道沿流向两侧壁面设置为周期性边界条件,X、Y和Z方向分别为主流流向、展向和气膜孔高度方向。流体介质均设置为不可压缩理想气体,射流与主流的密度比约为1.5。

图1 气膜冷却平板计算模型

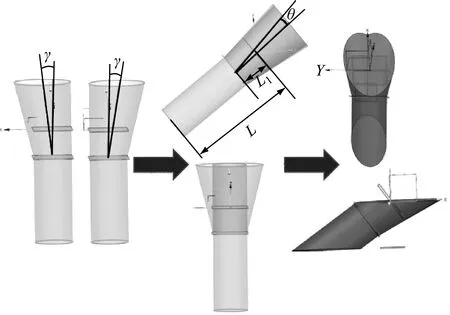

图2给出了圆锥组合孔和心形孔构造方式示意图。圆锥组合孔的构造方式如下:倾角为35°的圆柱孔与扩张面S0相交,二者的相交曲线为直径为D的圆,以扩张面S0的圆为起点,沿圆柱孔拉伸方向生成2个圆锥孔,其扩张角为θ,2个圆锥孔分别向Y轴正、负方向偏转角度γ。心形孔与圆锥组合孔构造方式的区别在于,心形孔的扩张段由扩张面S0的圆以偏转角β分别向Y轴正、负方向以35°的倾斜角拉伸。气膜孔结构参数见表1。2种气膜孔的出口面积保持一致,气膜孔直径D=10 mm,倾斜角α=35°,长径比L/D=2。

(a)圆锥组合孔

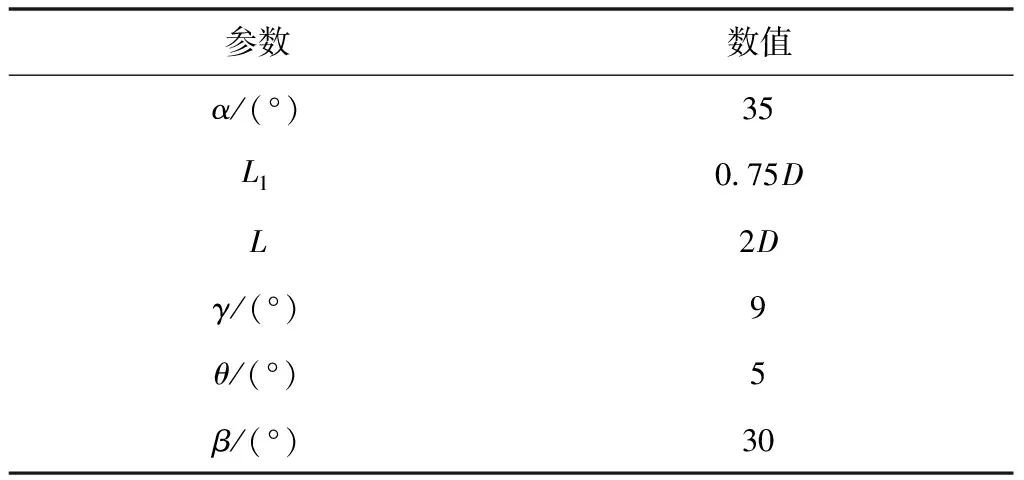

表1 气膜孔结构参数

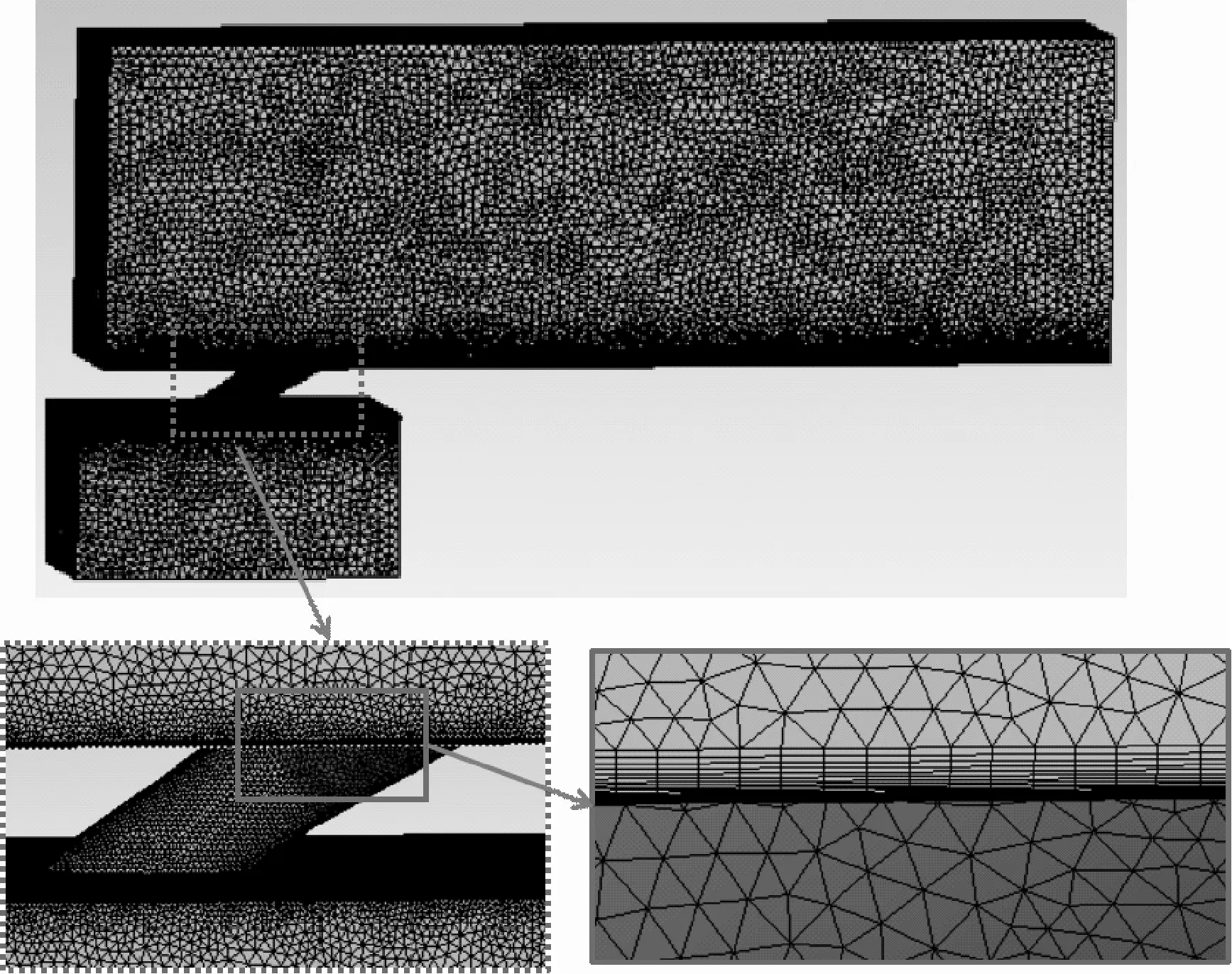

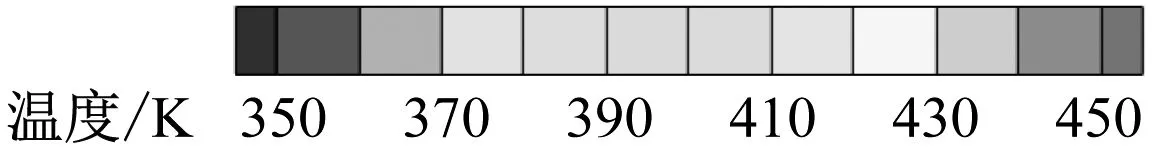

由于气膜孔结构较为复杂,采用非结构网格进行网格划分,对气膜孔区域网格进行加密,气膜孔与主流、冷却气流交界面设置边界层,第1层网格高度为0.005 mm,网格增长率为1.15,边界层网格层数为20,如图3所示。经网格无关性验证后,网格数控制在210万左右。采用Fluent软件的分离隐式求解器进行稳态计算,湍流模型选用Realizablek-ε模型,壁面采用增强壁面函数进行处理,压力与速度耦合采用Simple算法,方程离散项采用二阶迎风格式。主流入口设置为速度入口边界条件,主流入口速度为20 m/s,主流湍流度为5%,主流入口温度为455 K;出口设置为压力出口边界条件,出口压力为0.1 MPa;冷却气流入口设置为质量流量入口边界条件,其具体数值根据吹风比M确定,冷却气流温度为300 K,主流区域底面设置为绝热壁面,其余壁面均设置为壁面边界条件。吹风比分别取0.5、1.0和1.5。

图3 计算模型的网格划分

吹风比表征冷却气流与主流质量流量的比值,即

(1)

式中:Ug为主流入口速度,m/s;ρg为主流密度,kg/m3;Uc为冷却气流入口速度,m/s;ρc为射流密度,kg/m3。

用绝热气膜冷却效率η来衡量气膜冷却效果。

(2)

式中:Tg为主流入口温度,K;Tc为冷却气流入口温度,K;Taω为绝热壁温,K。

展向平均气膜冷却效率ηave,l为:

(3)

式中:n为沿展向取点数;ηi为第i点的展向气膜冷却效率。

2 结果讨论

2.1 流场分析

图4给出了不同吹风比下心形孔中心截面的无量纲速度云图及流线图,其中U表示射流轴向速度。吹风比为0.5时,冷却气流进入心形孔后,由于流道截面尺寸减小,气流加速并靠近孔后壁流动,在入口右侧形成回流区域;心形孔在中心线距出口0.75D处向两侧扩张,截面尺寸增大,冷却气流向孔前侧偏转,速度略有降低。由于吹风比较小,射流整体加速作用较弱,在高温主流的压迫作用下射流沿出口右侧流出,中心截面出口冷却射流紧贴壁面。当吹风比为1.0时,冷却气流在孔入口处明显加速,尤其在孔入口中心区域,气流以较高的速度靠近孔后壁面,孔出口气流速度较高。在出口扩张结构的作用下,孔扩张段后壁面射流速度明显减小,在高温主流的作用下射流向下偏转,并在孔下游区域呈现良好的贴壁性。当吹风比为1.5时,冷却气流在孔入口区域急剧加速,沿孔流向以较高的速度射出,近出口区域孔的横向扩张结构虽然在一定程度上降低了射流速度,但孔出口射流速度较大,主流对射流的偏转作用减弱,孔下游近出口处(X/D<5)射流与主流掺混加剧。从图4可以看出,由于长径比较小,冷却气流无法充分发展,孔入口处气流发展对出口射流的冷却、流动特性具有决定作用,而吹风比对孔入口气流流动特性有重要影响。

(a)M=0.5

图5给出了不同吹风比下圆锥组合孔中心截面的无量纲速度云图及流线图。从图5可以看出,与心形孔相比,圆锥组合孔内冷却气流流动特性的变化趋势与其一致,但射流速度明显较小。当吹风比为0.5时,冷却气流在靠近孔后壁流入,在气膜孔扩张段向其前壁偏转,在扩张段气流在前壁面沿展向扩展,出口射流动量较低。当吹风比为1.0时,冷却气流沿孔后壁以较高的速度射出,在前壁近孔入口处形成回流区,出口射流动量较大,主流对射流的偏转作用减弱。当吹风比1.5时,孔入口处气流加速较快,前壁回流区扩大,出口射流动量较大,中心截面射流贴壁性较差。由图4和图5可知,当吹风比较小时,由于心形孔结构的展向扩张范围较大,其扩张段能够实现冷却气流的偏转,在一定程度上提高了射流的贴壁性,同时心形孔的展向扩张减小了射流法向速度分量,有利于提高射流的贴壁性;吹风比较小时,由于孔扩张角的存在,气流可在孔内往流向偏转,因此孔下游射流贴壁性较好。当吹风比较大时,由于圆锥组合孔长径比较小,气流未得到充分发展,气流沿后壁以较高的速度射出,孔的流向扩张结构对射流流动特性影响较小,对展向扩张的影响较大。

(a)M=0.5

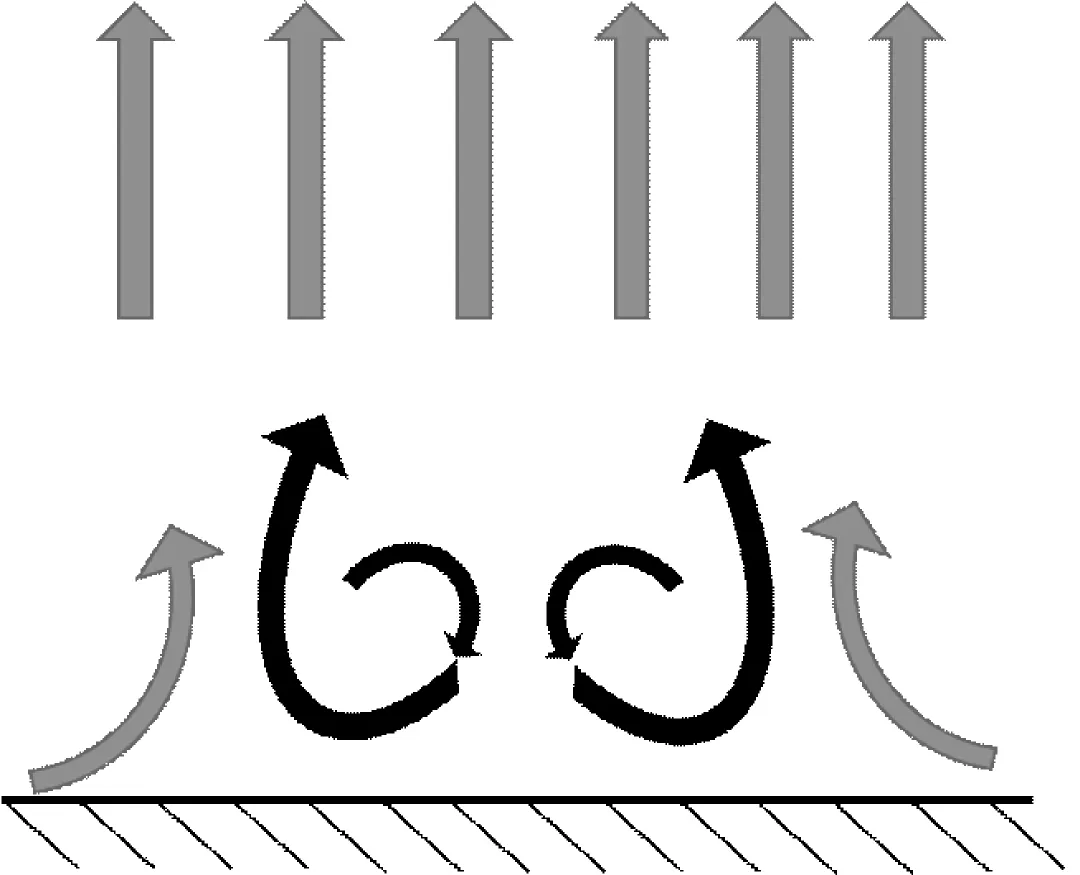

不同吹风比下心形孔下游X/D=5横截面处的温度云图、速度矢量图以及涡旋结构示意图分别见图6和图7。当吹风比为0.5时,射流覆盖范围主要集中在两侧,气膜孔下游中心区域气膜覆盖范围较小。由于心形孔可近似看作由2个复合角圆柱孔组合而成,当吹风比为0.5时心形孔的气膜覆盖特性与复合角圆柱孔一致,复合角圆柱孔偏转侧射流作用增强,射流结构呈典型非对称涡旋结构。在复合角圆柱孔的组合作用下,心形孔下游射流结构由2个相同的非对称涡旋结构组合而成,形成了内部的反肾形涡旋结构以及外侧的单支内卷涡旋结构,一定程度上提高了心形孔中心区域的射流覆盖范围。当吹风比为1.0时,气膜覆盖厚度明显增大,X/D=5横截面处的中心区域射流结构仍是反肾形涡旋结构,涡旋之间的距离较吹风比为0.5时更小,反肾形涡和两侧单向涡旋间在近壁处分别形成了较小的涡旋,卷吸高温主流并挤压射流区域,降低了气膜的横向覆盖范围。当吹风比为1.5时,射流呈现典型的肾形涡结构,涡旋间距离较大,主流与射流掺混加剧,气膜受到严重挤压,气膜覆盖范围明显减小。由此可见,射流涡旋结构不仅与气膜孔结构有关,还与吹风比密切相关。

图6 不同吹风比下心形孔在X/D=5横截面处的温度云图和速度矢量图

(a)M=0.5

不同吹风比下圆锥组合孔在X/D=5横截面处的温度云图、速度矢量图以及涡旋结构示意图分别见图8和图9。当吹风比为0.5时,圆锥组合孔的涡旋结构与心形孔类似,但其中间区域反肾形涡旋间距离很小,这在一定程度上减小了中间区域的气膜覆盖范围,射流向两侧扩散,两侧气膜覆盖宽度和气膜厚度较心形孔略减小。当吹风比为1.0时,圆锥组合孔的射流结构与心形孔类似,但其中间区域的肾形涡结构距离较小,气膜覆盖宽度及厚度较心形孔更小,射流耗散较大。当吹风比为1.5时,与心形孔相似,圆锥组合孔的射流下游为典型的肾形涡结构,涡旋距离较大且其高度抬升,涡旋间气膜覆盖性较好,但可以预见随着下游肾形涡结构的发展,气膜孔下游气膜将出现明显抬升,气膜覆盖性较差。总体来看,心形孔下游的气膜结构发展较圆锥组合孔更好。

图8 不同吹风比下圆锥组合孔在X/D=5截面处的温度云图和速度矢量图

(a)M=0.5

2.2 气膜孔内涡旋结构分析

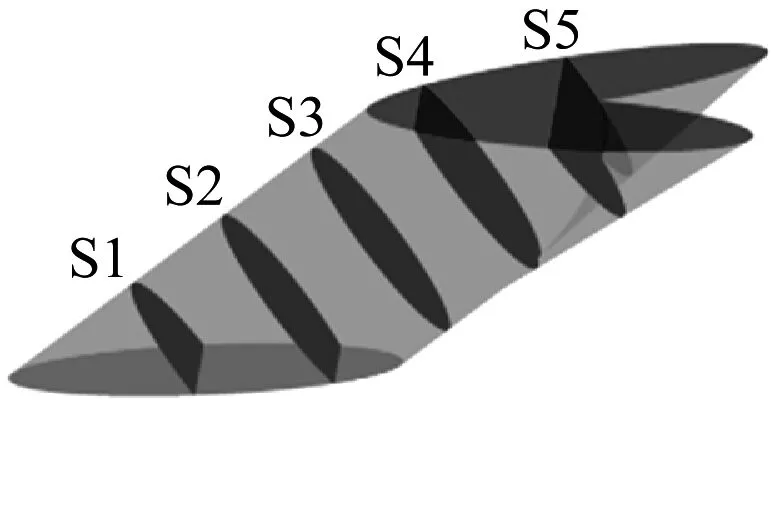

为分析气膜孔内涡旋结构的形成,有必要针对气膜孔内的气流流动特性展开研究。如图10所示,截取气膜孔内S1~S5截面进行分析。各截面均与气膜孔倾斜角垂直,S1截面过气膜孔底面圆弧中心,S2~S5截面距S1截面距离分别为0.5D、1D、1.5D和2D。

图10 气膜孔内S1~S5截面的位置示意图

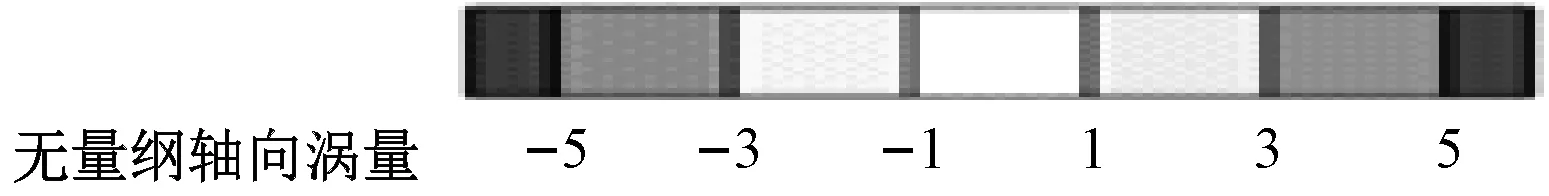

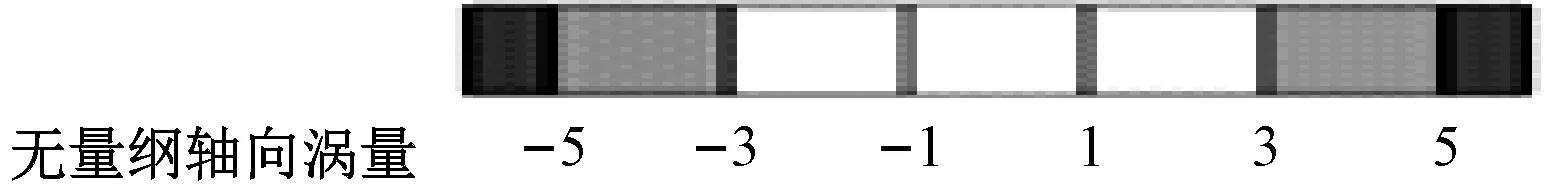

图11给出了心形孔孔内S1~S5截面的无量纲轴向涡量云图。如图11所示,在心形孔入口壁面的刮擦作用下,冷却气流在S1~S2截面前后两壁面产生涡对,其方向与心形孔下游射流肾形涡方向一致,但涡旋间距离较大,涡旋作用较弱。在S3截面处,心形孔后壁高速流体向前壁偏移,2个涡旋向前壁移动、聚集,涡旋强度增大。当吹风比为0.5时,S4截面处气流沿心形孔复合角方向和心形孔前壁偏移,冷却流体整体速度较低,涡旋强度减小,在S5截面处流体沿复合角方向向前壁偏移,在前壁出口区域形成强度稍弱的涡对,其结构与心形孔下游反肾形涡旋结构一致。当吹风比为1.0时,S3截面处冷却流体向心形孔前壁偏移,S4截面处形成的涡对向心形孔前壁移动靠近,相互诱导作用增强,涡旋强度增大,在S5截面处的涡对向心形孔后壁移动,中心区域涡旋强度减小,前后壁面形成1对距离较远、强度较大的反向涡对。冷却气流经S5截面射出,在2个涡对的共同作用下,心形孔下游中心区域形成反肾形涡旋结构。当吹风比为1.5时,S1~S3截面的冷却流体以较高速度靠近心形孔后壁面,在S2截面形成涡对,由于冷却流体整体速度较高,涡旋结构强度较弱。在S3~S5截面处,冷却流体向低速区域移动,在S5截面中心展向两侧壁面形成强度很小的涡对,进而在心形孔下游形成典型的肾形涡结构,2个涡旋强度较弱且距离较远,涡旋中心较高,这与上文结果一致。

图11 不同吹风比下心形孔孔内S1~S5截面的无量纲轴向涡量云图

图12给出了圆锥组合孔孔内S1~S5截面的无量纲轴向涡量云图。如图12所示,在S1和S2截面处,冷却流体冲向孔后壁,在孔后壁形成强度较大的涡对,随着高速流体向前壁偏移,S3截面内涡旋结构向孔前壁偏移,涡旋强度减弱,当吹风比为0.5时,S5截面近中心处形成一对强度较大的反向对称涡旋,涡旋距离较近,进而在孔下游形成反肾形涡旋结构,2个涡旋间距较短,涡旋中心较高。当吹风比为1.0时,随着气膜孔沿展向和流向扩展,涡旋沿壁面向孔前壁扩展,涡旋强度减弱,在S5截面中心区域形成强度较弱的涡旋结构,这与孔下游中心区域的反肾形涡旋特征吻合。当吹风比为1.5时,S5截面中心处在展向两侧壁面形成强度较弱的反向对称涡旋,这与图9(c)中的涡旋特征吻合。上述分析表明,圆锥组合孔下游涡旋结构与出口截面的涡旋结构有直接关系,涡旋高度与孔内涡旋距孔前壁的距离有关,气膜涡旋间距与孔内涡旋间距直接相关。

图12 不同吹风比下圆锥组合孔孔内S1~S5截面的无量纲轴向涡量云图

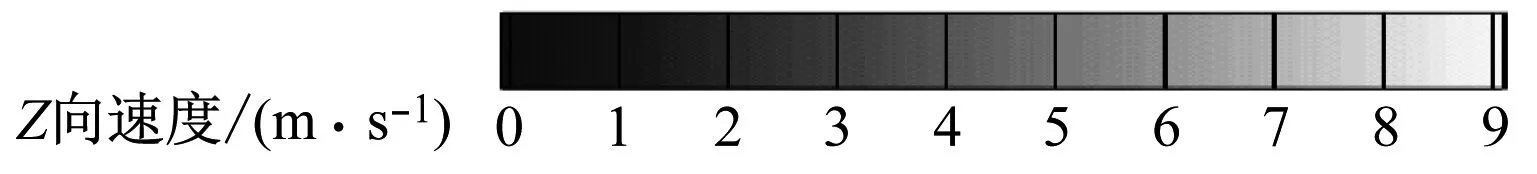

图13给出了心形孔和圆锥组合孔出口截面Z向的速度云图。如图13所示,当吹风比为0.5时Z向速度较小,主流对射流的偏转作用较强,射流贴壁性较好;当吹风比为1.0时,心形孔出口截面高速区域主要集中在孔前壁,圆锥组合孔出口截面高速区域集中在孔后壁面;当吹风比为1.5时,心形孔出口截面高速区域沿流向呈扩散状分布,孔前壁气流速度最大,圆锥组合孔出口截面高速区域集中在孔后壁。整体而言,圆锥组合孔出口截面Z向速度更均匀,而心形孔的展向扩张更能发挥其优势,出口射流沿展向覆盖范围较大。

(a)心形孔、M=0.5

2.3 冷却效率

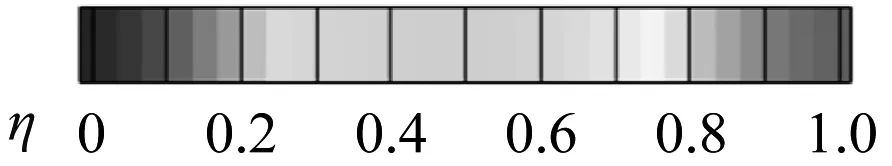

图14给出了心形孔和圆锥组合孔的气膜冷却效率云图。从图14可以看出,当吹风比为1.0时2种气膜孔的气膜冷却效率均较高,且气膜沿流向的持续覆盖能力较好。当吹风比为0.5时,射流的展向覆盖范围较大,孔出口两侧近出口处气膜冷却效率较高,但受限于冷却气流质量流量较小,气膜覆盖层较薄,射流耗散较为严重,整体气膜冷却效率较低。当吹风比为1.5时,2种孔的气膜冷却效率云图与圆柱孔类似,呈现“漏斗”状,相较于圆柱孔,圆锥组合孔出口处的流向扩张增强了出口射流的贴壁性,气膜冷却效率较高。

(a)心形孔、M=0.5

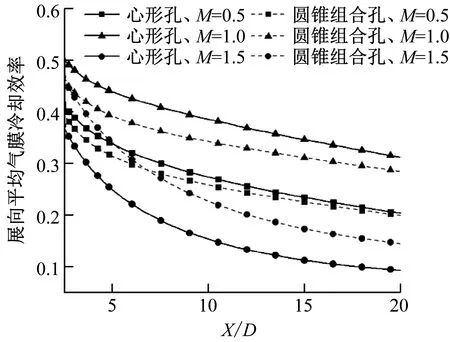

图15给出了不同吹风比下心形孔和圆锥组合孔的展向平均气膜冷却效率变化曲线。从图15可以看出,当吹风比为0.5时,心形孔的展向平均气膜冷却效率较高;当吹风比为1.0时,心形孔和圆锥组合孔的展向平均气膜冷却效率均较高,展向平均气膜冷却效率沿主流方向的变化较为平缓,相较于圆锥组合孔,心形孔展向平均气膜冷却效率高出约8%,其射流沿主流方向的持续性也更好。当吹风比为1.5时,心形孔的展向平均气膜冷却效率较吹风比为0.5时更低,且其展向平均气膜冷却效率沿流向衰减较快,圆锥组合孔展向平均气膜冷却效率仅在X/D<5的近出口区域处高于吹风比为0.5的工况,其展向平均气膜冷却效率沿流向衰减速度也较高。吹风比为1.5时,相较于心形孔,圆锥组合孔的展向平均气膜冷却效率较高。

图15 不同吹风比下的气膜孔侧向平均气膜冷却效率曲线

3 结 论

(1)气膜孔入口处冷却气流的发展对出口射流的冷却、流动特性具有决定作用,而吹风比对气膜孔气流的冷却、流动特性有重要影响。

(2)气膜孔下游涡旋结构与出口截面的涡旋结构有直接关系,涡旋高度与孔内涡旋距气膜孔前壁的距离有关,气膜涡旋间距与孔内涡旋间距直接相关。

(3)短长径比下,孔内冷却气流无法得到充分发展,当吹风比较高时,气膜孔的展向扩张对气膜冷却效率起主导作用,气膜孔沿流向的扩张结构对冷却气流流动特性的影响较小。

(4)当吹风比为1.0时,心形孔的展向平均气膜冷却效率较圆锥组合孔高约8%。心形孔沿流向的射流持续性较好,流向气膜冷却效率变化较小。