Oxy-steam气氛下低热值燃气燃烧特性研究

2021-12-21林日成鄢晓忠马琪顺

林日成, 鄢晓忠, 何 旭, 马琪顺

(长沙理工大学 能源与动力工程学院,长沙 410114)

高炉煤气是钢铁企业炼钢的副产品,有效利用高炉煤气可以有效提高钢铁企业的能源利用率。但是,高炉煤气存在热值较低的问题,而富氧燃烧技术是一种有效的利用高炉煤气方式[1-3]。研究表明,富氧燃烧过程中NOx体积分数会显著增加。考虑到单纯提高O2体积分数来进行富氧燃烧会存在一系列问题,加拿大能源技术中心提出Oxy-steam富氧燃烧方式[4],其方法是将氧化剂中的N2全部替换为水蒸气。由于氧化剂中含有体积分数较高的水蒸气,而不含N2,因此燃烧过程中仅生成燃料型NOx,同时在高体积分数水蒸气条件与常规燃烧方式下NOx的生成特性也有所不同。目前,许多学者针对水蒸气作为添加剂时NOx的生成特性进行了研究。Kuehl[5]研究发现,由于水分子的辐射系数较大,使得更多的热量从反应区传递到未反应区,添加的水蒸气会使H2/空气火焰温度和速度下降。Babkin等[6]研究发现,在高压下随着水蒸气的加入,CH4/空气火焰速度线性减小。Koroll等[7]研究发现,水蒸气会导致H2/空气预混火焰温度下降,这主要是因为水蒸气改变了H2的反应路径。

国内外关于高炉煤气在Oxy-steam气氛下燃烧的研究并不多见,且高炉煤气成分复杂,因此笔者对高炉煤气在Oxy-steam气氛下的富氧燃烧进行模拟,通过改变氧化剂中水蒸气的体积分数,研究了富氧燃烧过程中高炉煤气的温度分布、关键组分体积分数以及NOx的排放量情况。

1 实验系统及物理模型

1.1 物理模型

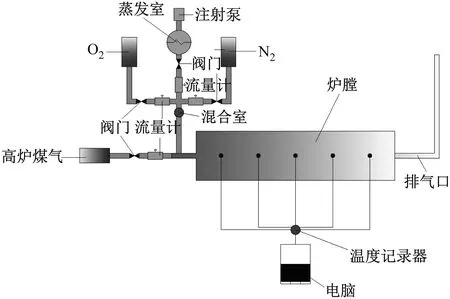

图1为低热值燃气实验系统图。该实验系统由装有高炉煤气的燃气瓶提供燃料,由氧气瓶、氮气瓶和蒸汽发生系统来提供氧化剂,O2被送入混合室与水蒸气及N2混合。通过流量计控制进入炉膛的煤气和空气的体积流量,通过阀门来调整氧化剂组分的体积分数,并通过温度记录器记录空气温度以及炉内的温度。

图1 低热值燃气实验系统图

1.2 计算条件

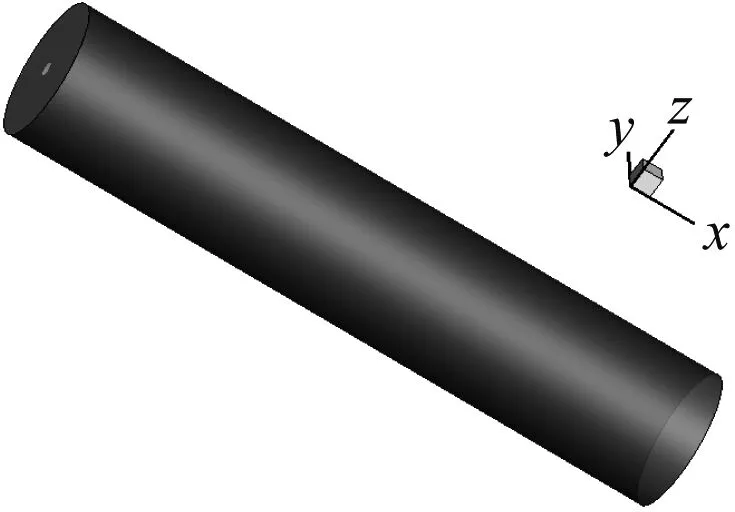

按照燃烧器的实际尺寸建立物理模型,见图2。炉膛长度为1 000 mm,燃烧区域的直径为200 mm,燃料入口为底部直径为16 mm的圆孔,空气入口为燃料入口四周的10个直径为2 mm的圆孔。

图2 燃烧器模型

2 数值模拟方法

2.1 计算模型

采用Fluent软件对高炉煤气的燃烧过程进行模拟,控制方程包括质量守恒方程、动量守恒方程、能量守恒方程和化学组分平衡方程。采用标准k-ε模型模拟燃烧室内高炉煤气的流动,采用稳态层流小火焰模型(SLF)对燃烧过程进行模拟。SLF可实现湍流流动与化学反应的分离[8],且相比于其他模型,SLF的计算量较小,能准确模拟和预估合成气射流火焰的温度分布和组分分布[9]。辐射模型为P-1模型,采用Simple算法对离散方程进行求解。入口条件为速度入口条件,出口条件为压力出口条件,壁面边界条件设为绝热壁面,利用后处理来模拟NOx的生成,选择单步碳烟预测模型来模拟碳烟的生成。

2.2 网格划分及计算边界条件

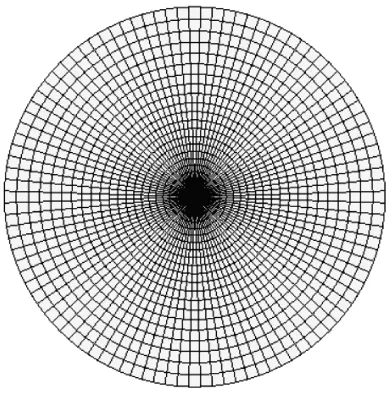

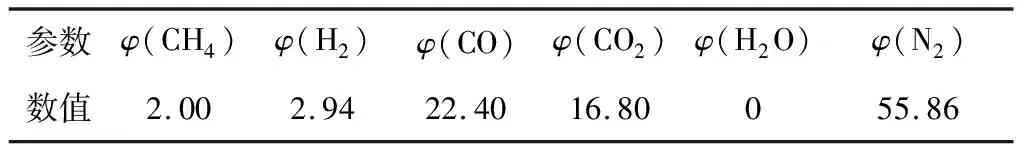

图3为燃烧器的网格划分示意图。经验证后,数值模拟中采用网格数为480 000的六面体网格。在实验过程中炉膛为水平放置。燃烧高炉煤气时,锅炉正常运行时的功率为40 kW,进行富氧燃烧时,最佳O2体积分数为30%,因此取氧化剂O2体积分数为30%[10],所需的燃料体积流量为0.003 157 m3/s。取过量空气系数为1.1,经过计算,燃料燃烧时所需实际空气体积流量为0.002 475 m3/s,燃料流进燃烧器的速度为15.8 m/s,空气进入燃烧器的速度为21.7 m/s,高炉煤气和空气的温度均为380 K,高炉煤气的成分见表1。

图3 燃烧器网格划分

表1 高炉煤气组成成分

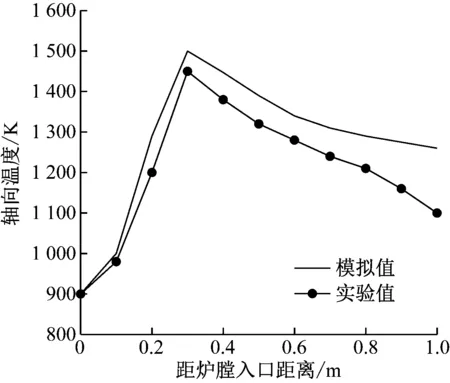

2.3 模型验证

为了验证所选燃烧模型和方程的正确性,先在O2/N2气氛下模拟富氧燃烧情况,其边界条件和高炉煤气成分与实验条件一致,并将炉膛轴向温度模拟值与实验值[11]进行比较来验证模型的正确性,见图4。由于模拟过程中不存在散热损失和测温误差等,所以最大炉膛轴向温度模拟值略高于实验值。虽然高炉煤气的最大炉膛轴向温度模拟值与实验值不同,但两者的变化趋势一致,二者均随距炉膛入口距离的增大先逐渐增大后缓慢减小,此过程中炉膛轴向温度实验值低于模拟值,且实验值降速也较大。这是由于数值模拟时采取的边界条件为无散热损失的理想条件,而在实验中存在散热损失,使得炉膛轴向温度下降得更快。经计算,模拟采用的高炉煤气理论燃烧温度为1 650 K,模拟值与理论值的相对误差为4.87%,因此可以认为所采用的模型是正确的。

图4 炉膛轴向温度分布

3 模拟结果与分析

在O2体积分数为30%的情况下,通过开、关氮气瓶和氧气瓶对应的阀门以及蒸汽发生系统对应的阀门来改变氧化剂的成分,水蒸气体积分数从0%逐渐增大至70%,直至完全替换掉N2。

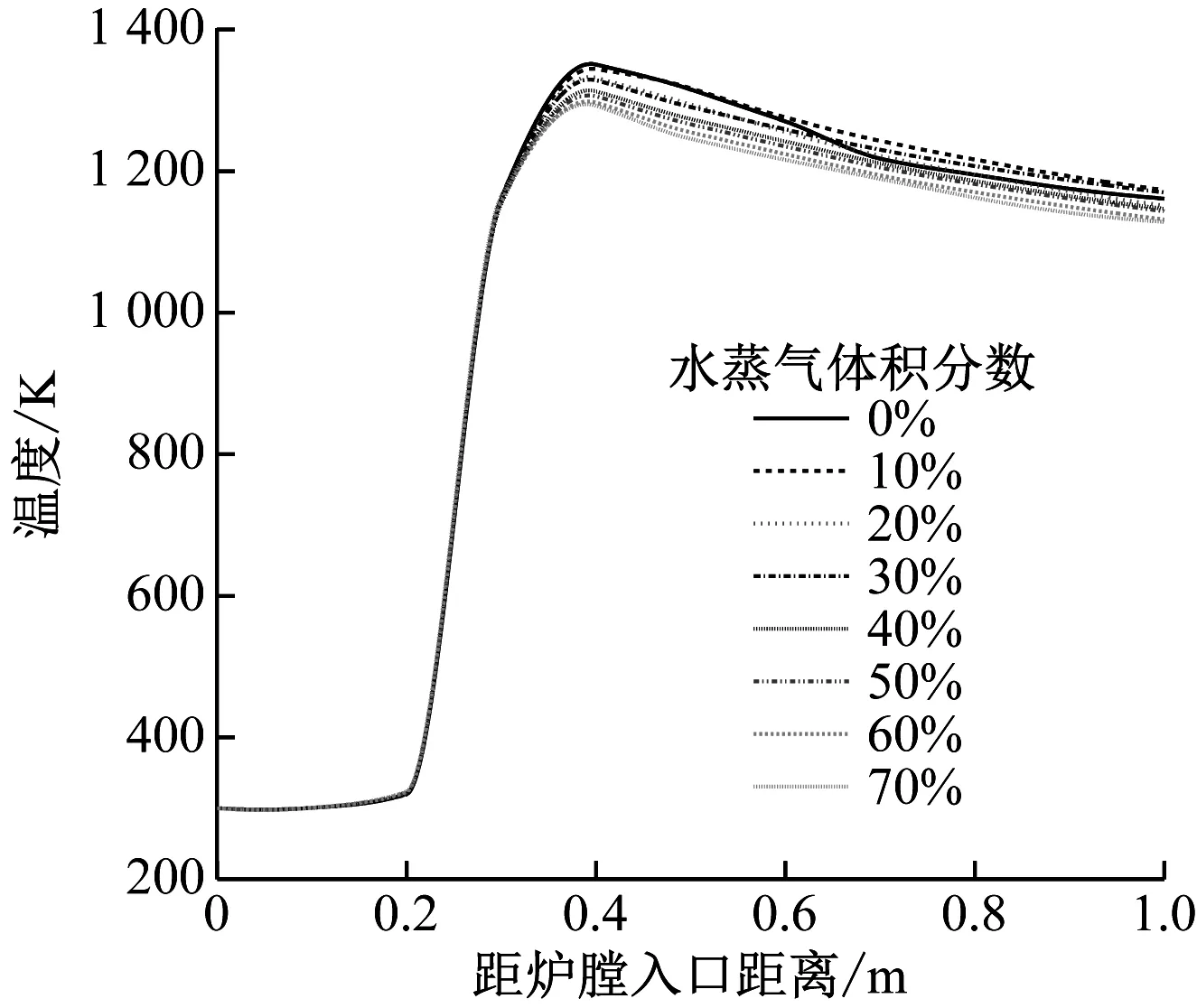

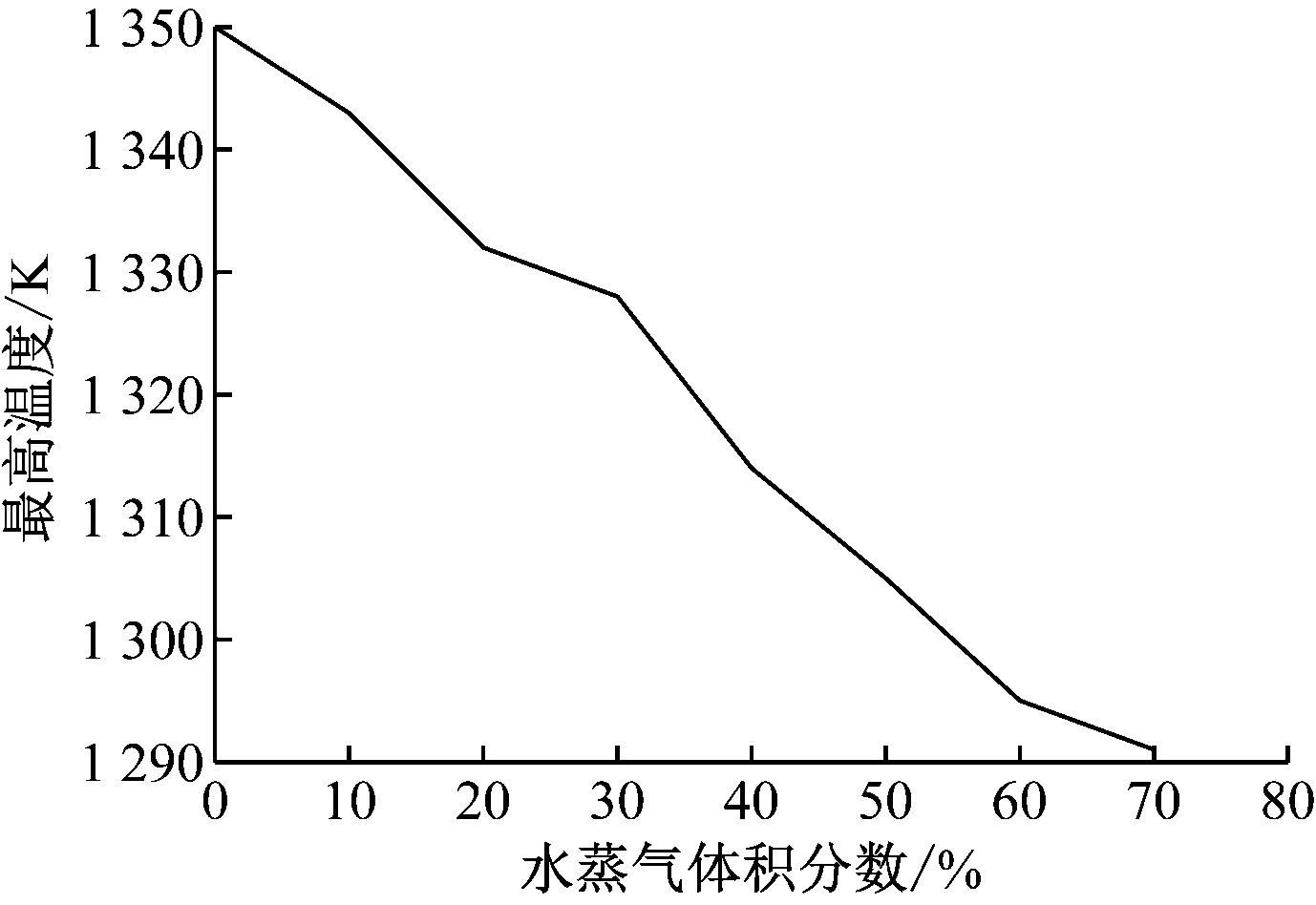

3.1 水蒸气体积分数对炉内燃烧温度的影响

图5和图6分别给出了水蒸气体积分数对炉内温度分布以及炉内最高温度的影响。由图6可知,炉内最高温度随水蒸气体积分数的增大不断降低,高炉煤气的最高燃烧温度从1 350 K下降到1 290 K。一方面,水蒸气的比热容是N2比热容的1.3倍,水蒸气吸收了大量的反应放热,使得温度降低;另一方面,由于水蒸气活跃的化学性质,在高温条件下会与O2发生反应O2+H2O=OH+HO2,形成具有强氧化性的超氧化氢,其与燃料发生氧化反应,释放热量;且随着热量增加,以及氧化剂已提前被预热,轴向回流面积增大,回流的烟气带走大量热量。在以上3种因素的作用下燃烧效率提高,造成温度的增幅低于烟气回流和水蒸气高比热容造成的温度降幅,因此炉内最高温度下降。同时,回流的烟气将热量带到炉膛后半部分,使得此区域温度相比于O2/N2气氛下的燃烧温度下降得更慢。

(a)不同水蒸气体积分数下炉内温度分布

图6 水蒸气体积分数对炉内最高温度的影响

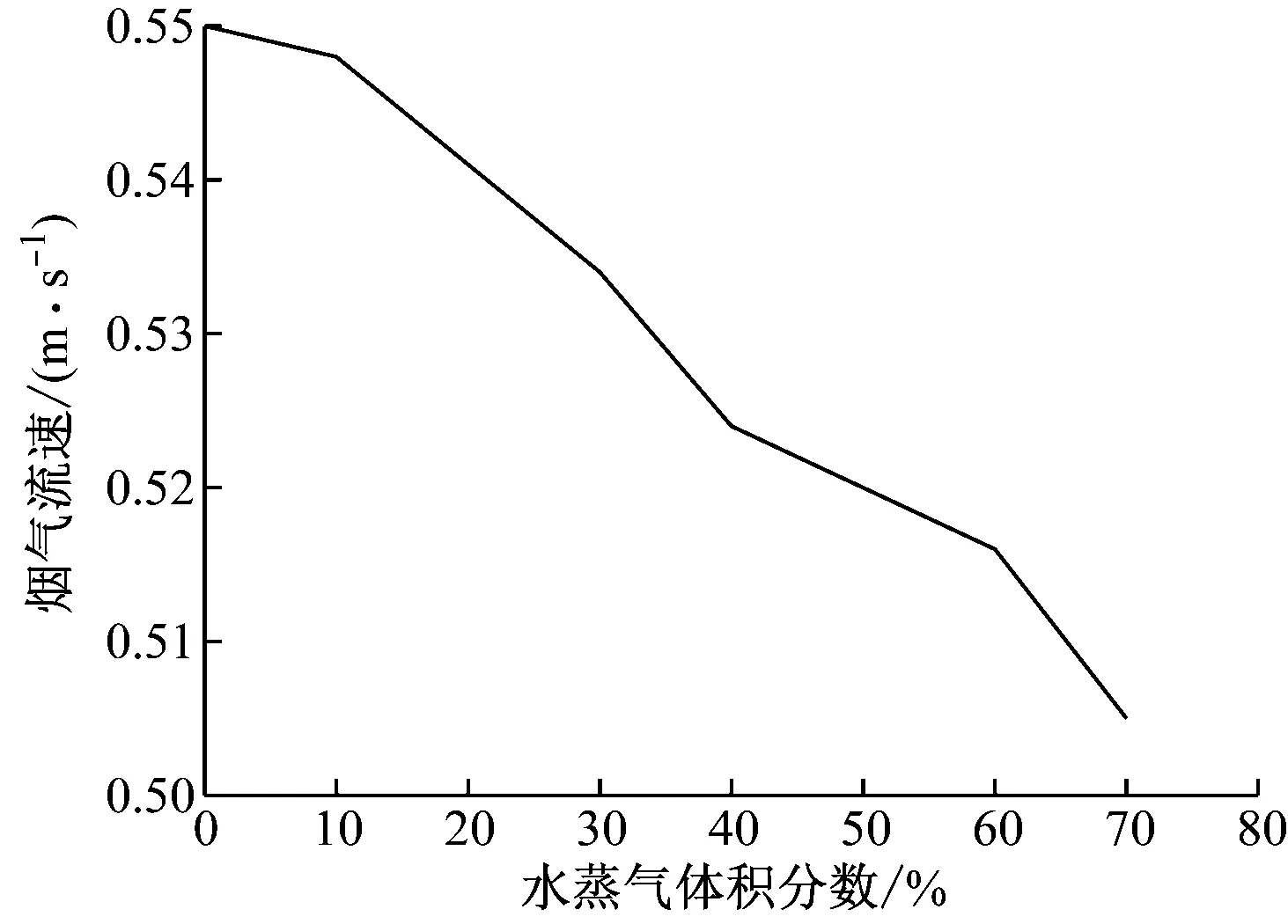

3.2 水蒸气体积分数对炉膛出口烟气流速的影响

图7给出了水蒸气体积分数对炉内和炉膛出口烟气流速的变化情况。随着水蒸气体积分数的不断增大,炉膛出口烟气流速不断减小,炉膛出口烟气流速从0.55 m/s减小至0.505 m/s。当燃料入口直径和燃料流速不变时,在炉膛出口直径不变的前提下烟气流速减小说明燃烧生成的烟气量随着水蒸气体积分数的增加而不断减小。

(a)水蒸气体积分数对炉膛出口烟气流速的影响

3.3 水蒸气体积分数对烟气主要组分的影响

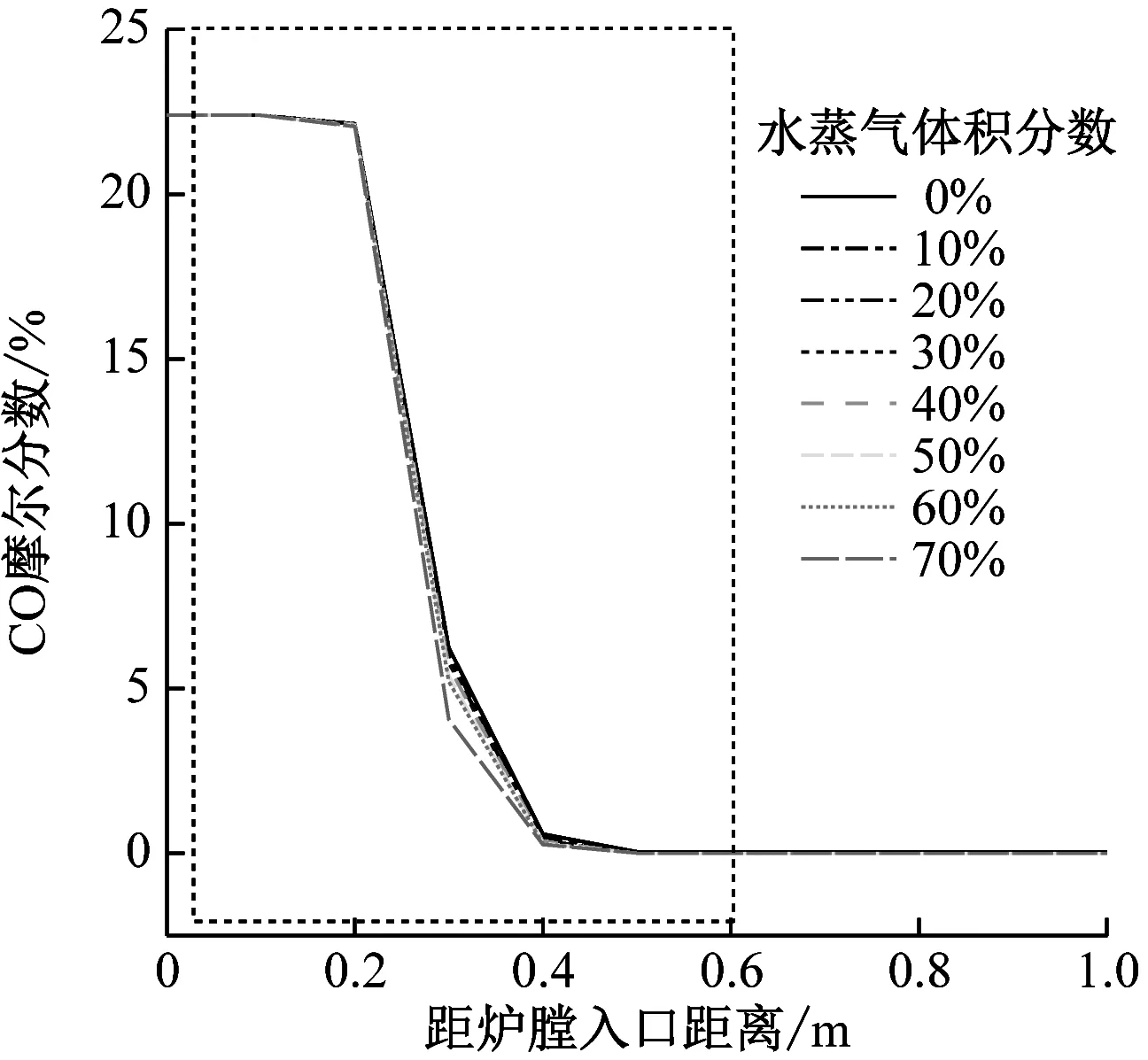

(a)不同水蒸气体积分数对CO摩尔分数的影响

图9 水蒸气体积分数对炉膛出口CO摩尔分数的影响

图10为不同水蒸气体积分数下H和OH基团摩尔分数的变化曲线。从化学反应角度分析,水蒸气体积分数增大会使H基团的摩尔分数随之增大,但从图10(a)可以看出,水蒸气体积分数增大后,H基团摩尔分数的最大值反而减小,说明在高水蒸气体积分数下H基团被大量消耗,参与其他反应。从图10(b)可以看出,OH基团摩尔分数的最大值随水蒸气体积分数的增大而增大。这说明在高水蒸气体积分数条件下,O2会与水蒸气发生以下反应:O2+H2O=OH+HO2,同时水蒸气大量解离出H基团,H基团参与了支链反应H+O2=OH+O。

(a)H基团摩尔分数

炉内温度不高时,CO的氧化反应以HO2+CO=OH+CO2为主[12],在CO氧化的同时还会产生大量的OH基团,与此同时还发生反应O+CO+(M)=CO2+(M),这大量消耗了O基团,进一步促进了反应H+O2=OH+O向右进行,同样导致大量OH基团的产生[13],这也导致在燃烧初始阶段OH基团的摩尔分数反而增大。O和OH基团促进了OH+CO=H+CO2和O+CO+(M)=CO2+(M)反应,导致距炉膛入口0.2~0.45 m处CO摩尔分数快速减小,而高体积分数的水蒸气促进了反应HO2+CO=OH+CO2向右进行,并导致OH和H基团摩尔分数更大,CO燃烧速度更快。

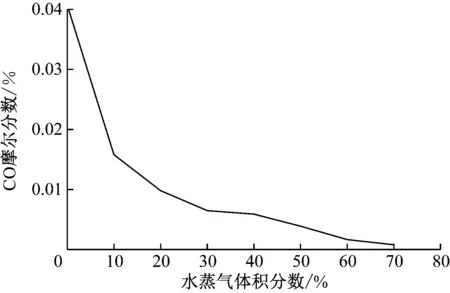

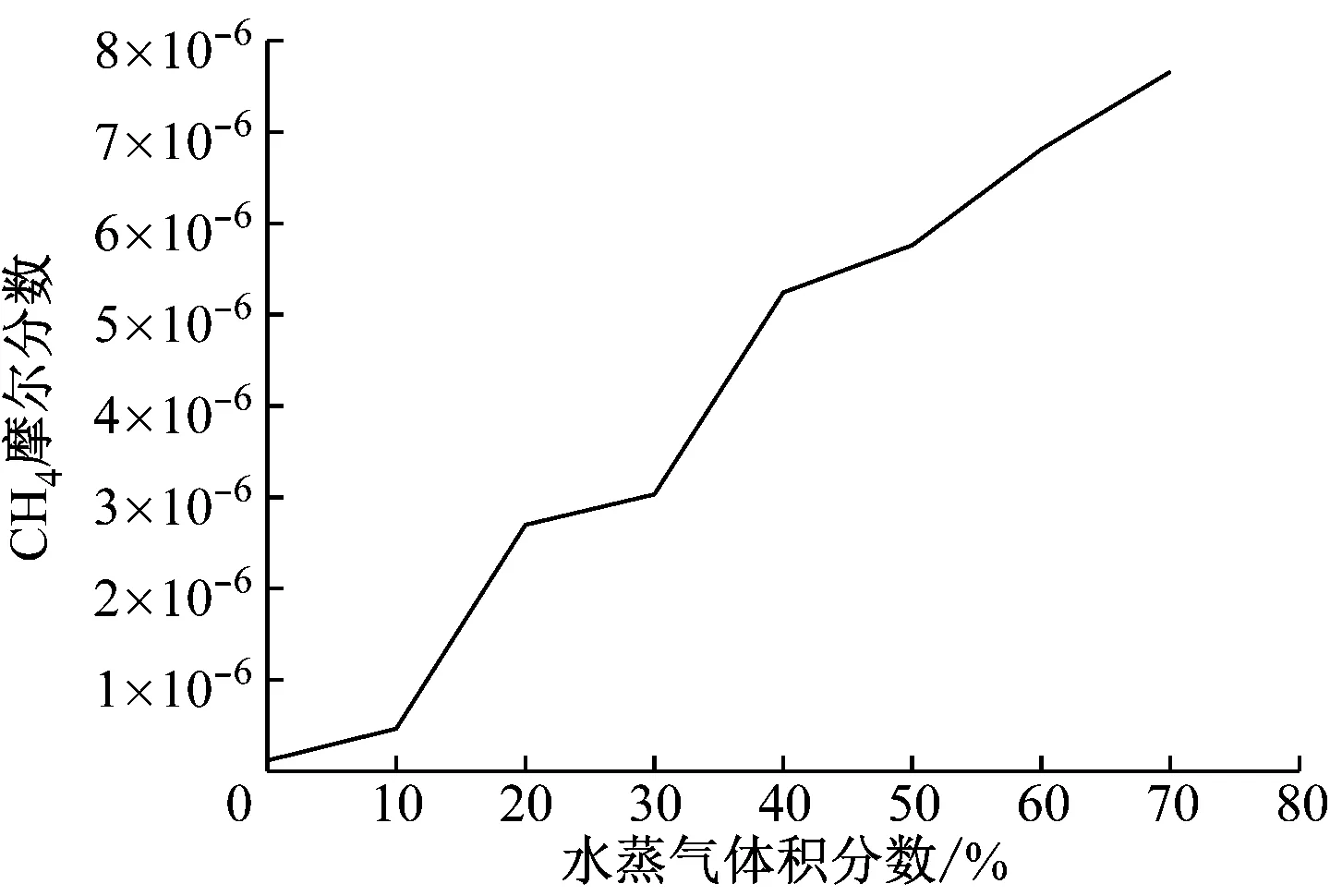

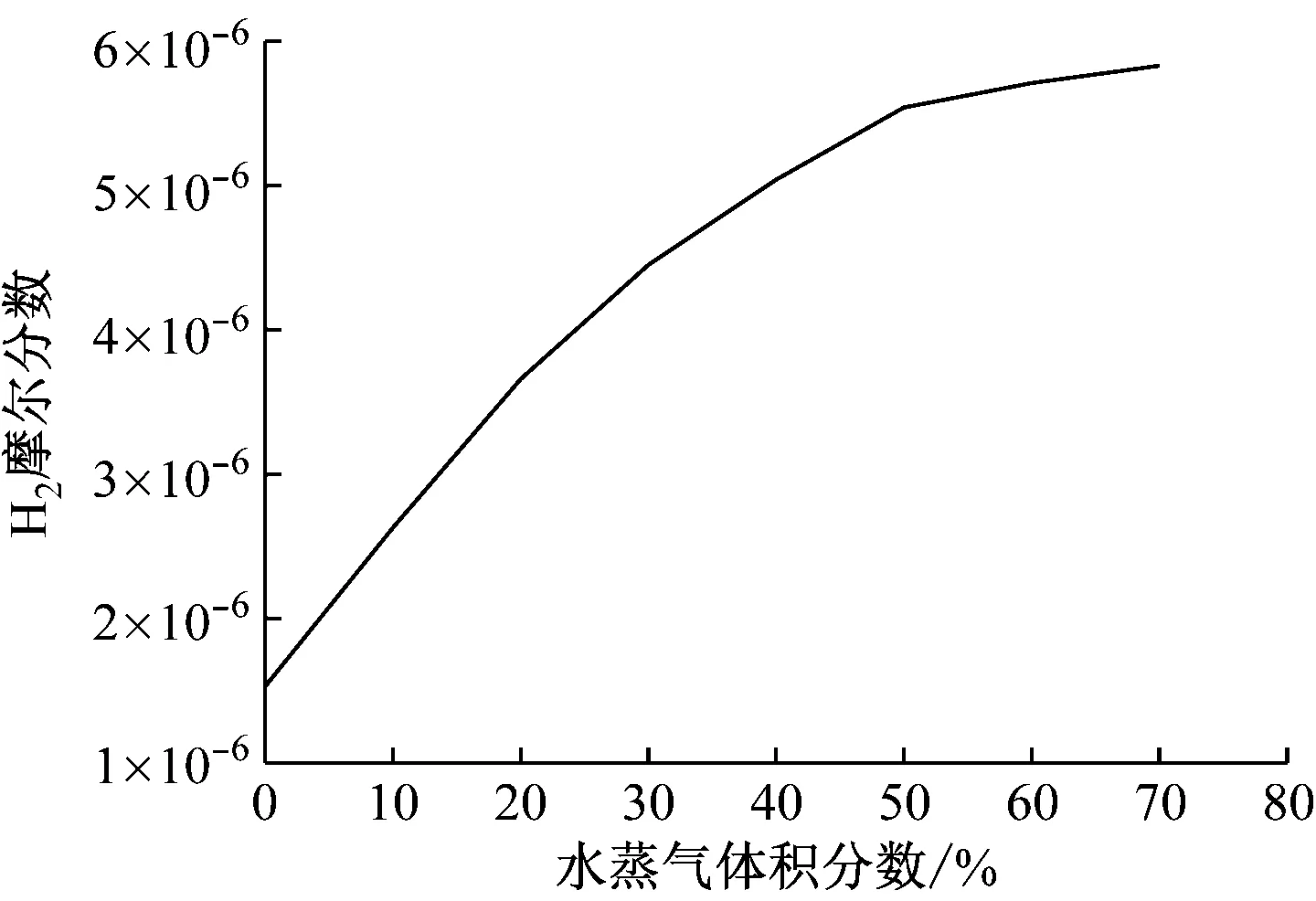

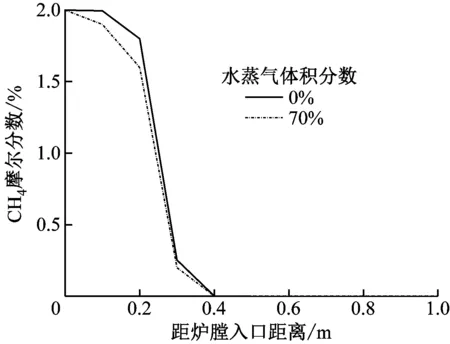

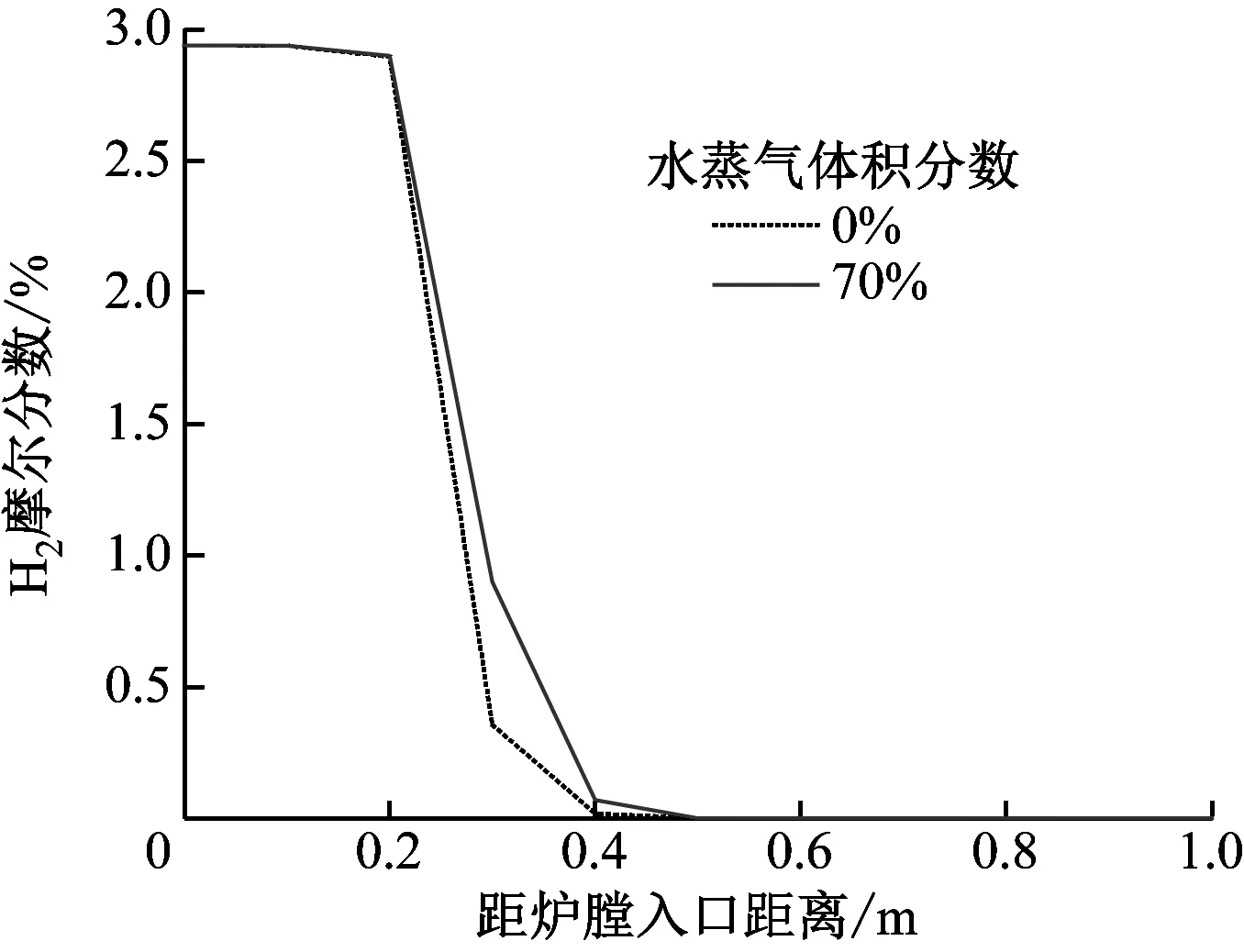

图11和图12分别给出了不同水蒸气体积分数下炉膛出口处CH4和H2摩尔分数的变化情况。随着水蒸气体积分数的增大,炉膛出口处CH4和H2摩尔分数也不断增大。其原因主要有2方面,首先2种燃气主要的氧化路径是通过与OH基团结合生成CO2以及H2O,而在CO消耗反应中,OH+CO=H+CO2反应占主导地位,因此会产生2种燃气与CO竞争反应机制,不利于CH4与H2的消耗;其次,加入的大量水蒸气会抑制CH4和H2氧化反应的进行。从图13和图14可以看出,虽然水蒸气体积分数的增大会使炉膛出口处CH4摩尔分数增大,但增幅不大,同时还会提高CH4的反应速率。这是因为对于CH4来说,主要的氧化反应为OH+CH4=CH3+H2O以及CH4+O=CH3+OH[13]。虽然竞争反应机制会抑制OH+CH4=CH3+H2O反应的进行,但CH4仍可通过CH4+O=CH3+OH这一反应来进行氧化,与此同时,该反应也会产生OH基团,在这2种因素的作用下CH4反应速率反而加快。对于H2来说,其最主要的消耗反应为OH+H2=H+H2O,因此H2与CO的竞争反应机制会抑制H2的氧化过程,使得H2反应速率降低。从CH4和H2的总包反应来看,反应产物均有H2O,这会抑制反应的进行,从而导致炉膛出口处的CH4和H2摩尔分数会高于在O2/N2气氛下燃烧时炉膛出口处CH4和H2的摩尔分数。

图11 水蒸气体积分数对炉膛出口CH4摩尔分数的影响

图12 水蒸气体积分数对炉膛出口H2摩尔分数的影响

(a)水蒸气体积分数对炉内CH4摩尔分数的影响

(a)不同水蒸气体积分数对炉内H2摩尔分数的影响

3.4 水蒸气体积分数对NOx和烟黑排放特性的影响

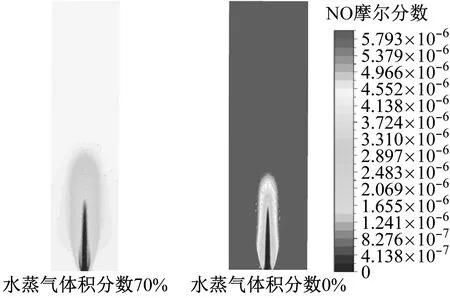

3.4.1 不同水蒸气体积分数下NOx排放特性

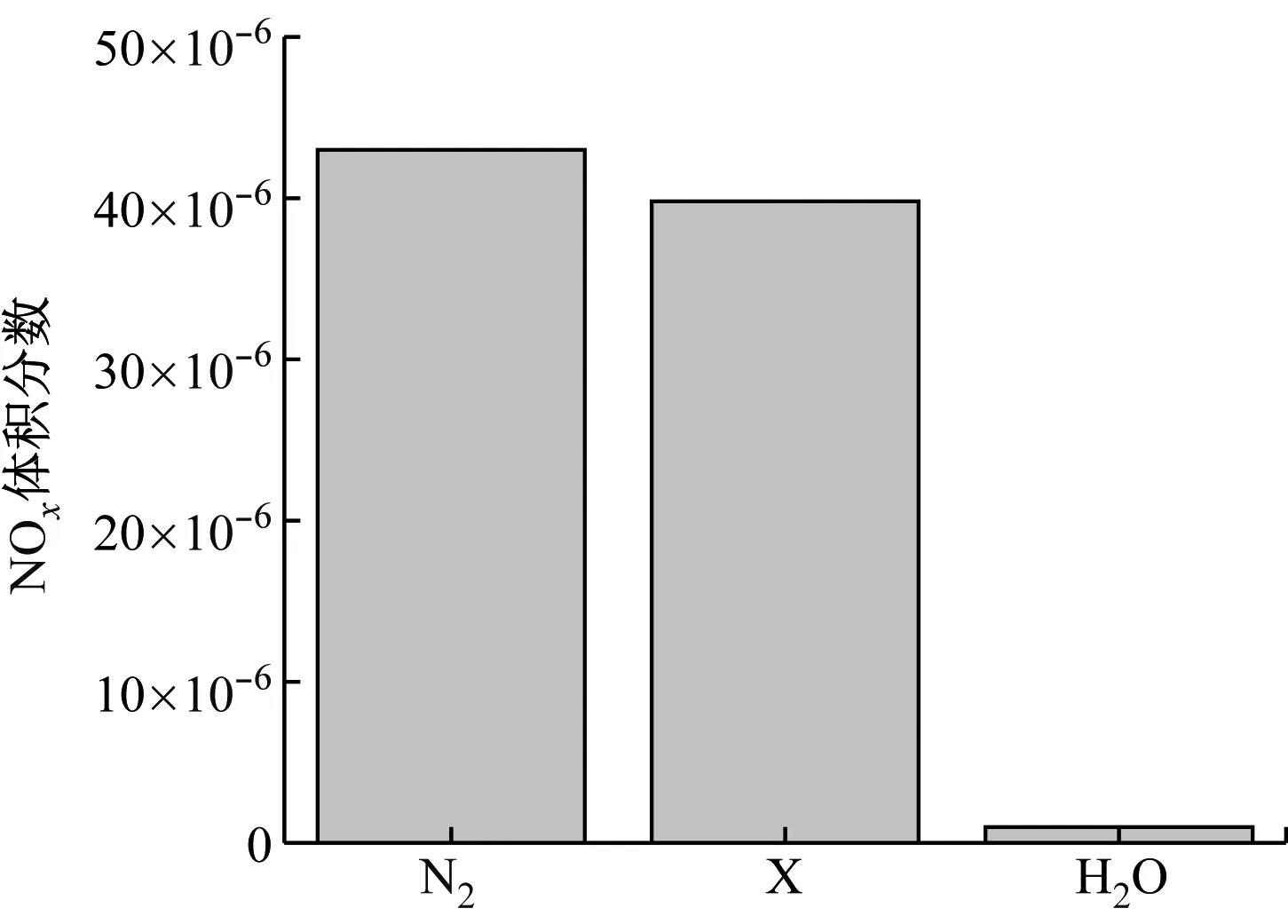

由高炉煤气燃烧产生的NOx一般分为热力型和快速型[14]。从图15可以看出,与传统O2/N2富氧燃烧相比,Oxy-steam富氧燃烧方式下炉膛出口处的NOx体积分数迅速减小,从0.43×10-4减小至0.946×10-6。这说明在Oxy-steam气氛下燃烧能有效减小NOx排放量。

(a)不同水蒸气体积分数下炉内NO摩尔分数分布云图

从物理性质来分析,由于水蒸气具有比N2更高的比热容,使得火焰温度下降,从而热力型NOx的生成量减小,因此导致炉膛出口处的NOx体积分数减小;从化学反应的角度分析,热力型NOx反应机理为N2+O=NO+N,O2+N=NO+O[14],因此随着水蒸气体积分数的增加,氧化剂中的N2不断被水蒸气替换,热力型NOx生成量减小。快速型NOx反应机理为CH2+N2=HCN+NH,HCN+OH=CN+H2O,CN+O2=CO+NO,CN+O2=NCO+O,NCO+O=NO+CO[14-15],高体积分数的水蒸气解离出大量的OH基团,促进CHi与OH反应,从而抑制了N2与CH基团反应,最终抑制了快速型NOx的生成。

为研究造成NOx排放量减小的主要因素是水蒸气的物理性质还是化学性质,在Fluent软件的材料数据库中,通过修改在燃烧过程中不参与化学反应的氩气的物理参数来制造人工物质X,再通过加入人工物质X来进行O2/X下的富氧燃烧模拟,结果见图16。由图16可知,导致NOx排放量减小的主要因素是水蒸气的化学性质。

图16 不同物质对炉膛出口NOx体积分数的影响

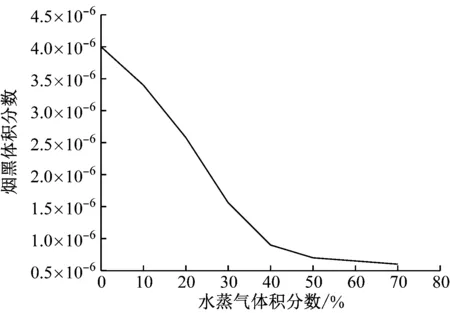

3.4.2 不同水蒸气体积分数下的烟黑排放特性

烟黑是碳氢燃料不完全氧化时产生的黑色固体颗粒,其在造成污染的同时会降低燃烧效率[15]。图17给出了不同水蒸气体积分数下炉膛出口烟黑体积分数的变化情况。随着水蒸气体积分数的增加,烟黑体积分数大幅减小。这是因为烟黑本质是碳氢燃料不完全燃烧形成的,高炉煤气中最主要的燃料为CO。由图8可知,添加水蒸气可提高CO的燃烧效率,且在富氧条件下燃烧时烟黑会与OH基团发生氧化反应,从而被消耗掉;同时在高水蒸气体积分数条件下还会发生反应CO2+H=CO+OH和H+H2O=OH+H2,生成更多的OH基团,从而抑制烟黑前驱物的形成[16]。从温度方面来说,随着水蒸气体积分数的增加,炉内温度下降,这也会抑制烟黑的生成[17]。

图17 水蒸气体积分数对炉膛出口烟黑体积分数的影响

4 结 论

(1)随着氧化剂中水蒸气体积分数的增加,高炉煤气的最高燃烧温度略有下降,从1 350 K下降到了1 300 K;炉内温度先升高后降低,但在高水蒸气体积分数的情况下,温度的降速比在O2/N2气氛下更慢,炉膛中温度分布更均匀;且燃烧烟气量减小。

(2)Oxy-steam富氧燃烧方式对燃气燃烧的影响主要是通过改变H及OH基团摩尔分数,从而影响相关的反应来实现的。随着水蒸气体积分数的增加,CO与CH4的反应速率加快,CO燃烧更完全。

(3)在Oxy-steam富氧燃烧方式下,在水蒸气化学性质的影响下,随着水蒸气体积分数的增加,NOx体积分数和燃烧产生的烟黑体积分数均大幅减小。