燃用混煤的1 000 MW旋流对冲锅炉宽负荷稳燃特性研究

2021-12-21马达夫张守玉

马达夫, 何 翔, 张守玉, 赵 旭, 常 明

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

为了降低燃料成本,目前我国内陆煤电机组多采用混煤燃烧的运行方式,但通常实际燃用煤种与设计煤种偏差较大,掺烧的劣质煤一般具有低挥发分、低热值、高灰分等特点,在燃用过程中可能会产生燃烧不稳定的问题。

一些学者在中、小型试验台上研究了混煤燃烧特性。Rubiera等[1-2]发现混煤的着火特性取决于高挥发分煤在混煤中的比例。Haas等[3-4]发现组分煤种的着火温度和稳燃特性指数等燃烧特性参数相近时,混煤的灰含量、挥发分含量、低位发热量及燃烧特性随着掺烧比的变化呈现较好的线性规律。Faúndez等[5]发现次烟煤与高挥发分烟煤以质量比1∶3、1∶1及3∶1混合后的着火温度为2种组分煤的平均值。周永刚等[6]在某600 MW旋流对冲锅炉的配煤掺烧试验研究中发现煤质相差较大的煤种掺混后会出现“抢风”现象,燃烧性能下降。赵振宁等[7]进行了某600 MW旋流对冲锅炉在中、高负荷下掺烧无烟煤的试验研究,得出采用提高一次风温度、降低一次风速和加大二次风量等措施可以提高稳燃能力。Su等[8]总结了小型试验台、中试试验台及电站锅炉的混煤燃烧特性,发现高挥发分煤种掺入低挥发分煤种后,其燃烧特性变差,且在低负荷下混煤的稳燃能力更差。

目前,鲜有针对1 000 MW等级机组在燃用6种煤的情况下进行煤粉锅炉宽负荷稳燃研究的报道,而且试验锅炉在高、低负荷下均存在火检信号弱的问题,表明此时炉内着火不好、燃烧不稳定,甚至在低负荷下需要投油才能保证锅炉稳定运行。笔者通过分析煤质特性以及制粉系统、风烟系统优化的方式,对市场煤、混煤(市场煤与混煤按质量比1∶1混合)、象山煤、晋煤、煤泥和冯家川煤6种常用煤种进行了燃烧特性分析,并在1 000 MW旋流对冲锅炉上进行了高、低负荷下煤粉特性分析及稳燃特性研究,以期在确保安全、环保的前提下提升锅炉在不同负荷下的稳燃能力。

1 机组概况

1.1 锅炉概况

以某1 000 MW燃煤发电机组锅炉为例,该锅炉为DG3063.81/29.3-Ⅱ1型高效超超临界参数变压运行直流炉,采用一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、全钢构架、∏型布置及前后墙对冲燃烧方式,燃烧器为外浓内淡第三代OPCC低NOx旋流煤粉燃烧器,下层2台燃烧器采用微油点火系统,制粉系统采用6台ZGM133-II中速磨煤机。

1.2 配煤方式

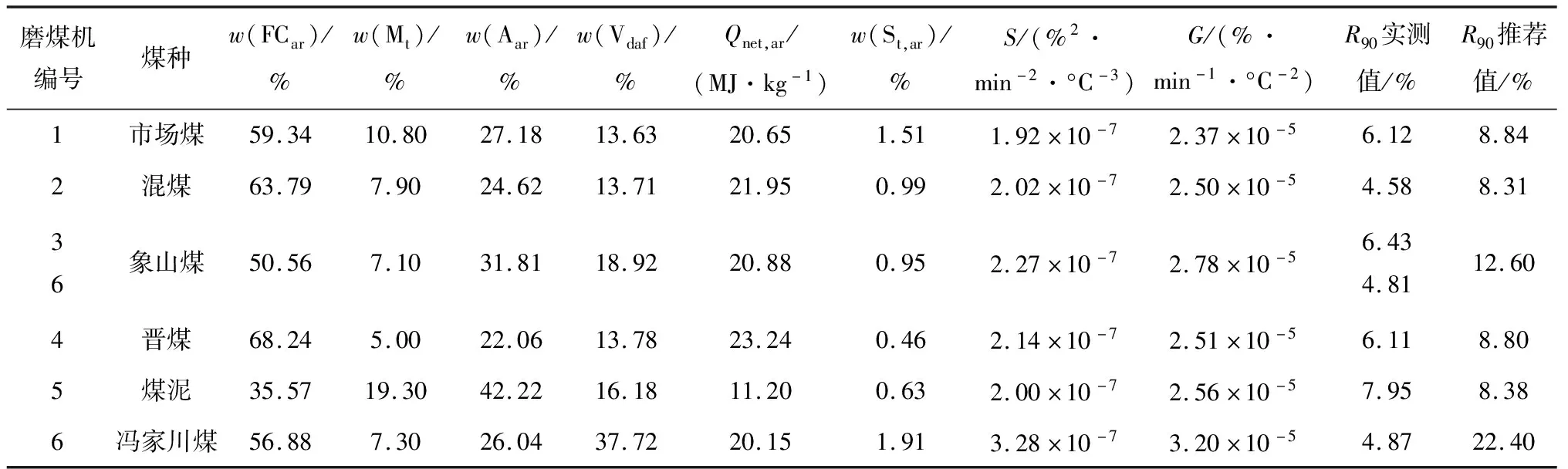

试验锅炉主要的配煤方式如表1所示,其中前墙燃烧器从上到下的磨煤机编号依次为1号、2号、3号,后墙燃烧器从上到下的磨煤机编号依次为4号、5号、6号,R90为煤粉细度,S为综合燃烧特性指数,G为稳燃特性指数。3号磨煤机的中挥发分象山煤与6号磨煤机的高挥发分冯家川煤起到全负荷稳燃的作用;1号磨煤机的低挥发分高硫市场煤、2号磨煤机的混煤与5号磨煤机的低挥发分低硫煤泥均属于低价煤种,使用这些煤种可以降低燃料成本;4号磨煤机的晋煤属于高热值低挥发分低硫煤,高负荷下可提供较高热量,但价格较高。

表1 常用煤种的煤质、燃烧特性分析及R90

通常该锅炉在850 MW及以上负荷运行时启用6台磨煤机运行,700~<850 MW负荷运行时启用1号、2号、3号、5号、6号磨煤机,500~<700 MW负荷运行时启用2号、3号、5号、6号磨煤机,400~<500 MW负荷运行时启用2号、3号、6号磨煤机,启用磨煤机优先启用前墙磨煤机,停磨煤机优先停后墙磨煤机。以往尝试过400~440 MW负荷运行时下层2台磨煤机投用高挥发分煤,中层1台磨煤机投用中挥发分煤的方式,虽然该方案能保证稳燃,但是燃用煤的价格较高。采用现有(表1)配煤方案后,在高、低负荷下均出现了燃烧不稳定的问题。

2 燃烧特性分析

将表1中的6种煤制备为粒径小于0.1 mm的煤粉,使用热重分析仪进行燃烧特性试验,根据热重曲线(TG-DTG曲线)分析煤种在反应过程中的失重行为,根据着火温度、燃尽温度、平均燃烧速率及最大燃烧速率计算煤样的综合燃烧特性指数S[9]及稳燃特性指数G[10],其中S按式(1)计算,S越高,表明该煤种的燃烧性能越好。

(1)

式中:Vmax、Vmean分别为最大燃烧速率和平均燃烧速率,%/min;Ti、Tf分别为着火温度和燃尽温度,℃。

稳燃特性指数G是煤粉着火难易程度和燃烧强弱的综合反映,按式(2)计算,G越高,说明煤燃烧越稳定。

(2)

式中:Tmax为最大燃烧速率对应的温度,℃。

由表1可知,冯家川煤的综合燃烧特性指数及稳燃特性指数最高,其次为象山煤,主要因为这2种煤的挥发分产率高,着火和燃尽温度低。因此,这2种煤适合用于下层2台磨煤机以实现稳燃。晋煤与市场煤的挥发分产率较低,其稳燃特性指数也较低。煤泥的固定碳产率最低,灰分质量分数最高,燃烧速率低导致其综合燃烧特性较差。混煤的煤质分析结果介于晋煤与市场煤之间,其综合燃烧特性及稳燃特性与晋煤、市场煤相似[1-4]。

3 制粉系统试验研究

3.1 煤粉特性

掌握煤粉特性是解决炉膛稳燃问题的基础[11],燃用6种煤的情况下对5台磨煤机进行煤粉取样后筛分,煤粉特性结果见表1。6种煤粉的R90实测值均低于推荐值[12],其中混煤的R90实测值最低。煤泥的R90实测值最高,但细煤粉占比较大,可适当降低动态分离器转速。

值得注意的是,象山煤在3号磨煤机与6号磨煤机中研磨得到的R90相差了1.62个百分点,其原因是不同磨煤机之间存在着磨辊、磨盘、动态分离器及液压加载系统特性等差异。因此,在配煤掺烧时必须考虑相同的煤种在不同制粉系统上制得的煤粉特性差异,应“一磨一策”。

3.2 煤粉量均匀性

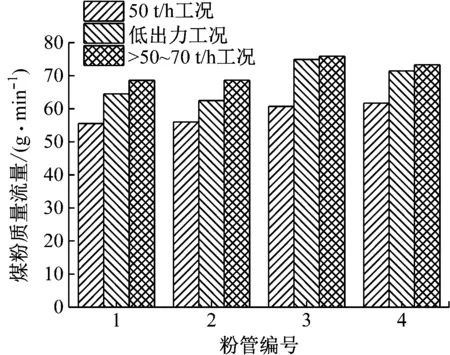

一般来说,火检信号弱可能是由于磨煤机给煤量低时煤粉量偏差导致炉膛局部着火与稳燃较差,燃烧不均匀,致使热负荷分布不均匀,因此需要对各粉管的煤粉量进行统计分析。图1给出了各台磨煤机1号~4号粉管在低出力工况(每台磨煤机进行制粉系统试验时的最小给煤量工况)和50~70 t/h工况下的煤粉质量流量。该煤粉质量流量是用平头式煤粉取样枪每分钟取出的煤粉质量,非实际粉管煤粉质量流量。

图1 不同工况下各粉管的煤粉质量流量

各工况下1号、2号粉管煤粉质量流量平均值比3号、4号粉管小,但整体煤粉质量流量偏差小于10%,符合规定[12],因此煤粉质量流量偏差并不是导致该锅炉炉膛燃烧不稳定的原因。

4 高负荷下稳燃研究

4.1 稳燃情况

试验锅炉在700~1 000 MW负荷下运行时经常出现下层2台磨煤机对应的燃烧器有2~3根火检模拟量在50%~100%内波动的情况,影响了燃烧效率。以下针对高负荷下6号磨煤机火检信号差的原因进行分析研究。

4.2 原因分析

4.2.1 炉膛温度分析

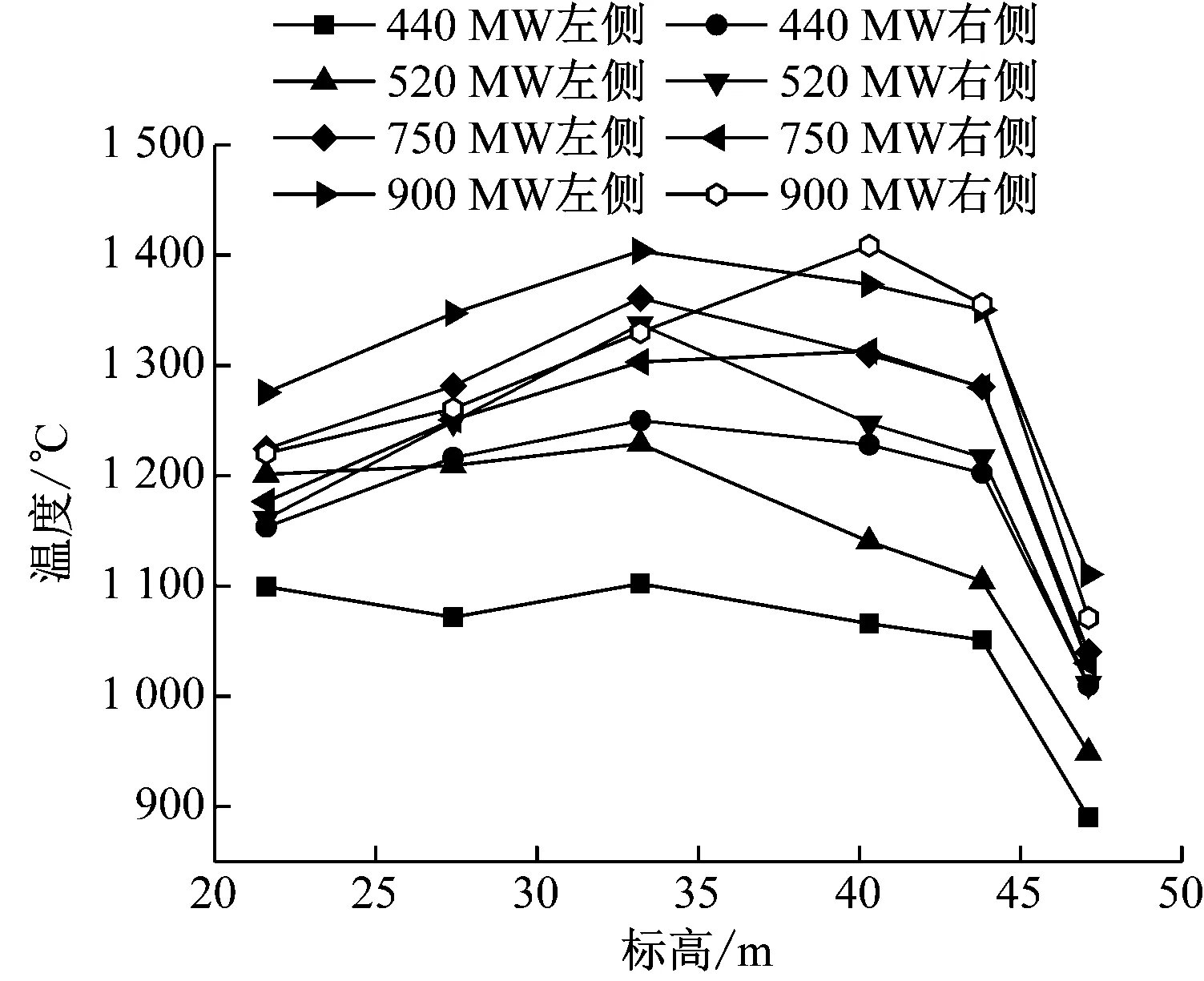

在锅炉标高21.6~47.1 m处(3/6层燃烧器、2/5层燃烧器、1/4层燃烧器、燃尽风下方及燃尽风上方、最上方看火孔分别位于标高21.6 m、27.4 m、33.2 m、40.3 m、43.8 m及47.1 m处)的36个看火孔采用Raytek生产的3I2MSCL3+红外测温仪测量炉膛温度,燃烧器区域和燃尽风区域看火孔测量的参数分别是风粉混合物及烟气的温度。测试时测温仪在距离看火孔400 mm的位置且垂直正对看火孔中心。图2为440 MW、520 MW、750 MW及900 MW负荷下的温度测试结果,每个点代表前墙、中间及后墙3个测点的平均温度。

图2 不同负荷下各标高处的炉膛温度

由图2可知,750 MW及900 MW负荷下燃烧器区域风粉混合物温度在1 180~1 350 ℃,此时煤粉处于着火阶段。将6号磨煤机动态分离器转速从40 r/min提高到50 r/min后,R90从6.57%降低到4.48%,表明改变动态分离器转速对煤粉特性的改变有限,此时火检信号没有明显好转。结合第3.2节中煤粉质量流量偏差较小的情况可知,煤粉量对高负荷下炉膛稳燃影响较小。另外,某700 MW旋流对冲锅炉高负荷下空气预热器出口CO质量分数偏高表明燃尽差的原因是配风不合理[13]。综上可知,试验锅炉在高负荷下火检信号弱是因为下层二次风配风量不足,使得射流卷吸能力弱,着火推迟。

4.2.2 二次风量分析

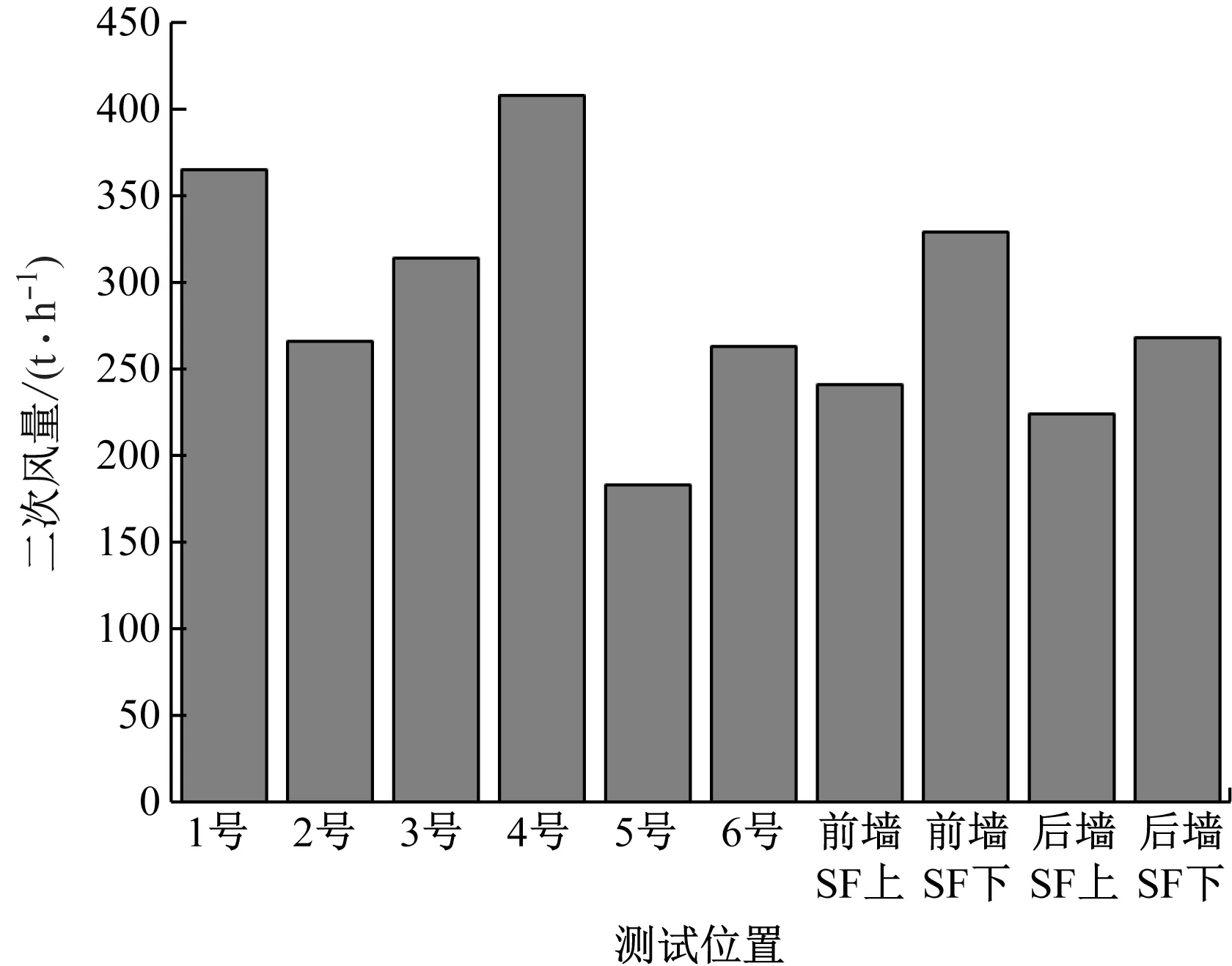

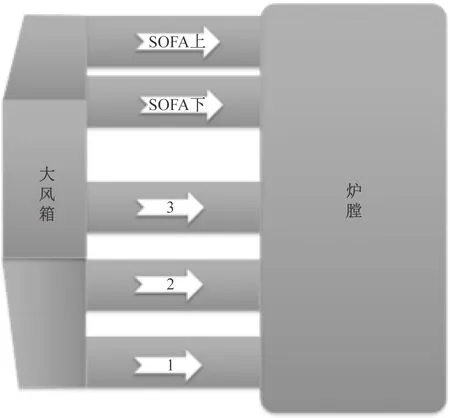

在1 000 MW稳定负荷下,上、中、下层燃烧器二次风门挡板开度依次为45%、50%和85%,燃尽风门全开,外二次风门挡板开度均为50%的工况下测量了各燃烧器层及燃尽风层的二次风质量流量(以下简称二次风量),结果见图3(图中SF为分离燃尽风SOFA的简写)。笔者利用靠背管,采用网格法的测量方式得到二次风量。

由图3可知,上层燃烧器二次风量最大,平均值为387 t/h;中层燃烧器二次风量最小,平均值为224 t/h;下层燃烧器二次风量平均值为289 t/h,燃用高挥发分冯家川煤的6号燃烧器对应的二次风量仅为263 t/h。如图4所示,最上层燃烧器离大风箱较近,而且比最下层燃烧器的二次风箱截面积大(上、中、下层燃烧器二次风道截面积分别为7.5 m2、7.5 m2和7.0 m2),因此其局部阻力及沿程阻力小。在相同层操二次风门挡板开度下,最上层燃烧器二次风量最大,最下层燃烧器二次风量最小,由于层操二次风门挡板开度从上到下依次开大,所以中层燃烧器二次风量最小。由于下层燃尽风道截面积(7.5 m2)大于上层燃尽风道截面积(6.3 m2),且上层燃尽风距离大风箱远,因此其局部阻力及沿程阻力大,下层燃尽风量大于上层燃尽风量。当需要增加下层燃烧器二次风量时,建议优先关小下层燃尽风层操风门挡板开度。

图3 实测二次风量

图4 二次风走向侧视图

综上所述,高负荷运行时下层磨煤机火检信号不好的主要原因可能是中挥发分象山煤及高挥发分冯家川煤在燃烧初期挥发分析出时需要消耗大量的氧气,而下层磨煤机的空气量不足以满足煤粉所需耗氧量以及不能卷吸高温烟气。下层燃烧器层操风门挡板开度为80%~85%时已接近最大流量,运行过程中开大中、上层燃烧器或燃尽风层操风门挡板开度会将下层燃烧器的风抢走,导致缺风,着火不稳定。

4.3 优化调整

基于以上分析,应增加6号燃烧器二次风量,但由于高负荷下已有针对性地采取了从上到下各层燃烧器层操风门挡板依次开大的策略,需要考察6号燃烧器的外二次风门挡板开度对火检信号的影响。

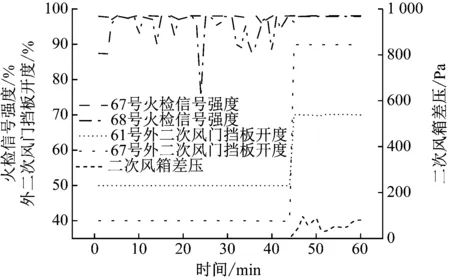

图5给出了试验开始前67号、68号火检(6号燃烧器的第7、8根火检)信号的波动情况。由图5可知,在45 min时将61号~66号外二次风门挡板开度由50%开到70%,67号、68号外二次风门挡板开度由40%开到90%,随后二次风箱差压由0 Pa上升到80 Pa左右,火检信号变强,其原因是外二次风门挡板开度开大后,外二次风切向角度减小,阻力减小,外二次风量增加,满足了大量挥发分析出时的需求氧量。但随着外二次风门挡板开度变大,旋流强度减弱,因此该调整方式仅适用于高负荷下炉膛温度较高的情况,此时炉膛平均温度为1 332 ℃。

图5 外二次风门挡板开度变化前后下层燃烧器火检信号变化

经过现场多次试验,开大外二次风门挡板开度有利于改善火检信号强度、提高燃烧效率,优化后飞灰含碳质量分数由6.82%降低至5.95%。

5 低负荷下稳燃研究

5.1 稳燃情况

400~520 MW负荷下2号磨煤机对应的燃烧器左侧火检信号弱,甚至发生过3台燃烧器左侧火检信号全部失去而紧急投入大小油枪的情况,存在较高的熄火风险。

5.2 原因分析

如图2所示,440 MW及520 MW负荷下炉膛左侧燃烧器喷口风粉混合物的温度比右侧分别低130 K和64 K,另外2号燃烧器左侧风粉混合物温度比右侧和5号燃烧器位置的温度低了200 K左右,说明低负荷下炉膛温度分布不均匀,主要原因如下:

(1)混煤的稳燃能力差。

晋煤和市场煤的挥发分质量分数低,而混煤的煤质分析结果介于晋煤与市场煤之间,因此其综合燃烧特性及稳燃特性与晋煤、市场煤相似,也较差。

(2)混煤煤质不稳定。

市场煤是由煤泥、高硫煤与低挥发分煤等劣质煤混合而成,在入厂前就存在掺混不均匀的现象。加之市场煤与晋煤在煤场中采用推煤机人工混合,无法保证比例均匀,因此2号燃烧器燃用混煤时可能在一段时间内燃用的是挥发分较低(w(Vdaf)甚至低于10%)的煤种。

(3)燃烧器扩锥角度小。

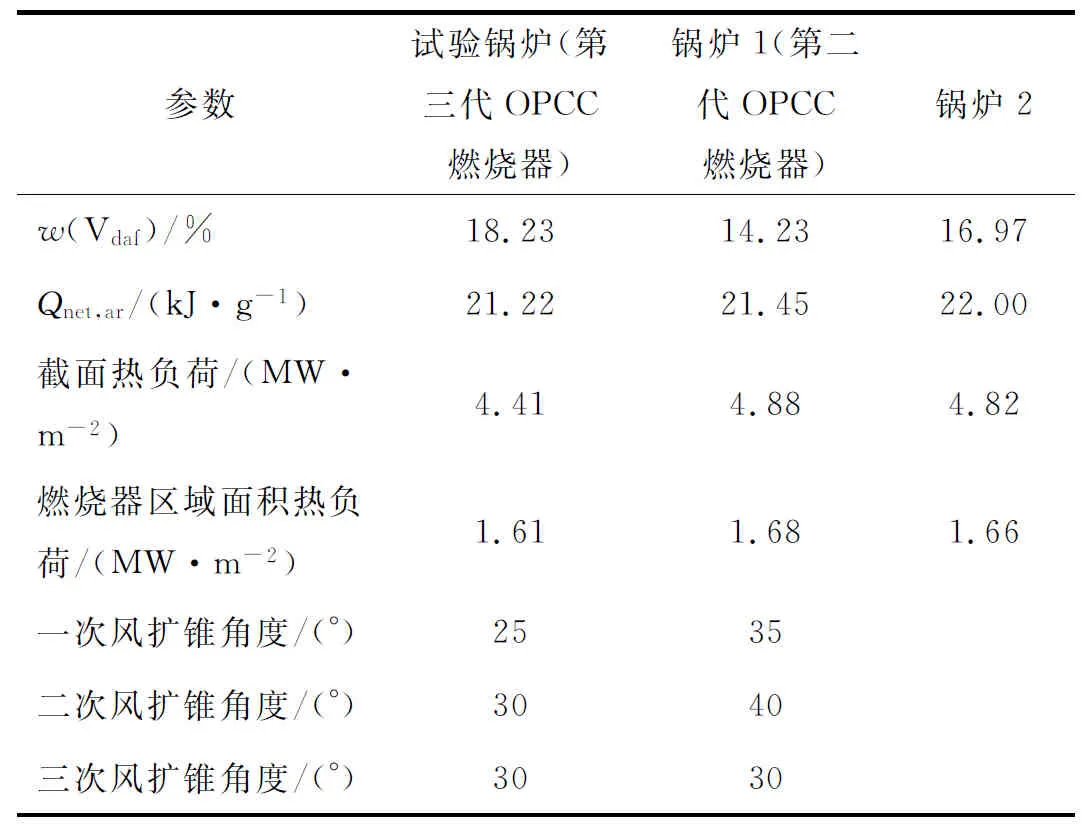

东方锅炉(集团)股份有限公司(以下简称东方锅炉厂)第二代OPCC燃烧器在600 MW及1 000 MW等级机组上出现了燃烧器飞边、甚至烧损的情况[14]。第三代OPCC燃烧器在第二代OPCC燃烧器的基础上将一次风及二次风扩锥角度各减小了10°(见表2),试验电厂采用第三代OPCC燃烧器后有效防止了燃烧器飞边的情况。但小角度的扩锥可能会导致一次风粉混合物及二次风进入炉膛后扩散的区域更窄,低负荷下炉膛的充满度降低,稳燃能力较差。

表2 3台1 000 MW等级锅炉设计参数对比

(4)截面热负荷低。

国内1 000 MW等级机组设计时参考600 MW等级机组等比例扩大,且投运时间较短,经验不足。由表2可知,在设计煤种的干燥无灰基挥发分质量分数和收到基低位发热量近似的情况下,试验锅炉的截面热负荷和燃烧器区域面积热负荷都是最低的,其原因是试验锅炉炉膛宽度比其他锅炉大,为33.97 m,致使其低负荷下稳燃受到影响。

5.3 优化调整

低负荷下火检信号弱的主要原因是煤粉着火延迟,采用以下燃烧优化手段加强煤粉着火,可有效提高稳燃能力。

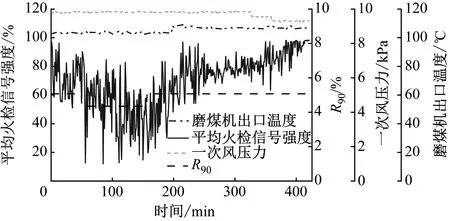

(1)制粉系统运行优化。

图6给出了2号磨煤机的煤粉细度、一次风母管压力(以下简称一次风压力)和磨煤机出口温度对火检信号的影响。由图6可知,当煤粉细度从5.07%降低到4.35%时,平均火检信号强度从75%左右降低到45%左右,当煤粉细度恢复到5.07%时,平均火检信号强度恢复到70%左右,表明煤粉细度降低后,着火变差了,这与煤粉越细着火温度越低的理论相违背,其原因为:① 当R90降低10%时着火温度降低116 K[15],据此混煤的着火温度提高幅度仅为8.5 K左右,说明动态分离器转速对煤粉细度乃至着火温度的改变有限;② 煤粉变细后煤粉颗粒的浮升力增加,且低负荷下炉膛整体温度低、一次风压力高、二次风量小导致卷吸能力差,最上层燃烧器(此时1号燃烧器停运)中喷出的煤粉还没有来得及着火就被烟气带走;③ 混煤挥发分质量分数低,高的孔隙率有利于着火时挥发分的析出,但随着煤粉变细,颗粒的孔隙率降低[16],挥发分更难着火;④ 着火过程中的煤粉颗粒越细,其向周围冷空气散热越强烈,颗粒与气相之间的温差越大[17];⑤ 煤粉细度升高后,炉内火焰高度上升,炉膛出口温度升高,湍流能降低[18]。

图6 R90、磨煤机出口温度和一次风压力对火检信号的影响

一些学者在热重分析仪、一维炉等小型试验台上研究了煤粉细度与着火的关系,指出当煤粉越细时着火性能越好[19-20]。但笔者在试验中发现试验锅炉在低负荷运行时没有遵循这个规律,这是因为:① 大型磨煤机制出的煤粉特性与小型试验台中的煤粉特性不同,煤粉均匀性较差,煤粉粒径跨度较大;② 小型试验台的煤粉颗粒流动、换热方式、配风条件和炉膛温度等环境与低负荷下的旋流对冲锅炉有较大区别。

当磨煤机出口温度由103 ℃上升到107 ℃时,平均火检信号强度由70%左右上升到80%左右,即提高磨煤机出口温度有利于降低着火热[21]。低挥发分混煤属于较难着火煤种,根据式(3)[22]计算得到磨煤机出口最高允许温度tM2为(114±5)℃,因此建议低负荷运行时将磨煤机出口温度提高到109 ℃左右。

tM2=[82-100w(Vdaf)×5/3]±5

(3)

当一次风压力由9.8 kPa降低到9.5 kPa时,平均火检信号强度升高至90%左右,压力继续降低到9.2 kPa时,平均火检信号强度上升至95%左右,最后稳定在98%,其原因是一次风量减少使一次风煤粉质量浓度增加,着火热降低[23];另外一次风速降低使煤粉在燃烧区域的停留时间增加,煤粉着火点距离燃烧器喷口更近。因此在保证粉管风速不低于最低风速的前提下,应尽量降低一次风压力,有利于煤粉着火。

(2)优化二次风门挡板开度。

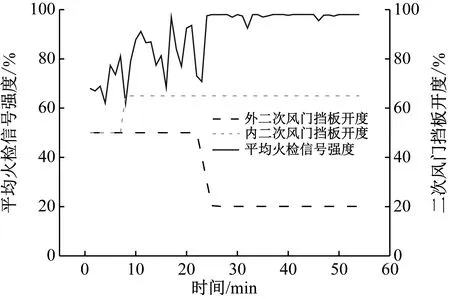

图7给出了内/外二次风门挡板开度对火检信号的影响,图中平均火检信号强度为21号、22号与25号燃烧器火检信号强度的平均值。当21号、22号、25号内二次风门挡板开度从50%开大到65%后,平均火检信号强度从70%左右升高到80%左右,这是因为燃烧器内二次风的旋流角度固定,二次风门挡板开度仅控制二次风量大小,因此低负荷下应开大燃烧器内二次风门挡板开度,增加燃烧器的卷吸烟气量。当21号、22号、25号外二次风门挡板开度从50%关小到20%后,平均火检信号强度从80%左右升高到95%以上,这是因为改变外二次风门挡板开度可以调节切向旋流角度,当其开度变小时外二次风量虽减少,但旋流强度增加,火焰变短,低负荷下对提前着火更有利。

图7 二次风门挡板开度对火检信号的影响

(3)优化二次风箱差压。

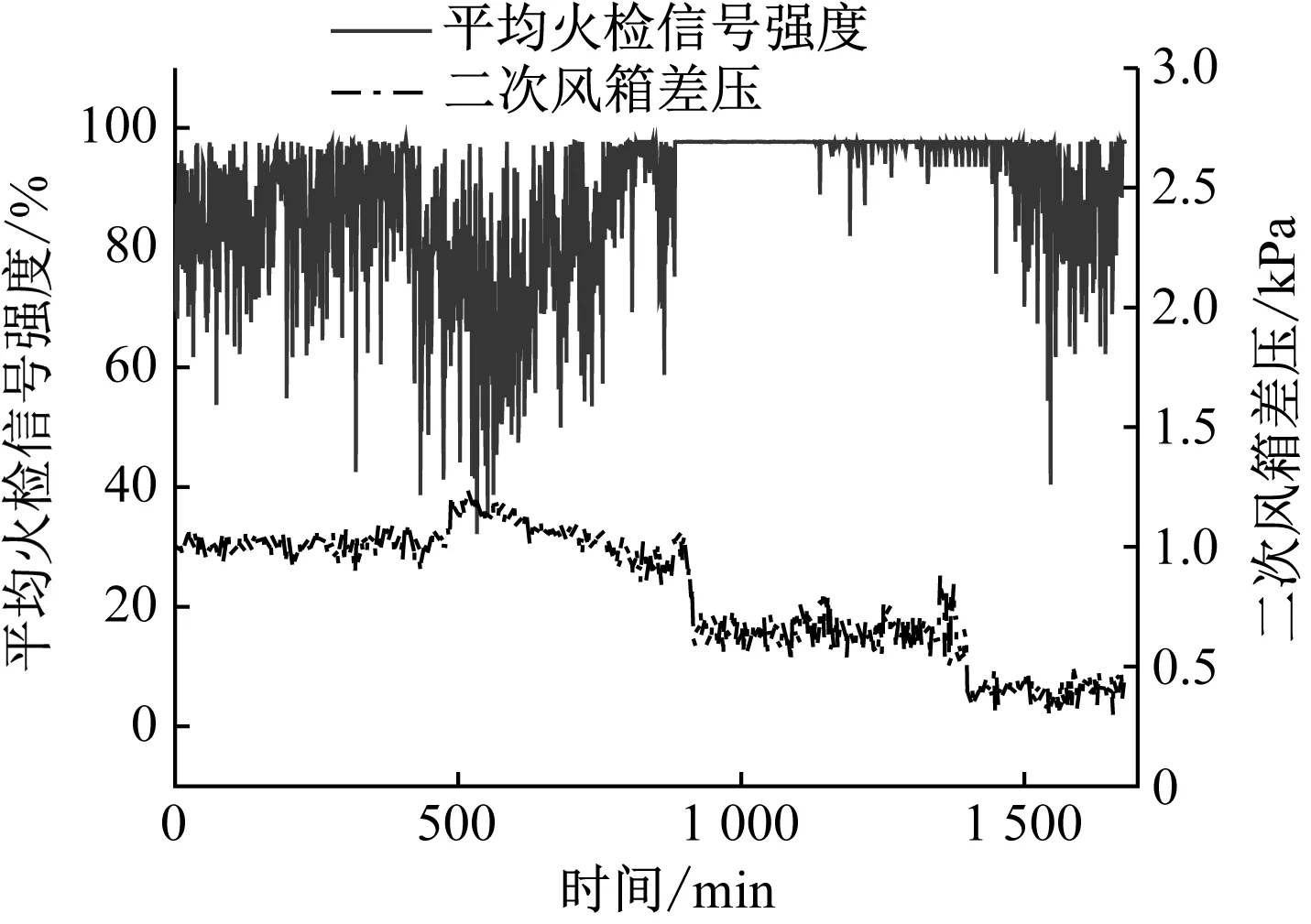

二次风箱差压可以直观反映二次风量的大小,炉膛氧量、各层风门挡板开度及内/外二次风门挡板开度均对二次风箱差压有影响,二次风箱差压对火检信号的影响见图8。由图8可知,当二次风箱差压为1.0~1.2 kPa时,平均火检信号强度变化范围为60%~85%,当二次风箱差压降低到0.75 kPa左右时,平均火检信号强度维持在98%左右,当二次风箱差压降低到0.4 kPa左右时,平均火检信号强度为80%左右,其原因为低负荷下炉膛温度低、二次风箱差压高时,大量低温二次风渗透进入风粉混合物中,着火热提高,导致着火困难;二次风箱差压低时,二次风量及刚性不足,卷吸点火的能力更差。试验结果与文献[23]中着火温度随着二次风量增加先降低后升高的结论一致。

图8 二次风箱差压对火检信号的影响

值得注意的是,燃烧温度低于1 450 ℃时几乎不产生热力型NOx[24],因此440 MW负荷下不会产生热力型NOx,而较高的炉膛氧量(其体积分数为7.5%左右)导致燃料型NOx质量浓度偏高,选择性催化还原(SCR)系统前NOx质量浓度达到630 mg/m3。因此,低负荷下调整风量时应优先将炉膛氧量维持在一个较低的值,考虑到减少燃尽风量会使NOx质量浓度升高,故低负荷下建议优先开大火检信号弱的燃烧器层操风门挡板开度或二次风门挡板开度。

6 结 论

(1)当各台磨煤机的煤种不同时,制粉系统及燃烧器二次风配风的方式应有差别,即“一磨一策”。

(2)试验锅炉在不同负荷下火检信号弱的原因不同,由于调节动态分离器转速对煤粉细度的改变有限,二次风配风对稳燃的影响大于煤粉特性的影响。

(3)高负荷下火检信号弱主要是由于燃用高挥发分煤的下层磨煤机供风不足,开大外二次风门挡板开度加强供风后火检信号明显好转,飞灰含碳质量分数降低。

(4)低负荷下火检信号弱是由于煤质稳燃能力差、市场煤煤质波动大、炉膛截面热负荷低、二次风配风不当等综合因素导致。采取降低一次风压力、提高磨煤机出口温度以及优化二次风门挡板开度和二次风箱差压等措施可提高稳燃能力。

(5)试验锅炉在低负荷运行时没有遵循煤粉越细着火性能越好的规律,可能是因为小型试验台与电站锅炉的煤粉特性和着火条件不同。