配风比对微型燃气轮机燃烧室燃烧性能影响的数值模拟

2021-12-21王文欢迟志伟潘卫国

黄 阳, 王文欢, 迟志伟, 潘卫国

(1.上海电力大学 能源与机械工程学院,上海 200090;2.机械工业清洁发电环保技术重点试验室,上海 200090)

微型燃气轮机作为新一代小型热力发动机,因其维护和运营成本较低、功率输出高和污染物排放量低等优势,在分布式能源领域得到广泛运用[1]。目前,燃气轮机广泛采用贫预混燃烧技术,其原理是将空气和燃料进行稀态均相预混,避免因扩散不均匀而产生温度峰值过高的问题,通过调节燃烧室燃料与空气的质量流量比例,使燃烧温度控制在1 670~1 900 K,从而降低NOx的生成量。通常情况下,在贫预混燃烧过程中,影响污染物生成的主要原因包括空气与燃料的混合均匀度、预混气体的流速和燃料成分等。Venkataraman等[2]提出的预混燃烧技术是在旋流器前增加径向燃料喷嘴,使燃料与空气充分接触并通过旋流器强化掺混。Dunn-Rankin等[3]在火焰筒上游的预混腔内设置多个燃料喷管,利用旋流器的回流区实现燃料与空气的均匀混合。Xiao等[4]开发了带有中心导向和外围多向喷嘴的燃烧技术。国内E160F系列的微型燃气轮机采用回热循环后额定功率为136 W,发电效率可达29%,其燃料适应性好,可使用柴油、生物质气和天然气等燃料,NOx质量浓度可以控制在50 mg/m3以内。

笔者在吸收和借鉴现有微型燃气轮机先进技术的基础上,开发了新的燃气轮机燃烧室,其主要采用前后二级旋流器来实现燃料与空气的均匀混合,扩大回流区的范围并延长混合时间来强化燃料与空气的预混燃烧效果[5],同时建立燃烧室内部火焰筒的几何模型,采用数值模拟方法观察燃烧室内部流场和燃烧情况,并分析燃烧室出口的温度分布、速度分布和NOx质量浓度分布,以期对燃烧室的空间布局和结构调整优化提供指导。

1 燃烧室几何结构

1.1 几何模型

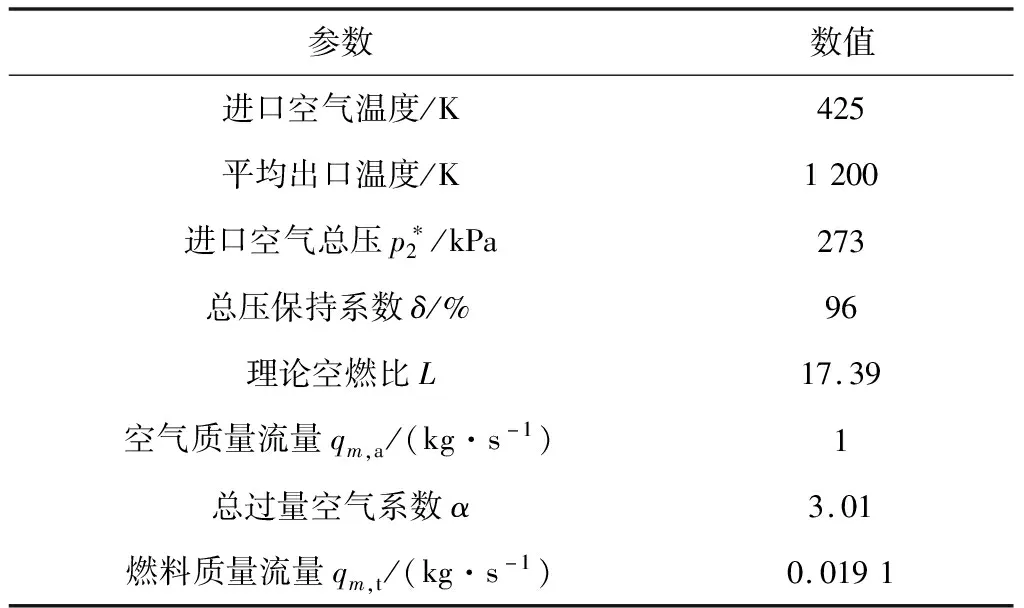

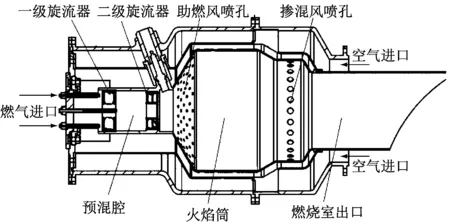

图1为燃烧室的几何结构。燃烧室主要由外壳和内部火焰筒组成。流入火焰筒的空气主要被分为两部分[6-7]:一部分经过旋流器后从火焰筒头部进入,另一部分从燃烧室尾部火焰筒与外壳之间的环形区域经掺混孔和助燃孔进入火焰筒。燃气在燃烧室头部混合区域先与少量助燃风混合[8],而后流经主燃区,助燃风通过火焰筒侧壁孔进入后参与燃烧。参与反应后的高温烟气与从掺混孔进入的空气混合稀释并冷却后,从燃烧室出口流出进入涡轮推动涡轮叶片做功。燃烧室主要参数见表1。

表1 燃烧室主要参数

图1 燃烧室结构示意图

1.2 燃烧室几何模型

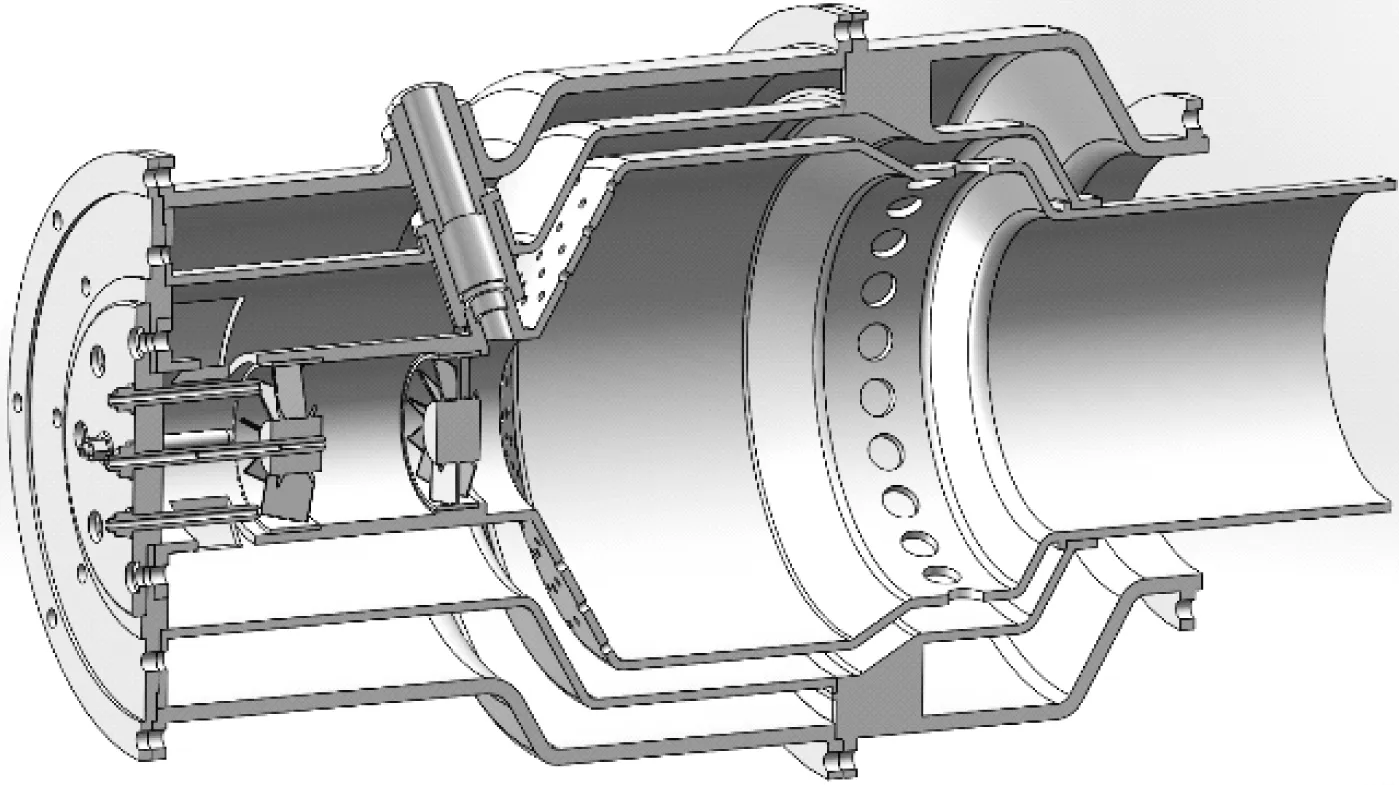

图2为根据燃烧室的几何参数按1∶1建立的计算域模型。

图2 燃烧室计算域模型

燃烧室火焰筒长为450 mm,最大径向直径为160 mm。在绘制计算域模型的过程中,将原有主燃区壁面进气孔进行面积等效处理,以减少进气孔的数量,同时提高前处理过程中网格划分的精度。其中,主燃区的助燃孔采用直径为10 mm的圆孔,共计32个,按2列16排进行排列,按圆周阵列均匀排布在火焰筒进口端的过渡斜面上,过渡斜面与中心轴线之间的夹角为40°,助燃风通过斜面上的助燃孔与旋流器内的预混气体充分混合,在燃烧室内部中心区域产生回流区,燃料在燃烧室内的反应时间增加,同时助燃孔的气流可以有效降低进口近壁面的温度,避免火焰高温区域与壁面直接接触,进而提高设备的使用寿命。火焰筒后半段的掺混区则是采用8个直径为20 mm的圆孔,按照圆周阵列垂直于燃烧室的水平轴线均匀分布。掺混区的冷却空气将燃烧室出口的排气温度降至透平叶片可接受的温度范围内,可有效降低热力型NOx的生成量[9]。

1.3 旋流器的结构设计

旋流器作为燃烧室的重要组成部分,其结构参数很大程度上影响燃烧室的燃烧状况。轴向气流流经旋流器后会产生切向速度,使得原有的轴向气流变为旋转流动,在离心力的作用下形成了回流区,燃烧更加稳定。影响旋流器性能的参数通常用旋流数Sn[10]表示:

(1)

式中:di为旋流器的内径;do为旋流器的外径;θ为旋流叶片角。

旋流器的叶片数为8,叶片厚度为1 mm,叶片倾角为35°,得到旋流数为0.545。通常情况下,漩涡流可以用来提高回流的强度,促进空气与燃料的混合,从而提升燃烧的稳定性。

2 数值模拟

2.1 网格划分

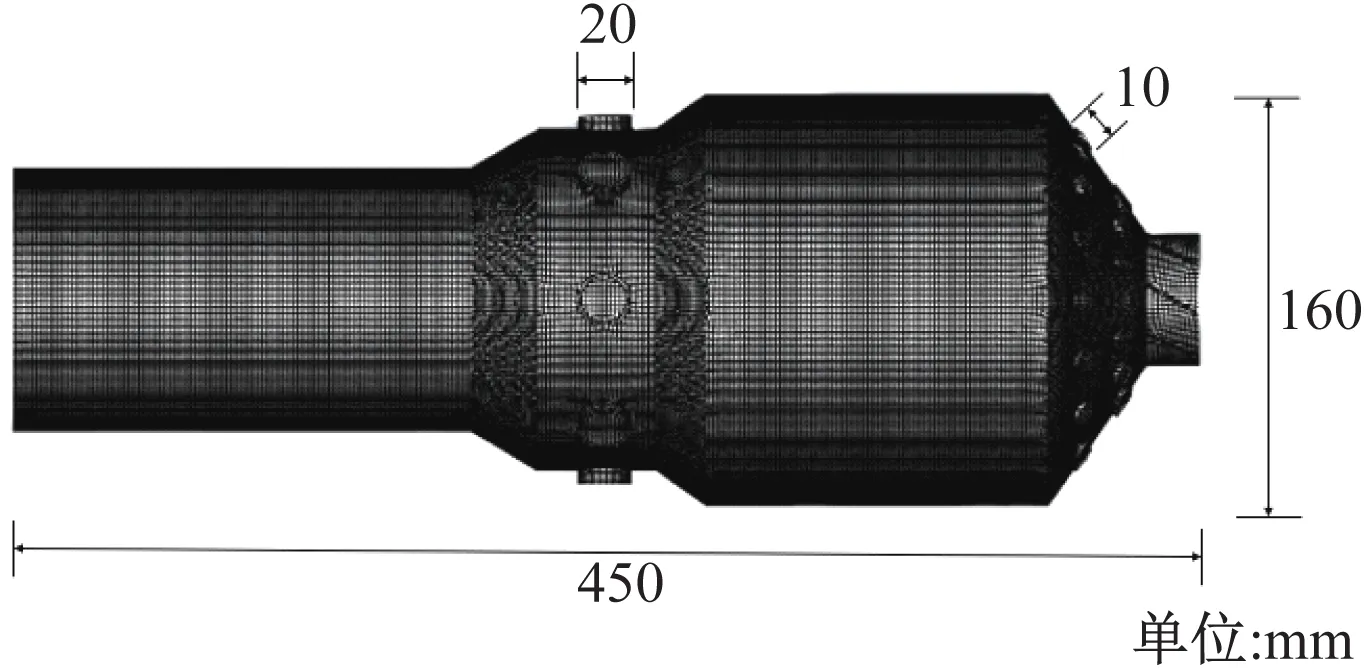

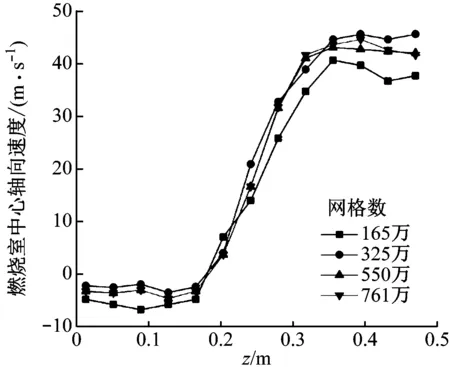

如图3所示,整体采用规则的六面体结构化网格对计算域进行网格划分,网格区域主要覆盖火焰筒、旋流器和各进气孔,对面积相对较小的部分进行网格加密来提高计算精度。为排除因网格数而导致的计算精度偏差问题,将模型的网格数分别取为165万、325万、550万和761万,对生成的网格进行无关性验证,结果见图4。当网格数为550万时能够满足独立性的计算要求。

图3 燃烧室网格划分

图4 网格无关性验证

2.2 计算方法及边界条件

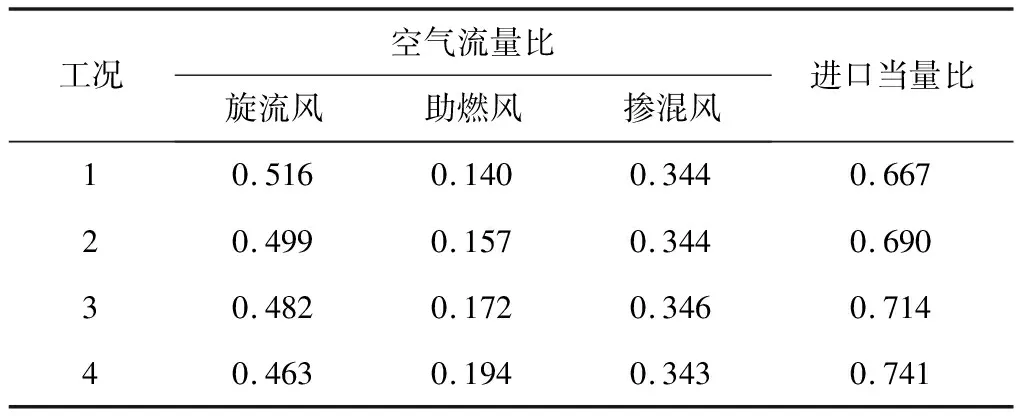

考虑到燃烧室内同时存在复杂的湍流和燃烧反应,选用Realizablek-ε湍流模型,选取甲烷和空气作为反应物,利用燃烧化学反应机理GRI-Mech3.0来预测污染物的排放情况。边界条件主要包括进出口空气和燃料的质量流量、温度以及压力等参数。设置进口空气温度为425 K,进口空气质量流量为1 kg/s,进口燃料简化为甲烷,质量流量为0.019 1 kg/s,进口空气压力为273 kPa,出口压力261 kPa。采用压力稳态求解器,在求解器中选用Coupled耦合求解算法,将连续方程的残差标准设为小于10-3,其余残差设为小于10-5。通过调整空气的质量流量分配比例(简称空气流量比)来观察不同工况下燃烧室的燃烧状况,各工况的具体参数见表2。为方便描述,规定以旋流器进口截面的中心点为原点,以轴向方向为z轴,径向为x轴、y轴。

表2 不同工况下的参数设置

2.3 模拟结果与试验结果对比

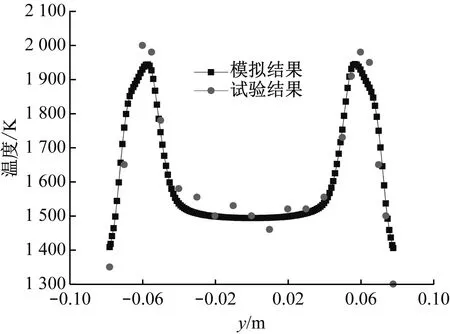

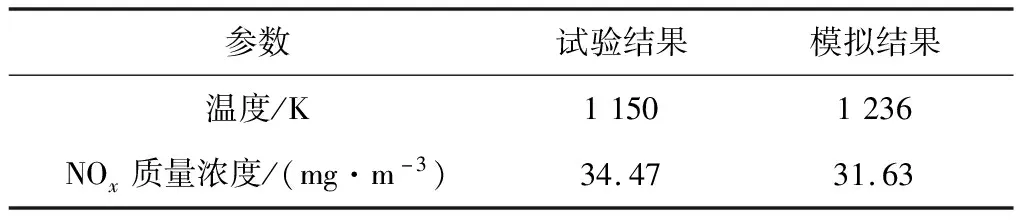

为验证模拟的准确性,将工况3下的模拟结果与试验结果进行比较,见图5。由图5可知,在近壁面处测得的温度试验结果相比模拟结果偏低,火焰锋面和回流区的温度试验结果有所波动,主要是因为在模拟过程中假设燃料和空气均匀预混,且燃烧反应充分进行,同时在试验过程中存在热量损失等系统误差。表3给出了燃烧室出口温度和NOx质量浓度试验结果与模拟结果对比,其中温度模拟结果与试验结果之间的误差为7.48%,NOx质量浓度模拟结果与试验结果之间的误差为8.23%。误差产生的原因可能是在实际燃烧过程中,火焰筒壁面被燃烧室腔体外部空气冷却,导致试验测得的近壁面温度较低,而在模拟过程中,由于模型被简化,火焰筒壁面设置为绝热边界条件,忽略了实际燃烧过程中壁面的散热。在模拟过程中将燃料简化为甲烷,只考虑了热力型NOx和快速型NOx的生成机理,而快速型NOx往往受火焰锋面温度的影响,模拟时假设燃料与空气均匀预混,未考虑实际燃烧过程中燃气不均匀造成的局部高温区。其次,模拟的反应机理通常采用快速化学反应,而实际燃烧过程中燃气在燃烧室内的停留时间也会影响NOx的生成,因此NOx质量浓度模拟结果相比试验结果偏低。虽然存在上述误差,但得到的模拟结果与试验结果趋势一致,因此所选用的参数和模型能够较为准确地预测燃烧室整体温度和污染物排放的趋势。

图5 近壁面处温度试验结果与模拟结果的对比

表3 燃烧室出口温度和NOx质量浓度试验结果与模拟结果的对比

3 计算结果与分析

3.1 流场分析

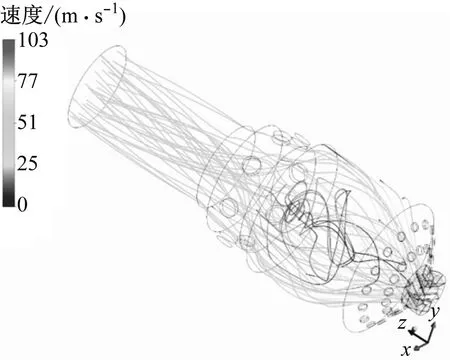

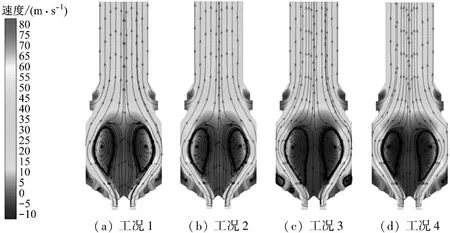

图6给出了燃烧室内混合空气的流线分布,图7给出了不同工况下燃烧室中心截面混合气体流线分布以及速度分布云图。整个燃烧室内混合气体流线分布主要由经过进口的混合气体和助燃风决定,经过旋流器的预混气体会形成旋转切向分速度,其与助燃风充分接触,并在燃烧器内部中心形成回流区,贴近壁面的气流在过渡锥体附近形成角回流区[11]。

图6 燃烧室内混合空气流线图

图7 不同工况下燃烧室中心截面的流线分布以及速度分布云图

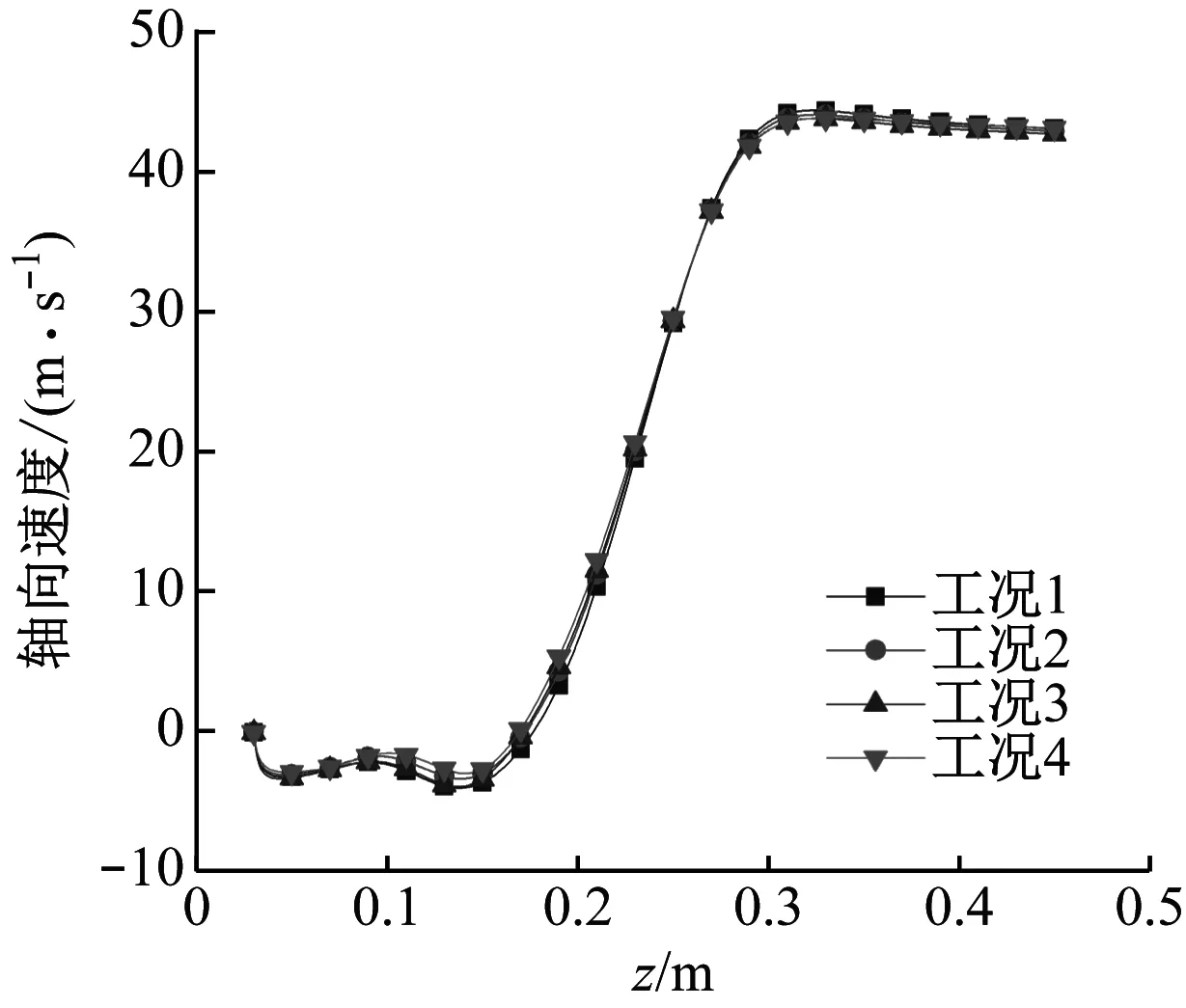

图8给出了燃烧室中心轴向速度分布。不同工况下中心轴向速度相差较小,其原因是燃烧室头部空气总的质量流量保持恒定,各个工况之间仅改变旋流器进口与助燃孔空气质量流量的比例,同时燃烧室后部掺混风的质量流量也保持恒定,不同工况下燃烧室内回流区后部的出口速度也趋于一致。

图8 不同工况下燃烧室中心轴向速度分布

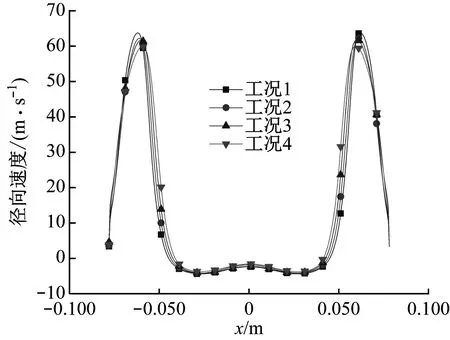

图9给出了距旋流器出口0.1 m截面处的径向速度分布情况。各工况下的最大径向速度主要集中在主流区与回流区的交界处,随着空气流量比减小,气流径向扩散能力减弱,形成的回流区长度和径向扩张度也有所减小。预混气体在燃烧室中心区域燃烧后形成高温烟气,在回流的作用下高温烟气循环回到旋流器出口后端,与进口气流混合,进而对后续的进口气流进行加热,同时提高了气体在燃烧室内的反应时间,保证了燃烧的稳定进行[12]。

图9 距旋流器出口0.1 m截面处的径向速度分布

3.2 温度场

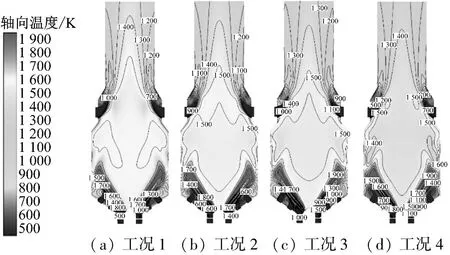

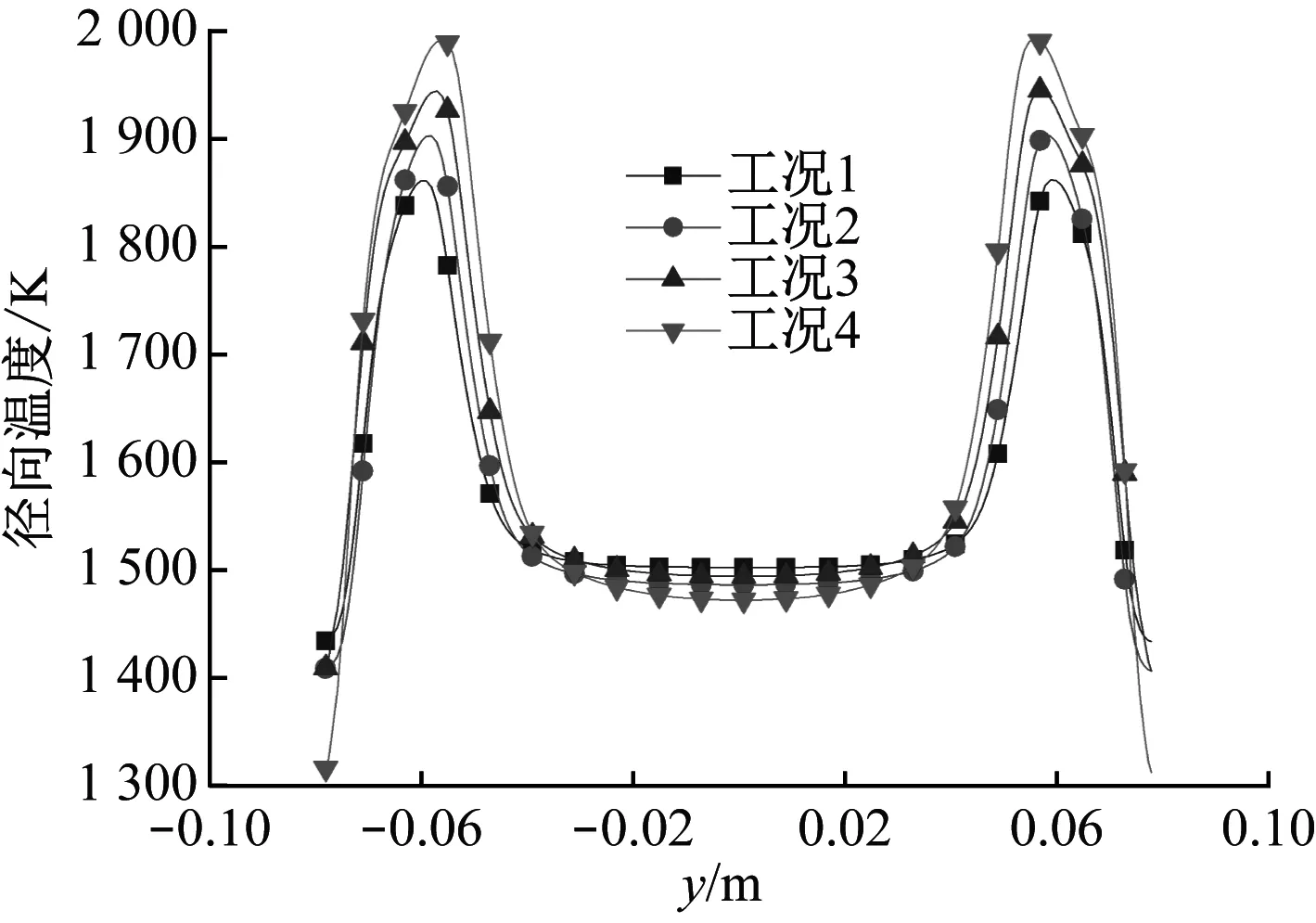

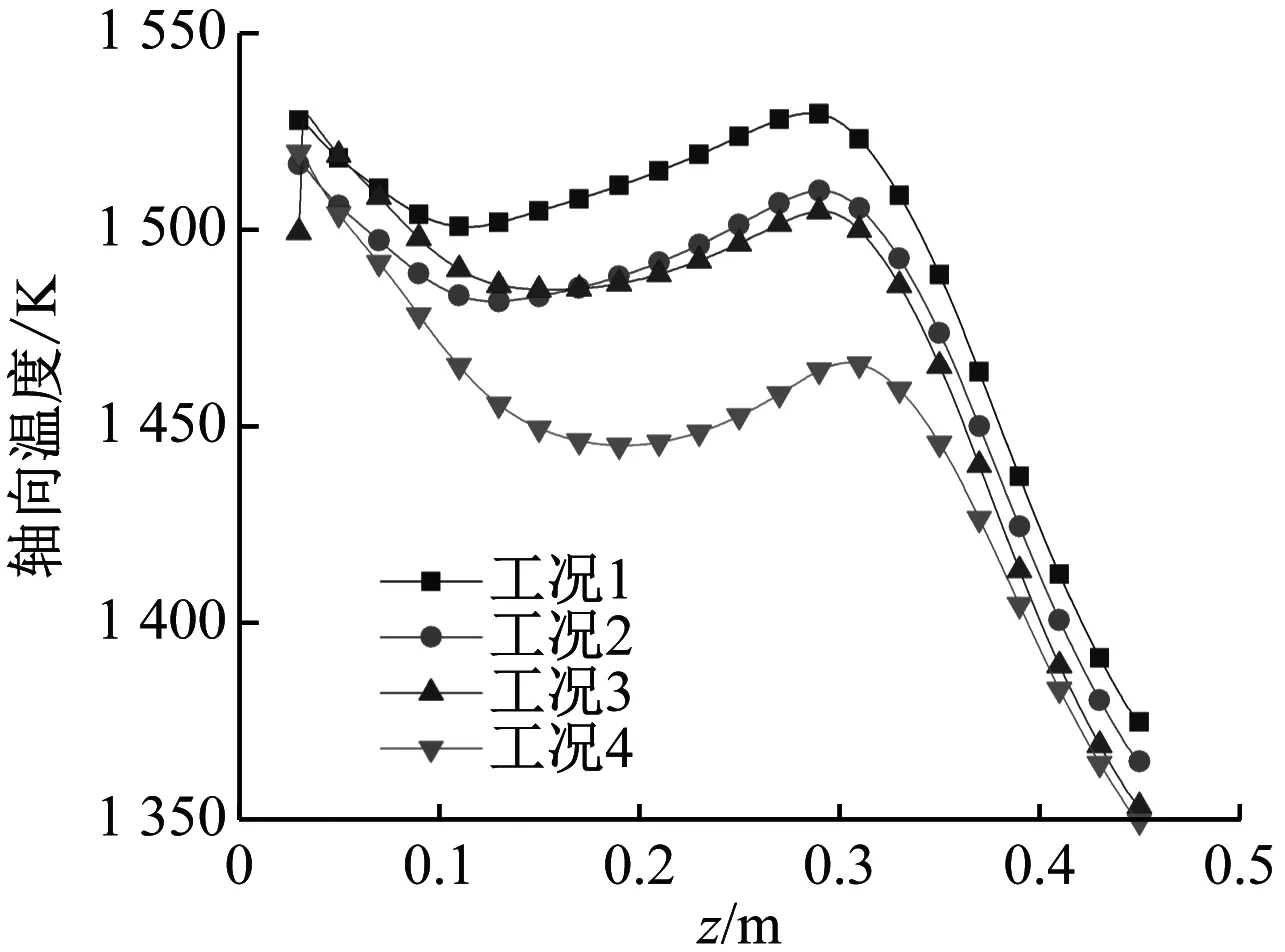

图10给出了燃烧室中心截面处的轴向温度分布。预混气体通过旋流器进入燃烧室,与助燃风混合并发生燃烧反应,根据预混火焰的性质,火焰锋面处于主流区与回流区的交界处。图11给出了不同工况下距旋流器出口0.1 m截面处的径向温度分布。随着进口当量比的增大,燃烧室内火焰最高温度从1 846 K升高到1 993 K,但中心回流区的温度有所降低,总体维持在1 500 K左右。在工况4下火焰最高温度可达2 000 K,在助燃风的冷却降温作用下壁面温度约为1 300 K。图12给出了燃烧室中心轴向温度的变化曲线。不同工况下回流区的中心轴向温度略有差距,随着冷却风的掺入,中心轴向温度逐渐趋于一致。

图10 燃烧室中心截面轴向温度分布

图11 距旋流器出口0.1 m截面处的径向温度分布

图12 不同工况下燃烧室中心轴向温度分布

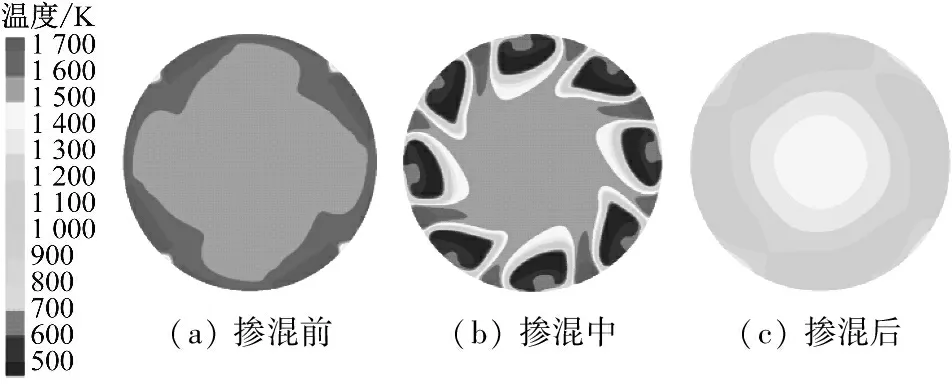

图13给出了掺混孔前后截面的温度变化。掺混空气进入燃烧室之前,气流温度高达1 700 K,如果直接将其排放至涡轮会对叶片造成损害,降低汽轮机的使用寿命,且不利于装置的长期运行。随着冷却空气与高温气流的均匀混合,掺混后截面的整体温度有所降低,近壁面的气流温度降低至1 200 K。

图13 掺混孔前后截面的温度分布云图

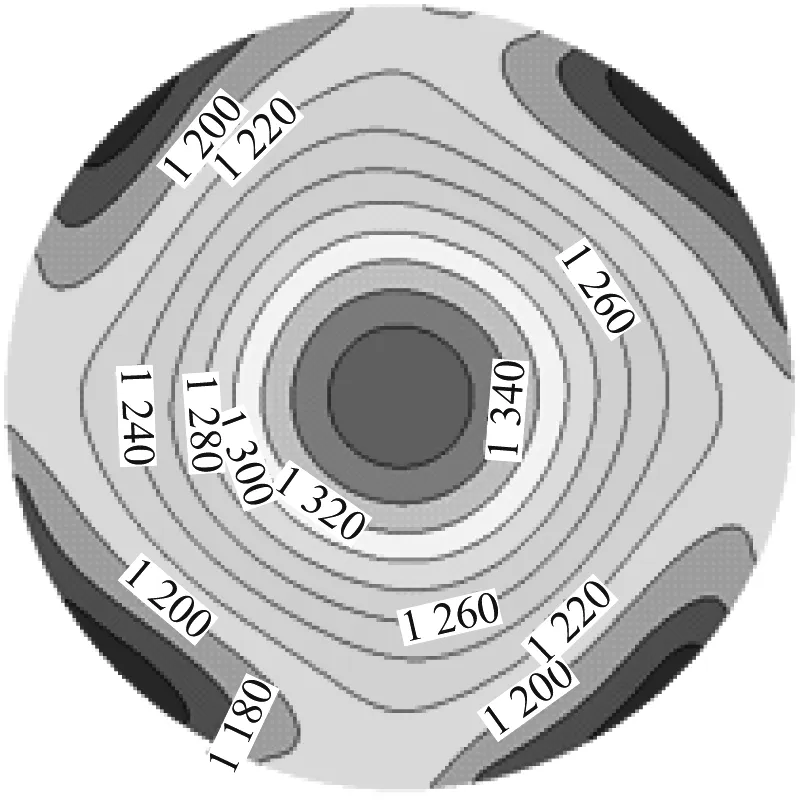

图14为燃烧室出口的温度分布。掺混孔的环形排布使得近壁面气流得到冷却,掺混孔后段气流温度显著降低,进而出口温度分布呈现出中间高、四周低的同心圆结构。在工况1下燃烧室出口中心温度略高,峰值达到1 370 K,各工况下平均出口温度均控制在1 200 K左右,对涡轮叶片的损害较小,并接近设计标准。

(a)工况1

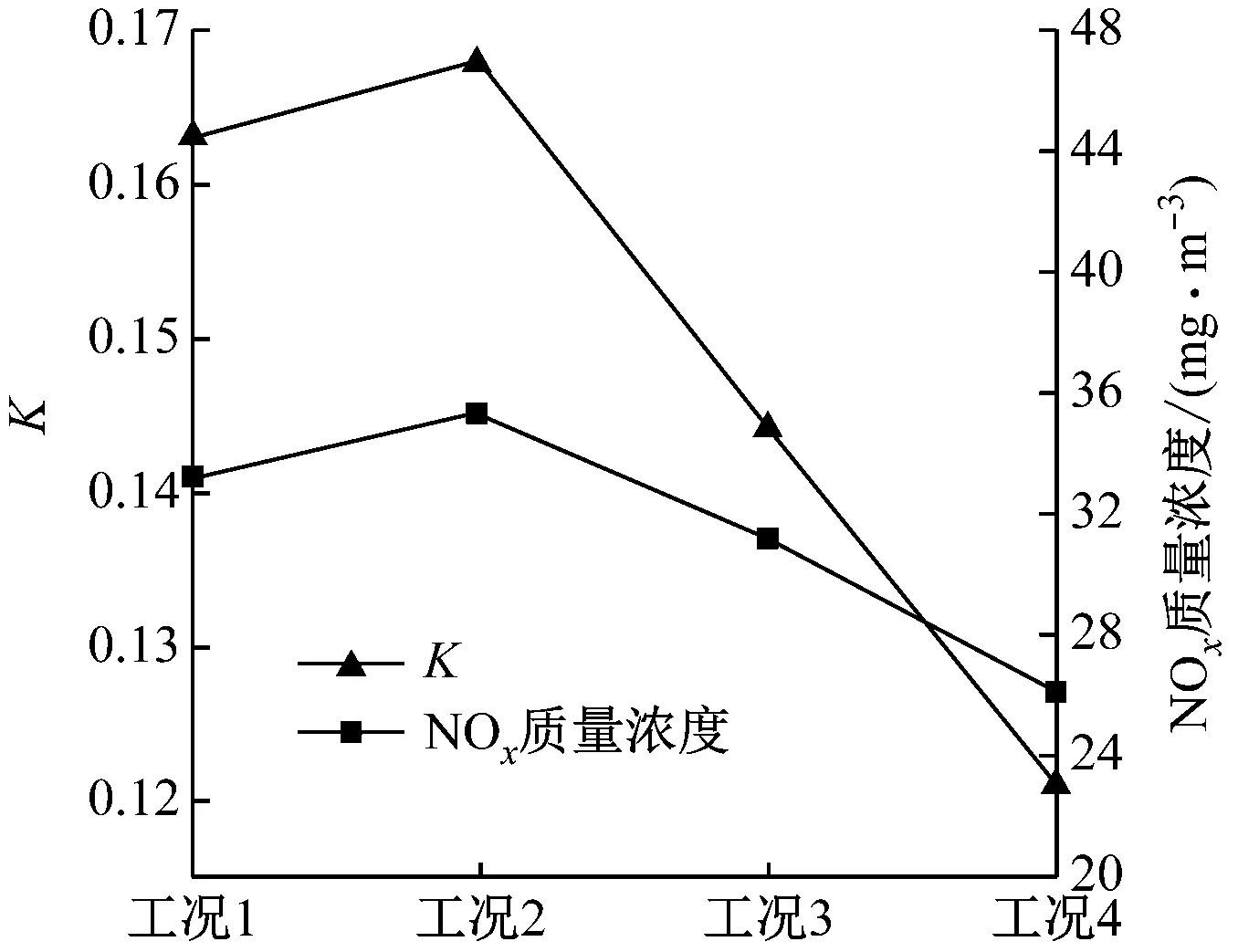

出口温度分布因子K是衡量燃气轮机性能的关键因素,其大小决定了燃气轮机出口温度的品质,对涡轮叶片的运行和使用寿命有很大影响。K越小表示出口温度分布越均匀,通常K<0.3表明出口温度分布较为均匀。

(2)

式中:Tout,max为燃烧室出口截面的最高温度;Tout,ave为出口截面的平均温度;Tin,ave为燃烧室进口平均温度。

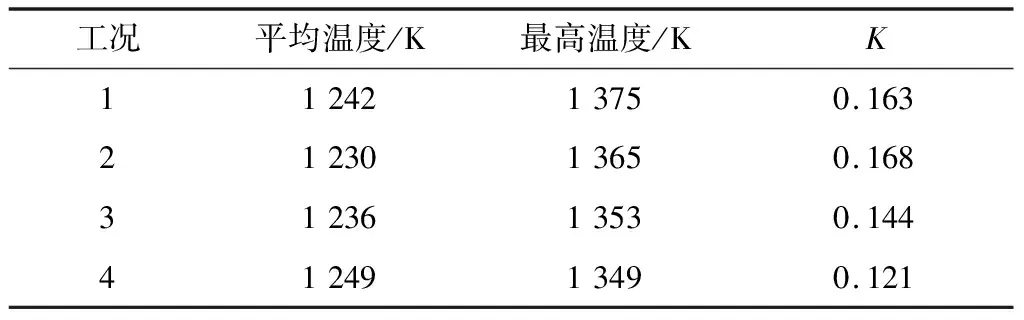

如表4所示,工况2下的最高温度与平均温度之间的温差略高,达到135 K,K为0.168;工况4下出口最高温度相比其他工况较低,且最高温度与平均温度的温差仅为100 K,与其他工况相比,工况4下出口温度的温差较小。

表4 不同工况下出口温度

3.3 污染物分析

燃气轮机使用的燃料普遍为液化石油气和天然气[13],其成分大部分是烷烃,燃料中仅含有极少量的N和S等元素,因此燃气轮机排放的污染物主要以热力型NOx和CO为主,而NOx和CO的生成量均与火焰温度有关[14]。当燃烧反应剧烈使得火焰温度过高时碳氢化合物(UHC)充分燃尽,当温度高于1 700 K时热力型NOx生成速率大幅提升。燃烧室内火焰温度降低有助于减少热力型NOx的生成量,但通常会导致甲烷无法充分燃烧而产生一定量的CO。因此,需要平衡火焰温度与NOx、CO生成量的关系[15]。

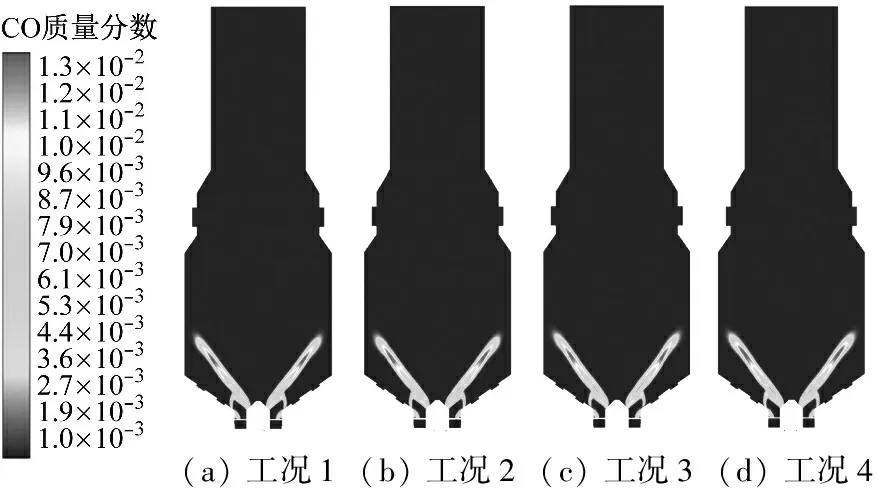

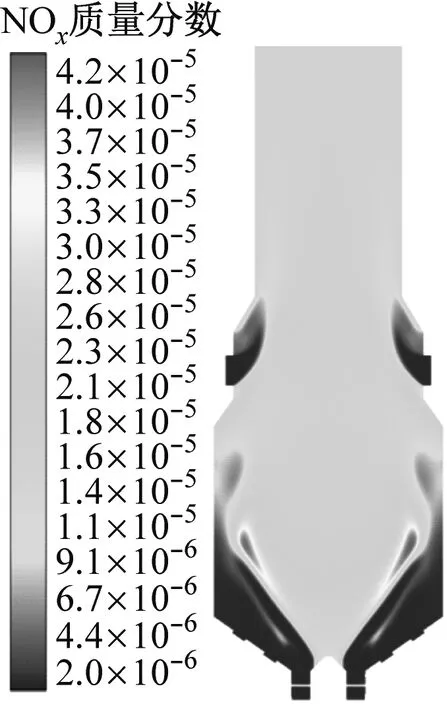

如图15所示,燃烧室内生成的CO主要集中在旋流器喷嘴的出口段,此处温度较低,甲烷未完全反应,CO质量分数达到0.013。由图16可知,NOx主要集中在火焰锋面的高温区域,随着助燃风质量流量所占比例的增加,NOx生成量也有所提高,工况2下NOx质量分数峰值略高,这与热力型NOx生成机理有关,其火焰锋面的最高温度达到2 000 K,随着掺混风的进入,接近出口段火焰温度降低,同时NOx质量分数也减小,最终维持在一个较低的水平[16]。

图15 燃烧室中心截面CO质量分数

(a)工况1

为便于将污染物的质量浓度进行对比,要对燃气轮机的污染物排放质量浓度进行统一换算,使得干基燃气的氧体积分数为15%。其计算公式为:

(3)

式中:ρNOx,dry,mear为实际测量的NOx质量浓度;ρO2,dry,mear为实际测量的O2质量浓度;ρdry,15%O2为燃气氧体积分数为15%时NOx的质量浓度。

图17为不同工况下出口温度分布因子K和NOx质量浓度的变化趋势。随着进口当量比的增加,K呈先增大后减小的趋势,总体维持在0.12~0.17,且各工况下的NOx质量浓度与出口温度分布因子呈正相关,整体变化趋势先增大后减小。在工况2时,出口温度分布因子和NOx质量浓度均达到峰值,NOx质量浓度达到34.26 mg/m3。

图17 出口温度分布因子和NOx质量浓度的变化

4 结 论

(1)旋流气体与助燃气体混合后形成了稳定的中心回流区,且不同工况下中心回流区的形状和位置无明显差别。

(2)燃烧的高温区域主要集中在主流区和回流区的火焰锋面处,随着旋流器处进口当量比的增加,火焰最高温度从1 846 K升高到1 993 K,但中心回流区的温度有所降低,总体维持在1 500 K左右。

(3)经掺混孔的空气冷却后,出口温度可降至1 200 K左右,且出口温度呈中间高、四周低的状态,各工况下的出口温度分布因子均低于0.3,在允许范围内。

(4)燃烧室内CO主要集中在旋流区出口位置,NOx集中在火焰的高温区,NOx质量浓度与出口温度分布因子呈正相关,整体变化趋势先增大后减小。在工况2下出口NOx质量浓度达到最大,为34.26 mg/m3。