某微型涡轮喷气发动机结构设计

2021-12-21曹永华朱闪闪赵泽楷

曹永华,朱闪闪,栾 飞,赵泽楷

(江苏航空职业技术学院航空工程学院,江苏 镇江 212134)

0 引言

常见的航空发动机可分为涡轮喷气发动机、涡轮风扇发动机、涡轮螺旋桨发动机及涡轮轴发动机,后三种类型的发动机是在涡轮喷气发动机的基础上进行结构改进,以达到不同的功率和效率。发动机按其推力大小分为大型、中型、小型及微型等类型,推力小于100daN 的航空发动机常称为微型航空发动机。微型航空发动机结构尺寸受到限制,结构不宜复杂,所以微型涡轮风扇发动机、微型涡轮螺旋桨发动机及微型涡轮轴发动机都还没有得到真正的使用,而微型涡轮喷气发动机已经在各种军用或民用无人机上使用,加之其成本较低,亦在不进行回收循环使用的靶机、制导弹药等装备上广泛使用。随着多种飞行器对续航能力、机动能力等性能的高要求,微型涡轮喷气发动机凭借其航程远、推力大的优势受到越来越多的关注,在国内外成为研究的热点。

国外微型涡轮喷气发动机的研究早在上个世纪50 年代就开始进行,直至70 年代,微型涡喷发动机J402 使用于美国海军最早设计和生产的巡航导弹上,并获得良好反响,至此奠定了微型涡轮喷气发动机的广阔前景[1];80 年代,微型涡轮喷气发动机的研制趋于低成本化,Model305、WR1、WR2 型涡轮喷气发动机对压气机及涡轮等核心机零件进行优化设计,提高了推重比,至此微型涡轮喷气发动机向着高性能、低成本的方向快速发展[2]。

国内微型涡轮喷气发动机的研究起步较晚,上个世纪90 年代初期,西北工业大学微型航空发动机研究所自行设计和研制了我国第一台微型涡轮喷气发动机W2P-1,填补了我国在该领域研究的空白[3]。随后中国人民解放军总参谋部第六十研究所、中国航天科工集团第三研究院、南京航空航天大学等研究机构或高校也在微型涡轮喷气发动机领域进行了深入的研究,出现了CYS-40WP/-80WP、MTE-160 等型号的涡轮喷气发动机[4],整体发展趋势也是朝着高性能低成本的方向迈进。

1 微型涡轮喷气发动机的工作原理及组成

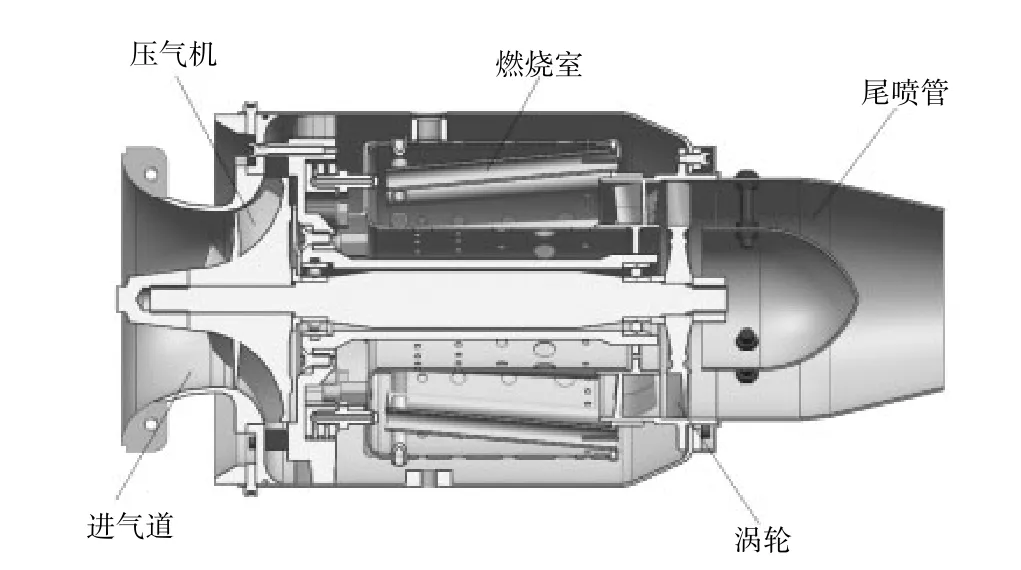

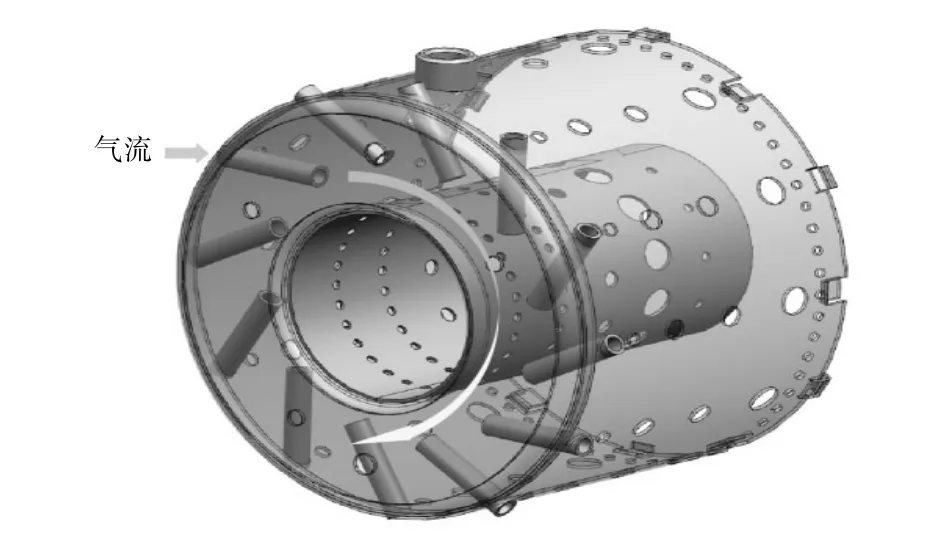

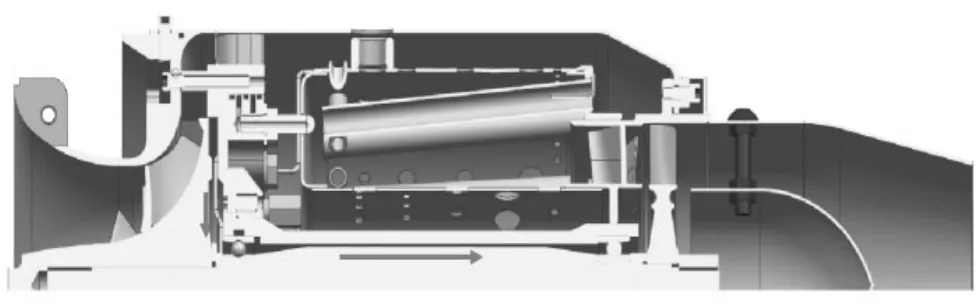

与大型或中型涡轮喷气发动机相比而言,微型涡轮喷气发动机结构上趋于整体化,零件数量大幅减少,但不意味着工作原理也相应的简化,与大发相同,微型涡轮喷气发动机也是由进气道、压气机、燃烧室、涡轮、尾喷管及附件组成,如图1 所示。发动机工作时过程也是一样,空气自进气道进入发动机,经压气机旋转压缩做功,形成高压空气进入燃烧室与雾化或者汽化燃油掺混之后点火燃烧,形成高温高压的燃气,推动涡轮盘旋转以带动压气机旋转,随后在固定结构的收敛型喷管内继续膨胀做功直至排出发动机。

图1 微型涡轮喷气发动机结构

2 微型涡轮喷气发动机的结构设计

2.1 压气机结构设计

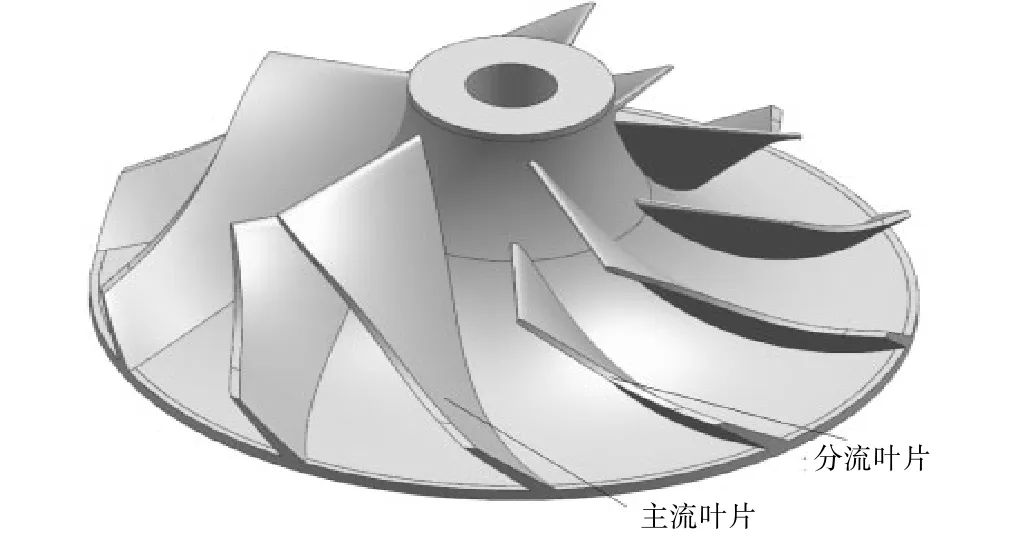

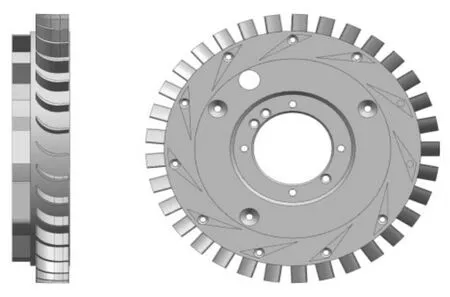

微型涡轮喷气发动机压气机的设计既要满足尺寸小的要求,又要兼顾压气机增压比高的要求,相比于大发中多级轴流式压气机,微型涡轮发动机中压气机常采用单级离心式压气机的结构来控制压气机轴向长度,同时单级离心式压气机在扩散增压和离心增压兼顾作用下增压比可达4 以上。离心叶轮的流动特性影响压气机的压比及效率,本文中压气机离心叶轮的设计采用主流叶片和分流叶片兼顾使用的方式进行稳定流场处理,如图2 所示;微型涡轮喷气发动机中压气机静子即扩压器的设计需要使得沿径向流动的气流转变为沿轴向流动,同时流动过程中持续增压,本文所设计的扩压器将径扩和轴扩分开,径扩和轴扩流道都设计成扩张通道,以实现减速增压,如图3 所示。径扩与轴扩分开可以大大减少加工难度,便于控制加工成本。

图2 离心叶轮

图3 扩压器

在扩压器径扩端面上设计螺纹安装孔,用以与扩压器机匣装配,螺纹孔的设计便于安装与定心,同时通过紧固螺钉施加的预紧力能够使得扩压器机匣与扩压器紧密贴合,减少不必要的轴向间隙泄漏,如图4 所示。

图4 扩压器与扩压器机匣的的装配

2.2 燃烧室结构设计

在微型涡轮喷气发动机燃烧室的设计过程中要兼顾稳定点火和安全燃烧[5]。

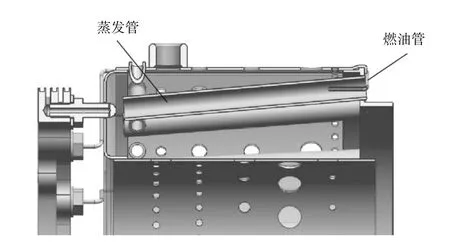

稳定点火方面:微型涡轮喷气发动机与大型涡轮喷气发动机相同,需要对压气机出口的气流进行减速,大型涡轮喷气发动机上常采用的方式有:渐扩型火焰筒结构、旋流器设计、雾化或汽化喷嘴等。微型涡轮喷气发动机在燃烧室设计时采用环形燃烧室结构,同样需要有扩张的通道,如图5 所示,从扩压器流出的气流进入燃烧室,流道面积显著增大,气流轴向速度可以进一步减小,以便于点火;微型涡轮喷气发动机设计燃烧室时,没有足够的空间设计精细的旋流器,本文设计时采用在火焰筒前端设计与火焰筒内环相切的进气小管进行气流导向,形成旋流,使得气流轴向速度减小,周向速度变大,如图6 所示;本文微型涡轮喷气发动机中使用蒸发管燃油喷嘴,燃油管路供应燃油进入蒸发管,蒸发管受热负载作用,使得液体燃油汽化形成蒸汽与气流掺混,相比传统雾化型喷嘴其结构简单,便于装配,如图7。综上所述,特定结构设计的燃烧室能够降低气流流动速度,增加流动紊乱程度,加强气流与汽化燃油的掺混,有利于可靠点火及稳定燃烧。

图5 流道变化示意图

图6 旋流产生示意图

图7 蒸发管燃油喷嘴

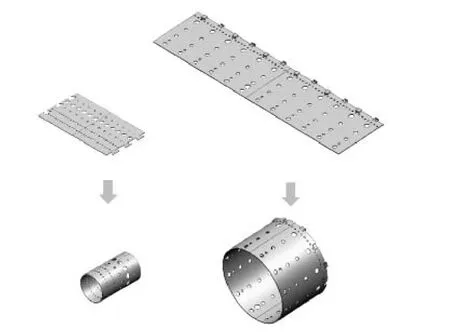

安全燃烧方面:微型涡轮喷气发动机相比于大型涡轮喷气发动机,没有较为复杂的空气系统进行涡轮叶片等热端零件的冷却,所以需要在结构设计中保留较大的安全裕度。本文中燃烧室火焰筒的设计采用钣金成型技术,内外环上均设计有气流稀释孔,通过等厚钢板冲压钣金成型,如图8。卷焊后内外圈与火焰筒前壁点焊形成图6 所示火焰筒结构,在火焰筒内部燃烧,火焰筒外部不断有冷气流进入火焰筒,保证火焰不窜出火焰筒。燃烧室的压力负载由发动机机匣承担,燃烧室的热负载由火焰筒承担,同时燃烧室出口冷却气流和高温燃气的稀释掺混也能保证涡轮叶片不被烧坏。

图8 火焰筒内外圈成型过程

2.3 涡轮结构设计

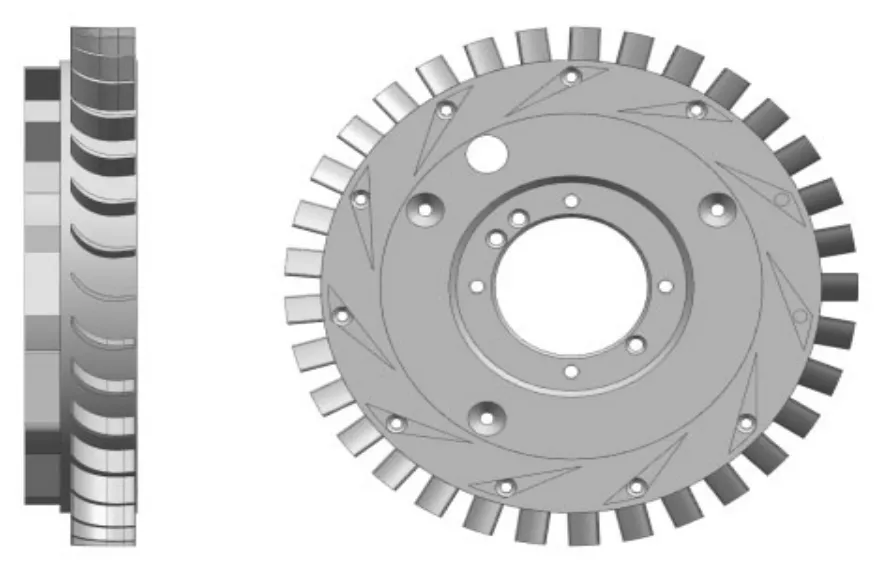

因为燃烧室设计时已考虑到控制燃烧室排气温度,本文中关于微型涡轮喷气发动机中涡轮的设计采用单级轴流式涡轮,涡轮采用内部实心结构,相比大型涡轮喷气发动机中的空心涡轮叶片而言,更加简单易加工,如图9 所示。

图9 涡轮盘结构

2.4 其它零件结构设计

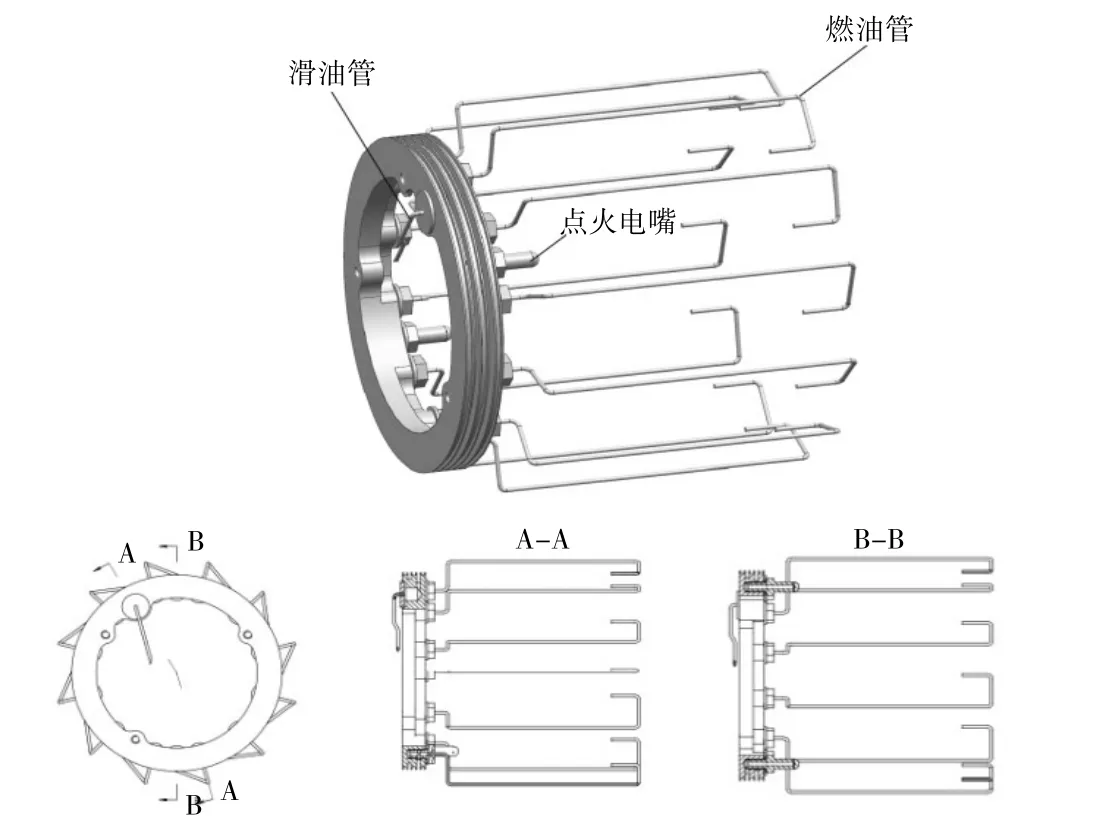

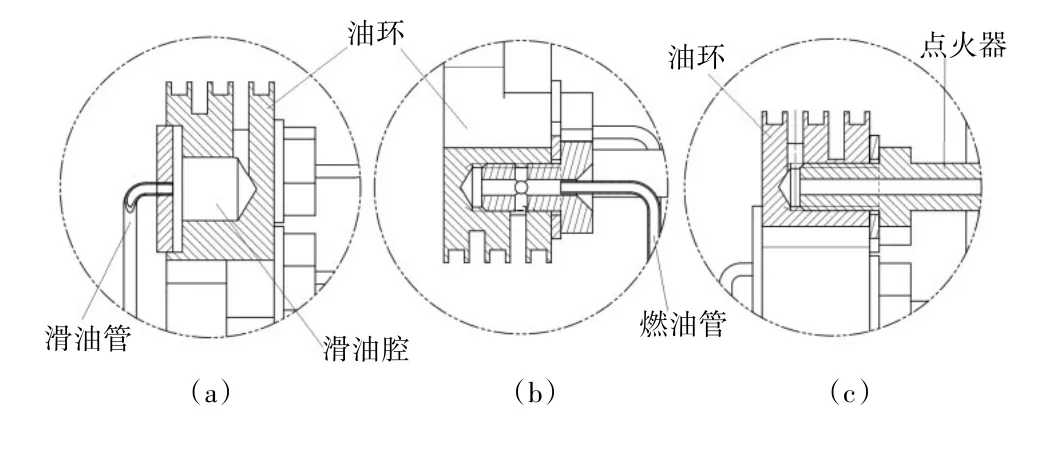

微型涡轮喷气发动机安全稳定高效地工作,除了主要部件的合理设计之外,还需要附件系统的燃油供应和滑油冷却[6]。本文中采用燃油、滑油及点火油路一体化设计,设计为油路汇集总环——油环,最大程度减小零件数量及体积,如图10 所示。

图10 油管管路设计

如图11(a)、(b)所示,燃油进入油环右边凹槽内后分别进入滑油腔和燃油管,进入滑油腔的燃油用于冷却润滑,如图12 所示,流经滑油管后进入前轴承,对其进行润滑冷却,集聚的燃油经过轴套与轴之间的环形通道,再对后轴承进行润滑冷却,随后排至涡轮转子进口处与燃气混合燃烧;图11(c)所示燃油进入油环左边凹槽,则燃油流至点火器,进行点火器喷油,之所以单独留有点火器油路,是由于燃烧及润滑过程可以连续供油,而点火过程仅仅是一短暂瞬间,不需要连续供油。

图11 油管管路设计

图12 滑油润滑冷却油路

3 结语

本文以微型涡轮喷气发动机的设计为主要研究方向,通过对目前微型涡轮喷气发动机研究趋势的调研,确定了微型涡轮喷气发动机应以结构简单易装配为主要设计准则,本文的结构设计亮点主要体现为:

(1)主/分流叶片离心叶轮设计提高压比与流动性能,简化结构;

(2)扩压器径扩与轴扩分离简化加工,控制加工成本;

(3)钣金成型、焊接等技术简化火焰筒结构;

(4)气流分股,冷热掺混保证涡轮安全,以降低涡轮叶片结构加工难度;

(5)紧凑型供油装置的设计大大减小了发动机的零件数量和体积。