基于振动信号的滚齿加工工艺参数优化

2021-12-21韩彦科孔令勇杨春兰

韩彦科,孔令勇,杨春兰

(秦川集团(西安)技术研究院有限公司,西安 710018)

0 引言

齿轮是汽车、工程机械等传动系统中最基础的传动部件,齿轮以其恒功率输出、承载能力大、传动效率高等优点而被广泛应用于各种机械设备中[1]。滚齿加工因加工效率高、适应性好等优点,是目前齿轮加工应用最广泛的加工技术之一。目前,我国大多数齿轮加工企业都是靠工艺人员的经验或参考切削加工手册来选择工艺参数,这样选择可能考虑不到加工过程中的振动等因素影响,加工过程中振动过大会导致加工精度降低,刀具寿命降低,机床寿命降低[2]。合理科学的工艺参数对于滚齿加工有着重要的意义,本文通过采集滚齿加工过程中不同工艺参数下的振动,然后基于振动信号优化出合理的工艺参数。

1 监测系统的搭建

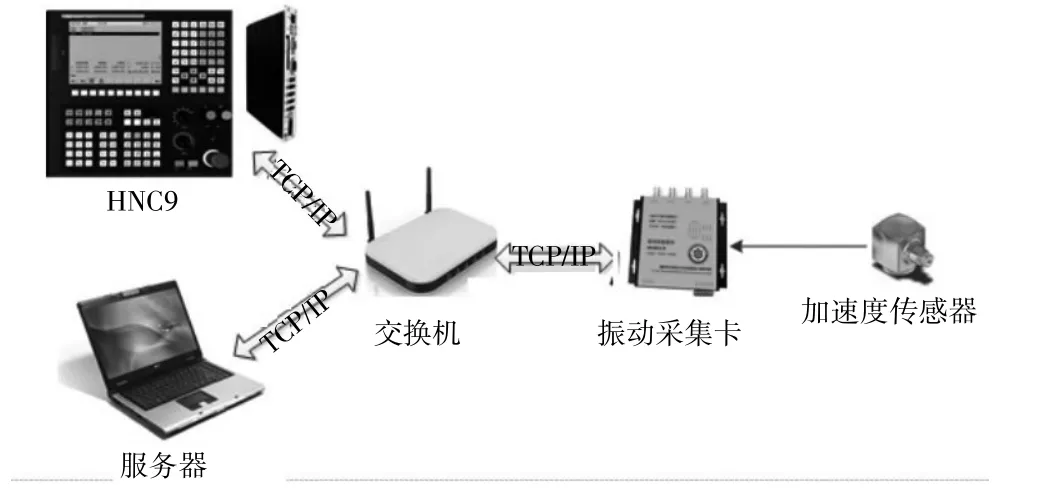

本文搭建了一套监测滚齿加工过程中振动的系统,该系统由滚齿机、加速度传感器、采集卡、交换机和计算机组成,下面对重要硬件及采集方案进行具体介绍。

1.1 滚齿机介绍

滚齿加工采用秦川机床YK3126 滚齿机,该机床具有七轴四联动功能,共有7 个CNC 轴:滚刀进刀轴X、刀架窜刀轴Y、滚刀走刀轴Z、刀架旋转轴A、刀具主轴S(B)、工件旋转轴C、机械手回转轴C2。该机床滚齿过程由数控系统控制,可以完成齿轮和蜗轮的滚削,并能实现多种齿型切削,如:直齿切削、斜齿切削、鼓形齿切削、锥形齿切削、径向滚削蜗轮、切向滚削蜗轮等。机床可实现顺、逆滚切加工,可以滚切不同模数和压力角的齿轮。

1.2 振动传感器选型及安装

由于机床能安装振动传感器的位置较小,因此选择三向Dytran3143D1 加速度传感器,其量程为±50 g,输出灵敏度为100 mV/g,频响10 kHz。传感器是绝缘型的,直接安装即可。

1.3 监测系统整体架构

振动数据采集使用华中科技大学襄阳工学院的振动采集卡进行采集,振动传感器通过振动采集模块接入交换机,然后笔记本与交换机相连,运行采集软件即可采集,采集方案如图1 所示。

图1 监测系统整体架构

2 切削实验

2.1 实验设计

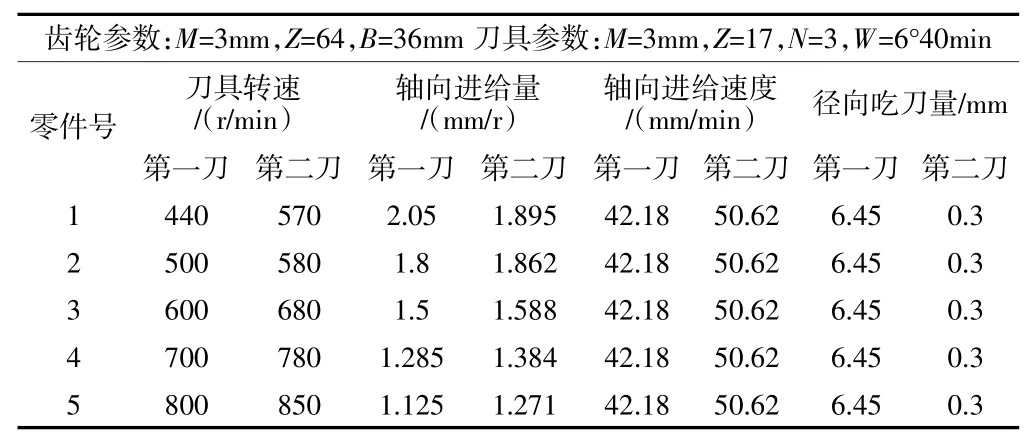

本次实验优化的工艺参数为主轴转速,因此需要研究主轴转速和振动的关系。本次实验滚齿加工分为两刀切,第一刀去量,第二刀提高加工精度,具体工艺参数如表1 所示,实验中保持轴向进给速度和径向吃刀量不变,刀具转速逐渐增加。

表1 工艺参数

2.2 基于实验数据优化工艺参数

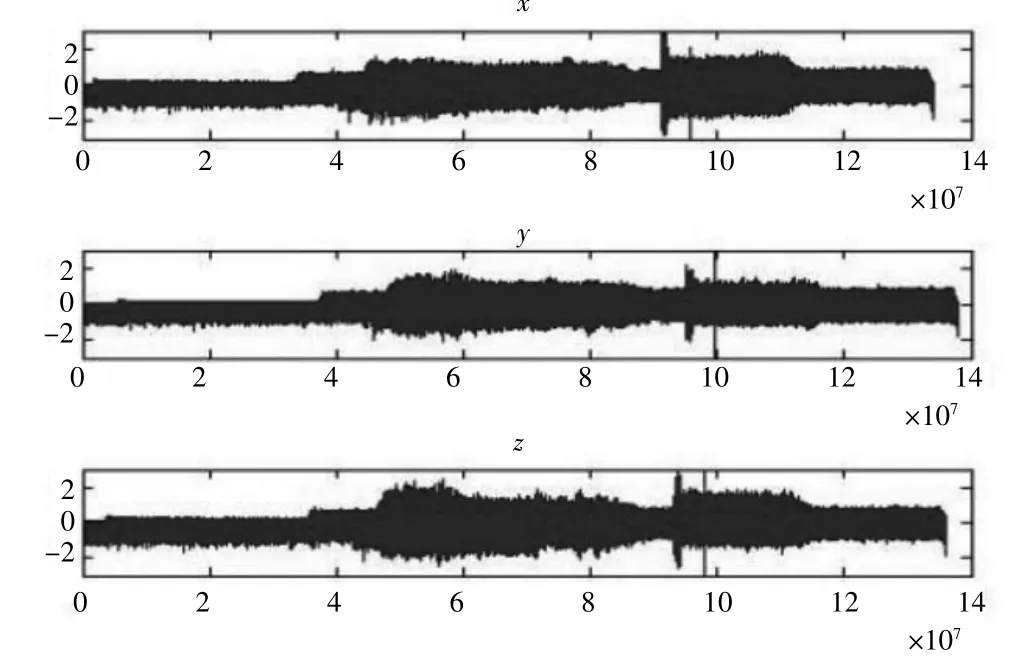

首先对1 号零件X、Y、Z三个方向的数据进行整体分析,如图2 所示。可以发现,三个方向的整体趋势是一致的,X和Z方向的振动比Y方向大,说明X和Z方向为振动敏感方向,这是因为X和Z方向为径向,是受力大的方向,Y方向为轴向,是受力较小的方向。下面取X方向,并结合加工过程,划分出加工阶段,如图3 所示。

图2 1 号零件3 个方向的振动

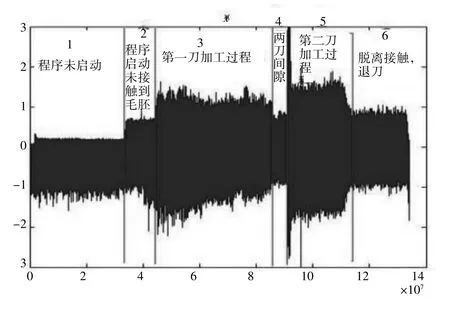

图3 1 号零件X 方向的振动

为保证采集加工过程的完整性,在程序未启动前,启动了采集软件,从2 可以看到,刚开始振动较小,并且非常稳定,因此判断第1 阶段为程序未启动。第2 阶段开始时,振动突然升高,判断此时程序启动,主轴转动,但是还没有接触到工件。第3 阶段开始时,振动在第2 阶段的基础上突然增加,由于刀具与工件接触的瞬间会有一个小的撞击,因此判断此时刀具与工件刚好接触。第3 阶段的后半段,随着吃刀量逐渐减小,振动也在减小,在脱离的一瞬间,振动有一个突然减小。第4 阶段振动的大小与第2阶段基本相同,判断为两刀切削中间的间隔时间。第5 阶段的振动趋势与第3 阶段基本相同,判断为第二刀切削过程。第6 阶段的振动大小与第2 阶段基本相同,判断为滚刀与工件脱离接触,退刀的过程。

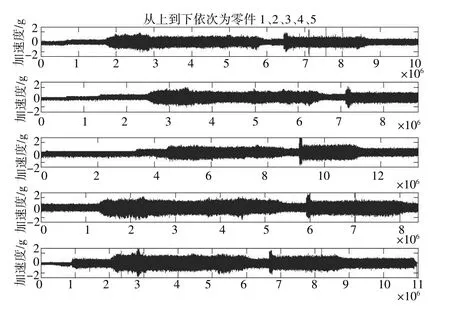

1、2、3、4、5 号零件的第一刀转速由440 r/min 逐渐增加到了800 r/min,第二刀转速由570 r/min 逐渐增加到了850 r/min,第一刀的轴向进给速度都为42.18 mm/min,第二刀的轴向进给速度都为50.62 mm/min,第一刀的径向吃刀量都为6.45 mm,第二刀的径向吃刀量都为0.3 mm。由于X方向为振动的敏感方向,因此将1、2、3、4、5 号零件的X方向的整体时域图进行对比分析以分析出最优转速,如图4 所示。

图4 主轴转速变化对X 方向振动的影响

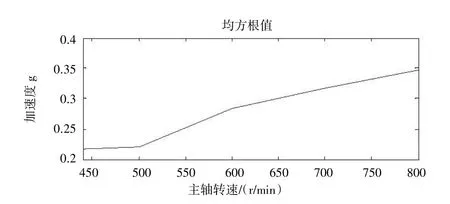

通过观察图4 可以发现,主轴转速变化时,X方向的振动趋势是一致的。依据前面划分加工阶段的规则,只比较第一刀加工过程的振动,除3 号零件外,加工过程中的振动随着转速增加是逐渐增大的,3 号零件的振动最小。均方根值能够很好的反映加工过程的整体振动的情况,因此从图5 中也证明了上述观点,也就是主轴转速为600 r/min 的振动最小,说明600 r/min 附近的转速较好。只比较第二刀加工过程的振动,1 号零件和2 号零件的振动大小差不多,都是比较小,3 号零件的振动最大,4 号和5 号零件的振动大小差不多,均比1 号和2 号大。1 号的主轴转速为570 r/min,2 号零件的主轴转速为580 r/min,再次说明了600 r/min 附近的转速较好。

图5 第一刀切削过程中X 方向振动的均方根值随主轴转速的变化

3 结论

通过本次实验发现,在第一刀切削过程中,振动波动较大,主轴转速小于600 r/min 的情况下,随着主轴转速的增加,平稳阶段的振动基本不变。主轴转速大于600 r/min 的情况下,随着主轴转速的增加,振动有较为明显的增大,600 r/min 的振动最小。在第二刀切削过程中,振动较为平稳,在转速小于680 r/min时,振动较小,在转速大于680 r/min 时,振动有明显的增大。综上所述,第一刀主轴转速在600 r/min 附近较优,第二刀主轴转速在650 r/min 附近较优。

4 结语

相比依靠工艺人员的经验或参考切削加工手册选择的工艺参数,经过优化后的工艺参数能够在保证效率的前提下,提高加工精度,减少刀具磨损,延长机床寿命,有利于企业降低加工成本。