纳米纤维素制备及产业化研究进展

2021-12-21张艳玲董凤霞昆王邹学军倪永浩

张艳玲 段 超,* 董凤霞 刘 俊 高 昆王 建 邹学军 倪永浩,*

(1.陕西科技大学轻工科学与工程学院,陕西省造纸技术与特种纸开发重点实验室,陕西西安,710021;2.新不伦瑞克大学,加拿大新不伦瑞克,E3B 5A3;3.中国制浆造纸研究院有限公司,北京,100102;4.加拿大林产品研究院,加拿大魁北克,H9R 3J9)

鉴于全球非可再生资源大量消耗及环境问题日益凸显,以绿色可再生生物质材料为基材制备各种增值产品的可持续发展理念已被科研人员广泛关注[1-2]。迄今为止,纤维素是地球上最丰富的天然聚合物和可再生材料,具有可改性和功能化的潜力,广泛用于造纸、纺织、过滤材料、膳食纤维等多种工业应用[2-4]。纳米纤维素(Nanocellulose,NC)是通过物理、化学或生物处理等方法,从纤维原料中分离出的至少有一维在纳米尺寸范围内的纤维素材料[5],它不仅具有天然纤维素无毒、再生、可降解的性质,还具有纳米材料特定的物化特性,如高强度、低密度、尺寸稳定性和易表面改性等,使其成为新一代功能性材料[5-7]。

近年来,由于工艺技术及制造装备的快速发展,NC已经可以大批量从生物质中分离并提取,特别是采用“自上而下”(Top-down)的策略从木质纤维素纤维的细胞壁中分离出来进行高值化利用[8](见图1)。值得注意的是,诸多研究机构及企业公司均致力于NC的规模化生产和商业化应用,以加速其产业化进程。目前NC的产量可以达到每天吨级的工业规模,预计未来2年其市场将达到9000 t/a左右[9]。由图1可知,NC还可以通过“自下而上”(bottom-up)的组装方法将其与其他功能材料组合,组成兼具纤维素、纳米材料及其他功能材料优点的纳米复合功能材料,从而为建筑、能源、交通等领域选用新型高效功能材料提供了新的视野[9-10]。

图1 NC“自上而下”分离提取和“自下而上”组装合成的工业化流程Fig.1 NC Industrialized process of"top-down"separation and extraction and"bottom-up"assembly and synthesis

本文主要综述了NC的分类、制备及干燥方式,对比并详述了NC产品在各种不同制备与干燥方式下的优缺点及其工业化前景,同时还分析了NC材料在各个领域的产业化状况。最后,讨论了NC规模化生产和商业应用所面临的挑战及未来发展的重点。

1 纳米纤维素类型

NC通常可以分为4大类:纤维素纳米晶体(CNC)、纤维素纳米纤丝(CNF,包含微纤化纤维素(MFC))、细菌纤维素(BC)和静电纺丝纤维素纳米纤丝(ECNF)[9-11]。针对不同的纤维素原料,其制备NC的主要方法包括化学水解法、机械法、生物法和再生纺丝法等[11-12]。此外,每种NC的形貌、尺寸、结晶度、热稳定性及其分散性等特征取决于纤维素原料来源、分离加工条件以及涉及到预处理或后处理方式[11-12]。本文主要综述2种木质纳米纤维素产品,即CNC和CNF。

1.1 纤维素纳米晶体(CNC)

CNC通常呈棒状或须状,平均宽度为3~50 nm、长度为50~500 nm,其结晶度为54%~90%。CNC还具有高轴向刚度(105~168 GPa)、高杨氏模量(20~50 GPa)、高拉伸强度(约9 GPa)、低热膨胀系数(约0.1 ppm/K)、高热稳定性(约260℃)、高长径比(10~70)、低密度(1.5~1.6 g/cm3)、溶致液晶行为及剪切稀化现象[11-13]。通常,纤维素原料及制备过程反应条件均会影响CNC的长径比、结晶度、尺寸分散性和形貌。

1.2 纤维素纳米纤丝(CNF)

与CNC不同,CNF由无定形区和结晶区组成,直径为10到几百纳米,具有微米级长度的柔软长链。与CNC类似,不同纤维素原料及制备与加工方式对CNF的形貌、尺寸、原纤化程度、表面官能团和其他特性方面均会造成不同的影响[11-13]。

2 纳米纤维素的制备

2.1 CNC的制备

通常无机酸水解和酶水解是从不同纤维素原料中分离/提取CNC最常用的方法。近年来,一些更加绿色、高效的CNC制备方法被逐步开发出来,如固体酸水解法、有机酸水解法、氧化法、离子液体(IL)法、低共熔溶剂(DES)法及美国高附加值制浆法(AVAP)等[11-14]。采用上述不同方法制备CNC的工艺条件、产品性能及优缺点如表1所示。

表1 CNC不同制备方式的工艺条件、产品性能及优缺点对比[11-14]Table 1 Comparison of process conditions,product performance and advantages and disadvantages of different CNC preparation methods[11-14]

2.1.1 无机酸和酶水解法

无机酸(如硫酸、盐酸和磷酸等)和酶水解是制备CNC最常见和最有效的方法之一[11,15]。在酸和酶水解过程中,纤维素无定形区易被水解,留下纤维素的结晶区在溶液中形成NC的稳定胶体[11]。通常,工业生产中常采用浓硫酸水解(质量分数58%~64%、50~60℃),制备出富含磺酸基团的CNC。然而,上述无机酸水解存在生产成本相对较高、对设备腐蚀大、降解单糖难于回收等问题[16]。同时,CNC产品也存在一些局限性,如硫酸水解CNC产品具有较差的热稳定性,而盐酸和磷酸水解CNC虽热稳定性较好,但产品分散性较差、易团聚[16-17]。因此,现阶段而言,采用高浓度无机酸水解规模化制备CNC,其在环境、经济或产品性能方面还难以具有可持续性。

酶水解处理也可作为一种环境友好型的预处理方法,可与机械处理等方式结合来制备CNC,但酶处理时间较长、酶成本相对较高且所得CNC尺寸有较大差异[12]。同时单纯的酶处理难以实现CNC的制备,需要采用一定的预处理或后处理辅助(化学润胀或机械处理),因此需要额外消耗能量或化学品。

2.1.2 有机酸和固体酸法

针对上述无机酸和酶水解存在的问题,科研人员不断探索并开发出一系列环境友好型的酸水解体系,主要包括有机酸和固体酸等[18-21]。Chen等人[18]和Wang等人[19]采用可回收的有机酸(草酸、马来酸和对甲苯磺酸)对漂白硫酸盐桉树浆在较低温度和压力下进行水解处理,可同步生产CNC和CNF,且处理后的有机酸可进行有效回收。Liu等人[20]采用磷钨酸(PTA)水解漂白阔叶木浆(75%、90℃和30 h)成功制备了直径15~40 nm、长度600~800 nm、得率60%且热稳定性和分散性较高的CNC,反应后的PTA可萃取回收,并重新进行水解反应;Sharifah等人[21]以MCC为原料,采用超声波(功率225 W)协同质量分数8%的PTA处理10 min,可制得直径15~35 nm、结晶度高达88%的棒状CNC,得率可达85%,且具有较高的水分散性,此方法无论是在反应时间还是能耗问题上都具有较大优势。因此,相比于无机酸水解,有机酸和固体酸水解处理条件相对温和、对设备腐蚀小,且反应试剂通常可回收再利用,但由于其酸性较弱,导致其反应时间长、反应效率低,因而通常需要添加一定量的催化剂或采用辅助手段(如超声、微波或高温辅助)来加快反应速率。

2.1.3 氧化降解法和新型溶剂体系处理

除上述方法外,已有大量文献报道采用氧化降解法(TEMPO氧化法或过硫酸胺法)[22-23]和新型溶解体系(IL和DES)[24-25]用于CNC的制备。其中,TEMPO氧化法是借助纤维素表面的羟基较高的反应活性,易被强氧化剂氧化为醛基、酮基或羧基,导致聚合度降低和本身结构破坏[22]。TEMPO氧化过程会导致CNC的热稳定性降低,氧化剂消耗量大无法实现化学试剂回收。由于氧化反应体系中的固体含量低,导致大量待处理废水的产生[22]。相比于无机酸水解法,利用氧化降解法制备的CNC热稳定性较高,但是反应过程中要消耗大量氧化剂,且反应时间较长,耗水量较大,生产成本较高。

低共熔溶剂(DES)的物化性质与离子液体(IL)类似,也被称为“新型离子液体”,DES是一种绿色高效制备NC的方法,具有可生物降解,毒性低等优点,可用作溶剂、反应物或催化剂,被广泛应用于生物质预处理及生物质转化领域[25-27]。Liu等人[25]利用微波辅助DES(氯化胆碱/草酸)预处理棉纤维(功率800 W、80℃、3 min),再经超声处理(功率1200 W、30 min)上述棉纤维进而获得更高得率(74.2%)、结晶度(82%)和热稳定性的CNC,处理后94%以上的DES可回收再利用,且水解后的葡萄糖可进一步转化为羟甲基糠醛(HMF)。白有灿等人[28]使用氯化胆碱和聚乙二醇200-丙三醇低共熔溶剂体系对桉木粉进行预处理,再利用氯化胆碱和草酸二水合物DES(固液比1∶100、4 h、100℃)处理纤维素,最后用高压均质机均质即可获得平均直径10 nm、长度260 nm,结晶度60%且具有良好分散稳定性以及透光率的CNC。

2.1.4 AVAP法

AVAP技术是由美国缅因州立大学Van Heiningen教授与美国过程公司(American Process Inc.)联合开发出的一种低成本制备NC工业化新方法,并已成功应用于NC的商业化生产[29-31]。AVAP中化学品主要涉及SO2和乙醇,其主要原理是在化学预处理过程中,SO2和乙醇可去除生物质原料中的半纤维素、木质素和纤维素的无定形区。其中,SO2主要用于去除木质素,形成木质素磺酸,而乙醇作为反应溶剂,有助于SO2试剂的渗透及反应,促进树脂和抽出物的溶解,保护纤维素结晶区;同时,脱木质素阶段形成的木质素磺酸进一步将纤维素无定形区和半纤维素水解至低分子质量糖[30-31]。AVAP技术具有众多优势:①通过控制预处理过程条件(如时间、温度和反应试剂用量),调控木质素包覆作用制备出不同亲/疏水性的CNC、CNF或混合产品;②相比碱法蒸煮,乙醇蒸煮不会对纤维素结晶区造成润胀和破坏,使制备的NC结晶度较高,其中CNC和CNF结晶度分别高达93%和88%;③预处理过程中提取的溶解糖,可制备生物燃料或其他化学产品,提取的木质素可用于燃烧供能或制备木质素功能材料,从而降低生产成本并提高产品价值,十分符合生物质精炼理念。

2.2 CNF的制备

初始CNF的制备方法主要采用机械处理,但能耗较高[32-33]。现在研究最多的是采用组合处理模式,即预处理协同机械处理方式。预处理技术不仅能大大降低能耗,减少化学药品的用量,还可以生产出具有不同功能基团的NC产品[14]。常用的预处理方法有氧化预处理、酶水解预处理和常规化学改性预处理。近年来,一些更为绿色高效的预处理方法逐渐被开发出来,如有机酸水解预处理、DES预处理以及溶剂辅助预处理等,极大地推动了CNF绿色规模化制备及其功能化应用。

2.2.1 机械处理

机械处理包括高压均质、微流射处理、胶体研磨、冷冻粉碎、高强度超声波处理等。其中,高压均质和微射流处理是最常见的处理技术,它们对于纤维细胞壁的分层与分丝剥离效果最佳[32-33]。在均质过程中,纤维素悬浮液(约2%)通过均质阀和冲击环之间的微小间隙,纤维受到剪切力和冲击力的作用,使得纤维素原纤化。对于微流射设备,纤维悬浮液(质量分数0.5%~2%)通过具有特定几何形状(如Z形或Y形)的超薄腔室,通过通道壁对纤维强剪切力和冲击作用达到纤维素原纤化。然而,纯机械处理具有一定的局限性,如能耗高、设备易堵塞和损耗等;此外,纤维原纤化效率低,对纤维损伤严重,从而导致最终产品粒径不均、结晶度低、分散性差[15,32]。鉴于此,可采用某些预处理对纤维素纤维进行化学或生物酶改性预处理以缓解上述问题。

2.2.2 组合处理

通常,不同的化学或酶水解预处理可用于弱化纤维素纤维结构,促进纤维原纤化,从而降低能耗和设备堵塞问题[11,14]。预处理作用主要包含以下2种方式:①带电基团静电诱导纤维溶胀,如TEMPO氧化[33]、羧甲基化[34]、阳离子化[35]或磷酸酯化[36]等;②通过纤维结构及官能团变化、促进纤维素使可及性增加,如酶水解[37]、无机/有机酸水解[15]、或DES处理[25]等。目前,已有大量文献报道TEMPO氧化、羧甲基化、阳离子化和无机酸水解等预处理方式,在此不再赘述[11,14,32]。研究表明,经上述不同预处理,CNF制备过程中的机械处理能耗显著降低,如经TEMPO氧化,机械能耗消耗从70000 kWh/t CNF降至570 kWh/t CNF,而经过阳离子化预处理,机械过程能耗可节省5倍[11]。然而,TEMPO氧化剂成本昂贵且难以回收利用,而羧甲基化和阳离子化过程中涉及大量非环保有机试剂,污染负荷较重。

近年来,绿色高效的预处理方式逐渐发展起来,如酶水解、有机酸、DES预处理等[14,38-39]。首先,酶水解是生产NC的一种有效预处理手段。尽管酶预处理存在对环境敏感、反应相对缓慢和成本高的问题,但具有绿色环保、处理条件温和、工艺能耗低及酶处理后纤维可及性增强,有利于后续处理与改性[37,40]。其次,在进行机械处理前采用不同有机酸预处理纤维素原料,具有以下优势:①去除半纤维素或木质素等杂质,起到破坏纤维结构、减小其粒径尺寸的目的;②进一步水解纤维素无定形区,提高产品结晶度和稳定性;③有机酸预处理可对纤维表面进行功能改性,接枝羧基、酯基等功能性基团,从而有利于后续机械处理中纤维的细纤维化;④反应后的有机酸可通过旋转蒸发或结晶等方法高效率回收,具有良好的产业化前景。Du等人[15]通过甲酸水解和高压均质的协同工艺制备表面功能化CNF,发现在甲酸水解过程中可以去除大部分半纤维素,并且残留纤维可以溶胀和酯化。Bian等人[40]采用可回收的马来酸进行预处理,再进行高压均质处理以从漂白纸浆纤维中制备羧化CNF。

作为一种新型绿色生物质溶剂,DES技术不仅可用于CNC的制备,还可作为制备CNF的预处理手段,通过不同DES组合结合后续机械处理,可从不同纤维原料中制备出不同产品性能的CNF。Sirvlö等人[41]首先采用氯化胆碱-尿素组成的DES对漂白桦木浆进行预处理(100℃,2 h),再经微射流处理,成功制备直径2~5 nm的CNF。上述原理主要是通过DES溶解去除部分半纤维素,促进DES在纤维素微纤丝的内部渗透,并对纤维素间氢键结构进行局部破坏,造成纤维素微纤丝间结构松弛,从而提高了后续机械处理过程中纳米纤化效率。相比碱性DES,酸性DES在制备CNF的预处理过程中作用效果更加明显。Yu等人[42]用氯化胆碱-草酸的DES对苎麻纤维进行预处理制备CNF,发现含上述酸性DES不仅可溶解部分半纤维素外,还可以破坏纤维素的无定形区,降低纤维素的聚合度,同时草酸还可以与纤维素发生酯化反应,促进后续纤维的微纤化作用。因此,通过调节DES溶剂的类型来调控其pH值,进而控制了纤维素的水解度和润胀度,纤维素表面基团的功能化可以通过添加改性剂来实现,采用微波辅助或超声处理加速了预处理过程,再经低强度机械处理,最终实现CNF或CNC的高效制备。此外,通过简单的回收操作可以有效回收DES。因此,DES预处理与机械后处理相结合是一种绿色高效的纳米纤维制备方法。

2.3 新型纳米纤维素产品及工艺

近些年,从不同的未漂白纸浆或含不同纤维原料中制备含木质素的纳米纤维素及其衍生物在被广泛报道[40,43-46]。其中,Bian等人[40]使用对甲苯磺酸(p-TsOH)预处理结合高压均质,以制备含木质素CNC(LCNC)、LCNF及木质素纳米颗粒(LNP)。Herrera等人[43]通过催化化学氧化和微流射,成功地从桉树浆中分离出木质素含量23%的CNF(LCNF)。Wen等人[44]通过TEMPO氧化和高压均质从杨木纸浆中分离并制备出含15.5%、18.6%和23.2%木质素的LCNF。Jiang等人[45]对热磨机械浆(TMP)采用DES(氯化胆碱/草酸)预处理,成功分离出带状的LCNC(宽度7.1 nm、厚度3.7 nm)。Cai等人[46]采用可回收的马来酸作为酸性水助溶剂,在常温条件下对桦木木粉(40目)进行精制处理,结合微射流等处理方式制备一系列低缩合度的羧化木质素、糠醛和LCNF。上述含木质素的NC产品,可调控纳米纤维的亲/疏水性,在一定程度上解决了传统非改性NC无法在大多数非极性聚合物介质中,因而提高了LCNC和LCNF与其他材料的兼容性,拓宽了其应用领域。

功能化NC纤维的制备也备受关注,如磷酸酯化预处理不仅可改善纤维素纤维的纳米原纤化程度,同时可赋予CNF阻燃性能[35,37,47]。Rol等人[37]从产品质量、商业化潜力和新颖性方面总结了上述常见的CNF制备预处理方式,表明磷酸酯化是最好的预处理方式之一。继2015年首次开发出采用磷酸化(1%(NH4)2HPO4和尿素预处理纤维)和微射流的工艺用于制备阻燃磷酸化CNF(PCNF)后[35],该课题组进一步提出了一种用双螺杆挤出器制备PCNFs的工艺,在相对高浓度条件(10%)下制备CNF,表明除了更高的阻燃性能外,双螺杆挤出过程中PCNF的消耗量远低于胶体研磨耗能(降低80%)[47]。黄勇和吴敏课题组提出了极性环境与机械外力协同作用,晶面导向及酯化剂亲疏水调控纤维素纳米化剥离的理论,通过使用不同极性溶剂创造出极性环境,并结合球磨技术和酯化剂捕获游离羟基,进而改善NC分散性和亲疏水性研究,系统地验证了该方法可以实现纤维素对纳米化形貌和亲、疏水性改性的有效调控[48-50]。

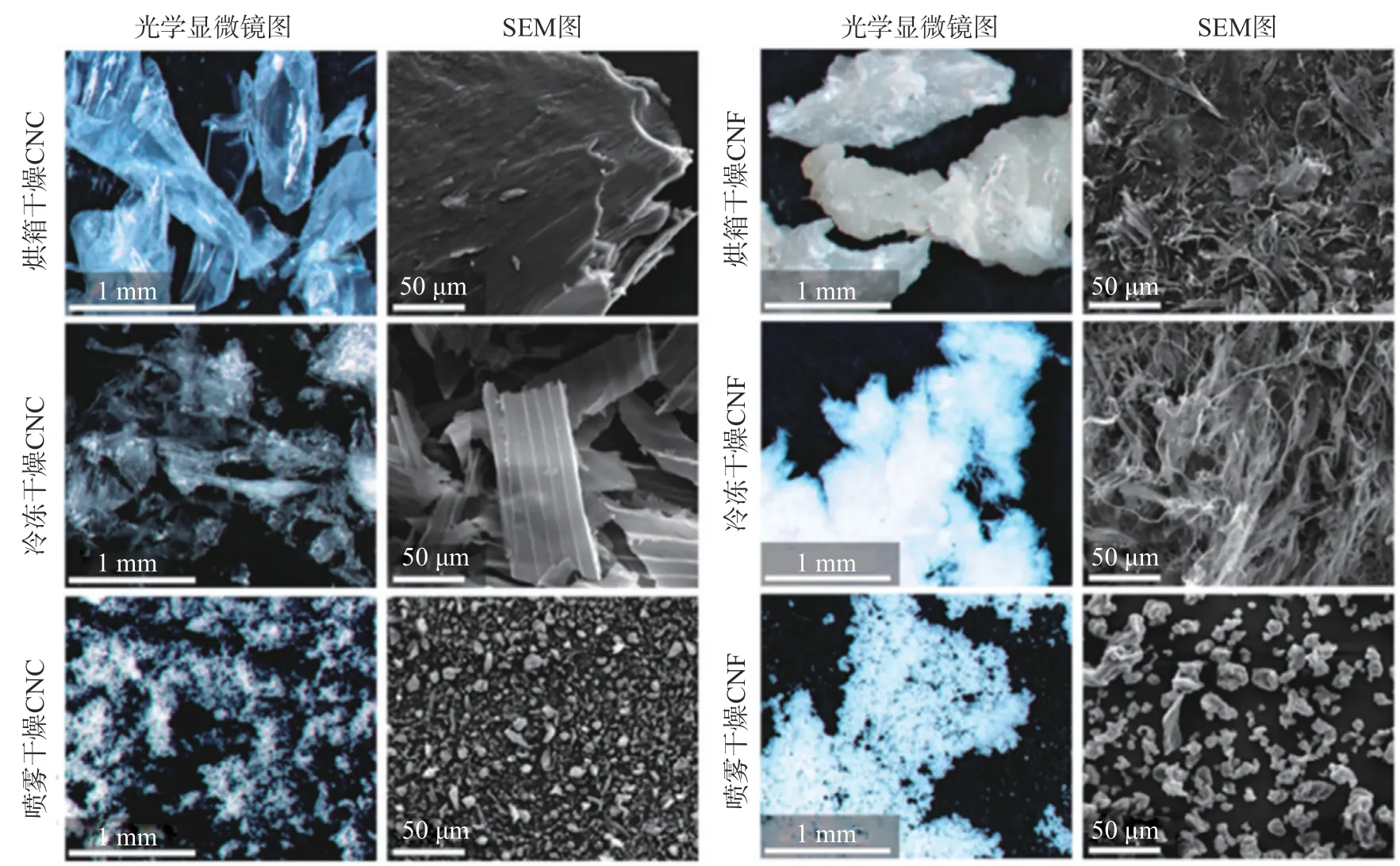

2.4 纳米纤维素干燥方式及其影响

NC的高效干燥是制约其功能材料规模化制备的主要瓶颈之一[8]。通常,目前技术所制备的NC(CNC或CNF)主要分散在水中,其固含量小于2%,因而含有大量水,无疑增加了运输成本和使用难度[12]。所以NC的脱水与干燥是制造并使用NC功能材料过程中必不可少的单元操作。因此,迫切需要一种成熟、应用广泛、规模大、成本低、能保持产品质量和颗粒形态的干燥技术。然而,传统大多数干燥方法均会对NC的形貌及特性产生不利影响,如角质化作用导致团聚、表面性能钝化,热降解导致结晶度和热稳定性降低[51-52]。图2显示了不同干燥方式下CNC和CNF的形貌变化[53],其中烘箱干燥对NC结构影响较大,喷雾干燥次之,冷冻干燥影响最小。此外,表2归纳总结了常用的NC干燥技术的优缺点,包括烘箱干燥、喷雾干燥、冷冻干燥和超临界干燥等[8]。其中,喷雾干燥和冷冻干燥规模化应用较多。冷冻干燥可制备具有不同几何形状的CNF,但成本偏高,且CNF的类型及初始浓度对冷冻干燥产品形貌影响很大[8,54]。相比而言,喷雾干燥成本低廉、连续化程度高、可规模化性强,更适用于工业化生产具有所需颗粒形貌的干燥,但也需要进一步改善通风模式及开发低成本的氢键阻断剂,促进喷雾干燥过程,同时尽可能保持NC的原始结构与表面特性。

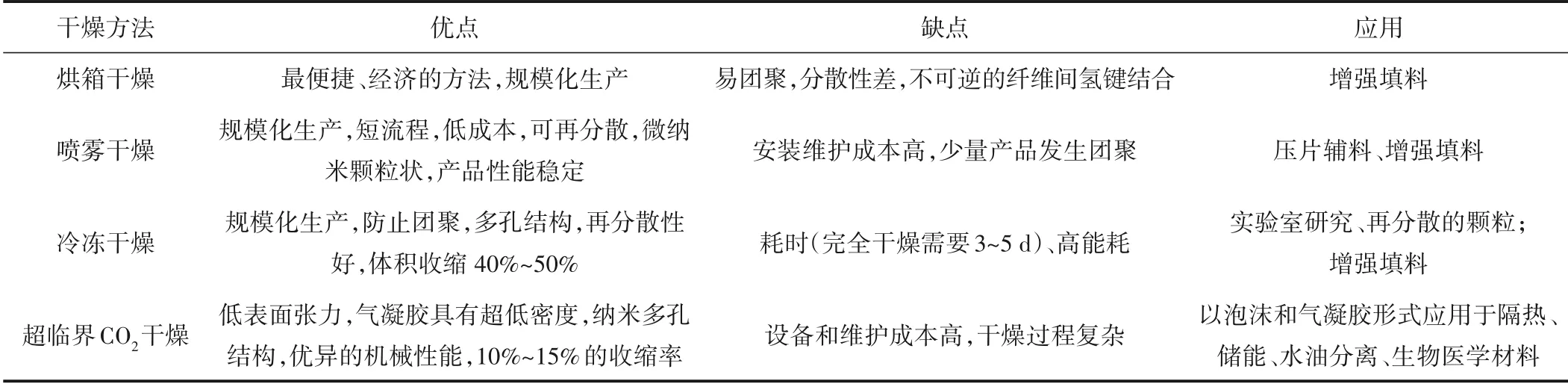

表2 不同干燥方法优缺点及潜在应用[8]Table 2 Advantages,disadvantages and potential applications of different drying methods[8]

图2 CNC和CNF经不同干燥方式干燥后的形貌结构[54]Fig.2 Morphology and structure of CNC and CNF producted by different drying methods[54]

3 纳米纤维素的产业化

3.1 纳米纤维素潜在商业化应用

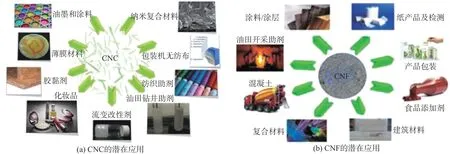

NC由于其高长径比、原纤维形态、大比表面积和易改性的优点在各种领域都具有许多潜在应用,包括制浆造纸、包装、黏合剂、水泥、油墨、钻井液、聚合物增强材料、纳米复合材料、透明薄膜、层状薄膜、纸制品、化妆品、阻隔/分离膜、透明柔性电子产品、电池、超级电容器、催化载体、电子元件模板、电活性聚合物、连续纤维和纺织品、食品涂料、医疗保健、抗菌薄膜、生物医学和组织工程支架、药物输送等[55-57](如图3所示)。

图3 纳米纤维素(CNC和CNF)的潜在应用Fig.3 Potential applications of nanocellulose(CNC and CNF)

NC最初大宗应用主要集中在纸和包装产品上。由于NC在造纸过程中更容易保留,可以用作添加剂来提高纸张的湿强度和干强度[3]。尽管研究结果已经证明了它们的技术可行性,但NC的成本仍然是一个主要挑战,只有轻量纸、高填充纸和特种纸等取得了进展。此外,尽管具有巨大的潜力,但其他新兴应用包括食品载体、食品包装添加剂和涂层的商业化前提是需要低成本制造NC,因此需要继续研究和开发以解决与制造相关NC的各种成本相关问题。最近,国外公司开始销售用于纸张和包装应用以外的NC材料。其中,触变剂已成为主要市场之一。例如添加NC可以增加钻井泥浆屈服应力,防止液体和气体渗入钻孔,使钻井碎屑上升到地面,并在钻井过程中保持钻头的低温和清洁[57]。同时,也可用于油墨的增稠剂,调控油墨黏度以更有利于印刷或书写适应性。

3.2 国内外纳米纤维素产业化进程

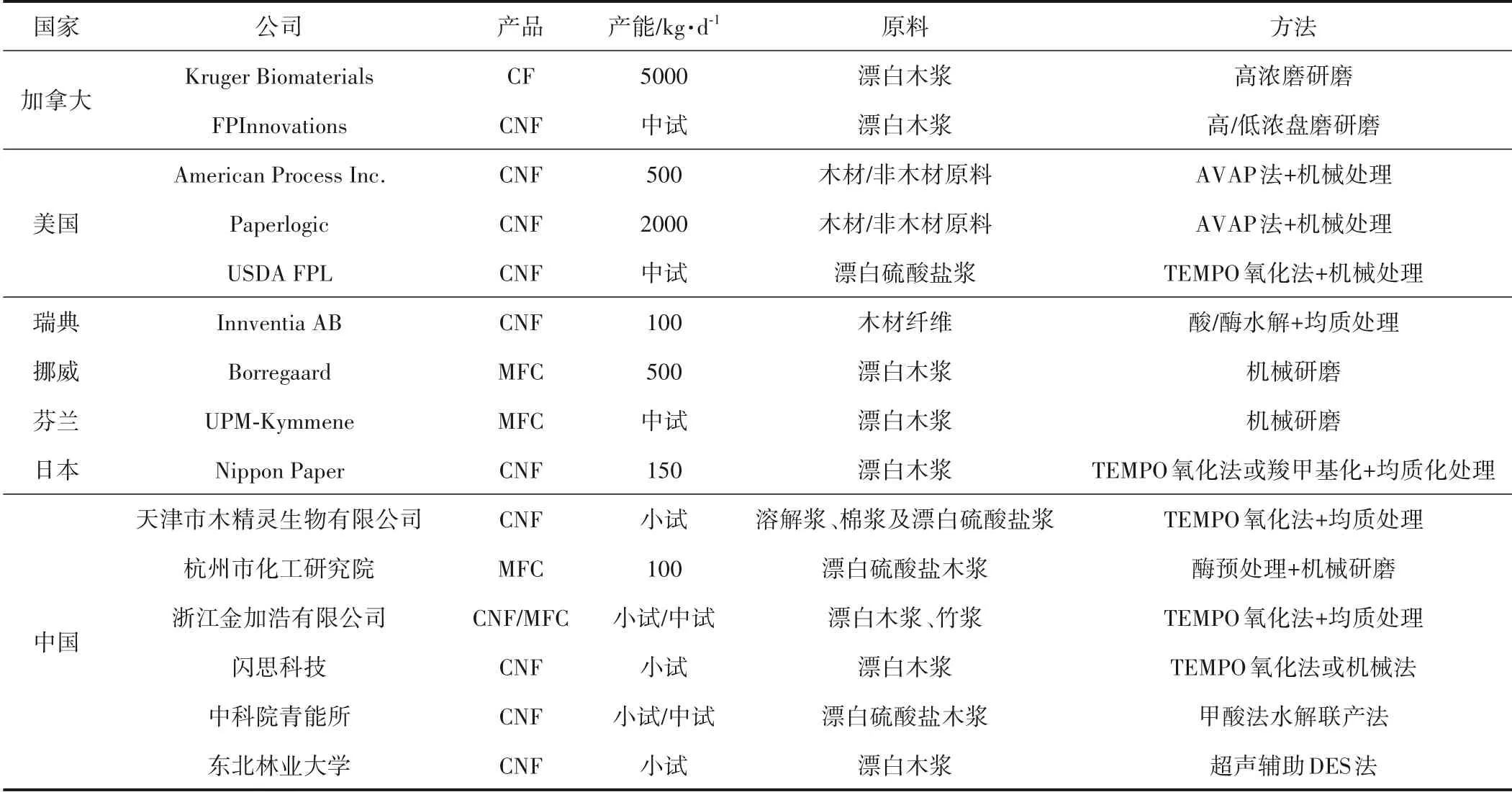

近年来,随着生产制备技术的进步和应用领域的逐步推广,NC材料得到了深入发展,其规模水平逐渐从实验室到小试、中试,直至最终达到规模化生产。相应地,由于NC生产成本降低,市场需求明显增加,纳米纤维的产量也持续增加,预计2024年将高达9000 t/a[9]。表3展示了国内外企业或研究机构在大规模制备CNF(MFC)的相关信息。从表3中可以看出,目前中试和规模生产主要集中在发达国家,如加拿大、美国、日本、瑞典、芬兰等,且CNF的生产厂家及产能明显多于CNC,其主要原因是由于CNC生产与纯化工艺复杂以及产品应用范围所致。

表3 国内外参与CNF生产的公司及研究机构[11-12,59](部分摘录)Table 3 Companies and research institutions participating in CNF production at home and abroad[11-12,59](partial excerpt)

在北美地区,早在2012年,加拿大CelluForce公司便建成一条采用硫酸水解制备CNC的示范线,其产量为1 t/d(图4(a))。该公司通过积极引资及产品推广,成功将其产品CelluForce CNC®广泛应用高性能面罩防雾、深海石油钻井及化妆品产品。2014年,加拿大FPInnovations研究机构与Kruger企业合作,在魁北克的三河市建立了首个基于机械研磨方式的5 t/d的大型纤维素纤丝(Cellulose filament,CF)示范线,目前已经扩建至6 t/d规模,生产的产品主要为Filo⁃cell品牌,并将其应用于传统行业,如全废纸包装纸、含机械浆的轻质涂布纸以及卫生纸,以提高产品强度,减少原纤维的用量。Kruger公司还一直致力于将NC(CF)应用于聚合物复合材料(如水泥和混凝土)、化妆品、油漆/涂料、密封剂和黏合剂等市场。2012年,美国林务局在威斯康星州率先开办NC工厂,通过硫酸水解生产10 kg/d的CNC。2015年,美国缅因大学与美国过程公司合作,开发出AVAP法并建成了500 kg/d的规模生产线,可以提供形貌和亲疏水性可控的NC产品,并成功应用于塑料复合材料、功能纳米材料及高附加值化妆品、涂料市场(图4(b))。

瑞典、芬兰等欧洲发达国家对NC的研究工作开展也相对较早。2011年,瑞典以Innoventia为主的造纸相关研发公司建设了基于酶水解预处理的100 kg/d CNF生产线。芬兰造纸巨头芬欧汇川和斯道拉恩索对MFC开展了一系列的研究,并推出了通过NC引导车身的概念。同时,VTT和Aalto大学等研究机构与企业密切合作,不断开发NC的新应用和新工艺,如连续化CNF基塑料薄膜材料与制备方法用于食品包装和防腐阻燃涂层。

近年来,日本在NC基础研究与产业化推进方面尤为突出,主要由造纸公司主导加快了NC的实用化进程。2013年,日本制纸公司(Nippon Paper)率先基于东京大学矶贝明教授等开发的TEMPO催化氧化法建成年产超过30 t的商业生产线(图4(c))。2017年6月又在富士厂启动了生产CNF增强塑料生产线。2017年9月在五津厂作为食品和化妆品添加剂的CNF大规模生产设备也已经开始运行。日本在NC商业应用与推广方面也独占鳌头。2013年,日本王子控股和三菱化学联合推出商业化CNF薄膜,用于大型柔性显示器和太阳能电池;2017年,三菱化学公司利用CNF的触变特性,成功将其应用于墨水增黏剂并开发出新型凝胶墨水圆珠笔,提高了书写流畅性;2018年,日本制纸EveryChu与京都大学合作率先开发出具有高效抗菌、强力除臭、全方位透气、轻柔触感、瞬间吸收特点的CNF基纸尿裤。另外,NC在增强复合材料领域、建筑行业也具有良好的发展前景。2017年,以京都大学所矢野浩之教授代表的研究团队与正在推进用CNF替代铁制汽车车身和车架,以实现车辆轻型化、从而降低汽车油耗及尾气排放与污染。2019年,王子控股将CNF应用于预拌混凝土顺利浇筑的润滑材料中,以便于建筑残留垃圾清理,提高效率降低成本的目的。

图4 纳米纤维素示范线或中试车间Fig.4 Nanocellulose demonstration line or pilot plant

相比发达国家,我国对NC的研究还存在较大的差距,主要体现在NC的产业化制备与应用以及产学研融合方面。目前,国内关于NC的示范生产线以及中试级的试点报道较少。此外,同时兼具NC绿色高效制备及创新商业化应用的研究机构或企业还相对匮乏,科研投入及科技创新能力等还有待提升。然而,值得欣慰的是近年来无论是在国家层面,还是在企业与学术界,NC均引起了社会广泛的关注。例如,国家从战略高度上提出基于植物的微纳米纤维素产业化中试示范线规模需达到100 kg/d以上。此外,科研学术界也对NC基础研究及产业化进行等一系列积极思考和行动,如中国造纸学会纳米纤维素及材料专业委员的成立(2015年11月),第2届和第3届纳米纤维素材料国际研讨会的召开(分别于2017年5月和2019年5月),这些举措加强了国内外同行之间的交流与合作。国内相关企业(如浙江金加浩绿色纳米材料股份有限公司、杭州市化工研究院有限公司、浙江跃维新材料科技有限公司及杭州语晗科技有限公司),已经向NC绿色高效以及可持续大规模生产及应用研究方面不断迈进。相信随着国家的大力支持,企业、高校与科研院所的产、学、研合作融通以及科研人员的不懈努力下,我国NC的绿色规模化制备及商业化应用必将驶入快车道、早日实现追赶超越。

4 结语与展望

纳米纤维素(NC)因其高强、轻质、可再生及可持续等特性,已在诸多领域展现出良好的应用价值。与此同时,随着工业制备技术与设备的不断进步,进一步推动了NC的规模化生产与商业化应用。尽管近年来NC无论是在产业化制备,还是商业化应用方面等均取得了长足的进步,但其后续发展与突破仍面临着一系列亟待解决的问题,科研人员与相关行业应该进一步强化合作,持续开展基础与应用相关研究,以确保NC绿色规模化生产与商业化应用的持续、稳健发展,未来NC研发技术主要包括以下几点。

4.1 针对不同生物质原料特性,进一步开展与之相适应的生产模式优化与匹配研究,尤其是对新型预处理方法(如DES和有机酸等)的研究,以促进NC的绿色、高效及规模化制备。

4.2 加大对NC纤维悬浮液干燥方法的研究,开发更为经济、高效的干燥方式(如冷冻干燥和喷雾干燥等),以保证NC颗粒的分散性及后期利用的有效性。

4.3 开发新型大批量应用型产品,如NC复合钻井液、NC和水泥复合材料、NC改性塑料等。进一步调控NC亲/疏水性质,加大NC疏水表面改性研究,以提高其在疏水介质与材料(如塑料)中的潜在应用。

4.4 强化相关制造业(如造纸行业、林产品行业、制造业、建筑业和石化业等)之间的紧密合作与相互融通,促进具有成本与性能竞争力的绿色NC产品引入大宗型或高附加值消费品市场。

4.5 依据NC供应链制定并统一不同产品规格与国际标准,同时不断为过程与产品质量控制开发出更快速、有效、低廉的表征手段。