基于ADAMS的连续卸船机动力学分析*

2021-12-21滕儒民刘永生

张 睿 滕儒民 刘永生 车 路 王 欣

1大连理工大学机械工程学院 大连 116023 2大连华锐重工集团股份有限公司 大连 116000

0 引言

当前,港口贸易在我国与世界各地的贸易活动中扮演重要角色,正起到越来越重要的作用。加之我国对环境保护的日益重视,连续卸船机凭借效率高、自重轻、粉尘小以及可自动运行的特点,被越来越多的码头引入使用[1]。我国对连续卸船机的技术得到了长足的发展。

基于目前连续卸船机无人化的发展方向,其作业动作日益复杂,行走、回转、俯仰经常复合动作作业,因此采用虚拟样机、刚柔耦合建模及多体动力学等技术对连续卸船机进行动力学分析,对改善其工作性能、提高承载能力、减小研发周期和成本具有重要意义。

国内外众多学者通过对不同机械系统进行动力学分析研究机构的动态特性。赵秉鑫等[2]采用Ansys与ADAMS联合仿真的方法,对升降机层门联动装置进行动态分析及优化,减轻机架质量的同时降低了其固有频率;申国庆等[3]应用Ansys与ADAMS柔性体联合仿真的方法对垃圾压缩机翻料机构进行了运动仿真,提取活塞杆杆头在运动时受力面的应力变化曲线;陈子银等[4]利用ADAMS对背罐车翻转机构进行运动仿真,提取液压缸受力并进行优化,从而提高整机的工作性能并改善了液压缸的工况;杜连明等[5]采用Solid Edge与ADAMS联合建模的方式对牵引机卷筒机构进行动力学仿真,提取两卷筒的角速度与角加速度并进行优化,大大提高了产品的研发效率;宋亚伟等[6]利用Motion View建立某车型的多体动力学模型,通过提取底盘硬点的动态载荷,与实测值进行对比,证明了动态载荷分析方法的有效性;Li C Y等[7]对双盘制动器建立刚柔耦合模型并对制动过程进行动力学分析,并基于分析结果对制动盘进行结构改进;Xiong Y H等[8]对岸边起重机建立刚柔耦合模型,得到不同起吊荷载下的整机结构动态响应。这些研究主要是针对不同的分析对象分析其正常工作情况下的动态响应,对急停等意外情况的分析还鲜有研究。

本文针对3 600 t/h链斗式连续卸船机的研发,为节约成本、降低风险,需要建立合理建模以模拟卸船机的工作循环,通过Solid Edge,Ansys以及ADAMS软件联合建模与仿真,准确建立整机的刚柔耦合模型,对空载、满载工作循环以及急停等意外情况进行仿真,分析机构动态响应。

1 刚柔耦合动力学模型

如图1所示,3 600 t/h链斗式连续卸船机分为下车(1~3)和上车(4~9)。工作时,取料头进入船舱内,取料头上的链斗从船舱中自行连续取料,通过安装于提升筒体顶部的链斗提升机构,经链斗将物料提升并卸载到位于提升筒体顶部的盘式给料器机构,再由安装在臂架上的带式输送机,输送到回转架处继而输送到地面上[9]。

图1 3 600 t/h链斗式连续卸船机

1.1 刚性模型

对于刚性较大的下车,采用Solid Edge建模,建模时适当简化,对影响较小的小部件进行删除处理,以减少仿真时间和计算量。便于在ADAMS中将其运用布尔运算合并成一个部件。以Parasolid格式导入ADAMS软件中,导入到ADAMS中的刚性体,需要重新定义质心、材料及转动惯量等。

1.2 柔性模型

对于需要当作柔性体考虑的上车,在ADAMS以柔性体模型的方式表示。因取料头结构过于复杂,在提升筒体底端建立一节点与提升筒体相连,取料头的受力折算成力矩施加于该节点。建立柔性体的方式有很多,如可在ADAMS中直接将刚体模型划分网格,但ADAMS划分网格的功能欠佳,为四面体单元,网格质量相对较差,计算精度低;另外一种方法是由专业的有限元软件生成模态中性文件导入。模态中心文件包含了柔性体的质量、质心、转动惯量、频率、振型以及对载荷的参数因子等信息[10]。本文采用Ansys软件建立柔性体模型。

在Ansys中采用Shell 181单元对上车部分进行建模,转轴部分采用Mass点和刚性区域的方式模拟刚性轴。这些Mass点是在ADAMS中用于在部件与部件之间添加约束副的点。生成模态中性文件之前还应核对Ansys与ADAMS中的单位问题,并对模型在2软件中模态分析进行对比。结果表明两者具有相同的固有频率与模态,由此验证Ansys有限元模型导入到ADAMS中的动力学模型的正确性。

1.3 约束与载荷的施加

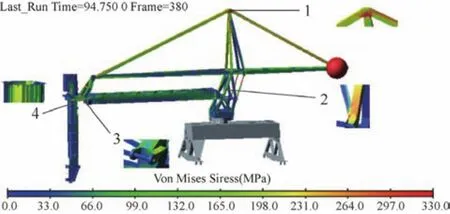

所建立的卸船机刚柔耦合模型如图2所示。其中,主梁与海、陆侧腿之间添加固定副,海侧腿与大地之间添加移动副。回转架与主梁之间添加平行于地面方向的旋转副,液压缸采用刚体建模,为2圆柱嵌套形式,两端分别与平衡梁及回转架的外联点添加旋转副。其余柔性体之间均在外联点处以旋转副相连。

图2 卸船机刚柔耦合模型

平衡梁配重及由于建模时未建完全的筒体顶部自重以质量球的形式施加于平衡梁尾部及筒体顶部轴上。满载循环下的载荷如物料载荷、物料弯矩、运输物料载荷、非正常挖掘阻力与挖掘力矩等为了体现加载与卸载的过程均以斜坡函数(即Step函数,加载时间为30~50 s)的方式加在各自的作用位置,载荷曲线如图3所示。

图3 载荷曲线

2 动力学分析

当作业时遇到类似要碰到舱壁等意外情况下,需要对臂架回转、臂架变幅、大车行走等动作进行急停,由于整机质量大,这种急停将对整机影响较大。此外,空载状态下臂架俯仰出舱口时可能会达到最大角度37°,若出现急停,由于俯仰角度大,配重质量大,也会对整机造成较大影响。因此,根据控制系统设置的1 s制动时间仿真上述意外急停情况。

2.1 满载大车行走急停

设定整机满载后大车开始行走,行走速度为0.4 m/s,然后在1 s内急停,行走速度曲线如图4所示。大车行走驱动函数为

图4 大车行走紧急制动情况速度函数曲线

Step(time,50,0,55,400)+Step(time,93.7,0,94.7,-400)

图5为急停结束时(94.7 s)的整机应力云图,选取图中平衡梁、臂架、回转架和筒体结构具有代表性的危险点绘制应力历程曲线(见图6)。可以看出,在30~50 s期间,随着作业载荷逐渐增加,结构应力逐渐增加。50 s时大车开始运行,由于存在正常起动时的速度变化,曲线有一定波动,波动幅值为3%。行走速度平稳后,各应力曲线也随之平稳。当93.7 s急停时,由于制动时间短,冲击较大,曲线波动性高于大车起动状态,波动幅值为5%~11%。这种急停对俯仰液压缸也产生一定影响,相应的载荷历程曲线如图7所示(液压缸压载荷为+,拉载荷为-)。急停时的载荷波动幅值约为12%。由于大车右行急停,导致左侧液压缸拉载荷数值增加,右侧液压缸拉载荷数值减小。

图5 大车行走急停时刻应力分布情况

图6 大车行走急停各机构关键节点应力曲线

图7 左右两侧液压缸铰点载荷曲线

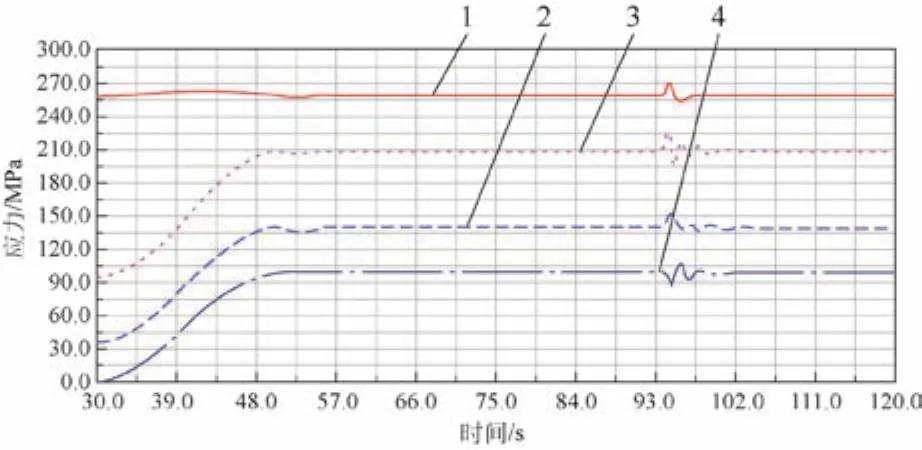

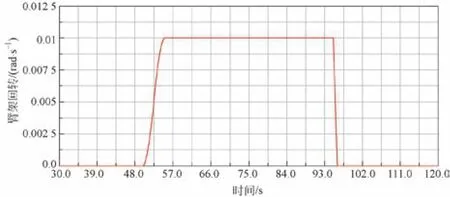

2.2 满载臂架回转急停

设定整机满载后,臂架从0°开始回转,回转速度为0.01 rad/s,回转至20°(即0.35 rad,95 s时)时在1 s内急停。回转速度曲线如图8所示。回转驱动函数设置为

图8 臂架回转紧急制动情况速度函数曲线

Step(time,50,0,55,-0.01)+Step(time,95,0,96,0.01)

同理,取满载大车行走急停时的危险点绘制应力历程曲线,见图9。可以看出,在回转速度平稳前,各曲线有一定波动,臂架与顶部结构右侧铰接处(曲线3)波动较大。回转急停时(95 s),各曲线存在不同的波动现象,其中回转架右侧A形梁(曲线2)和筒体与顶部结构连接处(曲线4)波动较为明显,波动幅值分别为9%和16%。左右两侧俯仰液压缸的载荷曲线如图10所示(液压缸压载荷为+,拉载荷为-)。急停时(95 s),由于回转切向冲击力作用,使得左右两侧液压缸载荷一侧增加,另一侧减小,载荷波动幅值约为63%。

图9 臂架回转急停各机构关键节点应力曲线

图10 左右两侧液压缸铰点载荷曲线

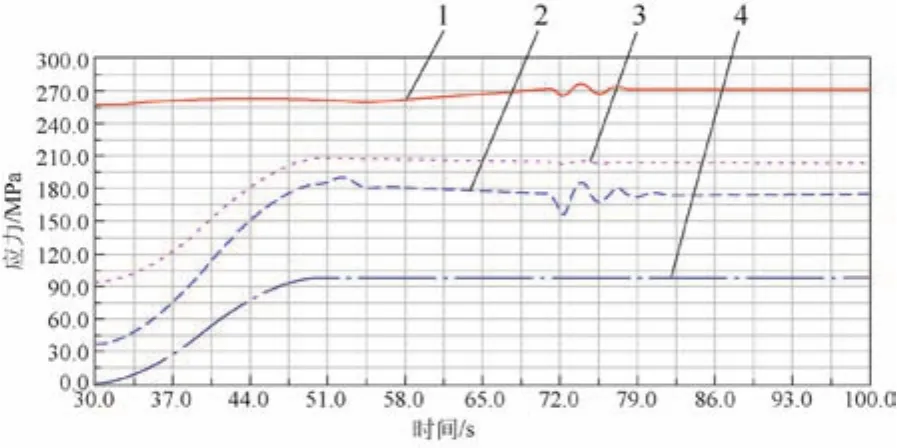

2.3 满载臂架俯仰急停

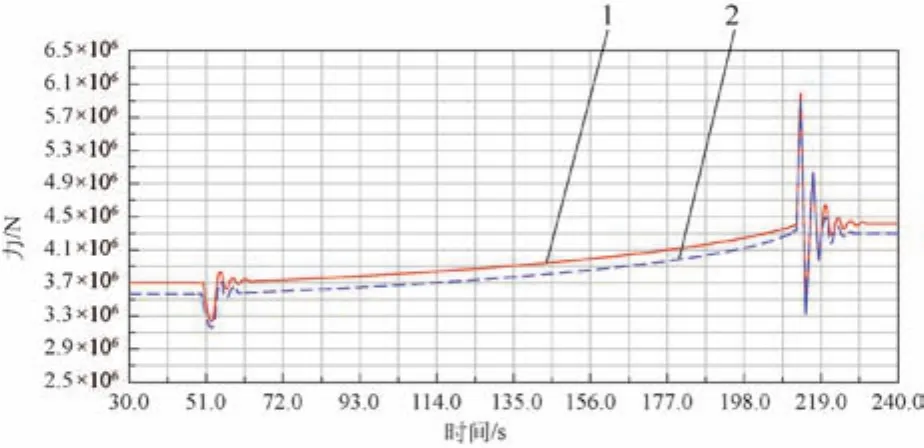

臂架的俯仰动作是通过俯仰液压缸的伸缩来实现的,设满载时臂架从0°向上变幅,液压缸缩回速度为0.018 m/s。当71 s时急停,制动时间为1 s,液压缸的缩回速度曲线如图11所示。相应的速度驱动函数设置为

图11 臂架俯仰紧急制动情况速度函数曲线

Step(time,50,0,54,18)+Step(time,71,0,72,-18)

同理,取满载大车行走急停时的危险点绘制应力历程曲线(见图12)。可以看出,71 s急停时回转架右侧A形梁处(曲线2)波动较大,波动幅值为6%。此处承担着臂架、筒体、平衡梁及配重的所有质量,因此俯仰时有较大的惯性,易产生冲击。左右两侧俯仰液压缸的载荷曲线如图13所示(液压缸压载荷为+,拉载荷为-)。急停时的载荷波动也较大,波动幅值约为74%。

图12 臂架俯仰急停各机构关键节点应力曲线

图13 左右两侧液压缸铰点载荷曲线

2.4 空载臂架俯仰急停

空载情况下,卸船机臂架在进出舱或吊清扫机时,会俯仰到最大角度37°。如果此时出现急停,配重质量较大,会产生冲击。因此,设臂架空载时由0°向上变幅,液压缸的缩回速度为0.018 m/s,在37°时急停,制动时间为1 s。液压缸缩回速度曲线如图14所示,在212 s处急停,相应的速度驱动函数设置为

图14 臂架俯仰紧急制动情况速度函数曲线

Step(time,50,0,54,18)+Step(time,212,0,213,-18)

空载臂架俯仰时,对配重侧的结构影响较大,根据应力分布情况,取平衡梁最高顶点处和回转架右侧斜梁交界处的应力历程曲线,如图15所示。可以看出,空载下应力要小于满载时的应力,俯仰过程中应力随角度变化而缓慢平稳变化。急停时(212 s),曲线波动较明显,两者波动幅值分别为4%和23%。左右两侧俯仰液压缸的载荷曲线如图16所示(液压缸压载荷为+,拉载荷为-)。由于空载,整个俯仰过程中,两侧液压缸载荷始终受压,急停时(212 s),曲线波动较大,波动幅值为37%。

图15 空载臂架俯仰急停各机构关键节点应力曲线

图16 左右两侧液压缸铰点载荷曲线

综上分析,将危险点在运行中的数据进行汇总,见表1。可以看出,急停比正常起动时的应力/载荷波动幅值最大高可达70%以上,故急停时的动力响应分析十分必要。从整体分析结果来看,急停时的应力波动幅值普遍不是很高,在30%以下,表明整机各机构运行速度和急停制动时间设置相对比较合理。相比较而言,急停时回转架结构比其他结构的应力波动大,空载臂架俯仰急停情况比其他急停情况的应力波动幅值大,液压缸载荷在满载臂架俯仰急停时和满载臂架回转急停时的波动幅值较大,但由于载荷数值基数小,具体差值变化没有空载臂架俯仰急停时的大,故在产品设计和实际作业时要特别关注回转架结构及空载臂架俯仰急停情况。

表1 各急停情况下的数据对比

3 结论

1)本文建立的刚柔耦合建模模型,通过与有限元模型的模态分析对比,表明了建模的合理性。对模型的结果分析有助于掌握速度变化带来的载荷与应力冲击特性,为静力学分析合理选取载荷系数提供理论依据。

2)急停时的动力学响应要明显于正常起制动时的响应,因此合理设置运行速度与制动时间十分必要。

3)急停时回转架结构既空载俯仰急停情况的动力学响应特性明显,在设计与使用时应该特别关注。