塔式起重机起重臂多尺度建模及裂纹损伤宏观表征*

2021-12-21王忠雷张长江陈庆强

王忠雷 张长江 陈庆强

山东建筑大学机电工程学院 济南 250101

0 引言

随着高层建筑的增多,塔式起重机(以下简称塔机)在工作过程中出现事故的现象日益增多,其中起重臂的断裂在所有塔机事故中是最为常见的[1,2]。塔机起重臂是由腹杆与弦杆组成的变截面桁架结构,当小车经过起重臂下弦杆的变截面处时,下弦杆截面的不连续性会导致局部应力较大。当截面突变处的载荷循环累计到一定次数时,会逐渐在局部较大应力位置产生裂纹,且裂纹长度达到一定值后,塔机起重臂就会产生疲劳破坏。

宋世军等[3]通过模拟连接螺栓组松动行为获取标准节主肢的宏观表征,为后期根据宏观表征定性判断塔身损伤位置打下基础;张会敏等[4]提出了一种基于塔身顶端轨迹的塔身损伤识别方法,可对塔身状态快速识别;崔飞等[5]提出了基于静态应变及位移测量的结构参数识别法,可对结构损伤进行精准的定位;李正良等[6]提出了基于测量位移和频率的二次损伤识别方法,可精确地计算出结构的损伤程度;高崇仁等[7]利用有限元分析和振动叠加原理为塔机裂纹识别提供了可靠依据。

本文以6010塔机为例,在多尺度建模基础上用Ansys命令流创建塔机整机梁杆模型与起重臂局部损伤实体模型,并选用生成刚性区法来连接2种模型。在静强度分析的基础上,以在起重臂每跨两端4个节点位置处添加载荷的方式模拟变幅小车的工作过程。根据6010塔机起重特性曲线,选择30个有效加载跨数,且每加载一跨都随起重臂向Z轴正方向旋转12°,起重臂的回转用Lgen命令实现。当变幅小车从最大工作幅度处满载移至最小工作幅度时,起重臂旋转一周,以此方式模拟塔机起重臂的变幅回转过程。通过Ansys后处理获取起重臂下弦杆不同位置、程度的裂纹对臂尖特征点位移轨迹的影响,拟合其变化规律并作对比分析,为后期根据特征点位移轨迹判定起重臂损伤位置打下基础。

1 塔机有限元模型的建立

1.1 多尺度建模

为了准确模拟起重臂上的裂纹,需对裂纹损伤处进行精细化的建模,故本文通过实体建模的方法模拟裂纹损伤。如果将塔机整机都进行实体建模,所创建的模型十分复杂,且不利于分析和计算。为此,本文采用多尺度建模[8]的方法建立塔机模型,即对裂纹损伤部位进行实体精细建模,而塔机的其他部位则建立宏观尺度的梁杆模型,再将2种模型组合成塔机整机模型,这样不仅准确模拟裂纹损伤,而且又降低了计算量。

1.2 塔机整机梁杆模型的建立

塔机中的多数构件在工作时主要承受着轴向力、剪力和扭矩等内力,故在有限元建模时以梁单元为主。Ansys中提供的常用梁单元有Beam 4、Beam 44、Beam 188和Beam 189等,常用的梁单元特点如表1所示。

表1 常用梁单元特点

由于塔机中有很多尺寸较短的杆件,采用普通的梁单元建模会带来较大误差,故选用具有线性分析能力的梁单元Beam 188为主进行有限元建模较合理。平衡臂拉杆主要承受拉力,无需考虑弯曲及扭转变形情况,可选择三维杆单元Link 180进行模拟。为了使塔机模型更加合理、准确,需要对其进行简化处理,对于电机、滚筒和平衡重等非梁杆或不受力的构件采用Mass 21质量单元代替;而上下支座受力构件使用梁单元进行等效;通过耦合的方式来模拟塔机中的铰接,而焊接处则采用节点固接。这样处理后既可减少塔机中的单元种类,还能大大减少计算量,方便进行后处理。

1.3 边界约束及载荷处理

由于塔机底座与地基通过地脚螺栓紧密相连,且结构刚度大,能承受较大弯矩和扭矩,故可将塔身底座的4个节点视为固定支座以约束掉所有自由度(UX=0、UY=0、UZ=0、ROTX=0、ROTY=0、ROTZ=0);起重臂、平衡臂是通过销轴与回转塔身相连接,约束除Z轴转动自由度外其余5个自由度(UX=0,UY=0,UZ=0,ROTX=0,ROTY=0)。

塔机工作时,变幅小车吊载重物沿起重臂来回运动,所受载荷方向竖直向下,此时塔机各机构处于非工作状态,故不考虑冲击载荷对整机结构的影响。在施加自重载荷时,设置每个单元的重力加速沿Y轴方向竖直向下,大小为9.8 m/s2;起重臂在进行回转时,会产生惯性载荷[9],将惯性载荷沿水平方向加载到塔机模型上。

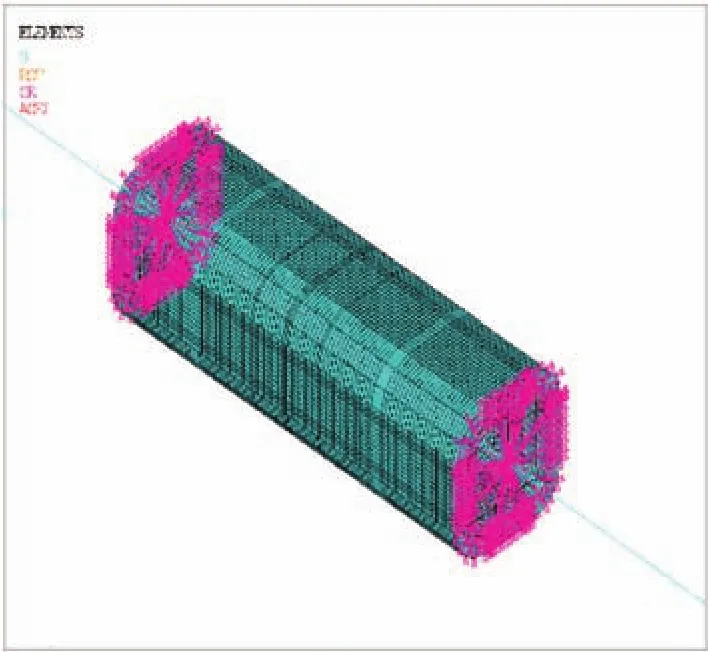

6010塔机的高度为25 m,起重臂长度为60 m,材料选用Q345钢材,弹性模量E=2×105MPa,泊松比μ=0.3,密度ρ=7 850 kg/m3,采用自下向上的方式建模,塔机有限元模型如图1所示。

图1 塔机有限元模型

2 局部实体模型的建立

由于起重臂下弦杆的截面为方管截面,故本文用APDL命令流建模的方法建立起重臂损伤区域实体模型。这种建模方法的优点在于对模型简化程度较小,可自由控制网格大小,相比梁单元更加能够真实地反映裂纹损伤情况。

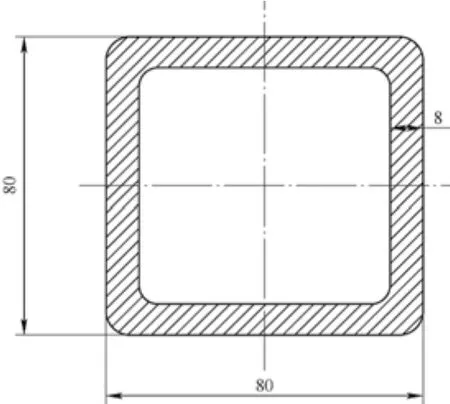

以建立起重臂第4节下弦杆局部实体模型为例,该处截面尺寸如图2所示,实体模型的长度设为200 mm。首先设置实体模型的单元类型,选用Solid 185八节点六面体单元,该单元具有超弹性、应力钢化、蠕变、大变形和大应变能力;然后设置模型参数,包括模型建立的基点坐标位置、节点数等。

图2 起重臂第四节下弦杆截面

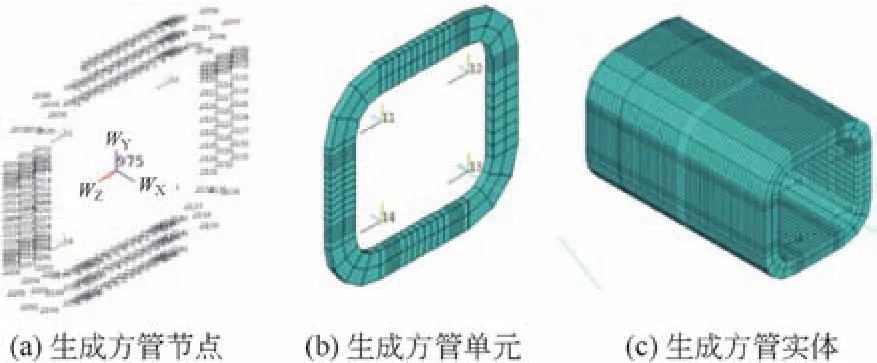

具体的生成步骤为:1)首先根据起重臂损伤位置建立方管X轴正方向的局部坐标系,使用节点命令生成图3a所示方管内圈与外圈的节点;2)根据已有的节点,建立1个八节点六面体单元后,根据建立节点过程的编号规律性,使用单元复制命令建立如图3b所示的一层单元;3)一层单元建立完毕后,使用单元复制命令向X轴负方向生成单元,如图3c所示,此时实体模型长度为100 mm;4)通过镜像命令沿X轴负方向复制节点与单元,局部实体模型建立完成。

图3 局部实体模型建模过程

3 实体模型与梁杆模型的连接

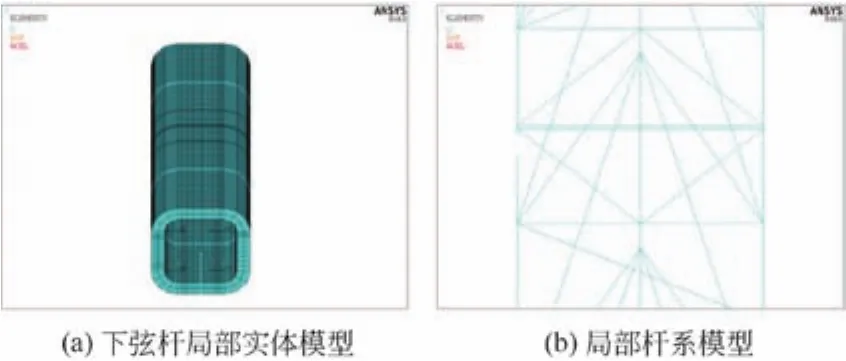

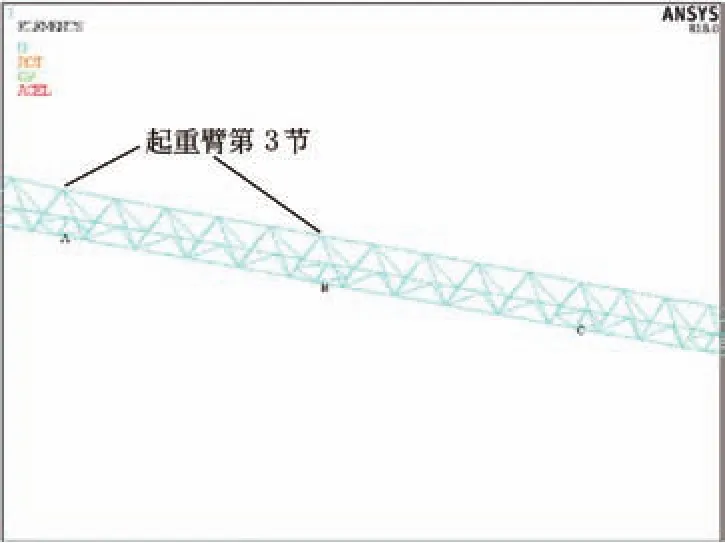

图4a为有限元软件Ansys建立的局部实体模型,由于实体模型处于起重臂下弦杆第3节与第4节连接位置处附近,故用梁杆单元建立图4b所示的除去实体模型长度的剩余结构梁杆模型。在建立实体模型与梁杆模型后,需将2种尺度的模型组合起来,其中建立约束方程是最常用的连接方法之一,约束方程是一种联系自由度值的线性方程。

图4 局部实体模型与剩余结构梁杆模型

当交界面处节点较多时,逐一建立梁节点与各实体节点的约束方程较繁琐,且容易出错,图5为采用生成刚性区法建立约束方程,其优点为能自动在交界面处各节点之间生成约束方程,自主选择所约束节点的自由度的类型和数量。

图5 刚性区法建立约束方程

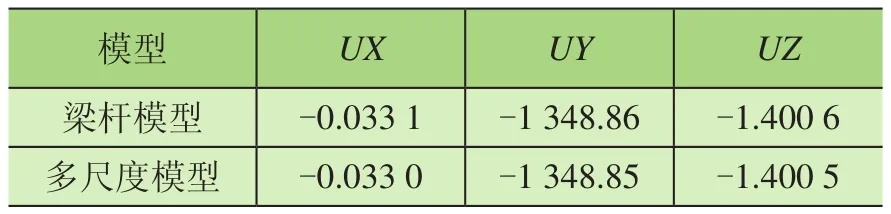

为了验证该连接方法的可行性,分别在有无实体的塔机起重臂最大工作幅度处吊重1 t,提取臂尖特征点X、Y、Z等方向的位移并对比分析,结果如表2所示。由表2可知,2种模型特征点的位移误差很小,几乎可以忽略不计。由于特征点Y方向上的位移比其他2个方向上的位移大很多,也便于观察,故本文选用特征点Y方向的位移作宏观表征研究。

表2 2种模型的特征点位移 mm

分别对塔机梁杆模型与多尺度模型进行模态分析,得到表3所示的模态分析前8阶频率表,通过模态频率的结果可知,采用生成刚性区法连接得到的组合模型与梁杆模型的频率很接近。

表3 2种模型模态频率结果

通过以上2种验证方法,可知选择生成刚性区域法作为多尺度模型的单元连接方法是合理可行的。

4 局部实体模型裂纹的模拟

4.1 裂纹位置的选择

塔机的变幅与变幅小车运动存在一定关系[9],通过观察记录塔机在一周内的变幅规律,可知变幅小车运行至起重臂中间位置的概率最大,该位置恰好处于起重臂第3节与第4节的连接处附近。由于起重臂为变截面桁架结构,当小车经过起重臂中间位置时,存在截面突变,导致截面承受应力分布不均,经过变幅小车多次往复碾压以及长期承受交变载荷,逐渐地在连接处附近上表面产生图6所示的裂纹。

为了便于对比分析不同位置、程度的裂纹对特征点位移的影响,本文在起重臂第3节、第5节下弦杆连接处附近模拟裂纹损伤,3处裂纹均位于变截面处附近。裂纹在有限元模型上对应的位置如图7所示。

图7 裂纹在模型上的对应位置

4.2 裂纹类型的选择以及建立

断裂从常规上可分为脆性断裂和韧性断裂,一般将裂纹分成Ⅰ类张开型、Ⅱ类滑开型和Ⅲ类撕开型。根据起重臂载荷与应力分析可知,起重臂主要承受变幅小车产生的垂直应力,符合Ⅰ类裂纹特征,又由于Ⅰ类裂纹最为常见,且裂纹效果最有害,从工程的安全性能考虑,将起重臂A、B、C处的裂纹当作Ⅰ类裂纹来模拟计算。

常用的裂纹模拟方法有几何挖洞法、生死单元法等,几何挖洞法是直接将损伤位置的单元删除,此方法不能真实反映出结构受损后的受力特性,且误差比较大;生死单元法通过修改单元刚度的方式实现,这种建模方法不是将单元从刚度矩阵中删除,而是将其刚度作为一个极小值。

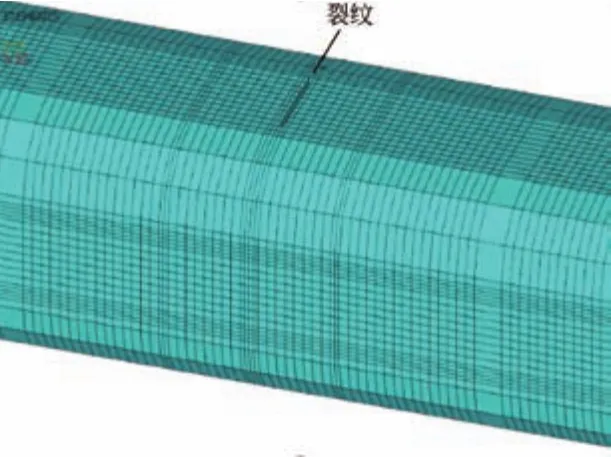

本文在几何挖洞法与生死单元法结合的基础上用一种新的方法来模拟裂纹损伤,通过镜像命令生成完整的局部实体模型后,由于尚未把镜像的后两部分实体连接起来,通过Ansys反选(Inve)命令在2节实体相交处选择要生成的裂纹长度,然后用Nummrg命令将整个实体剩余的节点与单元进行耦合。该方法未删除单元,而是将裂纹处的单元不进行耦合,其他单元之间仍是连续的,以此来模拟裂纹损伤。该方法的优点是操作简单快捷,裂纹处附近的刚度矩阵尺寸会继续保留,还可根据需要设置损伤程度的大小。

初始裂纹长度的选取主要依据构件的尺寸、裂纹出现位置、材料性能等因素。根据经验和查阅相关资料,工程结构中的初始裂纹一般在 0.5~2 mm[10]范围内取值,为了方便计算,取初始裂纹长度为a0=2 mm,且由于垂直于起重臂长度方向的裂纹扩展速度快于平行于起重臂长度方向,裂纹模拟方向取垂直于起重臂的长度方向,生成的裂纹如图8所示。由于A、B、C处下弦杆截面的壁厚相同,边长不同,通过上述方法,修改模型参数可以建立A、C处的局部损伤实体模型。

图8 实体模型上的裂纹模拟

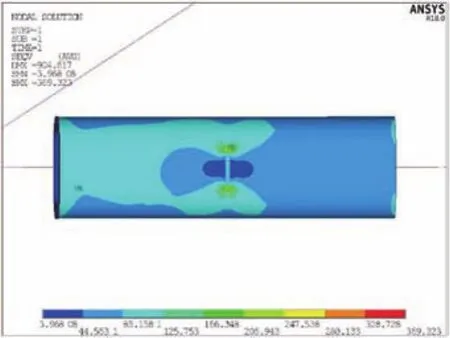

为了方便计算,设裂纹长度增量为△a=2 mm,由于B处小车经过次数最多,此处长期承受拉力、压力和弯矩,发生疲劳破坏的可能性最大。当裂纹长度为18 mm时,B处裂纹的应力云图如图9所示,裂纹处的最大应力为369.323 MPa,超过了Q345的屈服极限。由于A、C处用来与B处进行对比分析,为了便于观察,同样取A、C处的理想临界裂纹长度为18 mm。

图9 裂纹处应力云图

5 载荷移动与特征点位移分析

5.1 载荷移动实现方法

根据6010塔机起重特性曲线可知,起重臂最大工作幅度处的起重量为1 t。塔机工作时变幅小车沿起重臂的下弦杆来回移动,变幅小车吊重与自重均匀分布在4个车轮处。本文以节点力F的形式施加于多尺度模型下弦杆每跨的4个节点上,如图10a所示,施加在每个节点的力为

式中:Q为小车在最大工作幅度时的吊重,M为小车与吊钩的质量,g为重力加速度。

本文使用的是APDL命令流建模求解,通过命令流可实现重复执行循环语句等功能,从而减少重复操作。模拟载荷移动的方法为:选择起重臂每一跨4个顶点的节点编号,建立1个30行4列的数组,数组每一行的4个数值为每一跨顶点的节点编号,把数组与多尺度建模过程组成1个循环运算30次的宏文件,每循环1次,载荷就会自动加载到下一跨相应节点位置,同时起重臂也会根据Lgen命令旋转12°,通过后处理获取特征点的位移,以这种加载运算方式循环30次,直到所有工况全部加载完成。当载荷加载到实体模型处时,以加载到B处所在跨为例,所产生的应力云图如图10b所示,最大应力为56.7 MPa,远远小于Q345钢的屈服极限345 MPa。

图10 小车吊重加载及应力分析

5.2 特征点位移变化规律

通过Ansys后处理获取3处裂纹从初始长度2~16 mm的臂尖特征点位移,本文选取了2个特征点,取它们Y方向的平均位移,然后与多尺度模型完好状态下特征点Y方向位移做差。通过Matlab作图分析发现3处裂纹对应的特征点位移变化曲线形状大致相同,只需取裂纹长度为2~16 mm的位移变化曲线对比分析即可,结果如图11所示。由图11可知,不同位置的裂纹对应的特征点位移变化曲线形状大致相同,且在同等损伤程度下的裂纹位置越靠近臂根对特征点的位移影响越大。另外,这3条曲线都有斜率为零的部分,且斜率为零的前一个点对应的横坐标恰好为裂纹损伤所在跨,该点即为拐点。A位于第22跨,B位于第17跨,C位于第12跨,恰好与3条曲线拐点的位置相对应,这为通过特征点的宏观表征判定起重臂损伤位置提供了参考,在后期对起重臂检查维护时应对拐点对应的位置特别注意。

图11 特征点位移变化曲线

6 结论

1)本文采用多尺度建模的方法建立塔机梁杆模型与局部实体模型,并用生成刚性区建立约束方程的方法连接2种模型,对这种连接方法进行了验证,证明该方法的合理性。

2)在几何挖洞法与生死单元法的基础上,采用一种新的裂纹模拟方法,该方法操作简单快捷,还可根据需要设置损伤程度的大小。

3)在静强度分析的基础上,用Ansys命令流来模拟载荷的移动,进而实现塔机起重臂的变幅回转过程,该方法可减少重复性操作,极大地提高了计算效率。

4)由特征点位移变化曲线可知,起重臂下弦杆上表面的裂纹位置越靠近臂根对特征点的位移影响越大;同时,由特征点的位移变化曲线可知出现损伤的位置,可为后期根据特征点宏观表征来判定起重臂损伤位移提供参考。