半自磨机筒体衬板结构的模拟优化研究

2021-12-21刘建平

刘建平

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

矿物磨机是磨矿的核心装备,具有处理量大、作业率高、适应性强等优点,其生产能力是衡量国家装备制造业水平的重要标志。衬板作为矿物磨机的关键零部件,主要作用是保护磨机筒体,使筒体免受磨矿介质和物料的直接冲击和磨损,同时提升物料和磨矿介质,使其在磨机筒体内部的运动轨迹符合设计要求,达到磨矿介质对物料的粉碎和研磨作用最大的目的[1-3]。随着矿物磨机向大型化、高效能方向发展,尤其是越来越多大型矿物(半)自磨机在现场投入使用,国内矿物磨机衬板每年消耗量约为40 万 t,合计约50 亿~60 亿元人民币;同时因衬板磨损过快造成磨机停机频繁,给矿山带来了巨大的经济损失。矿物磨机衬板研制涉及材料学、机械设计与制造、结构动力学等多专业学科,加之磨矿介质运动轨迹复杂,衬板使用工况恶劣,长期承受高冲击、高磨损,设计难度大。笔者致力于半自磨机筒体衬板主要结构参数的模拟优化研究,旨在提高磨机处理能力,延长衬板使用寿命,达到提高矿物磨机生产效率的目的[4-6]。

1 筒体衬板结构模拟方法

半自磨机中磨矿介质及物料可视为离散颗粒的组合。对于数值计算方法而言,如果把颗粒群视为一个整体,用连续介质方法对其进行研究,但由于颗粒介质并不满足连续性假设,因而无法分析每个颗粒的运动以及颗粒与颗粒之间的接触作用,不能很好地解决颗粒运动轨迹分析的问题[7-8]。

离散单元法是把颗粒群简化成具有一定形状和质量的颗粒集合,集合中包括若干单独的颗粒,通过计算某时刻各单独颗粒间接触和分离时产生的相互作用力,用牛顿第二定律建立运动方程,确定各颗粒单元的新位移。目前,离散单元法已成为研究散粒动力学问题的一种通用方法,在粉磨研究领域也得到了一定的应用。如 Mishra 用离散元软件研究了不同直径球磨机的功率,N.Djordjevic 研究了球磨机的转速对功率消耗的影响[9-10]。

笔者采用离散单元模拟方法,以φ3.2 m×2.1 m半自磨机为仿真模型,磨机转速为临界转速的 75%,磨矿介质为φ50 mm 钢球,磨机填充率为 28%。进料端盖周向布置18 排提升条,出料端格子板布置 18 排提升条,格子孔宽度60 mm,矿浆提升器沿周向布置18 排提升条。半自磨机仿真模型如图1 所示。

图1 半自磨机离散元仿真模型Fig.1 Discrete element simulation model of SAG mill

首先研究筒体衬板提升条排数对磨机效率的影响,因为筒体衬板提升条排数是影响磨机效率的最重要参数,也是确定筒体衬板结构的首要参数,且决定了筒体衬板孔的开孔排数,一经确定,后续无法修改;然后在合理布置筒体衬板提升条排数的基础上,对筒体衬板的截面进行研究,以达到筒体衬板寿命等同的目的;最后通过对衬板面角的研究,来达到同时兼顾提高磨机生产效率以及延长衬板使用寿命的效果。

2 筒体衬板提升条排数的优化

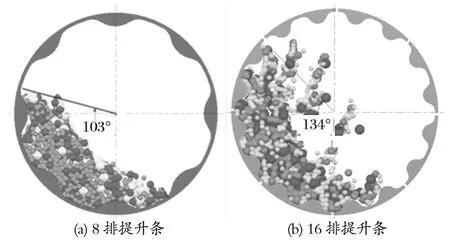

磨矿介质通过筒体衬板提升条的连续提升,实现对物料的破碎及粉磨作用。提升条沿筒体周向布置的排数对介质运动规律有着重要的影响,进而影响半自磨机的生产效率。对磨矿介质在相同磨机转速、不同筒体衬板提升条排数的运动状况进行离散元仿真分析,如图2 所示。

图2 8 排与 16 排筒体衬板磨矿介质运行状况Fig.2 Motion status of grinding media with 8 rows and 16 rows of shell liner

磨矿介质在不同衬板提升条排数下的提升高度角比较如图3 所示。

图3 磨矿介质在不同筒体衬板排数下的提升高度角Fig.3 Lifting height angle of grinding media with various number of row of shell liner

从图3 可以看出,衬板提升条在8~20 排之间,磨矿介质提升高度角随排数的增加而提高,经历了从完全滑落状态到部分滑落、部分抛落的状态。提升条排数越多,对磨矿介质的提升能力越大,提升的数量越多,高度越高,对物料的磨削作用也越强,磨机效率越高。提升条排数在20~28 排之间,磨矿介质提升高度角随排数的增加而减小,提升条排数越多,对磨矿介质的提升能力反而越小,说明提升条排数的增加使提升条之间的间隔减小,磨矿介质被间隔夹带,数量随之减少,提升能力下降,最终使磨矿介质无法得到充分提升,提高的数量和高度反而减少,磨机效率降低。

综上说明,衬板提升条在筒体周向数量的多少,对磨矿介质的提升高度、抛落或滑落状态有重要影响。在一定范围内,提升条排数越多,磨矿介质被提升的数量越多,高度越高,磨机效率越高;但为了提高磨机效率而一味增加提升条排数却不能达到良好的效果,如果排数布置过多,磨矿介质提高的数量和高度反而减少,磨机效率反而会降低。因此,应合理布置提升条在筒体周向上的排数,可根据相邻2 个提升条的间距确定周向上的筒体提升条排数,半自磨机的相邻提升条间距应该控制在500~540 mm。

3 筒体衬板截面积的优化

磨机筒体内的磨矿介质与物料运动特性复杂,筒体衬板长期承受高冲击和高磨损,衬板寿命偏短。不同仓位筒体衬板的使用工况与磨损量有很大的不同,一般筒体衬板的截面积相同,导致不同仓位的筒体衬板寿命不等同,造成衬板材料浪费,磨机停机检修时间增加,生产效率降低。为了解决筒体衬板寿命不等同的问题,对筒体衬板截面进行优化,对半自磨机不同仓位筒体衬板的工况以及磨损规律进行分析。

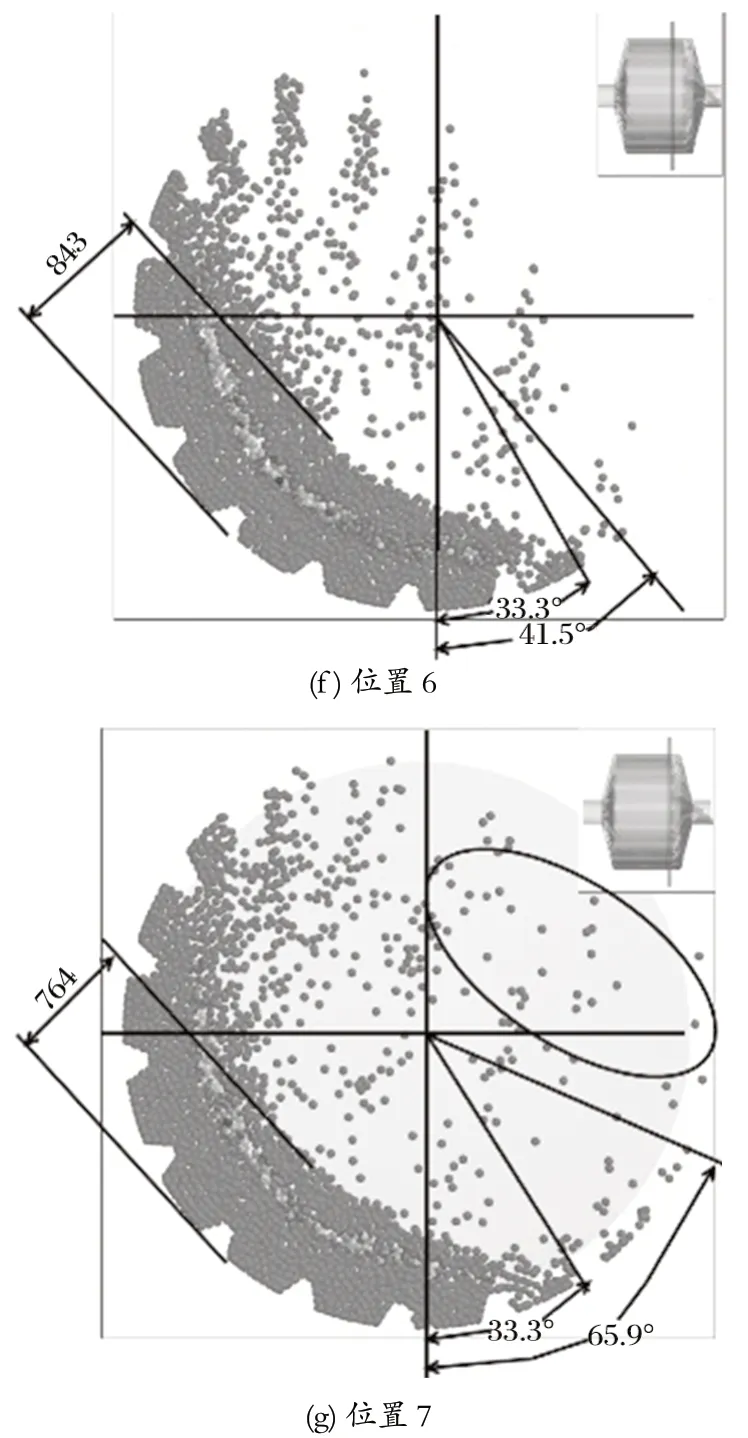

半自磨机沿筒体周向布置20 排衬板提升条,通过离散单元法,分别对半自磨机筒体沿长度方向7 个位置的工况进行仿真分析。这7 个截面的磨矿介质运动情况如图4 所示,料堆厚度变化情况如图5 所示,磨矿介质提升高度比较如图6 所示。

图4 沿筒体长度方向上7 个截面的磨矿介质运动情况Fig.4 Motion status of grinding media on 7 sections along direction of shell length

图5 筒体不同截面位置料堆厚度变化情况Fig.5 Variation of charge thickness at various section of shell

图6 筒体不同截面位置磨矿介质抛落角度变化情况Fig.6 Variation of falling angle of grinding media at various section of shell

从图5、6 可以看出,靠近筒体出料端的料堆厚度较低,长度约占筒体有效磨矿长度的 1/6;靠近筒体出料端的磨矿介质抛落角较高,对筒体衬板冲击严重,并且由于出料端格子板提升条搅动带起来的磨矿介质抛落较多,对出料端筒体衬板的冲击更为严重。

通过记录各仓位筒体衬板的磨损数据,对比衬板的轮廓变化,得出衬板的磨损规律曲线如图7 所示。

图7 衬板磨损规律曲线Fig.7 Curve of liner wear law

根据衬板磨损速率的不同,将衬板整个寿命周期分为4 个磨损阶段,V1、V2、V3、V4分别为各阶段衬板磨损速率,

式中:C为各阶段磨损掉的衬板厚度,mm;D为各阶段衬板的处理量,万 t。

A1、A2、A3、A4分别为各磨损阶段占衬板整个寿命周期的比例。

式中:L1为衬板有效厚度,L1=设计尺寸-失效尺寸,mm;E为目标处理量,万 t。

通过对磨机不同仓位筒体衬板的磨损规律进行分析,将筒体衬板设计成不同的截面,出料端筒体衬板的提升条高度与宽度均增加,截面积大于进料端筒体衬板,以保证衬板寿命等同,实现衬板同步更换,提高了衬板材料利用率与磨机效率。

4 筒体衬板面角的优化

筒体衬板面角是指衬板提升条轮廓线与衬板中心线之间的夹角,是影响磨机效率的重要参数。目前筒体衬板均采用等面角设计,不能兼顾磨机处理能力与衬板寿命2 个重要指标。通过对筒体衬板面角的研究,提出筒体衬板变面角的设计方法,达到磨机处理能力与衬板寿命兼顾的使用效果。

对筒体衬板面角分别为 24°、28°时的磨机处理能力以及衬板磨损量进行对比,如图8、9 所示。

图8 面角对磨机处理能力的影响Fig.8 Influence of face angle on mill throughput

图9 面角对衬板寿命的影响Fig.9 Influence of face angle on liner lifespan

从图 8、9 可以看出,筒体衬板面角为 28°时,磨机处理能力比面角为 24°时高20% 以上,但是面角为 28°时,筒体衬板的磨损量比面角 24°时高,尤其是在衬板寿命后期,磨损量高 50%。所以面角 28°的筒体衬板在磨机效率上优于面角 24°筒体衬板,但是在使用寿命上却低于面角 24°的筒体衬板。

为了保留 28°筒体衬板磨矿效率高的优势,同时为了提高 28°面角筒体衬板的使用寿命,设计出了变面角的筒体衬板结构,即筒体衬板截面顶部面角按28°设计,下部面角按 20°设计。28°/20°变面角结构筒体衬板与 28°面角筒体衬板的磨机处理能力和衬板磨损量比较如图10、11 所示。

图10 变面角结构对磨机处理能力的影响Fig.10 Influence of structure of variable face angle on mill throughput

图11 变面角结构对衬板寿命的影响Fig.11 Influence of structure of variable face angle on liner lifespan

从图 10、11 可以看出,28°/20°变面角结构筒体衬板的磨机处理能力与 28°面角的磨机处理能力基本持平,但是 28°/20°变面角结构筒体衬板的磨损量比面角 28°筒体衬板的磨损量低,尤其在衬板寿命后期,磨损量低达 25%。所以 28°/20°变面角的筒体衬板在保证磨机效率的前提下,提高了衬板使用寿命。

5 结论

通过以上研究得出,半自磨机筒体衬板在结构设计时要兼顾生产效率与衬板的使用寿命这2 个重要指标。

(1)筒体衬板提升条的排数对磨机的生产效率有重要影响,应合理布置筒体衬板提升条在筒体周向上的排数,半自磨机的相邻提升条间距应在500~540 mm 之间。

(2)不同仓位的筒体衬板有不同的使用工况与磨损规律,为了提高筒体衬板总体使用寿命,在磨机长度方向上应采用变截面设计,出料端筒体衬板的截面积应大于进料端筒体衬板的截面积,以实现衬板等寿命,减少衬板材料的浪费。

(3)筒体衬板面角对磨机生产效率与衬板寿命有着重要的影响,变面角的筒体衬板结构能够兼顾磨机效率高与衬板寿命长这2 个重要运行指标,是筒体衬板设计的方向。