超声功率对Al-5% Cu合金凝固组织及凝固行为的影响

2021-12-21赵志伟于君娜罗崇辉安昊瀛

赵志伟,于君娜,罗崇辉,安昊瀛

超声功率对Al-5% Cu合金凝固组织及凝固行为的影响

赵志伟1,于君娜2,3,罗崇辉2,3,安昊瀛4

(1.辽宁工业大学 材料科学与工程学院,辽宁 锦州 121001;2.锦州市检验检测认证中心,辽宁 锦州 121000;3.锦州市产品质量监督检验所,辽宁 锦州 121000;4.西安理工大学 材料科学与工程学院,陕西 西安 710000)

研究了不同超声功率对Al-5% Cu合金凝固组织的影响。结果发现,随着超声功率的提高,晶粒尺寸呈先细小、后增大的趋势。当超声功率为600 W时,能够细化晶粒,形成等轴晶,平均晶粒尺寸为174.9 μm;当超声功率为1 000 W时,组织为等轴晶,平均晶粒尺寸为147.5 μm,共晶组织出现离异现象;当超声功率达到1 400 W时,晶粒有粗化趋势,平均晶粒尺寸为256.6 μm,对组织改善无益。

超声处理;Al-Cu合金;CuAl2;晶粒细化;离异共晶

超声波介入金属溶体里可以细化晶粒、减小偏析[1-3]。目前人们对超声波晶粒细化的作用机理进行了大量的研究,得出了超声波能够细化晶粒是因为超声波在金属熔体中产生的空化效应、声流效应及热效应[4-7]。在有关超声波细化的文献中,部分文献提及超声波功率对合金组织及性能有显著影响。普遍认为超声波功率的高低会导致金属熔体中形成的空气泡在爆裂瞬间,所释放出的能量高低出现差别。空气泡在形成过程中会吸收周围大量的热量,而在爆裂的瞬间又会释放出高温气体及较强的冲击波[8-10]。

可以看出,不同的超声波功率对金属熔体起到的细化作用效果是不同的。因此,本文研究了超声波功率对Al-5% Cu合金凝固组织的影响,分析超声波功率与晶粒细化之间的关系,并对高、中、低3档超声波功率对凝固组织产生的细化机理进行了讨论。

1 实验方法

采用纯铝和纯铜制备Al-5% Cu合金,通过石墨坩埚进行熔炼,六氯乙烷精炼除气,超声波探头预热至400 ℃,插入熔体液面下50 mm处,打开超声波发生器,实验装置示意图如图1所示。超声波功率选用600、1 000、1 400 W分别进行超声波处理300 s后关闭超声波发生器,熔体自然冷却至室温。同时制备一组未经超声处理的Al-5% Cu合金,自然冷却至室温。从铸锭中心处进行取样,取样位置如图2所示,取样后对通过不同超声功率处理的试样进行金相试样制备,通过打磨抛光,用混合酸水溶液浸蚀,并使用蔡司金相显微镜、SEM电子扫描显微镜进行微观组织观察。

1—超声波换能器;2—超声波变幅杆;3—热电偶;4—超声波探头;5—金属熔体;6—石墨粘土坩埚;7—电阻保温炉;8—超声波发生器;9—控温仪

图2 取样位置示意图

2 试验结果分析

2.1 超声功率对Al-5% Cu合金微观组织的影响

图3为不同超声功率处理后得到的Al-5% Cu合金微观组织,其中黑色网状结构组织为共晶组织,如图3(a)所示,在未进行超声波处理的合金凝固后,微观组织是粗大的枝晶状。经过600 W超声处理后,粗大枝晶数量减少,出现数量较多的细小等轴晶,如图3(b)所示。经过1 000 W超声处理后,枝晶消失,微观组织全部为细小等轴晶,如图3(c)所示。经过1 400 W超声处理后,微观组织依然为等轴晶,不过能明显看出尺寸增大,部分等轴晶边缘尖锐,如图3(d)所示,说明超声功率达到1 400 W时,对凝固组织无改善作用。

从图3明显看出组织尺寸的变化,除此之外,发现黑色网状结构组织随着超声功率的增加呈现减少的趋势,说明随着超声功率的提高,Cu元素在α-Al中的溶解度提高,导致CuAl2数量的减少。

图3 不同功率超声处理后凝固组织

表1为测量得到的不同功率超声波处理后合金的微观晶粒尺寸,能够明显看出随着超声功率的提高,晶粒细化明显。经超声处理的合金晶粒尺寸与未经过超声处理的合金晶粒尺寸进行细化程度计算,发现超声功率为600 W时,其晶粒细化程度为47.2%;超声功率为1 000 W时,其晶粒细化程度为55.5%;超声功率为1 400 W时,其细化程度为22.6%。说明当超声功率达到1 400 W时,出现粗化现象。考虑为过高的超声功率使得熔体局部长时间处于高温状态,提高了晶粒生长速度,导致晶粒尺寸变大。

表1 不同功率超声处理后的晶粒尺寸

序号超声功率/W晶粒尺寸/μm 1未处理331.4 2600174.9 31000147.5 41400256.6

2.2 超声功率对共晶组织的影响

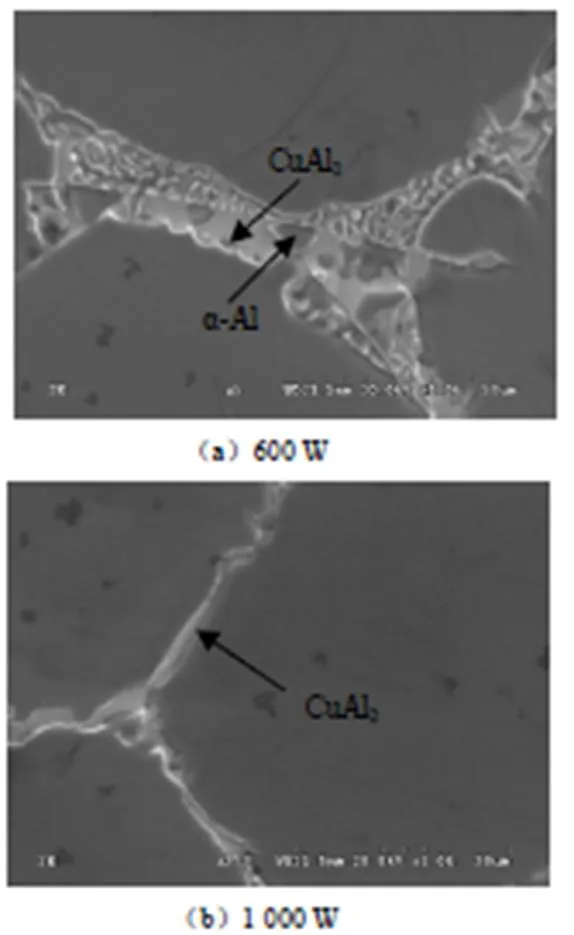

在微观组织的分析中,发现随着超声功率的提高,CuAl2数量呈减少趋势。图4为600、1 000 W超声功率处理后合金的电镜照片。从图中可以看出,随着超声功率的提高,网状的CuAl2相出现断续并且尺寸减小,说明超声功率的提高能够改变CuAl2相的形貌。

图4 600、1 000 W超声功率处理后Al-5% Cu合金SEM照片

图5给出了放大1 000倍后的600、1 000 W超声功率处理后合金中CuAl2相的扫描形貌图。从图中可以清晰地看出,随着超声功率的提高,共晶组织形貌改变,600 W时为(α+CuAl2)共晶组织,1 000 W时出现了CuAl2离异共晶。认为超声功率的提高改变了Al-5% Cu合金的凝固区间,使得凝固区间变宽,原本共生共长的(α-Al+CuAl2)共晶组织中的α-Al随初生α-Al生长,CuAl2单独于晶界处析出长大所致。

图5 600、1 000 W超声功率处理后合金中CuAl2相扫描形貌图

2.3 超声功率对Al-5% Cu合金凝固行为影响的分析

通过上述的显微组织分析,认为超声功率对初生α-Al相的影响主要是超声波在合金熔体产生的空气泡对组织结构造成破碎,根据功率的大小其破碎程度有所不同。破碎后的初生α-Al相,一部分作为形核质点重新形核,起到了细化作用。其细化机理示意图如图6所示。

图6 超声波细化晶粒机理示意图

随着超声功率的提高,熔体中爆裂的空气泡所释放的能量随之提高,所产生的冲击力也随之增大,所以出现了随着超声功率提高晶粒尺寸不断减小的效果。但是爆裂的空气泡除了释放高压所形成的冲击波,还会释放出较高的热量。使得熔体处于液态的时间延长,伴随着超声波在熔体中产生的声流效应,加速了溶质原子在熔体内的扩散,这也是网状共晶组织随着超声功率的提高尺寸逐渐减小的原因之一。

超声波在熔体中产生的空气泡爆裂时释放出的高压,提高了熔体压强,使得熔体的凝固过程发生改变。由于在图5中发现1 000 W超声波介入,部分区域出现了离异共晶现象,初步认为超声功率的提高,使得液相线上移,即凝固区间变宽,使得初生相数量增多,CuAl2单独沿晶界分布,如图7所示。由于带有高压的空气泡作用区域微小,因此只在部分区域出现了离异共晶现象,未受空气泡影响的区域依然为共生共长的共晶组织。

图7 超声功率改变Al-5% Cu合金凝固区间示意图

3 结论

(1)提高超声功率能够有效地细化Al-5% Cu合金凝固组织。当超声功率为600 W时,其晶粒细化程度为47.2%;超声功率为1 000 W时,其晶粒细化程度为55.5%;超声功率为1 400 W时,其细化程度为22.6%。当超声功率为1 400 W时,组织粗化,无益于改善凝固组织。

(2)随着超声功率的增强,熔体处于液态的时间延长,加速了溶质原子在熔体内的扩散,使得网状共晶组织随着超声功率的提高尺寸逐渐减小。

(3)随着超声波功率的提高,使得液相线上移,即凝固区间变宽,初生相数量增多,CuAl2单独沿晶界分布,出现了离异共晶现象。

[1] 于浩. 高能超声波对过共晶Al-Si合金组织影响的研究[D]. 合肥: 合肥工业大学, 2012.

[2] 赵志伟, 关博文, 张栋. 超声功率对Al-14Mg-7Si合金组织与性能的影响[J]. 特种铸造及有色合金, 2020, 40(12): 1411-1414.

[3] 陆向科, 王孟君, 李新涛, 等. 超声波功率对半连续铸造6013铝合金组织与力学性能的影响[J]. 轻合金加工技术, 2019, 47(5): 25-29, 51.

[4] 雷吉, 平余剑, 武罗红, 等. 超声振动和微量Sr+Sc对A380合金组织的影响及作用机理[J]. 振动与冲击, 2018, 37(19): 112-117, 123.

[5] 吕海波, 杜阳, 索忠源, 等. 超声处理对铸态二元铝青铜组织与性能的影响[J]. 特种铸造及有色合金, 2020, 40(4): 462-464.

[6] 王志文, 王红霞, 王万华, 等. 超声处理对Mg-9Al-x Si(x=1,6)合金不同形貌 Mg2Si相形成机制的影响[J]. 哈尔滨工程大学学报, 2017, 38(5): 803-807.

[7] 许明方, 陈玉华, 邓怀波, 等. 超声辅助 CMT 电弧增材制造 TC4钛合金微观组织和力学性能研究[J]. 精密成形工程, 2019, 11(5): 142-148.

[8] 黄文先, 闫洪. 高能超声与稀土钇复合作用对AZ91铸态组织的影响[J]. 稀有金属材料与工程, 2013, 42(11): 2346-2350.

[9] 毕秋, 李克, 高挺, 等. 超声振动功率对AZ31B镁合金铸锭凝固组织的影响[J]. 特种铸造及有色合金, 2009(6): 576-578.

[10] 李军文, 岳旭东, 陈萌, 等. 超声波振动对共晶灰铸铁中石墨形态的影响[J]. 热加工工艺, 2009, 38(19): 36-38.

Effect of Ultrasonic Power on Solidification Structure and Solidification Behavior of Al-5% Cu Alloy

ZHAO Zhi-wei1, YU Jun-na2,3, LUO Chong-hui2,3, AN Hao-ying4

(1.Material Science and Engineering College, Liaoning University of Technology, Jinzhou 121001, China; 2.Jinzhou inspection and Testing Certification Center, Jinzhou 121000, China; 3. Jinzhou Product Quality Supervision and Inspection Institute, Jinzhou 121000, China; 4. Material Science and Engineering College Xi’an University of Technology, Xi’an 710000, China)

The effect of ultrasonic power on solidification structure of Al-5% Cu alloy was studied. The results show that with the increase of ultrasonic power, the grain size decreases first and then increases; When the ultrasonic power is 600 W, the grains can be refined and equiaxed grains can be formed, and the average grain size is 174.9 μm; When the ultrasonic power is 1 000 W, the microstructure is equiaxed and the average grain size is 147.5 μm. The eutectic structure is divorced eutectic; When the ultrasonic power reaches 1 400 W, the grain has a coarsening tendency, and the average grain size is 256.6 μm. No benefit to organizational improvement.

ultrasonic treatment; Al-Cu alloy; CuAl2; grain refinment; divorced eutectic

10.15916/j.issn1674-3261.2021.06.006

TG292;TG146.21

A

1674-3261(2021)06-0379-04

2021-06-15

赵志伟(1987-),男,辽宁鞍山人,讲师,硕士。

责任编辑:刘亚兵