海上风电内护筒运输绑扎工艺研究

2021-12-20林振东王雨生

林振东 王雨生

摘 要:内护筒是海上风电嵌岩施工的重要工装,使用频繁,常规的内护筒海运绑扎形式为通过绑扎件将内护筒与运输船甲板进行焊接并在内护筒顶部牵拉钢丝绳,该种绑扎形式虽结构简单,但大量的焊接和打磨作业耗时较长且对内护筒本体会造成一定损伤。本文依据工程实例,设计一种新型内护筒绑扎工装,无需在内护筒本体上进行焊接作业且海上施工操作便捷、安全高效、可重复使用,并通过有限元建模分析证明了该新型绑扎工装的可行性。

关键词:海上风电;内护筒;海上运输;绑扎工艺;有限元分析

中图分类号:U674 文献标识码:A 文章编号:1006—7973(2021)11-0131-03

1前言

随着社会不断发展,人们对环境保护越来越重视,新能源的开发利用成为一大趋势。我国海岸线绵长,风能资源丰富,发展海上风力发电既能为东南部沿海城市提供电力能源,又清洁无污染,是国家倡导的绿色能源发展方式[1]。海上风电的开发利用离不开相应的风电管桩等设施,这些设施需由运输船运输到海上指定位置。海上作业受天气影响较大,合适的天气窗口期很短,安全高效的运输绑扎形式可大大节约宝贵施工时间,有利于后续安装工作的开展。

嵌岩平台内护筒是海上风电水下嵌岩施工用的圆筒工装,直径通常6m-8m,高度20m至60m不等,重量约300t-800t。内护筒在基础桩钻孔施工前打入海底一定深度,起到隔离水土压力的作用,为后续的水下钻孔施工提供稳定的作业环境。待基础桩安装到位后,需将内护筒拔出,放置在运输船上运输至下一个机位继续作业。为了提高运输船甲板使用率、减少内护筒吊装翻身等作业工序,通常将内护筒竖立放置在甲板进行运输。运输过程中需保证运输船甲板强度满足要求、绑扎工装足以克服内护筒所承受的环境载荷。常规的内护筒海运绑扎形式为通过绑扎件直接将内护筒焊接在运输船甲板指定位置上,用以克服内护筒海运时的横、纵向力;通过在内护筒顶部加装钢丝绳连接到运输船甲板上,用以克服内护筒海运时的倾覆力,如图1所示。内护筒运输到目的地后将绑扎件割除、钢丝绳拆除,内护筒焊接位置打磨光滑后投入使用。这种绑扎方式结构简单,对于单次使用的管桩比较合适,但内护筒需要多次重复使用,此种绑扎形式存在如下缺点:

(1)多次的焊接、打磨作业对内护筒本体有较大损伤,会减小内护筒的使用寿命;

(2)海上高空牵拉钢丝绳作业需要登高设备,而且风险性较高;

(3)海上施工受天气影响大,施工窗口期很短,而大量的焊接和切割作业需要较长时间,增加巨大成本。

因此,这种传统的内护筒绑扎形式已不能很好适用于海上风电大发展的趋势,需要开发新的高效型绑扎形式。

2新型绑扎工装设计

为克服目前内护筒海上运输绑扎形式的上述缺点,针对内护筒需多次重复使用、经常性短距离海上运输等特点,从操作便捷、安全高效、节省海上施工时间等角度出发设计绑扎工装,该工装需满足如下使用要求:

(1)内护筒可竖立放置;

(2)绑扎工装可重复利用;

(3)无需在内护筒本体上进行焊接作业;

(4)工装具有克服内护筒倾覆的作用,无需牵拉钢丝绳;

(5)海上施工方便快捷、节约时间。

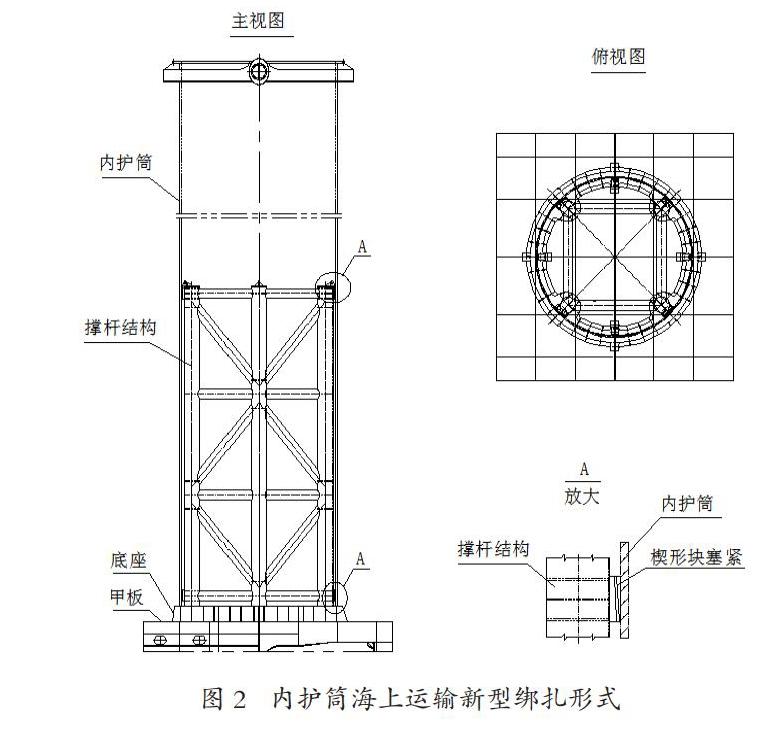

本文依据福建海域某风电项目所用内护筒来设计绑扎工装,该内护筒高40米,外径8米,壁厚70-80毫米,垂向重心约20米,吊装重量约620吨。设计绑扎工装由底座、撑杆结构组成,如图2所示。底座由环形钢板焊接而成,起到承担内护筒垂向力、增加内护筒与运输船甲板接触面积以均匀分布载荷的作用。撑杆结构是由不同管径的圆钢管焊接而成的空间立体结构,其外周设置圆弧面,与内护筒内壁曲面相匹配。撑杆结构具有一定高度,既起到海运时承担内护筒横、纵向力的作用,又可有效克服内护筒的倾覆弯矩。底座及撑杆结构在陆上场地制作完成后,提前焊接到运输船指定位置,作为本风电项目船上固定工装使用。运输内护筒时,通过撑杆结构顶部设置的导向装置将内护筒吊装放置在底座上,施工人员通过底座上设置的人孔进入内护筒内部,将内护筒内壁与撑杆结构指定位置之间的间隙用特制的楔形块塞实固定,即可完成绑扎作业;内护筒运输到目的地后去除楔形块即可完成解绑作业。所有绑扎与解绑工作无需在内护筒本体上进行焊接、打磨作业,无需在内护筒顶部牵拉钢丝绳,操作方便高效,可大大节约海上施工时间。

3海运环境载荷

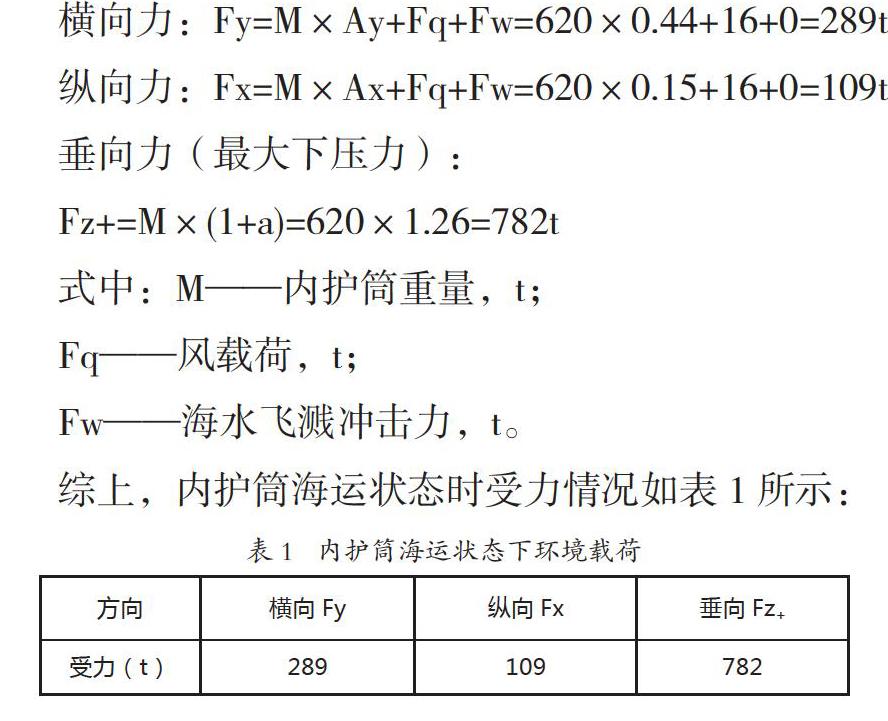

本项目所使用的运输船总长128米,型宽40米,型深7.5米,吃水5米,风场所处位置在中国沿海海域。依据中国船级社CCS《海上拖航指南》(2011)来计算运输时内护筒所承受的环境载荷[2],求得内护筒重心处加速度结果如下:

4 绑扎工装强度校核

依据相关规范要求[3],采用Ansys Workbench软件对内护筒底座、撑杆结构及运输船船体结构建立有限元模型并进行直接计算,以验证绑扎结构及船体局部强度是否满足规范要求。绑扎结构及船体有限元模型如图3所示,模型约束条件为运输船船体结构的四周边界全约束。

内护筒底座和撑杆结构的材质为Q355B,运输船船体结构材质为Q235,两种材质屈服应力及许用应力[3-4]如表2所示。

根据内护筒海运状态所承受的环境载荷,分四种工况施加相应的横向、纵向和垂向力,其中垂向力包括内护筒自重,如表3所示,分析绑扎工装及运输船的应力结果。内護筒底座下表面与运输船甲板之间采用焊接固定方式,内护筒与底座和撑杆结构之间采用只承受压力的接触连接方式。

经分析,船体结构及绑扎件应力云图如图4、5所示(以工况1为例)。

四种工况下船体及绑扎结构应力结果如表4所示。结果表明,在本文海运环境条件下,该绑扎工装强度、船体强度满足规范要求。

5 结论

国内海上风电已经进入大发展的热潮,风场逐步由浅水区域走向深水区域,环境条件及地质条件愈发复杂,所需的船机设备要求也越来越高。昂贵的船机租赁费用促使海上风电施工要抢抓短暂的时间窗口,加快工程进度。内护筒作为海上嵌岩施工用的重要工装,使用频率高,其安全高效运输对于加快海上施工进度、节约成本等方面有重要意义。本文设计的新型内护筒绑扎工装及绑扎工艺具有海上施工方便快捷、可重复利用、不损伤内护筒本体等优点,经分析,其结构强度满足工程需要。该新型绑扎工装的推广使用对海上风电高效发展具有良好的促进作用。

参考文献:

[1]李辉,林振东.深水导管架式风机基础安装平台设计及施工工法[J].中国港湾建设,2021,(2):62-66.

[2]CCS.海上拖航指南(2011)[Z].

[3]ABS,Rules for Building and Classing Mobile Offshore Drilling Units 2012.

[4]GB/T 1591-2018,低合金高强度结构钢[S].