车刀螺纹紧固连接对纵弯复合超声椭圆振动特性的影响

2021-12-20杨金川冯平法张建富

杨金川,冯平法,2,马 恪,张建富

(1.清华大学 机械工程系,北京 100084;2.清华大学 深圳国际研究生院,广东 深圳 518055)

相对于传统车削工艺,超声椭圆振动(ultrasonic elliptical vibration,UEV)车削技术将椭圆振动附加于车刀上,使车刀在切削过程的运动路径上产生周期性超声椭圆运动,从而使加工过程发生了实质变化,可大幅提升加工质量[]。超声椭圆振动车削系统的结构从原型机到当前采用新结构、新材料与新控制理论,其设计多样性、可靠性与加工工艺均取得极大发展[2-3]。根据椭圆轨迹合成形式差异,其振动复合主要分为纵扭复、纵弯复合和弯扭复合等形式且主要采用双激励或单激励两种驱动模式实现特定的椭圆振动复合[4-6]。其中,依据单/双激励模式,国内外研制了多型超声椭圆振动装置,并成功实现了切削加工[7-12]。而超声椭圆振动装置能否在工件上实现稳定可靠切削加工的直接因素便是车刀能否实现稳定可靠的周期性椭圆振动。

对于采取纵弯复合的单激励超声椭圆振动车削系统,变幅杆本身存在纵振和弯振两种振动模态,除了传递并放大振动状态之外,也需要发挥良好的刀杆作用,即变幅杆输出端需要传递给刀具纵向振动并通过本身结构产生横向振动,进而形成椭圆振动轨迹。因此,刀具与变幅杆之间的连接状态势必会影响椭圆振动的传递效果。尤其是采用螺纹紧固连接的刀具,其连接状态也必将对结构振动模态及振动传递特性产生影响。对于纵振传递,若螺纹连接与纵振方向一致,其振动传递主要受到螺纹连接预紧力以及连接面接触状态影响,即预紧力大小和连接面接触状态优劣均与振动传递质量在有限范围内存在正向关系[13-14]。而对于横振传递,螺纹连接与振动传递方向垂直,其振动传递主要受到预紧状态的影响,且对于不同量级的激励频率,连接引起的非线性振动中自由振动分量对结构动态响应的影响也存在较大差异[15]。此外,在周期性横振作用下,螺纹局部变形以及自松弛容易造成预紧力出现衰退进而造成振动传递质量大幅下降[16-17]。

综上,螺纹连接对于超声纵弯复合振动的高频单激励振动传递及其模态特性会产生重要影响。本文以单激励纵弯复合超声椭圆振动复合梁变幅杆为研究对象,建立 “刀具-变幅杆”振动理论模型,并运用有限元建模进行螺纹连接的仿真分析,得出螺纹连接对变幅杆椭圆振动模态及振动传递的影响规律。最后,通过试验验证,明确车刀螺纹连接状态下的变幅杆振动特性及响应。该研究对通过螺纹连接方式进行车刀紧固的超声椭圆振动车削系统的设计应用具有实际意义。

1 纵弯复合振动模型

基于纵弯复合振动的单激励超声椭圆振动复合梁结构,如图1所示。变幅杆输出端产生放大后的超声椭圆振动,通过螺纹连接带动刀具产生超声椭圆运动轨迹。

图1 复合梁单激励超声椭圆振动结构(mm)Fig.1 UEV structure with combined-beam(mm)

1.1 连接刀具前的等效振动模型

连接刀具前的系统可等效为简谐振动作用下的一个两自由度系统。根据图1,变幅杆斜梁对主梁产生两个激励分量,即X方向的纵振分量与Y方向的弯振分量;将斜梁X方向纵振分量与主梁的主纵振合成,形成X方向纵振激励。同时,将斜梁Y方向的弯振分量视为一个相对独立的横振激励。则系统振动传递到输出端可等效为一个具有相位差的纵弯复合振动响应,如图2所示。

图2 复合梁双激励等效结构Fig.2 Equivalent structure of horn with two stimulations

图2中:主梁OP长度为L;O面为复合梁振动传递分解面;P点为变幅杆输出端;L为变幅杆输出端到分解面长度;a为斜梁与主梁连接中线交点到分解面距离;b为分解面主梁与斜梁之间的距离;α为斜梁与主梁夹角;主梁与斜梁横截面均为正方形,且边长为h。

换能器产生初始的单激励纵向振动在O面形成两个激励分量O0(t)和O1(t)。O0(t)为沿主梁轴线的纵向振动分量,并在分解面处成为继续沿主梁轴线传递的纵振v0(t)以及进入斜梁的纵振O1(t),并在O面处产生沿斜梁轴线传递的纵振分量u1(t)和垂直于斜梁的弯振分量u2(t)。则各振动及其分量之间的关系为

(1)

其中,当u1(t)沿斜梁轴线传递至连接点H时,与纵振v0(t)分别在H点处形成X方向的合成纵振响应;同时,垂直于斜梁的弯振分量u2(t)传递至H点处形成Y方向弯振分量。

首先,以O1(t)在H点处振动传递为分析对象,将斜梁等效为一个带弹簧阻尼的两自由度振动系统,如图3所示。

图3 斜梁两自由度弹簧阻尼系统等效结构Fig.3 Equivalent structure of skem beam system

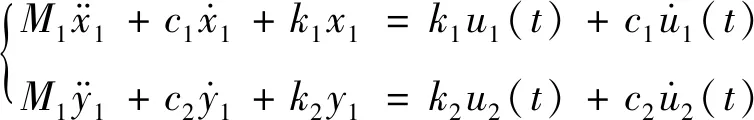

图3中:M1为斜梁等效质量;c1和c2是分别为X1方向和Y1方向的斜梁阻尼系数;k1和k2分别为斜梁X1方向和Y1方向的斜梁刚度系数。该斜梁的等效运动方程为

(2)

由式(2)可得出斜梁H点处产生的纵振稳态响应为

sin(ωt-φ1-Δφ1)=Au1sin(ωt+φ1)

(3)

同时,斜梁H点处产生的弯振稳态响应为

sin(ωt-φ2-Δφ2)=Au2sin(ωt+φ2)

(4)

从振动传递可知,同一介质中,纵振传递速度与弯振传递速度之间的关系为

(5)

则斜梁传递的纵振和弯振的相位延迟分别为

(6)

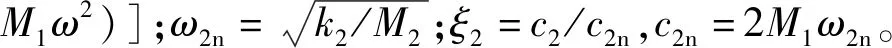

同理,以O0(t)在H点处的振动传递为分析对象,将主梁OH段等效为一个带弹簧阻尼的单自由度纵振系统,如图4所示。

图4 主梁OH段单自由度弹簧阻尼系统等效结构Fig.4 Equivalent structure of beam OH system

图4中:M0为主梁OH段等效质量;c0为X方向的主梁阻尼系数;k1为主梁X方向的主梁刚度系数。该主梁OH段的等效运动方程为

(7)

由式(7)可得出主梁H点处产生的纵振稳态响应为

sin(ωt+φ0)=Av0sin(ωt+φ0)

(8)

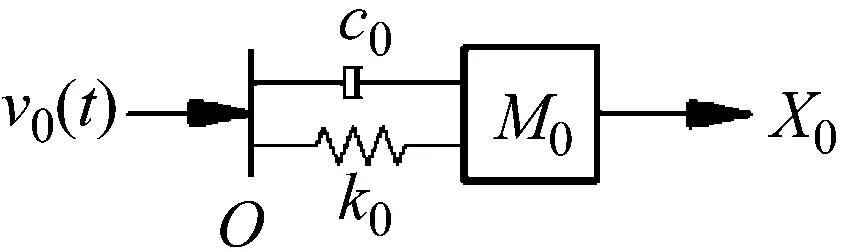

根据振动各分量在H点的稳态响应和变幅杆几何结构,可得H点处的振动分解及合成状态,如图5所示。

图5 主梁H点处的振动分解与合成Fig.5 Vibration decomposition and synthesis of point H

由图5可知,在H处沿X方向和Y方向存在3个稳态响应的振动分量:Xv0(t)为主梁传递的纵振;Xu1(t)为斜梁传递的纵振;Yu2(t)为斜梁传递的弯振,且弯振不在X方向产生纵振分量。则各振动分量的分解与合成为

(9)

整理后为

(10)

式中:AH1=Au1cosα;AH2=Au1sinα;AH3=-Au2cosα。

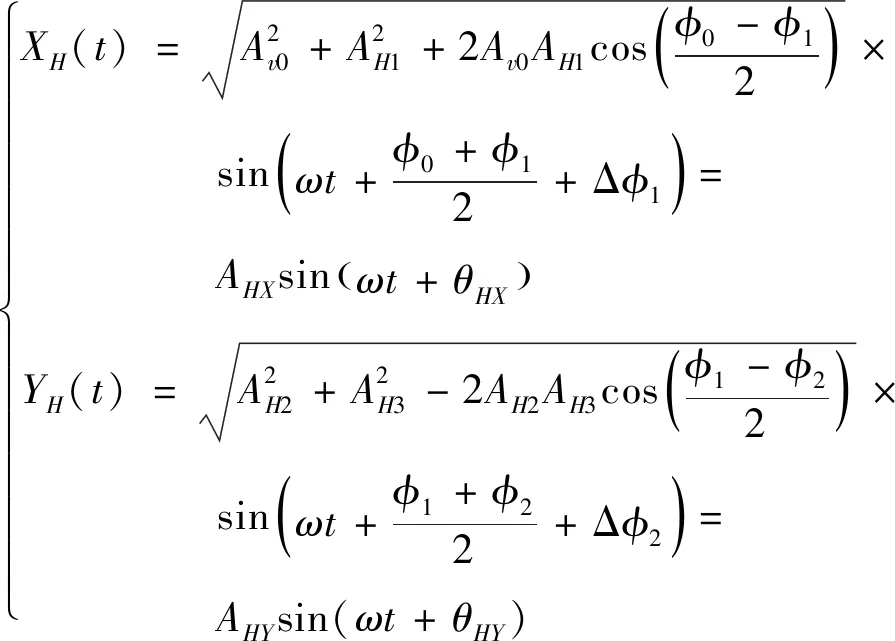

由式(10)与图5可得,H点处纵振和弯振合成分量分别为

(11)

其中,相位角差分别为

(12)

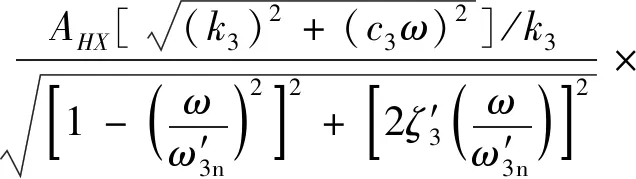

以XH(t)和YH(t)在P点处产生的振动响应为分析对象,将主梁HP段等效为一个带弹簧阻尼的两自由度系统,如图6所示。

图6 主梁HP段两自由度弹簧阻尼系统等效结构Fig.6 Equivalent structure of main beam HP system

图6中:M3为主梁PH段等效质量;c3和c4分别为X方向和Y方向的主梁PH段阻尼系数;k3和k4分别为主梁X方向和Y方向的主梁PH段刚度系数。

则变幅杆输出端P点处产生的纵振稳态响应为

sin(ωt+θHX+ΔθX+Φ)=

AXsin(ωt+θX+Φ)

(13)

则变幅杆输出端P点处产生的弯振的稳态响应为

sin(ωt+θHY+ΔθY)=AYsin(ωt+θY)

(14)

式(13)中,Ф为X方向纵振相对于Y方向弯振的振动传递相位差,即

(15)

综上,P点两个振动分量的稳态响应的存在相位差Ф;若外激振动频率ω与分别与某阶振动固有频率ωn接近或重合,即产生共振且振动稳态响应出现最大振幅。则P点振动响应的合成轨迹为

(16)

不同的相位差Ф,可得到不同的椭圆振动轨迹。

1.2 连接刀具后的等效振动模型

连接刀具后,系统质量发生变化,则需要进一步分析刀具及其与变幅杆连接固定方式对超声椭圆振动的影响。在激励不变的情况下,其结构如图7所示。

图7中,m为连接刀具及其螺钉的质量。在振动分析中,将刀具视为刚体,忽略其长度对振动影响。主梁PH段的阻尼系数与刚度系数均不变。斜梁部分与主梁OH段的振动响应已经获得,因此重点在分析刀具对HP段振动响应的影响。

图7 连接刀具后的变幅杆等效结构Fig.7 Equivalent structure of horn with tool

首先,将刀具与变幅杆HP段视为整体考虑。则根据图6所示,HP段振动等效质量增大为M2+m。则输出端P点处产生的纵振稳态响应为

sin(ωt+θHX+ΔθmX+Φ)=

(17)

输出端P点处产生的弯振的稳态响应为

sin(ωt+θHY+ΔθmY)=

(18)

由上述分析可知,在外激振动频率ω不变的情况下,连接刀具后,变幅杆HP段增大了等效质量,其纵振与弯振的固有频率均会下降。

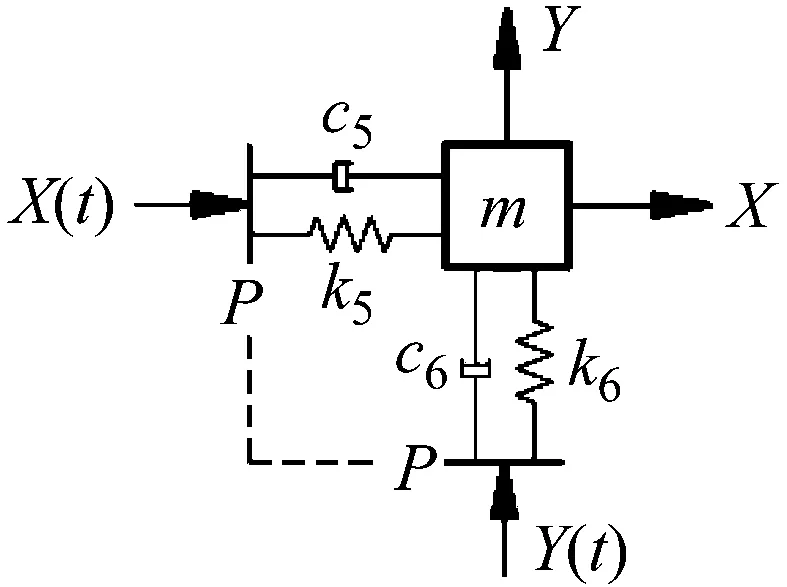

由于刀具与变幅杆输出端采用螺纹连接,一般可将刀具固定螺栓视为弹簧阻尼系统[18]。在分析刀具的振动响应时,为了保证振动分析的一致性,不考虑螺纹连接在振动传递过程中的自松弛[19]。可将刀具及其弹簧阻尼系统视为一个两自由度的强迫振动系统,变幅杆输出端椭圆振动相对独立地传递X方向纵振X(t)和Y方向横振Y(t)。其等效结构如图8所示。

图8 连接刀具的弹簧阻尼系统等效结构Fig.8 Equivalent structure of spring damping system with tool

图8中:c5和c6分别为刀具螺纹连接在X方向和Y方向的阻尼系数;k5和k6分别为刀具螺纹连接在X方向的法向接触刚度和Y方向的切向接触刚度。

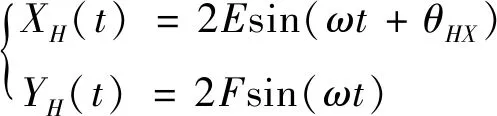

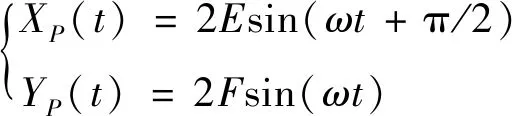

则刀尖点处产生的纵振稳态响应为

sin(ωt+θX+ΔθDX)=

ADXsin(ωt+θDX)

(19)

刀尖点处产生的横振的稳态响应为

sin(ωt+θY+ΔθDY)=

ADYsin(ωt+θDY)

(20)

设两个振动响应的相位差ΔθD为

ΔθD=θDX-θDY

(21)

则刀尖点振动响应的合成轨迹为

(22)

从上述分析可知,连接刀具后,刀尖点Q在X方向与Y方向的振动均会出现一定程度的延迟,但仍可维持椭圆振动轨迹。

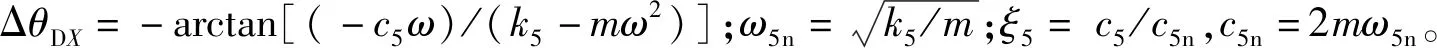

1.3 连接刀具后的系统振动分析

由1.2节可知,在外激振动频率ω不变的情况下,连接刀具后,变幅杆HP段的纵振与弯振固有频率均会变小,使得在原外激振动作用下,变幅杆不会出现共振。以刀具和HP段质量之比为自变量,可以明确连接刀具后的HP段固有频率差异,如图9所示。

图9 连接刀具后的变幅杆PH段固有频率变化Fig.9 Natural frequency trend of horn PH with tool

由图8可知,连接刀具相当于增加了HP段的整体质量,从而使系统纵振固有频率明显降低,且刀具与HP段质量比越大,共振频率的下降幅度也会越大。

以未连接刀具的变幅杆振动等效模型为基准,进一步分析连接刀具对变幅杆输出端椭圆振动轨迹的影响。设H点处的纵振与弯振为模拟振动输入,即

(23)

该模拟振动输入频率ω与PH段固有频率ωn相同,将刀具与PH段视为整体,在振动椭圆下产生椭圆轨迹。则连接不同质量刀具后的模拟椭圆轨迹,如图10所示。

由图10可知:连接刀具后,输出端X方向与Y方向的振幅均会出现一定程度的下降;刀具/PH段质量比越大,振幅下降幅度也就越大。同时,椭圆振动相位差也会出现一定程度的增大。

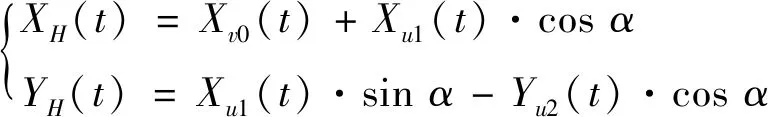

根据图8,将PH段与刀具等效为弹簧阻尼两自由度系统,则刀具输出端椭圆振动轨迹及固有频率由刀具质量和螺纹连接状态决定。根据图6,H点处的模拟振动输入在P点处的纵振与弯振的稳态响应分别为

(24)

由于计算得出的传递延迟相位ΔθX与ΔθX均远小于π/2,因此可只考虑传递的主相位差π/2,则P点处的纵振与弯振的稳态响应分别为

(25)

根据图8得出的刀尖振动响应模型,基于P点处的振动输入,刀具在X方向及Y方向的运动微分方程为

(26)

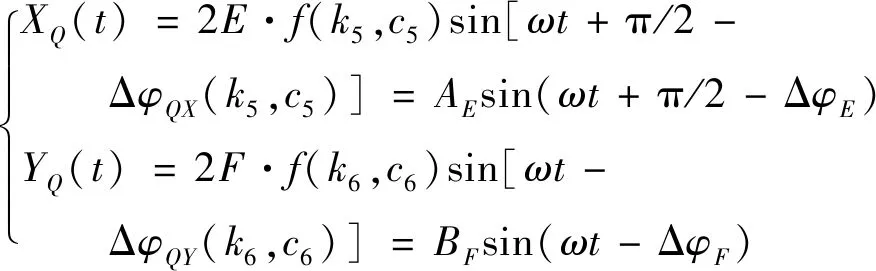

由式(26)可知,刀具刀尖最终振动响应直接受到刀具与变幅杆输出端连接面接触状态的影响。根据式(15)与式(16),刀具分别在X方向纵振激励Xp(t)与Y方向横振激励Yp(t)作用下,刀尖Q点的振动响应为

(27)

式中:f(k,c)为振幅比例系数函数;Δφ(k,c)为振动经接触面传递的相位延迟函数,二者均与接触刚度和接触阻尼有直接关系。

如式(27)所示,接触状态决定了刀具振动状态及其振动输出。由于刀具为硬质合金,变幅杆为铝合金,两种材料之间的法向与切向接触刚度必然小于单一材料的等效拉伸刚度;而在同一接触状态下,切向接触刚度大幅小于法向接触刚度。

因此,刀具螺纹预紧的接触刚度和接触阻尼间接影响刀尖振动转递状态,而螺纹预紧力的不同会造成接触刚度和接触阻尼的不同,进而影响刀具系统谐振频率,并导致其与输入振动频率之间出现较大偏差。

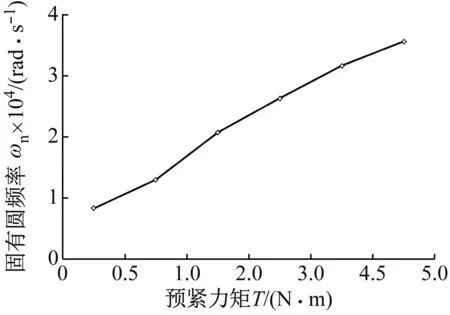

根据法向接触刚度计算模型及经验公式[20],获得刀具系统在不同螺纹预紧力大小情况下的固有频率变化范围及趋势,如图11所示。

图11 刀具系统在不同螺纹预紧状态下的固有频率变化Fig.11 Natural frequency trend of tool system with pretightening forces

从刀具系统固有频率变化趋势可知,固有频率会随着螺纹预紧力的增大而增大,但仍旧远小于设计输入频率20 kHz(ω=125 600 rad/s)。同时,在同一预紧接触状态下,切向接触刚度大幅小于法向接触刚度。因此,刀具经螺纹预紧连接固定后,对弯振的影响大于其对纵振的影响。

设两个振动响应的相位差ΔφEF为

ΔφEF=π/2-ΔφE+ΔφF

(28)

则刀具输出端Q点振动响应的合成轨迹为

(29)

从上述分析可知,连接刀具后,刀尖点Q在X方向与Y方向的振动均会出现一定程度的延迟且振幅也会发生变化,但仍可维持椭圆轨迹;与连接刀具前的变幅杆输出端P点振动轨迹相比较,刀尖点Q的振动状态及稳态响应的椭圆轨迹已经发生变化,其振动响应无法与变幅杆输出端P点保持一致性,存在微小延迟。

同时,刀具固定螺钉的预紧状态直接影响刀具与变幅杆之间的弹簧阻尼状态,从而间接影响刀具与变幅杆之间的振动传递质量。

2 超声椭圆振动特性仿真

从振动模型分析可知,连接刀具前后,系统的固有频率及椭圆振动轨迹均出现了变化。与连接刀具前相对比,连接刀具后的变幅杆固有频率会使变幅杆-刀具系统的固有频率降低,其振动轨迹也同时发生变化。因此,连接刀具后,系统如果仍保持原有外激频率不变,将无法使变幅杆-刀具系统共振。

2.1 超声椭圆振动装置前置条件

变幅杆与前盖板均采用2A12铝合金,其密度为2.74 g/cm3,泊松比μ=0.35,弹性模量E=70 GPa;螺钉为碳钢,其密度为7.9 g/cm3,泊松比μ=0.3,弹性模量E=210 GPa;车刀基体材料为YT5硬质合金,其密度为13.1 g/cm3,泊松比μ=0.18,弹性模量E=750 GPa。

2.2 连接刀具前后振动仿真

连接刀具前,将变幅杆与前盖板结合为整体分析,即在不考虑后盖板的情况下,直接由前盖板与压电陶瓷片接触面输入外激振动进行谐响应振动仿真分析。

通过有限元软件ABAQUS验证变幅杆结构的振动状态。仿真中采用四面体及C3D10(六面体)三维应力实体分析单元。在连接刀具前的变幅杆椭圆振动模态及其频率,如图12所示。

图12 连接刀具前变幅杆模态仿真Fig.12 Simulation mode analysis of horn without tool

振动模态仿真结果显示,在20.80 kHz附近能够实现纵弯复合振动。在模态仿真后,随即进行谐响应分析,获得谐振位移相对值结果,如图7所示。

由图13中仿真后的谐响应分析可知,连接刀具前的系统纵弯复合谐响应频率为20.80 kHz。

图13 连接刀具前变幅杆输出端P点谐响应状态Fig.13 Harmonic response of point P output without tool

连接刀具后的下图振动模态及其频率,如图14所示。

图14 连接刀具后变幅杆模态仿真Fig.14 Simulation mode analysis of horn with tool

由振动模态仿真结果可知,在16.7 kHz附近出纵弯复合振动模态。在模态仿真步骤之后,随即进行谐响应分析,分别设置变幅杆输出端和刀尖作为振动谐响应仿真位移输出,获得谐振位移相对值,如图15所示。

由图15仿真后的谐响应分析可知,连接刀具后的系统纵弯复合谐响应频率为16.70 kHz。

图15 连接刀具后变幅杆输出端及刀尖谐响应状态Fig.15 Harmonic responses of output end of horn and tool nose

从仿真结果可知,连接刀具前后,纵弯复合谐振状态及其频率均发生了改变。连接刀具后,纵弯复合谐振频率出现了较大幅度下降,与理论分析结果一致;连接刀具前的变幅杆输出端谐响应振幅与连接刀具后的刀尖谐响应振幅也出现了明显差异,即连接刀具后刀尖椭圆轨迹的长短径之比出现明显增大。

3 超声椭圆振动轨迹试验

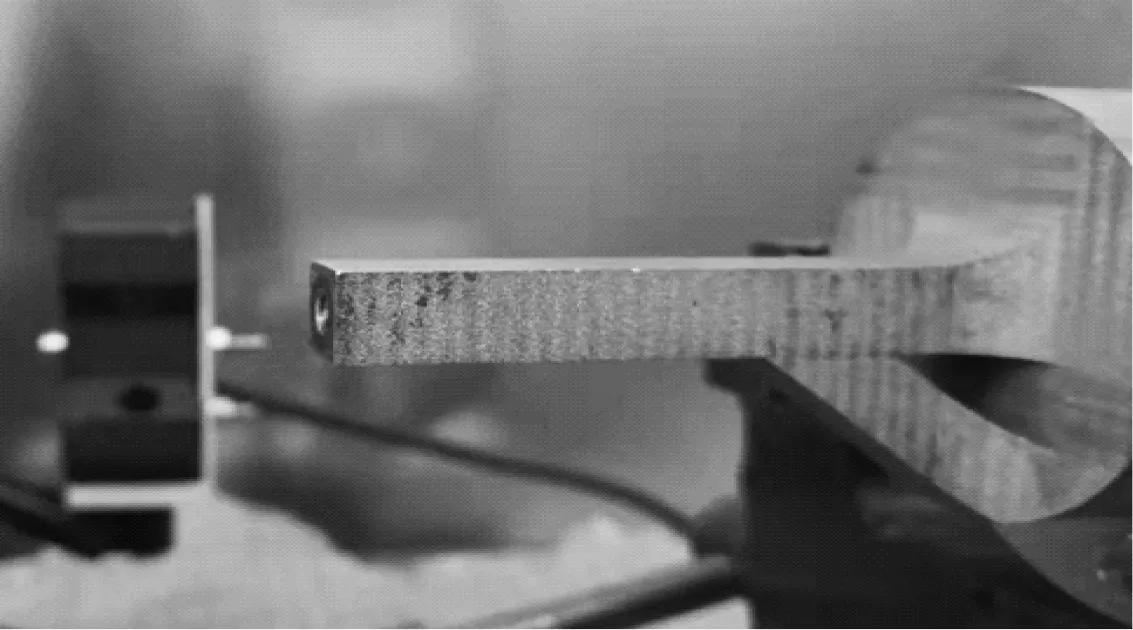

根据20 kHz预设谐振目标频率设计加工后,连接刀具前的变幅杆及输出端结构的试验样机,如图16所示。

图16 连接刀具前变幅杆结构Fig.16 Structure of horn without tool

通过PV70A阻抗分析仪获得的连接刀具前的系统谐振频率为20.50 kHz。

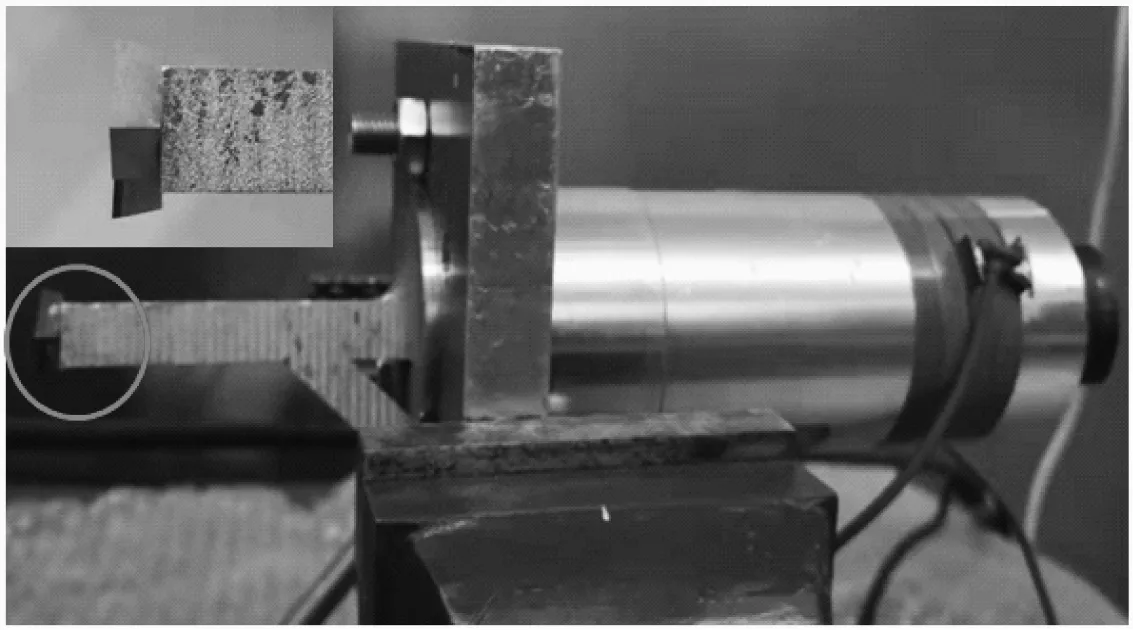

系统连接的车刀型号为CCGT09T302型PCD数控车刀,其安装形式为车刀底面与变幅杆输出端面面接触,由中间车刀紧固螺钉实现二者之间的连接。连接刀具后的系统状态,如图17所示。

图17 连接刀具后试验装置Fig.17 Test equipment of horn with tool

采用基恩士LK-H008双激光位移传感器对连接刀具前后的输出端(包括刀具)的椭圆振动轨迹进行测试,如图18所示。

图18 振动轨迹测试Fig.18 Measurement state of system

试验测得,连接刀具前的变幅杆输出端在X及Y方向上的振幅峰峰值分别为10 μm与7.6 μm。

根据式(27)分析,刀具安装预紧力矩及其产生的预紧力会对系统谐振状态产生一定程度的影响。因此,在测试之前,采用预紧力矩、螺纹公称直径以及预紧力通用计算关系公式,获得仿真所需预紧力,即

T=ηdF

(30)

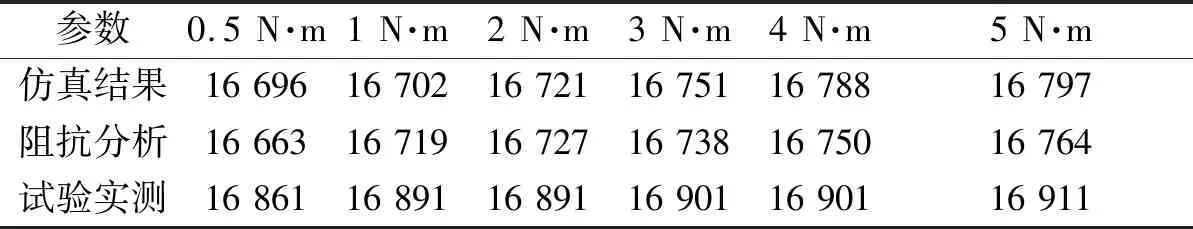

式中:T为预紧力矩;η为拧紧力矩系数,一般取值为0.2;d为螺钉公称直径,规格为M4;F为螺纹预紧力。将预紧力计算结果直接在ABAQUS仿真环境中等效为螺纹载荷加载至刀具与变幅杆输出端连接区域。其仿真及实测结果,如表1所示。

表1 不同刀具安装力矩作用下的系统谐振频率Tab.1 Resonant frequency of system under installation torque Hz

从仿真及试验结果来看,刀具安装力矩及其产生的螺纹连接预紧力增大,系统谐振频率也会增大。这是因为刀具预紧力矩越大,刀具底面与变幅杆输出端面的接触状态越好,振动传递的效率也就越好。但随着预紧力矩较大幅度增大,系统谐振增大幅度极小。从总体试验结果来看,预紧力矩大小对谐振频率值影响程度较小。

同时,通过前面理论分析可知,刀具安装预紧力越大,其振动传递性能也就越好。不同预紧力矩作用下的振幅及其轨迹,如图19所示。

图19 不同安装力矩下的输出端振幅Fig.19 Vibration amplitudes of output end of system

由图19可知:随着刀具安装预紧力矩的增大,输出端振幅也基本呈现增大趋势,与理论分析基本一致;但预紧力矩和振幅的增大均存在一定的上限,与系统的振动特性本身有关。

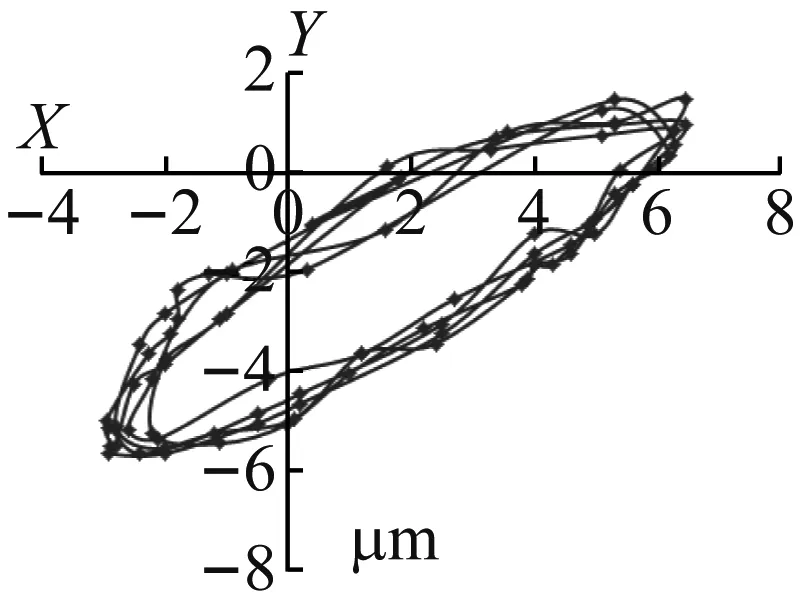

根据激光位移测量5个振动周期数据结果,拟合后的车刀椭圆振动轨迹,如图20所示。

(a)连接车刀前

由图20可知:当螺纹预紧力为0.5 N·m时,刀尖振动出现了紊乱轨迹,说明该预紧力状态下,接触状态不稳定导致无法有效传递振动;随着刀具安装预紧力矩增大,输出端纵向振幅虽然呈现增大趋势,但增大的幅度较小,说明连接刀具前后,螺纹连接对纵振影响不大;但安装预紧力过小则对横振传递产生了较大影响。随着预紧力矩的增大,输出端的横振逐渐较为平滑,横振的紊乱现象逐渐减小,说明增加预紧力矩会提高横振传递质量。

4 结 论

(1)车刀与变幅杆输出端之间的螺纹连接对变幅杆振动状态产生影响,即螺纹连接对纵振产生的影响较小,但对横向弯振会产生较大影响,导致弯振的谐振频率大幅降低。

(2)相较于原设计频率,连接刀具后谐振频率会大幅下降。螺纹预紧力矩的变化对谐振频率值影响较小,主要影响谐振状态下的振幅输出,即刀具预紧力矩越大,振幅输出越大。

(3)在螺纹连接振动传递有效且未出现自松弛的情况下,车刀通过单一螺纹连接传递超声椭圆振动主要通过影响刀具横振传递进而影响最终振动轨迹,从而造成椭圆振动轨迹横向位移的减小。