超高速撞击球形压力容器后壁损伤破坏试验研究

2021-12-20闫龙海

才 源,闫龙海

(黑龙江科技大学 理学院,哈尔滨 150022)

压力容器是国际组织机构间空间碎片协调委员会航天器空间碎片超高速撞击易损性分析的重点关注部组件之一[1-3]。暴露于空间碎片环境的压力容器特别是充气压力容器一旦被空间碎片撞击,不仅会因穿孔导致内充气体泄漏使其功能丧失,甚至由于充气介质的内压作用其成坑等损伤可能作为裂纹源失稳扩展导致容器爆裂解体而产生更多碎片,既威胁航天器其他部组件的安全也进一步污染空间环境[4-6]。

充气压力容器超高速撞击损伤破坏动力学行为极其复杂,是典型的瞬态非线性过程[7-9]。将其着弹面定义为前壁,与着弹面相对应的被二次碎片云撞击的器壁定义为后壁[10-12]。尤其是作为承压结构其前壁穿孔后将产生二次碎片云和沿器壁传播的应力波,内充气体中高速运动的二次碎片云还将产生气体冲击波,后壁的损伤破坏行为是上述次生力学环境因素与承压结构膜应力等耦合作用的结果[13-15]。与多层防护结构相比,充气压力容器损伤破坏过程更为繁复,将呈现更为多样的损伤破坏模式[16]。

截止目前,由于针对球形充气压力容器超高速撞击的系统性研究尚未见到公开报道,也未有其致损模式等相关研究成果。因此,本文基于系列超高速撞击试验,获得了球形充气压力容器在超高速撞击条件下其后壁的损伤破坏特性,并依据损伤破坏特性对损伤模式进行了划分;此外,从后壁的损伤破坏程度和损伤破坏范围两方面获得了内充气体压力和弹丸速度对后壁损伤破坏特性的影响。

1 试验方案

为了研究超高速撞击球形压力容器的损伤破坏特性,依据JB/T 4734—2002《铝制焊接容器》定制了球形压力容器试件[17],如图1所示。球形铝合金压力容器的材料为Al-6061,密度为2.7×103kg/m3。试验用球形铝合金压力容器由两半球壳焊接而成,外径分别为100 mm、150 mm、250 mm,对应的容器壁厚分别为1.50 mm、2.50 mm、2.25 mm。为了加压充气的需要,在压力容器顶部钻孔,并焊接上相应的螺柱以固定进(排)气管路以及压力表。

图1 球形铝合金压力容器Fig.1 Spherical Aluminum alloy pressure vessel

试验测试系统示意图,如图2所示。球形压力容器置于真空密封靶舱内,高压氮气通过供(排)气管路经由减压阀和泄压阀充入装置。球形铝合金弹丸(材料Al-2017)由二级轻气炮发射进入真空密封靶舱,正撞击球形压力容器。弹丸速度由磁测速仪和激光测速仪联合测量,并通过示波器显示。

图2 试验装置示意图Fig.2 Schematic diagram of test device

具体试验参数,如表1所示。共成功进行了28组有效撞击试验。根据控制单一变量进而可辨别出后壁的损伤破坏与该单一变量的关系原则,将试验划分为5组。其中:A组和B组试验参数中每组的弹丸速度不同,其余参数相同,但两组试验采用的容器规格不同;C、D、E 3组试验参数中每组的气体压力不同,但这3组试验所采用的容器规格不同。

表1 试验参数Tab.1 Test parameters

弹丸直径dp为3.97 mm和6.35 mm,材料为Al-2017;弹丸速度vp范围为2.23~4.51 km/s。内充气体压力P的范围为0.5~3.0 MPa。

2 结果与分析

2.1 后壁的损伤破坏模式

图3~图7给出了表1中全部28组撞击试验的球形压力容器后壁的损伤破坏图片。由图3~图7可知,在表1所列出的工况范围内,与前壁仅形成单一穿孔现象不同,超高速撞击后的球形压力容器后壁呈现了鼓包、中心穿孔、不规则小穿孔、裂纹、撕裂等多种损伤破坏模式。

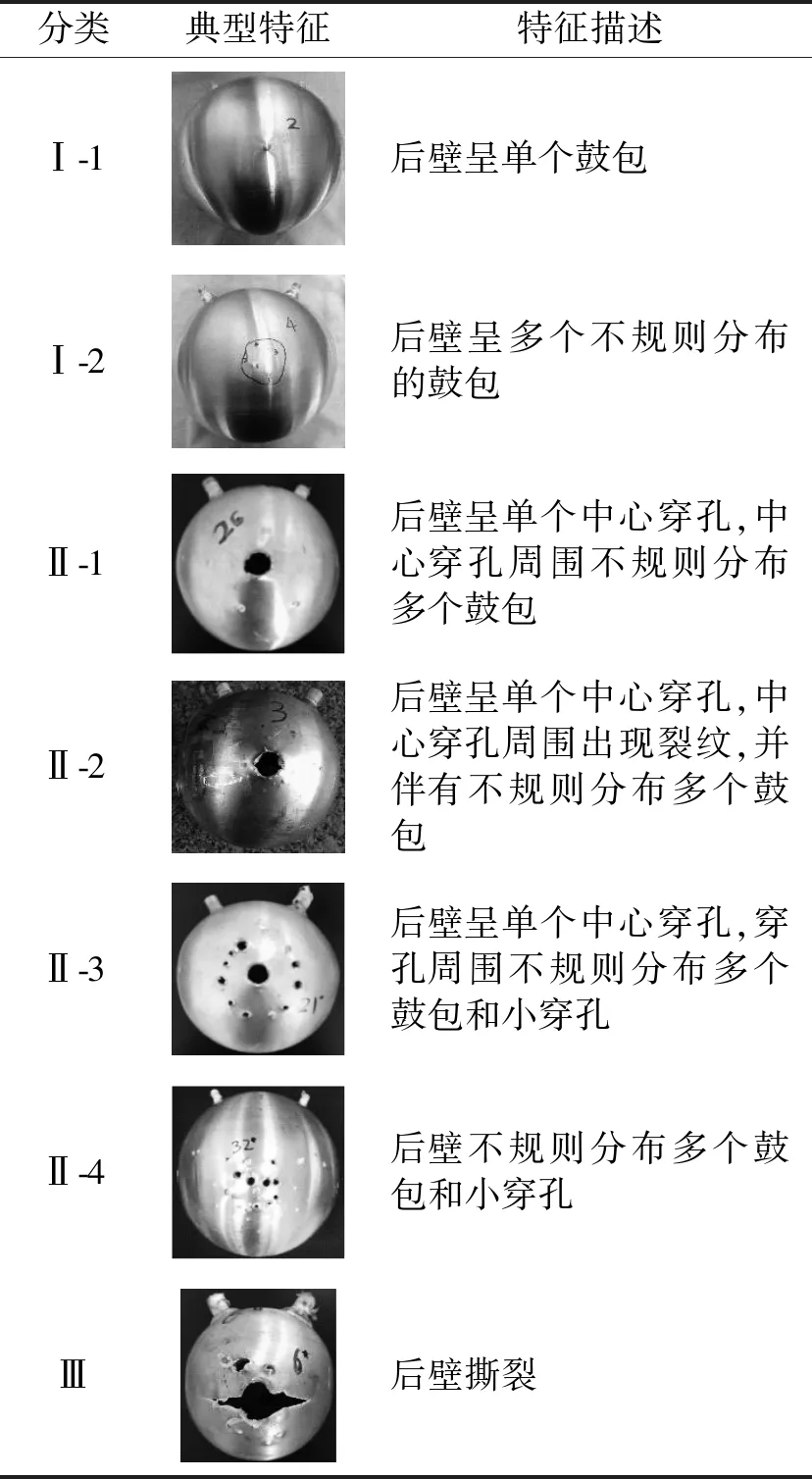

根据图3~图7所示的试验结果和后壁的损伤破坏程度,将球形压力容器后壁的损伤破坏模式进行分类,如表2所示。Ⅰ类损伤破坏模式的后壁未破损,其中:Ⅰ-1类后壁呈现单个鼓包;Ⅰ-2类后壁呈现多个不规则分布的鼓包。Ⅱ类损伤破坏模式的后壁出现了破损但未发生撕裂,其中:Ⅱ-1、Ⅱ-2、Ⅱ-3类的后壁都出现了中心穿孔;Ⅱ-1类后壁的破损仅呈现一中心穿孔;Ⅱ-2类不仅呈现一中心穿孔,而且中心穿孔周围出现了裂纹;Ⅱ-3类后壁的中心穿孔周围还伴有小穿孔样的破损;Ⅱ-4类的后壁没有中心穿孔,但不规则分布了小穿孔。Ⅲ类损伤破坏模式的后壁出现了撕裂。

表2 超高速撞击球形压力容器后壁损伤破坏模式分类Tab.2 Classification of spherical pressure vessel’s back wall damage and failure modes under hypervelocity impact

图3 A组超高速撞击球形压力容器后壁损伤破坏结果(D=150 mm,P=1.0 MPa,dp=6.35 mm,t=1.50 mm)Fig.3 The back wall damage result of group A(D=150 mm,P=1.0 MPa,dp=6.35 mm,t=1.50 mm)

图4 B组超高速撞击球形压力容器后壁损伤破坏结果(D=250 mm,P=0.6 MPa,dp=3.97 mm,t=2.25 mm)Fig.4 The back wall damage result of group B(D=250 mm,P=0.6 MPa,dp=3.97 mm,t=2.25 mm)

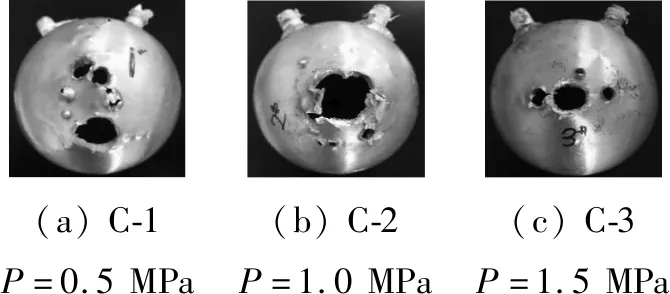

图5 C组超高速撞击球形压力容器后壁损伤破坏结果(D=100 mm,vp=(3.52±0.04)km/s,dp=6.35 mm,t=2.50 mm)Fig.5 The back wall damage result of group C(D=100 mm,vp=(3.52±0.04)km/s,dp=6.35 mm,t=2.50 mm)

球形充气压力容器后壁的损伤破坏模式与圆柱形充气压力容器后壁的损伤破坏模式类同。后壁的穿孔和散布的鼓包为二次碎片云所导致;连续撞的塑性变形为气体冲击波和内充气体压力所致;撕裂的成因较复杂,主要由二次碎片云、内充气体压力、气体冲击波、应力波等因素综合作用所导致。球形压力容器和圆柱形压力容器的结构不同,其器壁中应力波的传播规律也不同。因此,虽然二者后壁的损伤破坏模式类同,但由于应力波的传播规律不同,在相同的撞击条件、内充气体压力、容器直径下,二者的损伤破坏模式可能不同。

图6 D组超高速撞击球形压力容器后壁损伤破坏结果(D=150 mm,vp=(3.55±0.03)km/s,dp=6.35 mm,t=1.50 mm)Fig.6 The back wall damage result of group D(D=150 mm,vp=(3.55±0.03)km/s,dp=6.35 mm,t=1.50 mm)

图7 E组超高速撞击球形压力容器后壁损伤破坏结果(D=250 mm,vp=(3.52±0.06)km/s,dp=6.35 mm,t=2.25 mm)Fig.7 The back wall damage result of group E(D=250 mm,vp=(3.52±0.06)km/s,dp=6.35 mm,t=2.25 mm)

2.2 内充气体压力对后壁损伤破坏特性的影响

根据超高速撞击球形充气压力容器的试验结果,从后壁的损伤破坏程度和范围两方面考察后壁的损伤破坏特性。

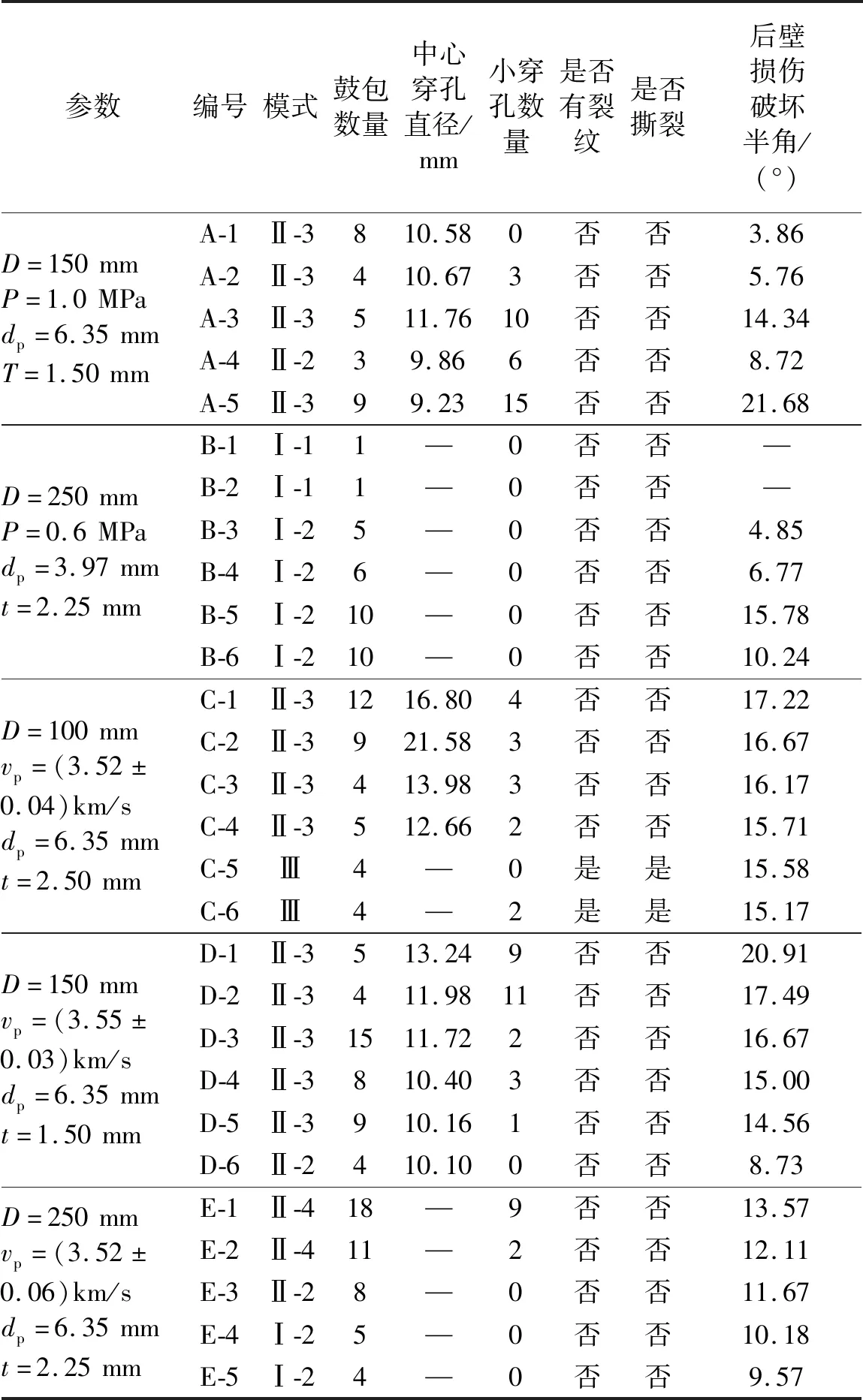

通过考察超高速撞击后球形压力容器后壁的损伤破坏模式、鼓包数量、穿孔数量、中心穿孔直径、是否有裂纹出现等评判后壁的损伤破坏程度。通过考察超高速撞击后球形压力容器后壁的损伤破坏半角确定后壁的损伤破坏范围。表1中所给出的超高速撞击球形压力容器试验中与后壁损伤破坏相关的模式和参数如表3所示。

表3 超高速撞击球形压力容器后壁损伤破坏参数Tab.3 Damage and failure parameters of spherical pressure vessel’s back wall under hypervelocity impact

后壁损伤破坏半角α,如图8所示。其正切值的含义为:二次碎片云造成的后壁损伤破坏区域的最大截面圆半径与该截面圆到前壁撞击点距离比值,即

(1)

损伤破坏半角α越大,图8所示的球形压力容器后壁的损伤破坏区域面积越大。因此,损伤破坏半角反映了相同直径的球形压力容器后壁的损伤破坏范围。

图8 后壁损伤破坏半角示意图Fig.8 Half damage angle of the back wall schematic diagram

选取表1中C、D、E 3组试验来考察内充气体压力对后壁损伤破坏程度和范围的影响。

2.2.1 内充气体压力对后壁损伤破坏程度的影响

在超高速撞击条件下,直径为100 mm的球形铝合金压力容器后壁呈现了鼓包、小穿孔、中心穿孔、撕裂的现象,见图5。因此,考察直径100 mm的压力容器后壁的损伤破坏程度不仅需依靠鼓包数量、小穿孔数量、中心穿孔直径3个参数,还需观察后壁是否存在撕裂现象。

在超高速撞击条件下,直径为150 mm的球形铝合金压力容器后壁呈现了鼓包、小穿孔、中心穿孔的现象,见图6。因此,考察直径150 mm的压力容器后壁的损伤破坏程度仅需依靠鼓包数量、小穿孔数量、以及中心穿孔直径。

在超高速撞击条件下,直径为250 mm的球形铝合金压力容器后壁呈现了鼓包和小穿孔现象,见图7。因此,考察直径250 mm的压力容器后壁的损伤破坏程度可仅根据鼓包数量和小穿孔数量。

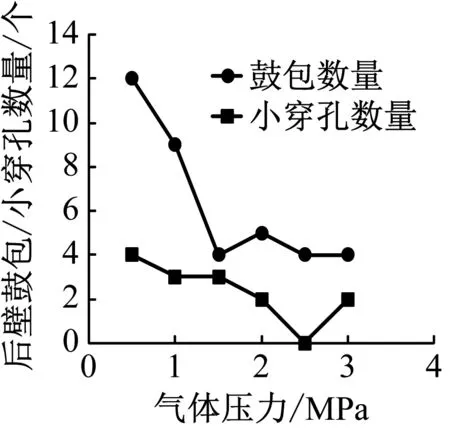

整理表3中鼓包与穿孔数据,如图9所示。

(1)考察直径为250 mm的球形压力容器后壁的损伤破坏与内充气体压力的关系(E组)

由图9(c)可知,在其余参数一定的条件下,内充气体压力由0.5 MPa增加到了2.0 MPa,后壁的鼓包和小穿孔数量分别由18个和9个递减至4个和0,鼓包和小穿孔数量均减少,即在其余参数不变的条件下,后壁的损伤破坏程度随着内充气体压力的增加而降低。

(a)直径100 mm压力容器

(2)考察直径为150 mm的球形压力容器后壁的损伤破坏与内充气体压力的关系(D组)

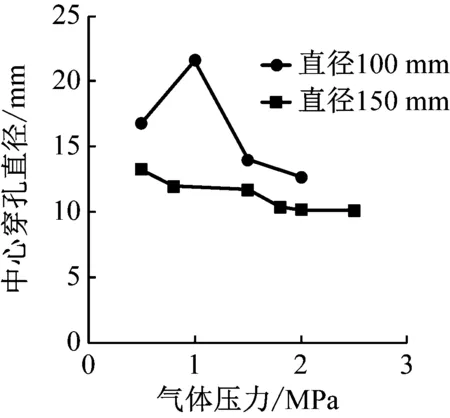

在其余参数一定的条件下,内充气体压力由0.5 MPa增加到了2.5 MPa,后壁的中心穿孔直径由13.24 mm递减至10.10 mm,即后壁的中心穿孔直径随着气体压力的增加而减小,如图10所示。

图10 后壁中心穿孔直径与气体压力的关系Fig.10 Relationship between central perforation diameter and gas pressure

然而,虽然根据图9(b)中后壁的鼓包数量和穿孔数量曲线并未发现其与内充气体压力的明显关系,但结合图6中D组后壁可发现,随着气体压力的增加,后壁损伤破坏从呈现中心穿孔并伴随环状分布的小穿孔和鼓包(D-1和D-2,鼓包数量分别为5个和4个,小穿孔数量分别为9个和11个),到中心穿孔周围的环状小穿孔逐渐减少并伴随鼓包增多(D-3、D-4和D-5,鼓包数量分别为15个、8个、9个,小穿孔数量分别为2个、3个、1个),直至环状小穿孔消失,后壁仅呈现中心穿孔和不规则分布的鼓包(D-6,鼓包数量为4个,中心穿孔直径为10.10 mm)。

也就是说,在其余工况相同的条件下,直径为150 mm的球形压力容器受超高速撞击,随着内充气体压力的增加,中心穿孔直径减小,小穿孔数量减少至消失,鼓包数量减少。由此可见,后壁的损伤破坏程度随着内充气体压力的增加而降低。

(3)考察直径为100 mm的球形压力容器后壁的损伤破坏与气体压力的关系(C组)

由图10可知,在其余参数一定的条件下,内充气体压力由0.5 MPa增加到了3.0 MPa,中心穿孔直径由16.80 mm递减至12.66 mm,即后壁的中心穿孔直径随着内充气体压力的增加而减小,但内充气体压力为1.0 MPa时后壁的中心穿孔直径为21.58 mm,大于其余中心穿孔直径,这是因为小穿孔与中心穿孔重叠,导致中心穿孔直径激增(见图5中C-2)。

由图9(a)可知,随着内充气体压力的增加,后壁损伤破坏从呈现中心穿孔并伴随不规则小穿孔和鼓包(C-1和C-2,鼓包数量分别为12个和9个,小穿孔数量分别为4个和3个),到不规则小穿孔和鼓包数量减少(C-3和C-4,鼓包数量分别为4个和5个,小穿孔数量分别为3个和2个);当气体压力增加到2.5 MPa时,后壁中心穿孔消失并撕裂(见图5中C-5和C-6),损伤破坏加剧。即后壁损伤破坏呈现先减弱后增强的趋势。

通过综合分析内充气体压力对不同直径的球形压力容器后壁的损伤破坏影响可知,在其余参数不变的条件下,随着内充气体压力的增加,球形铝合金压力容器后壁损伤破坏呈现先减弱后加剧的趋势。随着内充气体压力的增加,气体对二次碎片云运动的阻碍作用增强,导致后损伤破坏伤程度降低。但随着内充气体压力的进一步增加,后壁出现了撕裂现象,即气体压力使得后壁破损处周围的裂纹失稳扩展。可见,当内充气体压力相对较低,内充气体压力的增加可以减缓球形压力容器后壁的损伤破坏。但随着内充气体压力进一步增加,高压气体可导致容器后壁发生撕裂等损伤破坏。

2.2.2 内充气体压力对后壁损伤破坏范围的影响

整理表3中后壁损伤破坏半角数据与内充气体压力的对应关系,如图11所示。在其余参数一定的条件下,直径100 mm、150 mm、250 mm的球形压力容器的内充气体压力分别由0.5 MPa增加到了3.0 MPa,0.5 MPa增加到了2.5 MPa,0.5 MPa增加到了2.0 MPa,后壁损伤破坏半角分别由17.22°递减至15.17°,20.91°递减至12.14°,13.57°递减至9.57°,即随着内充气体压力的增加,后壁损伤破坏半角减小。

图11 后壁损伤破坏半角与气体压力的关系Fig.11 The relationship between the half impact angle of the back wall and the gas pressure

当其余参数相同时,内充气体压力的增加使得二次碎片云中各个碎片沿撞击方向和垂直于撞击方向的阻力均增加,使得部分碎片无法到达容器后壁,或者到达容器后壁的碎片所具有的速度不足以对后壁造成宏观损伤破坏。高压气体阻碍了二次碎片云沿着垂直于撞击方向的扩展,从而减小了后壁的损伤破坏区域。

综上所述,在其余参数不变的条件下,随着内充气体压力的增加,球形铝合金压力容器后壁损伤破坏程度呈现先减弱后加剧的趋势。随着内充气体压力的增加,后壁损伤破坏半角减小,即后壁的损伤破坏范围减小。可见,在后壁未撕裂时,内充气体压力的增加可以减缓球形压力容器后壁的损伤破坏。但随着内充气体压力进一步增加,气体压力可能导致容器后壁发生撕裂等损伤破坏。

2.3 弹丸速度对后壁损伤破坏特性的影响

根据表1中A组和B组的试验结果考察弹丸速度对后壁损伤破坏的影响。

2.3.1 弹丸速度对后壁损伤破坏程度的影响

由图3可知,在超高速撞击条件下,直径为150 mm的球形铝合金压力容器后壁呈现了鼓包、小穿孔、中心穿孔现象。因此,考察直径150 mm的压力容器后壁的损伤破坏程度需依靠鼓包数量、小穿孔数量、中心穿孔直径3个参数。

由图4可知,在超高速撞击条件下,直径为250 mm的球形铝合金压力容器后壁呈现了鼓包现象。因此,考察直径250 mm的压力容器后壁的损伤破坏程度需依靠鼓包数量。

整理表3中鼓包与穿孔数据,如图12所示。

(a)直径150 mm压力容器

(1)考察直径为150 mm的球形压力容器后壁的损伤破坏程度与弹丸速度的关系(A组)。

直径为150 mm球形压力容器后壁的鼓包和穿孔数量随着弹丸速度的变化关系,如图12(a)所示。由图12(a)可知,随着弹丸速度的增加,后壁损伤破坏从呈现中心穿孔并伴随若干鼓包(A-1,鼓包数量为8个),到中心穿孔并伴随不规则小穿孔和鼓包(A-2,鼓包数量为4个,小穿孔数量为3个),再到中心穿孔伴随周围环状小穿孔(A-3,鼓包数量为5个,小穿孔数量为10个),再到中心穿孔并伴随不规则穿孔和鼓包(A-4,鼓包数量为3个,小穿孔数量为6个),直至中心穿孔伴随不规则穿孔数量增加(A-5,鼓包数量为9个,小穿孔数量为15个)。

综合图12(a)鼓包与穿孔数量的变化分析可知,在其余工况相同的条件下,直径为150 mm的球形压力容器受超高速撞击,随着弹丸速度的增加,小穿孔数量呈现先增加后减少再增加的趋势,而根据鼓包数量虽未看出明显趋势,但考察后壁的损伤破坏程度还需依据后壁中心穿孔直径数据来进行综合评价。

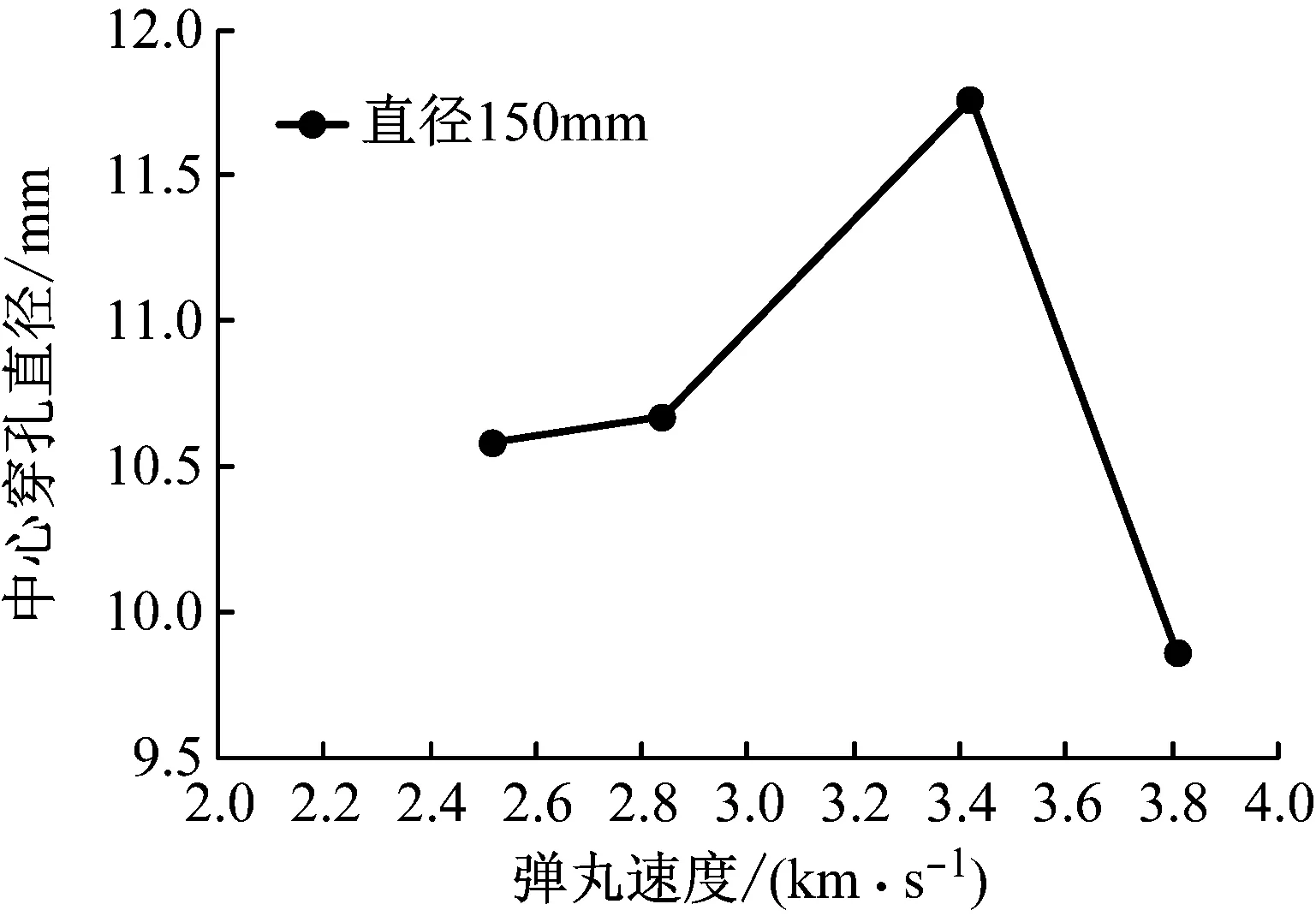

直径为150 mm的球形压力容器受超高速撞击后壁中心穿孔直径随弹丸速度的变化,如图13所示。由图13可知,在其余参数一定的条件下,弹丸速度由2.52 km/s增加到了4.23 km/s,后壁的中心穿孔直径由10.58 mm先增加至11.76 mm,后又减小至9.23 mm,即后壁的中心穿孔直径随着弹丸速度的增加而先增加后减小。

图13中后壁的中心穿孔直径随着弹丸速度的增加而减小,与弹丸随着撞击速度的增加而破碎程度加剧有关。根据Whipple防护结构相关研究成果可知[18],一定材料和厚度的双层板结构被超高速撞击,后板的损伤破坏特性反映了弹丸的破碎程度,对于一定直径的弹丸,其撞击速度存在一临界值,撞击速度高于该临界值弹丸破碎。由图13可推断,对于直径为6.35 mm、材料为Al-2017的球形铝合金弹丸,其破碎的临界速度约为3.81 km/s。

图13 后壁中心穿孔直径与弹丸速度的关系Fig.13 Relationship between back wall central perforation diameter and projectile velocity

综合后壁的穿孔数量、鼓包数量、中心穿孔直径,并结合图3中后壁的实际损伤破坏形貌分析可知,超高速撞击直径为150 mm球形压力容器,后壁的损伤破坏程度随着弹丸速度的增加呈现先加剧、后减弱、又加剧的趋势。

(2)考察直径250 mm的压力容器后壁损伤破坏程度与弹丸速度的关系(B组)

由图12(b)可知,在其余参数一定的条件下,弹丸速度由2.23 km/s增加到了4.51 km/s,后壁损伤破坏从呈现中心单个鼓包(B-1),到中心单个鼓包凸起加剧(B-2),再到呈现不规则分布鼓包(B-3,鼓包数量为5个),再到不规则鼓包数量增加(B-4和B-5,鼓包数量分别为5个和10个),直至不规则鼓包数量不变(B-6,鼓包数量为10个)。超高速撞击直径为250 mm球形压力容器,后壁的损伤破坏程度随着弹丸速度的增加呈现先加剧、后平缓的趋势。

在其余参数相同的条件下,直径为250 mm球形压力容器后壁损伤破坏程度在本文试验工况范围内呈现随着弹丸速度的增加而先加剧后平缓的趋势。

2.3.2 弹丸速度对后壁损伤破坏范围的影响

整理表3中后壁损伤破坏半角数据与弹丸速度的对应关系,如图14所示。在其余参数一定的条件下,直径150 mm的球形压力容器对应的弹丸速度由2.52 km/s增加到了4.23 km/s,后壁损伤破坏半角由3.86°先增加至14.34°,又减小至8.72°,再增加至21.68°,即随着弹丸速度的增加,后壁损伤破坏半角呈现先增加,再减小,又增加的趋势。

图14 后壁损伤破坏半角与弹丸速度的关系Fig.14 Relationship between half impact angle of the back wall and the projectile velocity

直径250 mm的球形压力容器对应的弹丸速度由2.23 km/s增加到了4.51 km/s,后壁损伤破坏半角分别由4.85°增加至15.78°,再减小至10.24°,随着弹丸速度的增加,后壁损伤破坏半角呈现先增加再减小的趋势。

观察图14可发现两条折线形状类似。由以上分析可知,在其余参数不变的条件下,随着弹丸速度的增加,球形铝合金压力容器后壁损伤破坏范围呈现先增加再减小再增加的趋势。

综合弹丸速度对后壁损伤破坏程度和范围的分析结果可知,随着弹丸速度的增加,后壁损伤破坏程度和范围均呈现了先加剧、后减弱、又加剧的趋势。产生这种规律的原因与弹丸破碎程度和二次碎片云与内充气体之间的相互作用有关。

3 结 论

利用二级轻气炮发射弹丸模拟空间碎片超高速撞击球形铝合金充气压力容器,应用地面模拟试验的手段针对球形压力容器,开展了针对后壁损伤破坏模式、气体和弹丸速度对后壁致损特性等研究工作。主要结论如下:

(1)通过系统性超高速撞击试验,实现对球形压力容器后壁的损伤破坏模式分类。将后壁的损伤破坏模式依据其损伤破坏特性分为三类,其中,第Ⅲ类损伤破坏模式(撕裂)是压力容器所特有的损伤破坏模式,其成因较复杂,主要由二次碎片云、内充气体压力、气体冲击波、应力波等因素综合作用所导致。

(2)获得了后壁损伤破坏特性与内充气体压力的关系。依据后壁的损伤破坏程度和范围在后壁未撕裂的前提下,内充气体压力的增加可使后壁的损伤破坏程度和范围均降低,即增加内充气体压力可减缓球形压力容器后壁的损伤破坏。

(3)获得了后壁损伤破坏特性与弹丸速度的关系。在其余参数不变时,随着弹丸速度的增加,球形压力容器后壁的损伤破坏程度和范围均呈现先加剧、后减弱、又加剧的趋势。