薄壁筒车削颤振表面纹理形成机理研究

2021-12-20娄培生吕凯波吕鹏宇

娄培生,吕凯波,吕鹏宇

(太原理工大学 机械与运载工程学院,太原 030024)

薄壁筒零件广泛应用于航空航天、船舶、能源等领域。这类柔性零件具有刚性低等特点,加工过程中工件与刀具之间极易产生强烈的相对振动,使得工件表面产生振纹,严重影响加工质量[1]。加工表面形貌是由刀尖轮廓通过刀具与工件之间的相对运动复映到工件表面上而形成的[2-3]。因此,工件表面形貌蕴藏着丰富的加工状态信息[4]。如果能将其中的特征信息提取出来,获得切削用量、加工系统动态特性等因素对表面形貌的影响规律,这无疑对薄壁筒这类零件加工表面形貌的预测和控制具有重要指导意义。

在稳定车削时,薄壁筒工件表面形貌呈现平稳光整的特点,其表面粗糙度与切削进给量、刀尖半径大小有关;当刀具与工件之间由于存在能量反馈机制诱发颤振时,表面将留下明显振痕[5]。振纹图案是由于车刀在工件表面留下的痕迹存在相位差,经过大量的排布从而产生了规律性的图案[6]。Moon等[7]通过工件表面的空间频率探明了表面轮廓的成形缘由,Lu等[8-9]建立了轴类柔性零件的车削颤振模型,指出轴类柔性工件主要以梁模态振型进行振动,加工后表面振纹呈现沟槽形状。Arnold[10]指出薄壁筒车削颤振表面图案的形成与工件的固有频率有着紧密的联系。Chang等[11]研究了不同径厚比下薄壁筒工件的振动特性变化规律,得出薄壁筒的径厚比越大,则其壳体模态在振动过程中越将占据主导作用。赵玉峰[12]利用3个圆弧软爪卡盘夹持薄壁筒工件,该工艺极大提高了薄壁筒工件的加工稳定性。Gerasimenko等[13]基于壳体理论建立薄壁筒数学模型,考虑薄壁筒动态依从性的可变性,提出了一种连续切削条件下确定车削稳定性边界的算法。Esfandi等[14]提出了一种基于工业机器人手臂辅助支撑的薄壁筒工件车削加工的控制方法。Mehdi等[15]对两种不同材料的薄壁筒进行了车削试验,并指出工件颤振形式与工件振型有关。Lorong等[16]建立了薄壁筒的切削动力学模型,理论分析结合试验测试研究了切削速度和阻尼等参数对颤振稳定性的影响。

总体而言,目前对薄壁筒的研究大都集中在切削稳定性预测、形状尺寸参数影响下模态特性以及颤振抑制方法上,而对其表面形貌的研究较少,且鲜有文章指出在时变切削位置和厚度的情况下,工件表面形貌的分布规律和表面振纹的形成机理。本文结合薄壁筒车削过程中振动特性,对其表面形貌进行相关研究,通过有限元仿真得到了一次完整走刀过程中不同位置处工件模态特性的变化规律,并预测了薄壁筒表面纹理形状的大小及其分布;随后车削试验验证了表面纹理具有时变性,与预测结果相符;最后通过提取监测信号中的颤振信息和工件模态参数,再现了薄壁筒车削颤振表面振纹图案。

1 薄壁筒车削振动特性分析

1.1 表面形貌理论模型

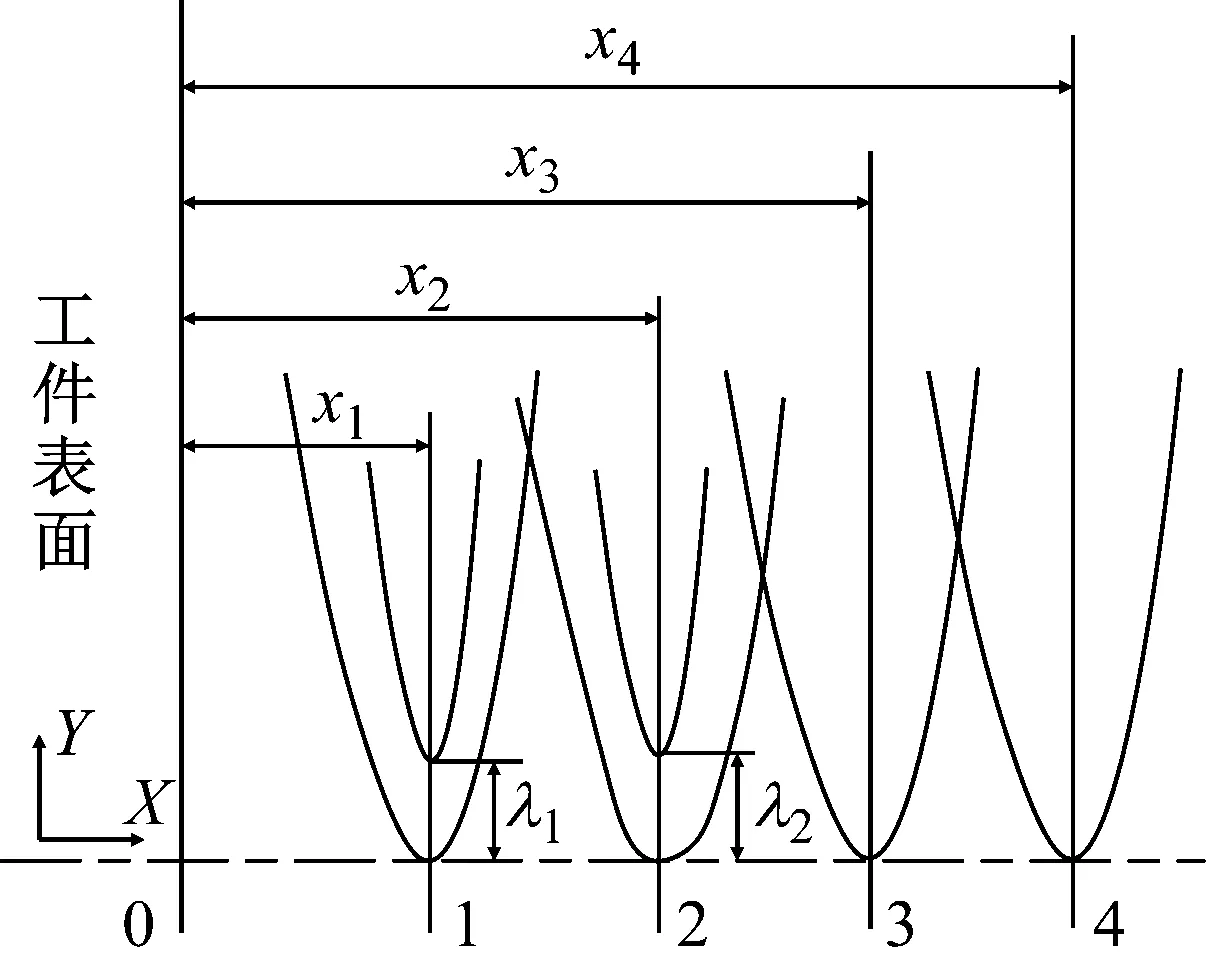

工件表面形貌与刀尖半径,切削参数以及刀具与工件的相对振动位移有关。从空间角度来看,工件表面形貌的形成可看作是工件与刀具之间相对径向位移以进给量为间隔的采样问题,即工件每旋转一周,其被加工表面都会记录下刀具相对于工件的径向振动位移信息。基于车削加工原理,薄壁筒切削表面粗糙度Rz可表示为

(1)

(a)理想表面形貌

当颤振发生时,工件与刀具之间会产生强烈的相对径向位移。相比于刀具的刚性,薄壁筒类工件在车削加工过程中的振动往往对刀具与工件之间相对位移的贡献最大,会在加工表面产生一些特殊有规律的振纹。显然,这些振纹的产生与工件的振动特性有着密切的联系。

1.2 薄壁筒车削振动模型

薄壁筒模型,如图2所示。在柱坐标系Oxθz中,薄壁筒以角速度Ω绕x轴转动,u(x,θ,t),v(x,θ,t)和w(x,θ,t)分别为中面上任意一点在纵向、切向和径向3个方向上的位移,L、H和R分别为薄壁筒的长度、壁厚和中面半径。基于Love壳体理论,以及Hamilton功能原理,得到旋转态薄壁筒用x、v和w表示的动力平衡方程

图2 薄壁筒模型Fig.2 Thin-walled cylinder model

(2)

式中,Lij(i,j=1,2,3)为偏微分算子,具体表达式可参见文献[17]。壳体的模态振型由两部分组成,即轴向梁函数振型和周向花瓣状振型。依据分离变量法和振型叠加原理,薄壳的振型函数可以用轴向梁函数和周向三角函数的组合形式来近似表示,其位移解可表示为

(3)

(4)

(5)

式中:I为轴向半波数;J为圆周方向的周向波数。(I,J)振型即表示有I个轴向半波数、J个周向波数的振型,ωIJ对应于(I,J)振型的工件固有频率。将位移函数表达式代入动力平衡方程可得到薄壁筒频率特征方程,表达式为

(6)

式中,βi(i=1,2,…,5)为待定系数,与工件的边界条件有关,其具体表达式可参见文献[18]。

图3(a)为当轴向半波数I=1,2,3时的壳体轴向振动形式。图3(b)为薄壁筒周向模态振型的截面图,J=1的模态为弯曲模态,与薄壁筒的轴向变形有关;J≥2为呈花瓣状的周向模态,即周向波数的个数等于花瓣的个数。

I=1

1.3 薄壁筒模态分析

实际加工过程中,随着工件表面材料的不断去除,以及刀尖位置的时刻变化,薄壁筒的振动特性必然也会发生变化。为研究工件在一次完整走刀过程中其固有频率及其振型的变化情况,对薄壁筒进行有限元仿真,得到不同走刀位置以及不同壁厚情况下工件固有频率的变化趋势。如图4所示,给出一次完整走刀过程中薄壁筒模型的形状尺寸,进给方向从卡盘到自由端。将工件等分为6个部分,选取7个点作为一次完整走刀过程中的位置标记点。工件有效切削长度L=120 mm,厚度H=1.5 mm,切深d=0.8 mm,内径Di=111 mm,工件密度ρ=7 850 kg/m3,泊松比μ=0.3,杨氏模量E=2×1011Pa,选择壳体单元建模,添加转速Vc=77.5 rad/s,模型左端主轴由轴承约束,选用六面体单元对模型进行网格划分。

图4 走刀过程中薄壁筒的形状尺寸Fig.4 The size of the thin-walled tube shape during cutting process

Lu等的研究指出主轴、卡盘模型对工件模态分析的影响不可被忽略。图5为有主轴卡盘模型仿真得到的工件前4阶模态云图,从卡盘到自由端变形越来越大。说明越靠近自由端,颤振发生的可能性越大。同时工件与刀具在不同位置处,将产生不同的表面振纹。

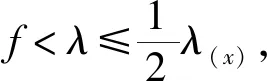

(a)(1,1)振型

模态特征的变化趋势由图6给出,(1,1)振型固有频率变化较小,相反高阶模态固有频率变化明显。其中L/6到2L/3位置附近刚度逐渐减小,颤振起始点的位置极可能出现在该范围内。(1,2)振型的固有频率先减小后增大,(1,3)和(1,4)振型的固有频率曲线呈减小趋势,结合以上分析,预测实际加工该工件表面纹理可分为3种类型,分别为理想加工表面纹理、由梁的弯曲振型产生的沟槽形状振纹和薄壁筒的壳体振型产生的抛物线形状振纹。

图6 不同位置处各振型对应固有频率的变化趋势Fig.6 Each vibration pattern at different locations corresponds to the trend of change in the inherent frequency

2 薄壁筒切削振动试验

2.1 试验台设计与搭建

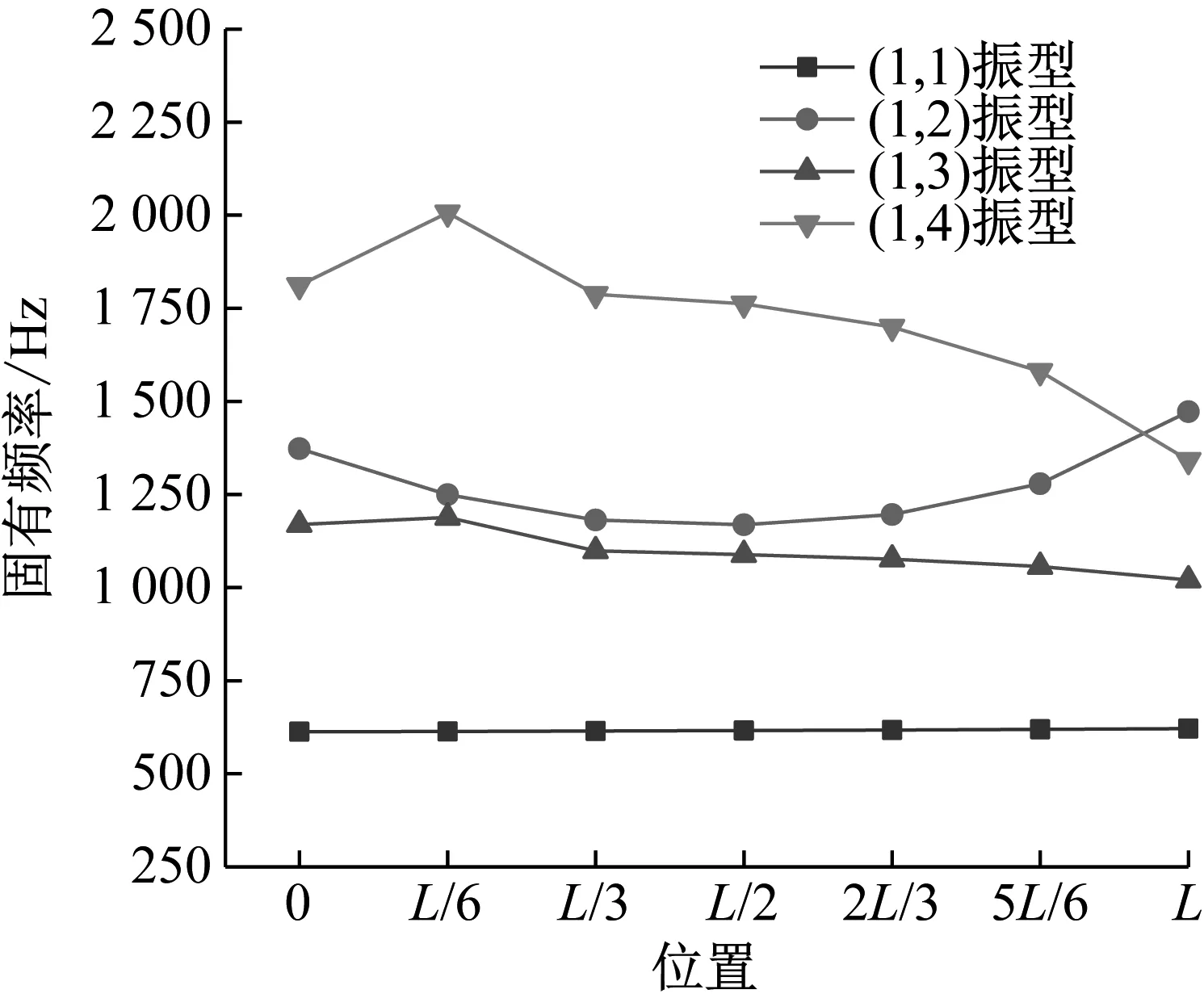

为验证薄壁筒的车削振动特性及其表面形貌之间存在的联系,在CA6140普通车床上展开车削试验。选用刀杆型号为SDNCN2525M11,刀具型号为DCMT11T304,刀尖半径rd=0.4 mm。工件材料为AISI 1020,内径Di=111 mm,一端由三爪卡盘固定,另一端自由,夹持部分厚度远大于加工部分厚度,可忽略装卡变形造成的影响。工件总长度195 mm,悬伸长155 mm,实际切削长度L=130 mm。如图7为薄壁筒车削试验示意图,采用两种传感器采集车削加工过程的振动信息,其中加速度传感器型号为PCB 352C34,贴附在刀具背面;声压传感器型号为D130E20,由支架夹持放置在车床旁。选用两根工件长度和内径一致,对比不同切削参数对工件振动特性及表面纹理的影响,工件切削参数如表1所示。

图7 车削试验台布置图Fig.7 Turning test bench diagram

表1 切削参数Tab.1 Parameters of cutting process

2.2 模态测试与分析

为验证有限元得到的固有频率变化规律,以工件B为例,在车削开始前和一次完整加工结束后分别对薄壁筒进行锤击试验获取工件频响函数,敲击点设置在距离工件悬臂端15 mm处,采用加速度传感器拾取敲击点附近的加速度响应信号。为减小随机误差,信号数据由4次敲击结果取平均值后得到。如图8所示,车削前后工件的频响应函数曲线发生了明显变化。可以发现,随着材料不断地被去除,工件的壁厚减小,工件的低阶固有频率变化不明显,而高阶壳体模态的固有频率显著减小,壳体振型越容易被激发,这与有限元仿真结果保持一致。

图8 工件B加工前后的频响函数Fig.8 Frequency response function before and after processing of workpiece B

3 结果与讨论

3.1 工件表面振纹的形状及其分布

试验过程中,在沿工件轴向35 mm位置附近颤振开始发生,现场伴随着刺耳的噪声;加工至79 mm位置附近,噪声开始呈现周期性的规律,声音强度重复经历增强到衰弱再增强再衰弱,直至加工结束。图9为薄壁筒工件B经过最后一次完整走刀后的加工表面形貌,根据其形貌特征将其分为3个区域:区域Ⅰ为平稳加工阶段,表面光洁平整;区域Ⅱ为轻微颤振阶段,表面振纹呈现连续的纵向沟槽形状,随着切削位置的不断变化,沟槽的宽度也有所变化;区域Ⅲ为严重颤振阶段,表面呈现抛物线形状的图案。

试验结果显示,薄壁筒具有复杂的振动形式,同时工件表面形貌信息与加工过程中刀具-工件系统的振动信息存在很好的映射关系。为进一步对其表面特征进行记录观测,在扫描电镜下得到如图9(c)~图9(e)对应观测点的放大图,测量其沿着刀具进给方向上的波长λ。区域Ⅰ为理想加工表面,测得λ=0.1 mm对应进给量f;区域Ⅱ对应波长有0.1<λ≤0.7,与表面形貌几何模型图1给出的结果相符。

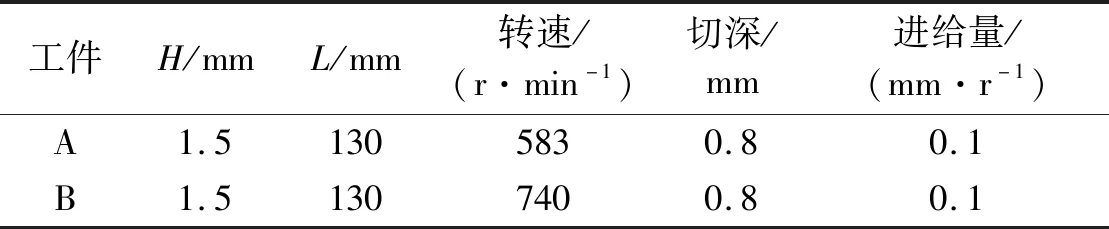

信号采集器型号为CoCo 80,采样频率fs=10.24 kHz。图10是工件B一次完整走刀过程采集的加速度信号和声压信号,与工件表面形貌位置对应,也能清晰将加工过程简单地划分为3个区域,对应颤振区域的时域幅值有明显增大。为拾取对应时刻信号中的频率成分,对声压信号做短时傅里叶变换得到时频谱。如图11所示,不难发现轻微颤振区域Ⅱ中的频率以690.0 Hz及其倍频成分为主,这与工件(1,1)梁模态振型所对应的固有频率615.9 Hz接近(见图6中L/2附近),符合颤振频率略大于工件-刀具系统的某一环节的固有频率这一颤振特点,该区域颤振频率大小近似保持不变。相反在严重颤振区域Ⅲ中的频率成分较为复杂且有明显下降趋势。在79 mm位置处,颤振频率由690.0 Hz突变为1 119.9 Hz及其倍频成分,与工件(1,3)壳模态振型所对应的固有频率1 076.5 Hz接近(见图6中2L/3附近),随后呈现明显的下降趋势。由此推测,区域Ⅲ表面特殊纹理图案的形成与工件振型及固有频率的变化有必然联系。

(a)工件表面振纹分布

图10 一次完整切削采集的加速度和声压信号Fig.10 Acceleration and acoustic pressure signals collected for a complete cutting process

图11 声压信号时频谱Fig.11 Time-frequency spectrum of sound signals

3.2 振纹图案的形成机理

试验中产生的振纹形状与Arnold和Mehdi等的研究指出的图案具有相似性,如图12所示,振纹图案由多组抛物线组合而成,复杂且极具规律性。为了进一步研究振纹分布规律,做以下处理:沿着进刀方向,将开始走刀的位置处记为起始位置,每一组图案中心距起始位置的长度记为X1,X2,X3,…,Xi;同时在工件表面选取一条水平轴心线作为周向刻度的起始位置,每一组沿周向图案相邻两个振纹之间的距离记为λ1,λ2λ3,…,λi。

图12 薄壁筒工件表面特殊振纹图案Fig.12 A special vibration pattern on the surface of a thin-walled tube workpiece

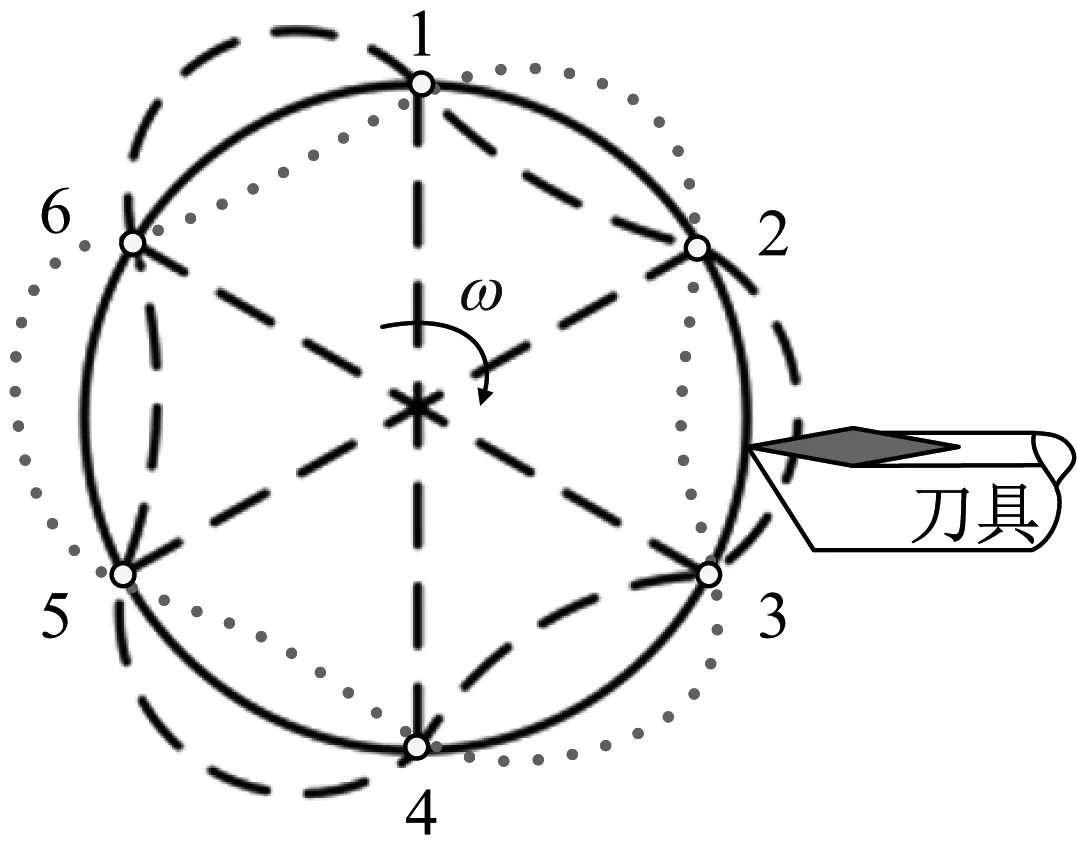

一般地,在薄壁筒工件的车削加工过程中,将刀具视为刚体,工件视为柔性振动体。以图13给出的刀具与工件接触模型为例,工件以周向波数J=3的花瓣状模态振型振动。工件表面周向节点数为2J,因为节点位置处不产生径向的变形,而其余位置变形较大,所以节点位置附近的切痕较浅,相邻两节点中间位置附近的切痕较深。观察工件表面,区域Ⅲ中第一组特殊振纹图案位置处,沿工件表面一圈有6个点位置附近的图案较浅,对应6个节点位置。据此推测在加工至79 mm位置处,工件的主要振动形式为(1,3)振型。假设切削过程中刀具与工件始终保持接触;则工件每旋转一圈,工件表面产生的切痕个数与工件该振型的固有频率成正比。

图13 薄壁筒工件与刀具的接触模型Fig.13 A contact model between a thin-walled tube workpiece and a tool

以区域Ⅲ中的一组振纹图案作为研究对象,工件固有频率呈现近似线性下降的趋势,表面图案的形成与固有频率的减少有关。工件表面振纹为连续不间断的曲线,振纹个数N为自然整数,这意味着工件每转一圈将在工件表面产生N个切削痕迹。工件固有角频率为时间t的函数

p=p0-σt

(7)

(8)

选取相邻两圈切痕近似重合的地方为起始点t=0,当工件转过第n圈时的角度总和可表示为

(9)

由式(9)可以得产生第nN个切痕的完成时间tn有

(10)

将式(10)取负,并展开得如下

(11)

联立式(8)、式(11)可得第nN个切痕相较于t=0时沿工件表面周向距离yn

(12)

式中,R为工件外半径,且p0≫σnT,所以表面图案与旋转圈数n之间的关系式有

(13)

由式(13)可以得知,区域Ⅲ中的振纹图案与转过圈数n的二次方成正比,形状呈现抛物线状,大小与工件尺寸、转一圈所用时间、单位时间固有角频率的改变量以及初始固有角频率有关。单位时间内固有角频率的减少量σ越大则抛物线开口越小。由图9(b)可知,越靠近工件自由端的几组抛物线图案开口越小,λBi越大,NBi越小。试验现象与理论推导结果一致,验证了理论推导的正确性。

3.3 抛物线状振纹图案的仿真再现

工件B加工后表面周长C=354.82 mm,工件从距离起始位置79 mm处开始出现特殊振纹图案,结合图12中模型,测量相关参数汇总如表2所示。如表2所示,可以发现相邻两组振纹个数取整后都以Ni-Ni+1≈2的规律分布。其中每组图案的振纹个数Ni与振纹频率fwi的关系有

表2 工件B的表面波纹长度Tab.2 Wave-length measurements of workpiece B

(14)

(15)

表3 加速度信号中的颤振频率Tab.3 Chatter frequency of acceleration signals

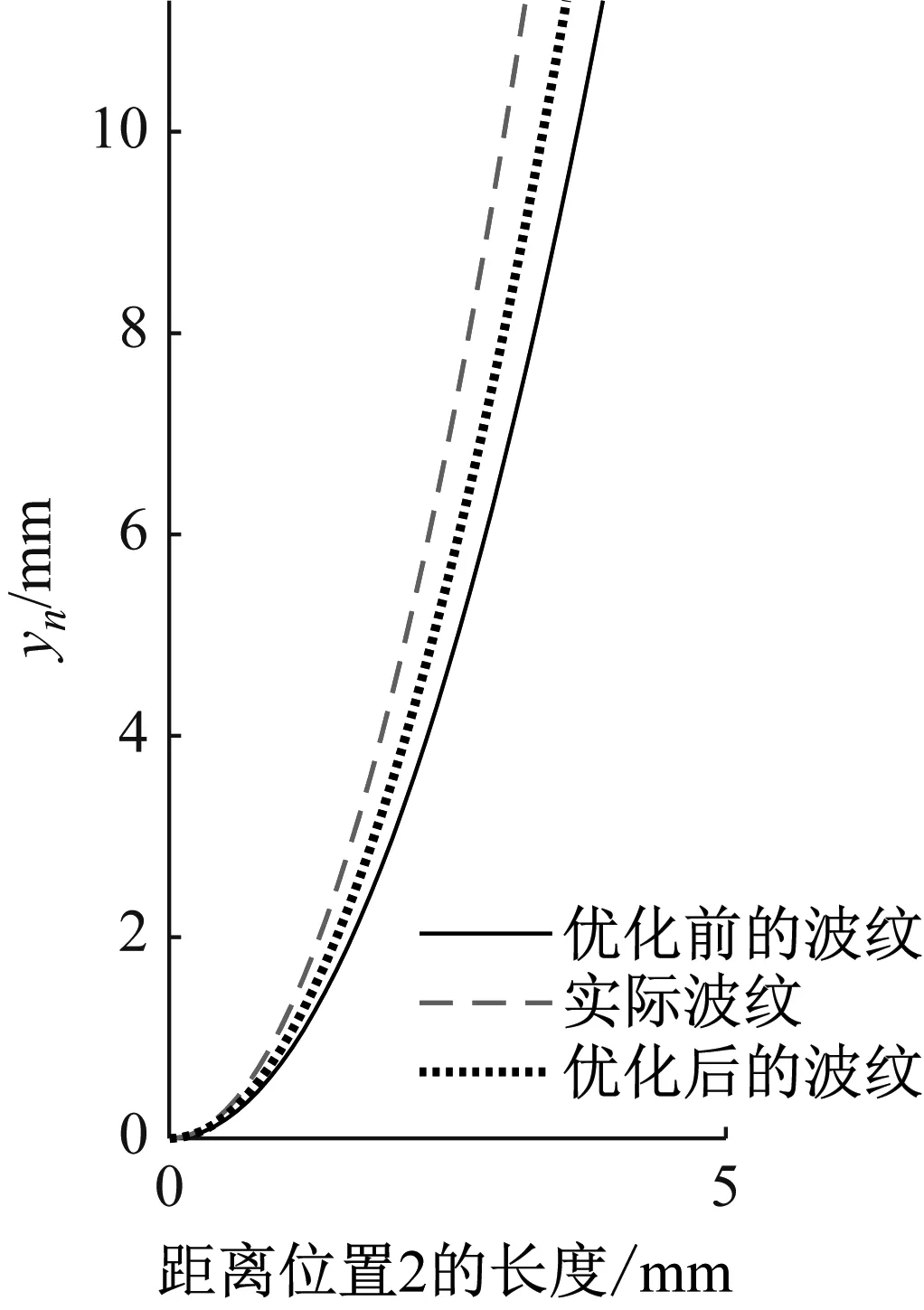

结合试验结果,本文对Arnold研究中单位时间内工件固有角频率的减少量σ的计算方法进行了优化

(16)

式中:L为实际切削长度;f为进给量。对比不同切削转速下工件A和B产生的抛物线振纹发现有λBi>λAi,相邻两个振纹间距随着转速的增大而增大,振纹个数随着转速的增大而减小,这是因为单位时间内工件固有角频率减少量σ增大导致了λi的增大,同时振纹个数也减小。

如图14所示,相比优化前L选取工件总长和优化后L选取实际切削长度,优化后的波纹轨迹与实际测量轨迹更接近。同时通过大量有规律的复杂仿真绘图再现了表面加工振纹,如图15所示的仿真绘图与实际拍摄表面图案对比,结果极为相似。

图14 工件B表面图案的波纹轨迹Fig.14 Pattern track on the surface of work piece B

4 结 论

(1)基于车削加工理论,建立了薄壁筒振动模型以及工件与刀具的接触模型,通过有限元仿真得到薄壁筒一次完整走刀过程中,工件各振型对应固有频率沿切削位置的变化规律并预测了薄壁筒表面纹理形状的大小及其分布,预测结果与试验结果相符。

(2)对于壳体模态被激发产生的特殊振纹,测量与记录结果显示相邻两组振纹的颤振频率之间以主轴频率及其2倍频的大小呈现近似线性下降的规律;且颤振频率的2倍频成分与工件表面的振纹频率近似相等;颤振频率可用于切削位置处振纹个数的预测。

(3)薄壁筒车削表面纹理形状具有时变性,通过理论分析,探明了工件表面特殊振纹图案与工件尺寸、单位时间内固有角频率的减少量和转过圈数的二次方有关,经过大量仿真绘图再现了薄壁筒特殊的振纹图案,这对预测和控制薄壁筒车削表面形貌有重要指导意义。